六、颗粒饲料质量标准及测定

(一)颗粒饲料压制机产品质量分等标准及质量指标

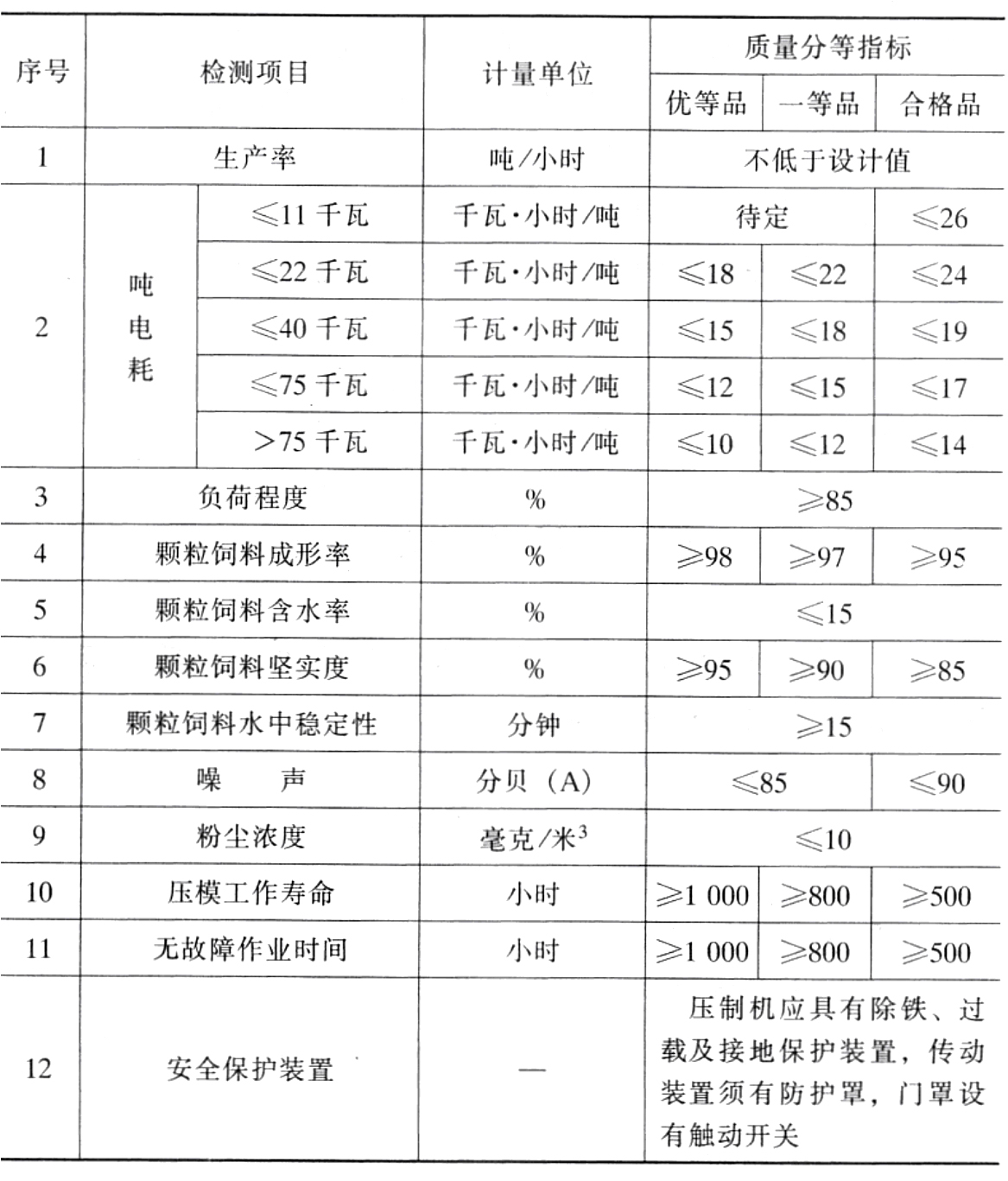

压制机的试验方法和检验规则按JB/Q165.2-87《颗粒饲料压制机产品质量分等标准试验方法》和JB/Q165.3-87《颗粒饲料压制机产品质量分等标准检验规则》的规定执行。按压制机产品的技术水平和质量水平分为三等,各等级指标列人表4-18。对表4-18作以下说明:

(1)表中各项指标(压模工作寿命除外)的测定使用规定的饲料配方(见2026年饲料工业标准汇编附录A),压模孔径为5毫米。

(2)表中颗粒饲料水中稳定性(≥15分钟),是指一般畜禽颗粒饲料。对于对虾,则要求颗粒饲料在海水中浸泡2小时,其稳定性(散失率)≤12%。

(3)表中颗粒饲料含水率(≤15%),对南方霉雨季节含水率应在12.5%以下,才能安全储存。

(4)除表中内容外,对制粒机的涂漆、包装及防锈都有要求,此处从略。

表4-18 制粒机产品质量分等指标(JB/NQ165.1—87)

(二)颗粒饲料质量的测定

颗粒饲料质量的测定项目有:容重、粉化率(或耐久性)、硬度、密度、含水率、水中稳定性以及颗粒沉降性、糊化程度等。现就前6项简介如下。

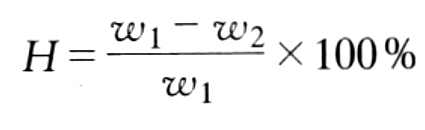

1.含水率 在制粒机出口处每隔5分钟接取颗粒料50克,共取3点。将样品分别放人铝盒内立即称重,在105℃恒温下烘干至质量不变为止,再次称重。按下式计算含水率,并求其平均值。

式中H——相对含水率(%);

w1、w2——样品烘干前、后的质量(克)。

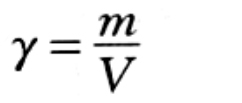

2.容重 颗粒饲料冷却后用容重器直接测出颗粒料的容重,用下式计算其容重γ,共测3次,求其平均值。

式中m——样品质量(克);

V——样品容积(厘米3)。

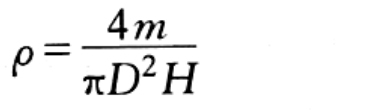

3.密度 取冷却后颗粒饲料3粒,将两端磨平,按下式计算颗粒饲料的密度ρ,共测3次,求其平均值。

式中m——单个颗粒样品质量(克);

D、H——单个颗粒的直径、长度(厘米)。

4.坚实度 坚实度是反映颗粒饲料的抗粉化性能。各国广泛采用回转箱法进行测定。回转箱有单箱、双箱和四箱等多种形式。但单箱都是300毫米×300毫米×125毫米的六面金属板箱体,50毫米×230毫米的阻挡板对称安装在箱子一侧面的对角线上,一端伸人箱内50毫米,另一端固定在箱子的侧面上,其作用在于增加对颗粒料的提升和冲击。箱门密封,并用弹簧加压扣紧。箱内突起部分,如螺钉、铆钉等应小而圆滑。

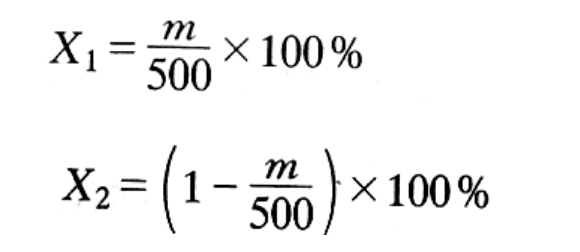

颗粒饲料粉化率测定仪(图4-31)由回转箱体、电子计数器、控制电路、电机、减速器及箱座等组成。2、4回转箱采用对称分置式,配电机经减速器减速后,回转箱转速为50转/分钟,试验1次的工作控制转数为500转/次。测定程序:把冷却后的颗粒料置于筛孔小于颗粒直径1毫米的编制筛上筛分,每只回转箱放人筛上物500克,连续运转10分钟(即500转)停机,然后取出样品,用上述编制筛再进行筛分,称量后用下式计算坚实度X1或粉化率X2:

式中m——回转后筛上颗粒料质量(克)。

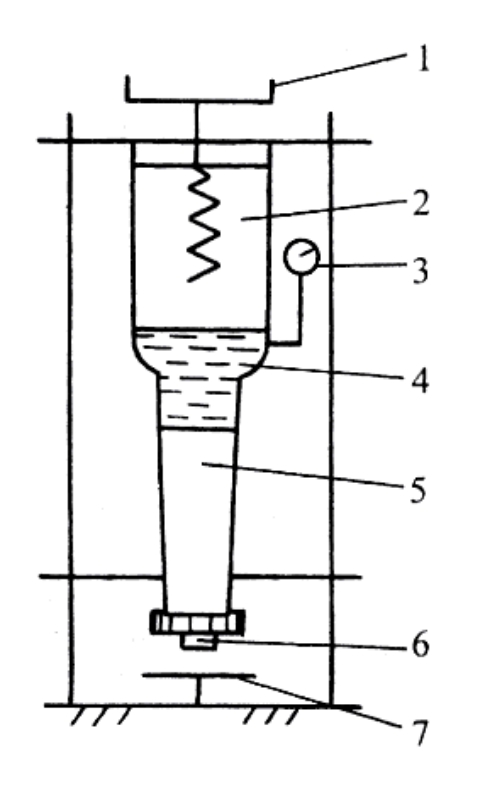

5.硬度 颗粒硬度不仅与坚实度有关,还和畜禽的适口性有关。日本等一些国家认为回转箱法仅适合于测定鸡用颗粒料,猪、鱼用的硬颗粒料还是以使用硬度计测定法为宜。国内外最常用的硬度计是螺旋式(图4-32)和液压式(图4-33)。现以SYJ-20手动液压硬度计为例说明之。它是由上、下活塞、油缸、压头、托盘、手轮和压力表等组成。如手轮由梯形螺杆与上活塞相连,下活塞与压头相连,托盘与底盘用螺丝连接,托盘上下可调,来改变压头的行程,以适应不同粒径的颗粒。用手轮旋转螺杆,上活塞往下,对机油加压,通过下活塞传递到试件上,由压力表指示出压力的数值。当试件被压破时,指针迅速回零,副针则留在原处,所指读数即为被压破试件时所需的压力。该压力计的量程为0~20千克,压头的行程为0~35毫米。

图4-33 SYJ-20型手动液压硬度计

硬度计法是将冷却后的颗粒取出30~100粒,挑出表面质量完好的颗粒20个,分别用硬度计测定其破碎压力,计算其平均值和标准差。

6.水中的稳定性 对鱼虾饲料,一项重要指标是饲料在水中的稳定性。稳定性是以饲料颗粒在水中不溃散(或溃散量不超过一定限度)的时间来表示。其测定方法:

(1)对一般畜禽颗粒饲料 在3只容量为500毫升盛满清水的量杯中部设置网孔基本尺寸为2.5毫米金属丝织的方孔筛网,取3粒颗粒饲料成品,分别投人筛网上,记录颗粒投人水中至开始溃散时间,并求其平均值。

(2)对虾配合颗粒料 取10克置于网框中,网框置于内盛5.5厘米深海水容器中,海水温度25~28℃,盐度为20%~30%(海水也可用含2.5%~2.8%氯化钠盐水替代),漫泡2小时后,将网框从底部至水面提动上下各3次取出筛框,用105℃烘干至恒重,另取未浸水饲料的含水量。

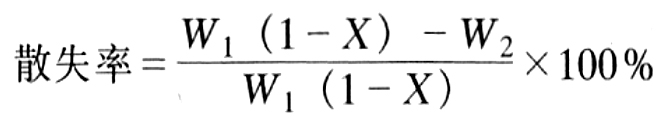

用下式求水中稳定性(散失率):

式中W1——月式样重(克);

X——试样的含水率(%);

W2——浸泡烘干后重(克)。

七、饲料膨化机

(一)膨化机的作用和分类

膨化饲料是将粉粒状谷物和豆类饲料原料送人膨化机内,经过连续地搅拌、高温增压调质熟化、挤出模孔和骤然排出降压过程所制得的一种膨松多孔状质构的颗粒饲料。有时,在膨化成形并切成粒段后,还需进行干燥,喷涂糖蜜、油脂和其他营养素,以及冷却等后续处理工序,以使最终产品满足不同营养和理化要求的指标。

近年来,在饲料工业中较广泛用挤压膨化机膨化饲料,是由于在膨化加工中发现了新的作用,并由于生产成本有所降低,可为一些用户接受的膨化设备。

1.挤压膨化过程的作用及其产品的主要特点 挤压膨化的作用与制粒的作用在很多方面相似,但有其特点。

(1)以谷物及其淀粉为基础原料,经过挤压膨化过程,淀粉原料得到比制粒更充分糊化(a化),糊化后的淀粉具有较大的吸水能力,易溶于水,这样可加速淀粉酶解过程,从而提高了消化率。据近期资料表明,给猪饲喂膨化谷物可提高生产速度及营养消化率5%~15%;膨化大豆的饲喂价值比豆粕高2%~6%。

(2)淀粉质的原料经过膨化,可得到质构膨松、多孔的颗粒饲料产品;并根据需要,通过改变工艺和配方,方便地调节颗粒产品的松密度,以此可作水产养殖用的具有飘浮特性和水中稳定性的颗粒饲料,进而起到减轻水质污染和饲料浪费的效果。

(3)经过挤压蒸煮和膨化,可使大豆一类植物蛋白组织化,使之具有良好的观感和质构特性;可处理和利用含水量高达55%的废弃物(制粒水分一般在17%以内),在饲料配方中可使用高达22%的油脂,扩大饲料资源的利用。

(4)挤压膨化通常是一种高温(110~200℃)短时(30秒以内)的加工过程,这样,既经过了良好的灭菌处理(对动物蛋白质原料可有效杀灭沙门氏杆菌),又有效地钝化了豆类抗营养因子(对一些油料植物的饼粕可脱除某些毒素),同时也使原料中蛋白质及维生素类营养物质免受过多的破坏和损失。

(5)对原料粉碎粒度要求比制粒低,挤压膨化原料粉碎至100%通过20目筛即可,而制粒原料至少粉碎至通过60目筛,可节省粉碎能耗的1/3。

(6)挤压膨化饲料可通过更换不同形状的模板而生产出各种几何形状的颗粒产品。(https://www.daowen.com)

但是,由于挤压膨化过程中的高温作用,对热敏性一类的组分(如维生素C和一些氨基酸)会有破坏和损失,从而降低蛋白质的营养效价。通常,可采用膨化成形后添加适量的损失部分来补救。所以采用高温短时的工艺过程,使蛋白质免于或减少损失。

2.膨化机的分类挤压膨化分干法膨化和湿法膨化,两者都属连续膨化。干法膨化是在适当水分(在≤25%)或油脂含量下的物料不加蒸汽直接通过挤压而得到的膨化饲料;湿法膨化是物料含水量可达55%、靠加蒸汽对物料加热而进行的膨化。挤压膨化机从结构不同可分为单螺旋型和双螺旋型。单螺旋膨化机结构较为简单,功能多样性以及对用户适应性也较差,但成本较低,目前90%的宠物饲料以及畜禽饲料所用的膨化大豆都用单螺旋膨化机生产。

(二)挤压膨化机结构

前面已提及当前主要用的是单螺杆膨化机,现以该机为主,并对双螺旋挤压膨化机作以简介。

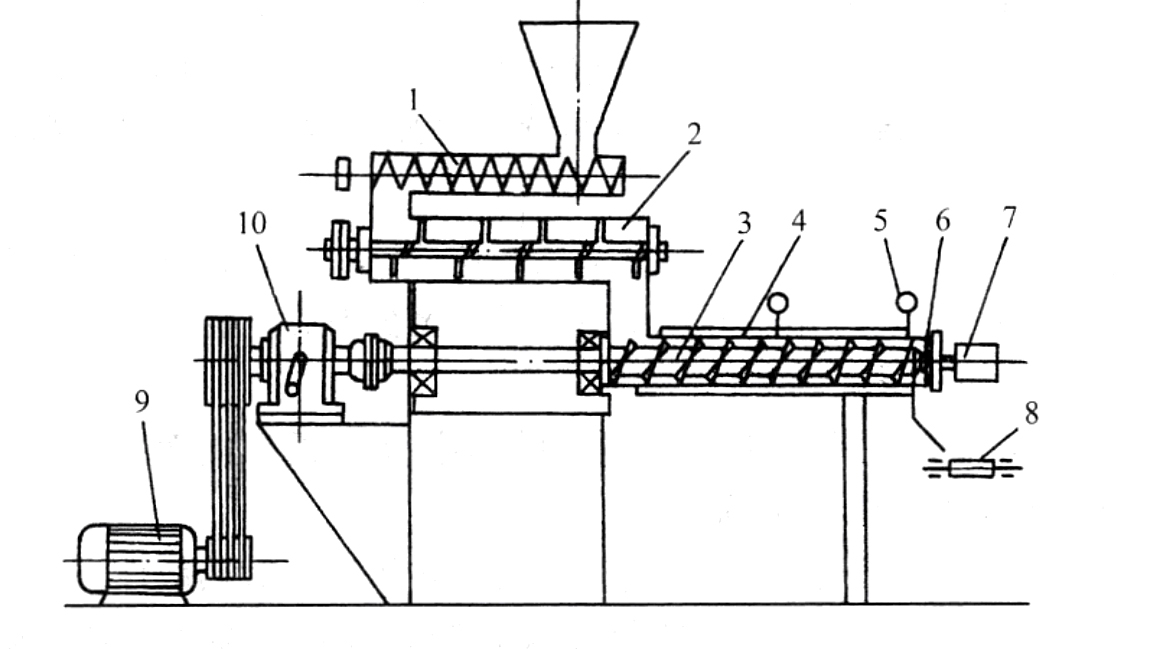

1.单螺杆挤压膨化机结构 单螺杆挤压膨化机(图4-34)主要由供料装置、调质器、螺杆挤压腔体、模板和切刀组成。供料装置和调质器与前述环模制粒机的供料装置和调质器的结构基本相同,这里从略。

图4-34 单螺杆挤压膨化机结构示意

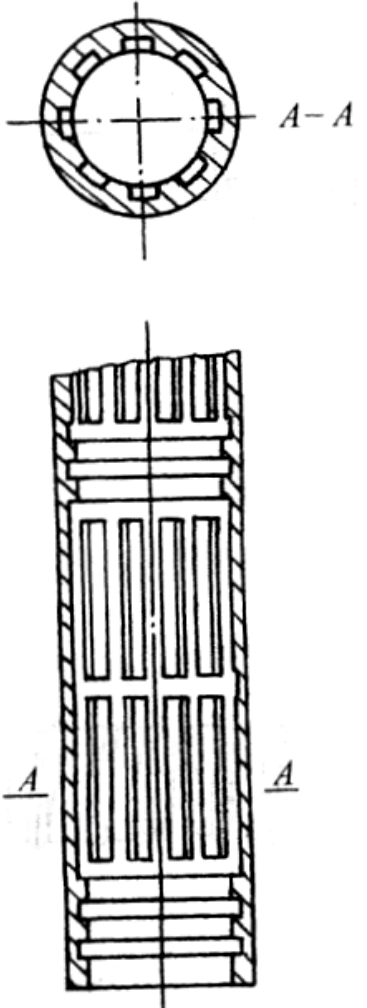

(l)螺杆挤压腔体 它是由挤压螺杆和挤压腔筒两部分组成,它们是螺杆挤压膨化机的关键组件。挤压腔筒是紧固在机座上。驱动电机经减速箱减速后驱动螺杆在腔筒中以一定转速旋转,物料在挤压腔内被推移、输送乃至挤出口。为使这一过程顺利进行,常在筒内壁表面的径向和轴向开设沟槽(图4-35),增加物料在腔体内沿周向和轴向的运动阻力,避免滑壁空转现象,而且还增进物料在挤压腔内的剪切和捏合作用。通常,沿轴向筒体可分成几段,使用时,将各段活套在螺杆上,然后用螺栓、定位销把各段联接成整体,这种结构拆装方便,使用后也便于清除内壁的残留物料。此外各段内加热介质、温度和传递的热量也可根据工艺要求分别进行调节。

图4-35 筒体内壁的环槽和直槽

螺杆是挤压膨化机的主要工作部件,

其结构参数和工作参数直接影响膨化机的工作性能。例如,螺杆长度与其直径的比值(L/D)愈大,物料在腔内停留的时间就愈长,挤压捏合及糊化也愈充分。常见的单螺杆膨化机的长径比为10~20。多头螺杆由于齿面与物料的接触面积增大,故压力和热量的传递效果较好,但空间容积相应减少,在一定转速下其产量要降低。

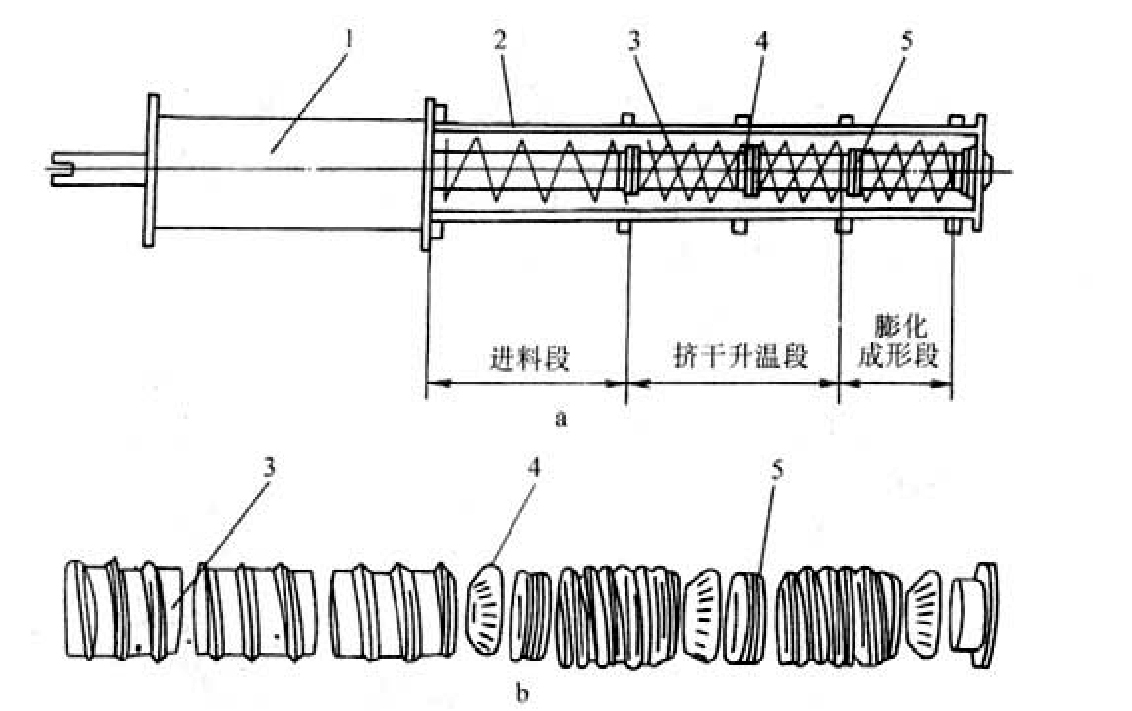

在挤压过程中有不同阶段,一般将螺杆与筒体一起沿长度方向分为三个不同的工作区段(图4-36a):进料段、挤压升温段、膨化成形段。腔内温度、物料状态沿长度方向也不断改变。通常,筒体内壁与螺杆之间的容积从进料口到挤出口是逐渐减小的,其比值称压缩比(一般为4~10),它反映物料在挤压过程中体积被压缩的程度,即压强逐渐增大的程度。

为适应各种复杂的工作过程要求,可配多件组装螺杆,这种螺杆是由几节不同螺距的螺杆依次套在驱动轴上组装而成(图4-36b)。根据不同的加工要求,可方便地选用不同的螺杆组件。

(2)成形模板 挤出成形模板用螺栓固接于筒体末端,由于模板孔口过流面积比腔内过流面积小得多,故模板首先对将要被挤出的原料起节流增压作用,造成孔口前后产生很大的压力差。然后,物料通过模板孔口而膨化成形。根据产品形状的不同要求,可以更换不同成形模板。

图4-36 挤压腔的三个区段(a)及螺杆组成(b)

1.主传动箱2.挤压套筒3.螺杆4.锥形压力环5.摩擦环

(3)切刀装置 被连续挤出的产品由切刀装置将其切割成均匀一致的粒段。通常专设1台变速电机驱动切刀架(图4-37)旋转,切刀的旋转速度可由变速装置调节(常用切刀的速度范围为500~600转/分钟)。此外,根据产品要求的长度可安装1~8个刀。为切割得整齐,刀片必须调到非常接近模板表面,刀刃要保持锋利。

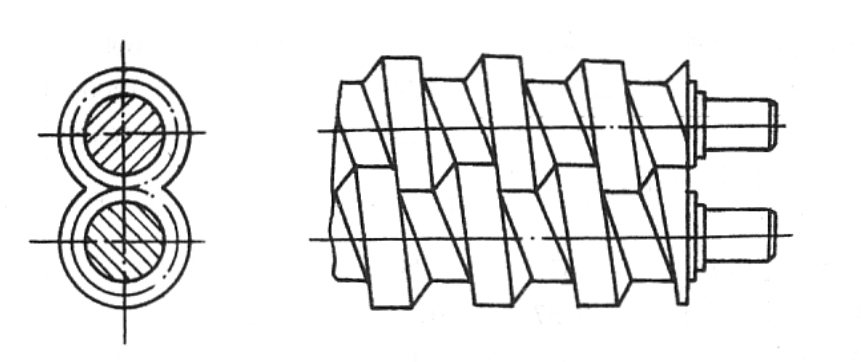

2.双螺杆挤压膨化机特点 双螺杆挤压膨化机(图4-38)是双螺杆安装在挤压腔内,它又可分为几种类型。如按两螺杆的相对旋转方向可分为同向旋转和逆向旋转。在各种类型的双螺杆挤压膨化机中,同向旋转全啮合型膨化机因有良好的混合效果、较高单机产量以及螺杆表面的自清能力而得到广泛地采用。这种膨化机在运转中,物料被相互啮合的螺杆齿廓分隔成一些小腔室,各小室的物料在螺杆的推动作用下均匀地向前运动,这也使得各小室内物料温度和所受剪切力较易控制。

图4-38 一对啮合的螺杆

与单螺杆挤压膨化机相比,双螺杆膨化机具有以下主要特性。

(1)通过螺杆的物料流量稳定,生产过程稳定可靠。

(2)双螺杆膨化机运转过程机械能转化的热量通常可以提供挤压膨化所需热量的大部分,少量的热量的补充来自加热夹套;而单螺杆膨化机往往需要在调质阶段预加部分热量。

(3)由于前述双螺杆膨化机的结构特点(如分隔成若干小腔室),双螺杆膨化机转速较低,使物料温度较易控制、能量利用充分,产量和质量均很稳定。

(4)因双螺杆膨化机具有自清作用,工作完毕,腔内物料残留量极少,若改变配方生产另一种膨化饲料时,通常不必卸机清理。

(5)与相同驱动功率的单螺杆膨化机相比,双螺杆膨化机生产率大,适应加工物料湿度范围较宽。

但双螺杆膨化机的结构复杂,机械加工精度要求高,设备投资大。若综合考虑饲料加工成本和产品效益,则在很多情况下又是合算的。

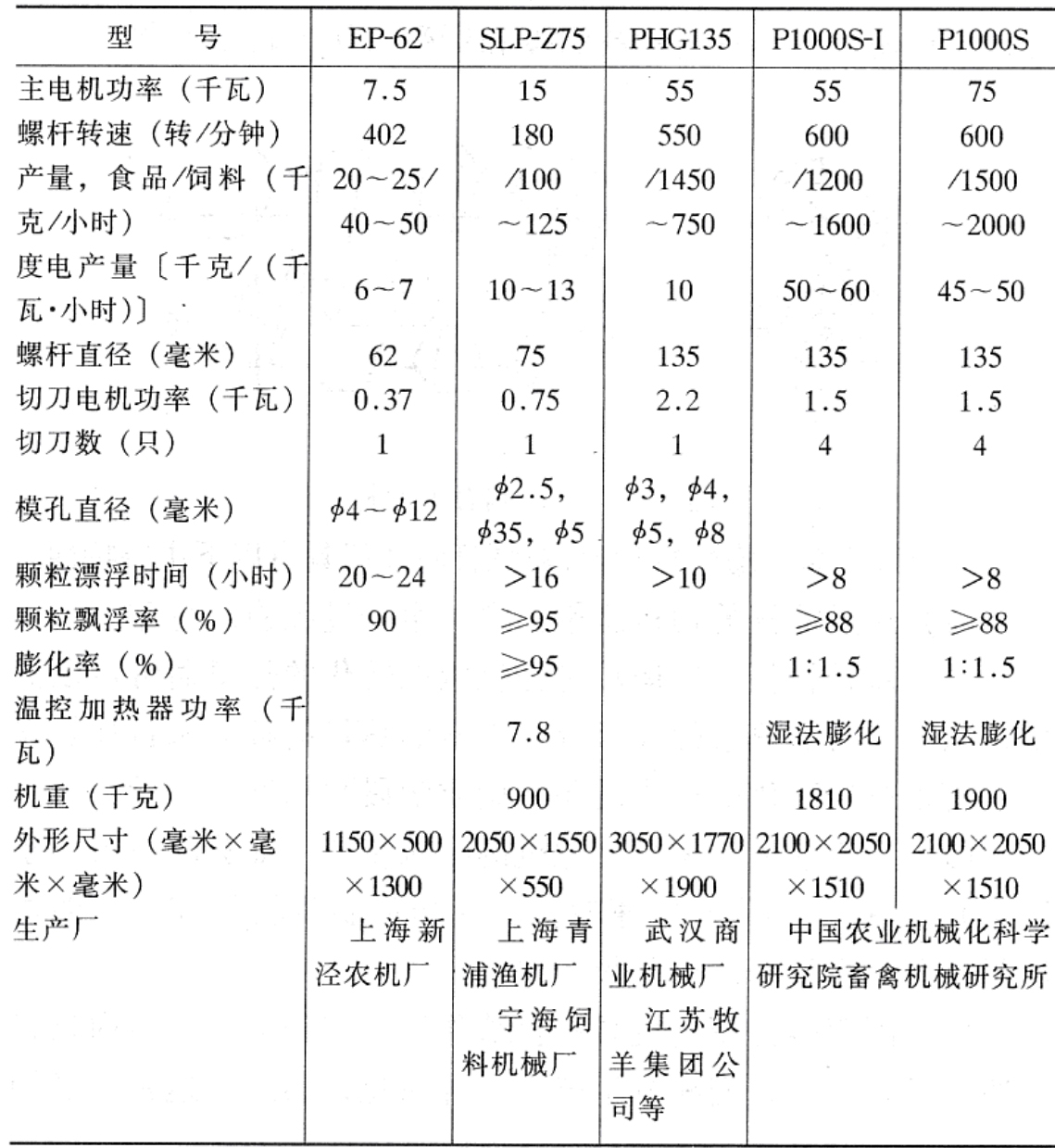

当前,国内外生产的螺杆挤压膨化机型号甚多,可适合不同饲料和食品产品的加工要求。表4-19列出我国生产的部分

表4-19 膨化饲料机技术性能参数

螺杆挤压膨化机的主要性能参数,供选用时参考。

(三)挤压膨化机的工作原理

含有一定比例淀粉(20%以上)的粉粒状原料由供料器均匀地送人调质器(干法膨化不经蒸汽调质),在调质器内进行调湿和升温,经搅拌混合使物料各组分的温度、湿度均匀一致。调质后的物料送人螺杆挤压腔内,挤压腔的空间容积沿物料前进方向逐渐变小,物料所受到的挤压力逐渐增大,同时,物料在腔内的移运过程中还伴随着强烈地剪切、揉合与摩擦作用。有时,根据需要还可通过机筒夹套内流过的蒸汽对物料进行间壁加热,这样共同作用的结果,使物料温度急骤升高(110~200℃),物料中的淀粉随之糊化,整个物料变成熔化的塑性胶状体。到物料从挤出模孔排出的瞬间,压强骤然降至98千帕(1个大气压),水分迅速变成蒸汽而增大体积,使物料体积亦迅速膨胀,水蒸气进一步蒸发逸散而使物料含水量降低(一般降低50%),同时温度也很快下降,物料随即凝结,并使凝结的胶体物料中呈许多微孔。

连续挤出的柱状或片状膨化产品经旋转切刀切断送人冷却,有时还需进行干燥和喷涂添加剂(如维生素等)等后处理工序。

(四)挤压膨化机的操作

(1)挤压膨化机结构较复杂,操作较困难,要求技术水平高。操作手首先要认真熟悉设备使用说明书,充分了解其结构、性能、工作原理、操作程序、安全技术及常规检查、调整和技术维护。

(2)操作人员必须了解所需加工的产品和配方,根据产品要求配方中各种成分理化特性来调整、操作膨化机,确定适合的挤压膨化温度、水分、进气量等参数,并进行记录,以便不断总结经验。工作中控制好进汽量或进水量,控制好物料的含水量是至关重要的一项。

(3)膨化机在生产过程中,决不能超过主电机的最大负载,为了安全起见,总要留10%余量(即90%左右负荷),在电路中应当有自锁和保护功能,一旦主电机超载就要停止喂料电机。

(4)当膨化机严重阻塞时,应将膨化机套筒抱箍拆下进行疏通,拆卸过程中要注意安全。定位销损坏应及时更换,重新安装时,应检查一下装配面是否干净,有无损伤。

(5)膨化机出料处温度过高时,应加冷却水冷却。

(6)做好设备的润滑工作,正确选用润滑油脂。

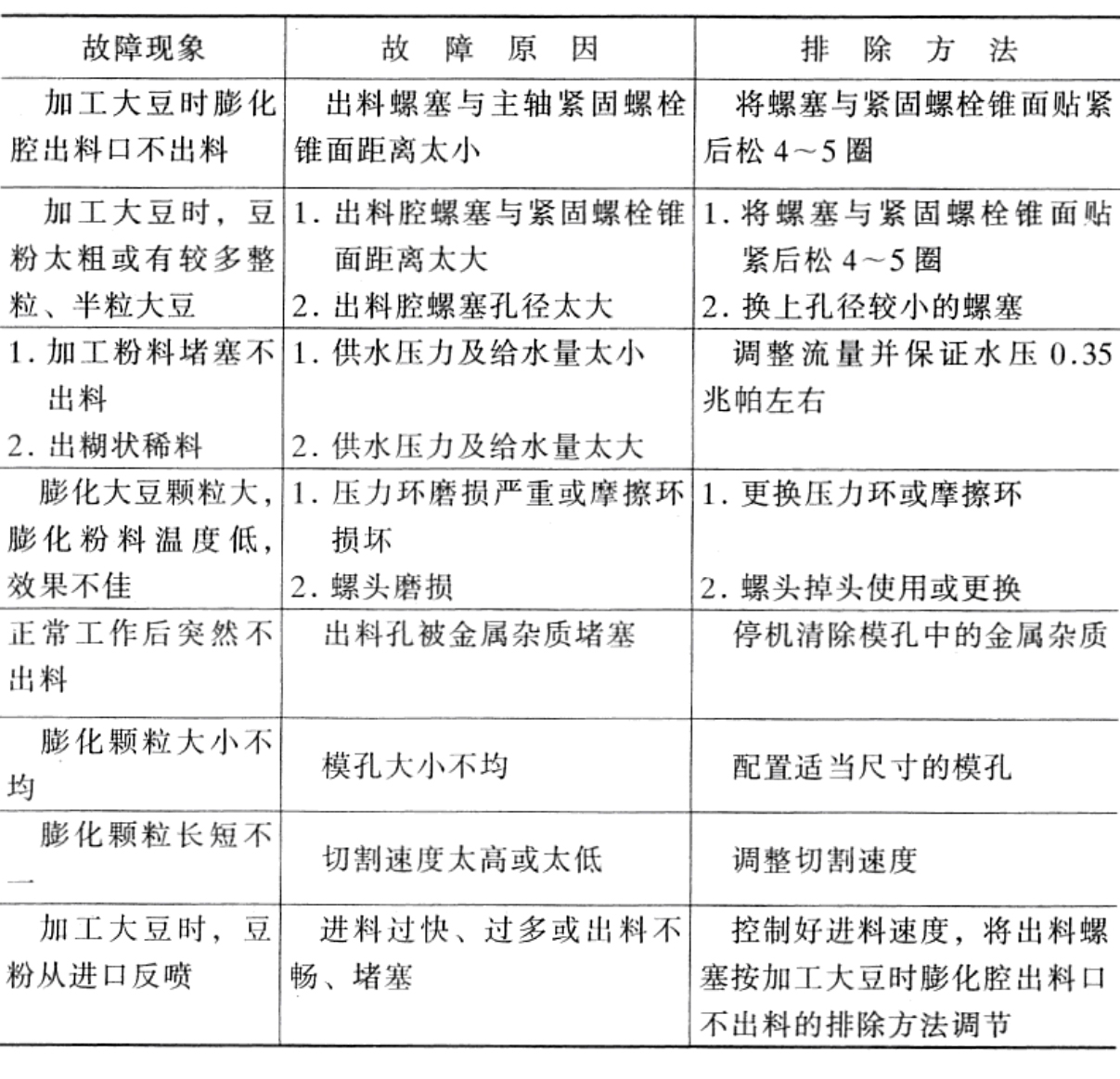

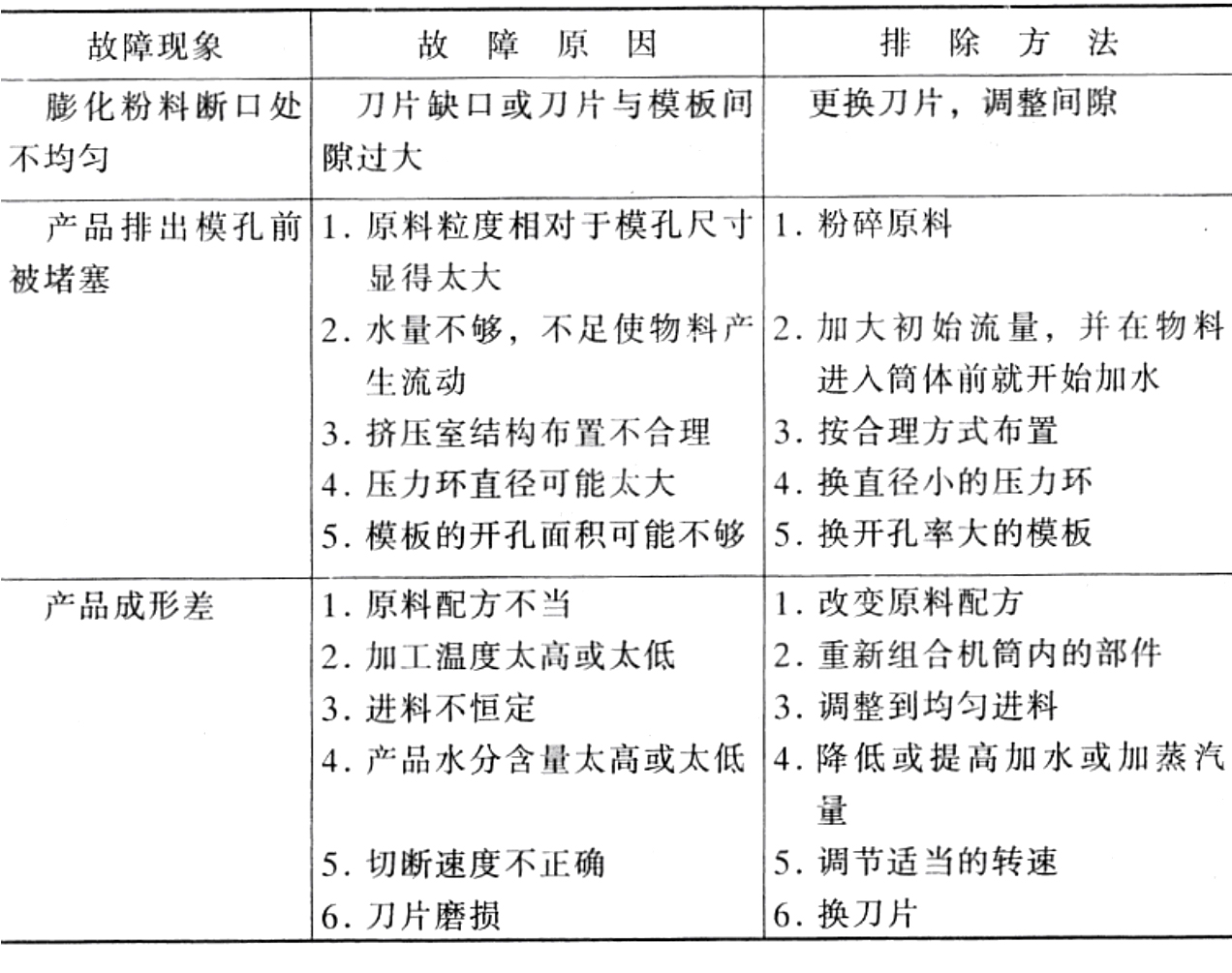

(五)膨化机常见故障及其排除(表4-20)

表4-20 膨化机常见故障及其排除

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。