一、饲料制粒工艺流程

(一)对颗粒饲料生产的质量要求

(1)产品的含水率在9%~14%,在南方应在12.5%以下,以便安全贮存。

(2)颗粒形状均匀,表面光泽,硬度合适,尺寸按饲养对象种类和日龄而异。

(3)颗粒成形率是用小于粒径20%的丝网筛筛分颗粒饲料,筛上物的百分比即为代表颗粒成形率。一般畜禽颗粒饲料的成形率要求大于95%(合格品);对鱼虾的颗粒饲料要求大于98%(优等品)。

(4)对对虾和鳗鱼颗粒饲料,还要求在水中稳定性(散失率),它是将颗粒饲料放人网框中,置于海水里浸泡2小时,取出后烘干测得其散失的百分比。对对虾颗粒饲料散失率小于12%;对鳗鱼应小于4%。对一般畜禽颗粒饲料在水中稳定性(浸泡时间)大于15分钟。

(二)颗粒饲料的评价

随着现代化养殖业和饲料工业的发展,颗粒饲料的比重将随之增长。因为颗粒饲料的优点主要有:

(1)在压制过程中,由于水分、温度和压力的综合作用,饲料中淀粉成分的糊化、蛋白质的变性、酶的活性增强,纤维素和脂肪的结构形式的变化,经蒸汽高温杀菌,饲料更加卫生,改善了适口性,从而使饲料的消化率提高10%~12%。

(2)配合颗粒饲料营养全面,免于动物挑食,在贮运和饲喂过程中可保持其均一性,可减少饲喂损失8%~10%。

(3)颗粒饲料体积减少1/2~2/3,可缩短采食时间(为粉料的1/3),减少仓容,便于贮运和饲喂机械化,并减少其过程饲料的损失以及节约费用。

(4)在贮运和饲喂过程中,饲料成分不会分级,也不易起尘,减少环境污染和自然损耗。

饲养实践证明,用颗粒饲料喂鸡可提高产蛋率15%~20%;喂猪平均日增重提高10%~14%;用颗粒饲料喂鱼,饲料系数在2.5以下,而粉料则达4,并污染水质。

颗粒饲料虽然有上述优点,但其生产工艺条件要求较高,设备较昂贵,成本也有所增加,工艺和操纵技术掌握不好,对饲料中有些成分(如维生素)有所损失。由于它具有诸多优点,经济效益显著,故得到广泛采用与发展。

(三)制粒机的类型

按成形的方法有多种多样。饲料制粒(块)最常用的是挤压式和冲压式。挤压式是利用具有通孔的压模(模板)、压辊(或螺杆)将混合好的粉料经调质(或仅加水)从模孔挤出,它是靠压辊(螺杆)对物料的挤(辗)压作用,使物料克服模孔的摩擦阻力而成形的产品。我国现用得最多的环模、平模及螺杆式制粒机都属此类。此外还有冲压式制粒机,它是利用往复直线运动的冲头(活塞)将在周壁密闭的长槽(孔)内的物料冲压成形的。活塞式制块机就属此种类型。

按压制部件的结构特点,将饲料工业常用的制粒(块)机类型简介如下:(www.daowen.com)

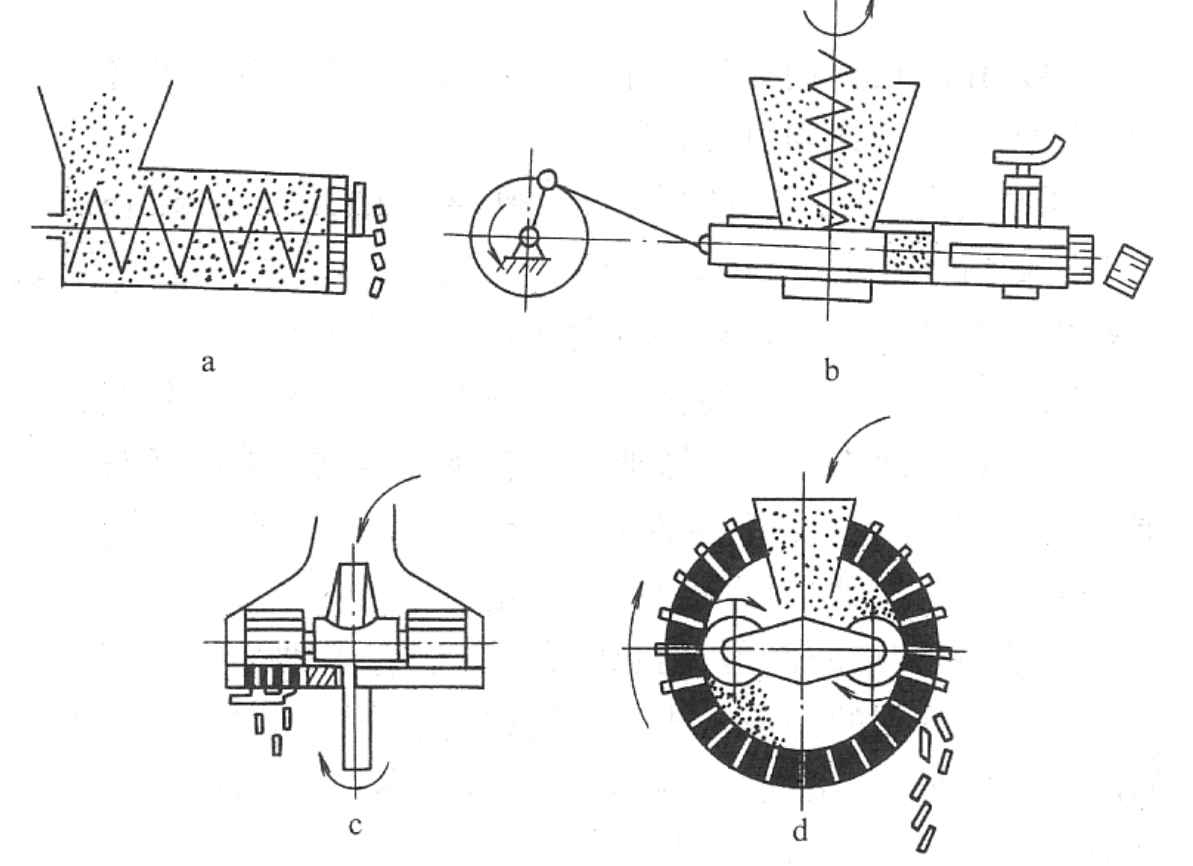

1.螺杆式制粒机(图4-la) 其主要工作部件是圆柱的或圆锥的螺杆,与其配合的机筒以及带孔的模板和切刀。我国多用它压制含水量较高(20%~30%)的软颗粒饲料,由于压制温度较低(一般不超过60℃),对饲料营养(特别是维生素)无破坏作用,因颗粒含水率高,一般在养殖场现压现喂,不宜烘干贮存。它的结构简单,造价较低,多应用于小型(专业户)养殖场。

图4-1 制粒(块)机工作原理简图

2.平模制粒机(图4-lb)它是采用水平圆盘压模与其相配的压辊为主要工作组件(压粒器)的制粒机,又称为立轴平模制粒机。它与环模制粒机相比,在结构、工作原理(挤压)和过程上有许多相似,但平模结构简单,制造较易,成本较低,还适于压制含纤维多的物料,我国小型饲料厂和机组常采用小型平模制粒机。

3.活塞式制块机(图4-1c)它主要工作部件是活塞和密闭的长槽(孔)。供料器向一定容器加料后,通过活塞在槽(孔)中的往复运动,将物料压缩成形。该机多用来将以草料为主的混合料压成草块或草饼。

4.环模制粒机(图4-ld)它是靠环形压模和压辊挤压成形的。国内外用得最多的机型。

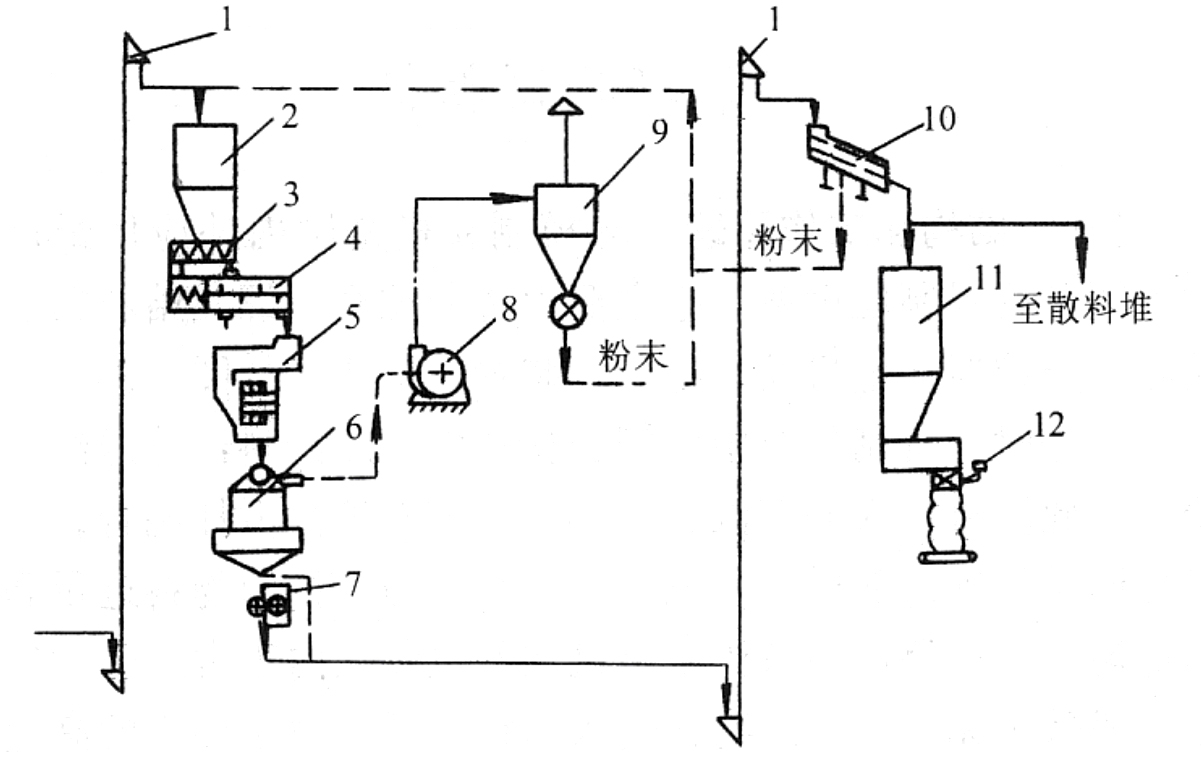

(四)制粒系统及其工艺流程

制粒系统是由预处理、制粒和后处理三大部分组成。预处理主要由调质器及其供汽(蒸汽锅炉、管道及附件)、添加油脂(糖蜜)系统完成;制粒由制粒器完成;后处理部分主要包括冷却器、破碎机及分级筛等。制粒系统的一般工艺流程如图4-2。选定工艺流程应遵守以下基本原则:

图4-2 制粒系统的工艺流程简图

(l)为了便于更换配方,并使制粒机不停机,应至少配备2个待制粒配合粉料仓。

(2)物料进入制粒机之前,必须安置高效除铁装置,以便保护制粒器。

(3)制粒机最好安装在冷却器之上,这样从制粒机出来的易碎的湿热颗粒可以直接进入冷却器,避免颗粒破碎,省去输送装置。

(4)一般压制大颗粒的产量比压制小颗粒的产量高,若不讲究颗粒外形,生产小颗粒饲料尽可能采用先压制成大颗粒后破碎成碎粒的工艺流程。

(5)冷却后的颗粒(或碎粒)经提升机提升到置于成品仓上面的分级筛筛分,便于细粉和筛上物回流再破碎或重新制粒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。