4.2 微系统与微/纳加工技术研究现状及进展

微系统和微/纳加工技术包含硅微加工和超精密机械加工等多种微/纳加工技术。下面不一一赘述,具体就其中几种典型的技术介绍其研究现状和进展。

4.2.1 纳米压印技术研究现状及进展

压印光刻技术(imprint lithography)最早由美国明尼苏达大学于20世纪90年代中期提出。该技术将具有纳米图案的模板以机械力在涂布高分子光刻胶的硅基板上等比例(×1)复制图案,其加工分辨率取决于模板图案极限尺寸(critical dimension),不受光学衍射极限的限制。目前,纳米压印技术已经能够实现特征尺寸为5nm结构复型。作为一种低成本的下一代光刻技术(Next Generation Lithography,NGL),纳米压印技术将为纳米制造提供新的机遇,可应用于集成电路、生物医学产品、超高密度盘片、光学组件、有机电子学、分子电子学等领域,被誉为十大可改变世界的科技之一。压印过程所能达到的最小尺度固然不受光学衍射波长的限制,却受液态聚合物对纳米腔体的填充和脱模行为的限制。作为一种接触式几何约束流变成形方式,纳米压印必然衍生出许多新的挑战性问题。

1.纳米压印的工艺要素

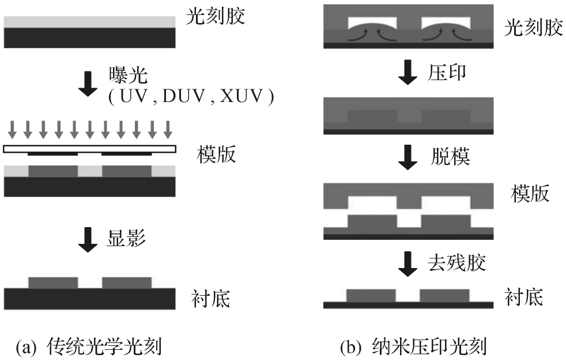

压印光刻技术在工艺实现上与传统光学光刻及其他下一代光刻技术有着明显的不同。如图1-3所示,在传统光刻技术中,模板和硅片之间的距离是固定的,通过光学曝光即可实现图形转移;在压印光刻技术中,模板上的图形是通过模板和基底之间的机械接触来实现转移的。作为一种图形化工艺方法,纳米压印主要包括压印模板(图形母版)、图形转移介质层、基材、图形转移外部能场和控制方式等工艺要素。这些工艺要素组成了纳米压印的主要步骤,对图形转移的质量和压印效率影响巨大。

图1-3 光刻原理比较

2.纳米压印技术的分类

现有压印光刻工艺都是通过对上述工艺要素进行优化组合而提出的。工艺要素的多样性衍生出各种不同的纳米压印工艺变种。压印光刻技术主要分为模塑复型技术(replica molding)、热纳米压印技术(nano imprint lithography)、步进闪烁压印技术(step and flash imprint lithography)和微接触压印技术(micro conact printing)等。根据不同的环境条件,选择适用的压印光刻工艺。

在上述技术的基础上,许多相似的压印技术相继衍生而出,包括为了解决纳米压印中的热循环问题所提出的溶剂辅助压印技术、为了解决纳米压印加热过程影响效率的问题所提出的激光辅助直接压印技术、为了解决多尺寸特征转移受力不均的问题所提出的组合纳米压印技术,还有一些其他压印技术,如纳米转移印刷、逆压印技术、超声辅助纳米压印技术、光刻诱导自组装印刷、静电力辅助压印技术等。这些技术都是基于模板压印的概念,能够实现纳米结构制造。

3.纳米压印中的基本理论问题

作为一种微/纳结构制造方法,纳米压印的实质就是液态聚合物对模板结构腔体的填充过程和固化后聚合物的脱模过程。填充能力决定了压印工艺的效率、结构复制精度、工艺稳定性和套印对准的可行性,脱模能力则决定了成形结构的完整性和可实现性。因此,纳米压印中的基本理论问题是聚合物流变填充行为和“模板—聚合物”界面行为的控制。另外,模板和成形材料界面的作用规律也影响聚合物的填充、模板和固态成形材料界面处的结合力,同时更是阻碍脱模的关键因素。模板和成形材料界面的作用规律是另一基本理论问题。

4.纳米压印技术面临的挑战

尽管压印光刻在图形转移方面具有其他技术不可比拟的优势,然而由于压印工艺的特点,要使之成为真正实用且有竞争力的集成电路制造技术,仍有许多关键性的问题需要解决,主要包括模板的制造、模板的寿命、压印缺陷控制和多层结构对准套印4个方面。这些问题对模型转移的准确度会形成一定的不良影响。为了能促进微/纳加工技术的发展就需要着力解决以上方面的问题,应对纳米压印技术面临的挑战。

4.2.2 AFM纳米加工研究现状

扫描隧道显微镜(Scanning Tunneling Microscope,STM)和AFM(A tomic Force Microscope)作为扫描探针显微镜(SPM)的分支,主要用途都是测量样品表面的微观三维形貌。STM通过检测针尖与样品表面原子的隧道效应电流来进行测量,AFM通过测量针尖原子与样品表面原子的相互作用力来记录样品表面形貌。如果主动控制检测针尖原子与样品表面之间作用的大小,就能在原子大小的范围内对样品表面进行加工。STM虽然可以实现纳米级的加工,但由于隧道电流很小(pA级),其加工的效率较低。近年来,基于A FM的纳米加工技术有了很大的发展,其主要包括AFM纳米操纵、AFM局部氧化法加工、AFM机械去除加工以及其他的特殊加工方法。

A FM纳米操纵是通过A FM针尖与样品相互之间力的作用将原子或原子团搬运到指定位置的加工方法。早在1990年,Eigler等人就用AFM在4K的低温下操纵氙原子在单晶镍表面排布出了“IBM”的字样。直到近几年,在微/纳制造、生物医学等许多领域,AFM原子操纵都发挥着重大的作用。L.Roschier等人采用A FM操纵将纳米碳管拨动到两个金电极之间,然后通过高温使其产生连接,制成了低噪声的单电子晶体管;K.Dimitrievski等人采用AFM的接触模式操纵了吸附在二氧化硅上的脂肪泡,并研究了不同形状针尖对脂肪泡的力的作用;T.Junno等人采用AFM操纵原子团制作了双稳态开关;K.Yamanak等人采用AFM针尖将处于分裂中期的染色体切割成片段,并用镊子形状的探针实现染色体片段的拾取;L.Miao设计了一个带有力反馈的AFM纳米操纵系统,可以实现纳米粒子和碳纳米管的操纵。综上,AFM纳米操纵被广泛地应用于实验室中,并发展成了一种微/纳尺度下进行操纵的有效手段。

AFM局部氧化法是通过在导电的AFM探针和衬底之间施加负的偏压,利用电流的氧化作用来形成纳米尺度的氧化结构。这项技术采用氧化过程,简单易行,刻蚀出的结构性能稳定,目前已经被应用在半导体、聚合物、金属和厚度很薄的导电膜上的纳米结构加工,并已加工出了场效应管、单电子晶体管和单电子存储器等纳米级功能器件。如Y.F.Mo等人采用AFM局部阳极氧化的方法,在氢钝化的硅表面上制作了二氧化硅凸点,厚度在0.7~11 nm之间,并研究了偏置电压、脉冲宽度、相对湿度对加工结果的影响。S.Sasa等人采用AFM硅探针,以0.1μm/s的加工速度在InAs表面制作了金属—绝缘体—金属二极管结构和特征尺寸小于100 nm的open-dot结构。J.F.Lin等人采用AFM局部氧化的方法在硅上制作了间距为200 nm和500 nm的氧化物纳米线条,并以其为掩膜进行了各向异性刻蚀。C.C.Chiu等人则是在加工的氧化硅纳米线条上选择性生长碳纳米管,他们还用A FM局部氧化法加工了50 nm宽的点,并在其上方生长了单根碳纳米管。Z.Li等人采用AFM阳极氧化的方法在Ti薄膜上加工了金属氧化物半导体纳米线,并制成了氢气传感器。Takemura等应用AFM阳极氧化法在NiFe薄膜上加工出了氧化物纳米线,然后通过研究磁性材料在纳米尺度下的特性,制作出磁体单电子晶体管。F.Cuesta等应用阳极氧化法在氮化硅上刻蚀图案,结合湿法腐蚀工艺制作出了纳米压印模板。M.C.Rogge等人结合AFM探针局部氧化和电子束直写工艺在GaAs/AlGaAs异质节上制作了量子点结构。B.Legrand等人采用脉冲电压施加在AFM探针上,使Si衬底发生氧化,然后利用湿法腐蚀制作出纳米线。AFM阳极氧化法的加工精度主要受限于针尖的尺寸和形状,因此这种方法的新发展趋势是结合碳纳米管针尖进行氧化加工。

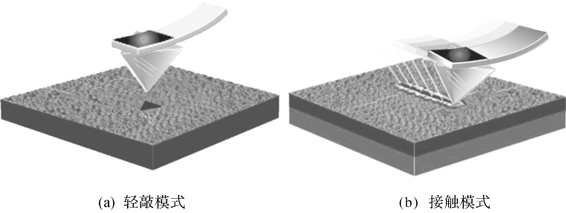

AFM机械去除加工采用探针直接与样品接触,通过耕犁、切削等机械作用,在接触区域产生局部结构的变化来进行纳米尺度加工,其主要又分为轻敲模式(tapping mode)(图1-4(a))和接触模式(contactmode)(图1-4(b))。

图1-4 AFM机械刻划加工示意图

轻敲模式是通过针尖上下振动、敲击样品表面来刻划出图形的加工方法;接触模式是针尖压入样品表面后平移,在样品表面刮擦出图形的加工方法。机械去除加工法能够在聚合物、单分子薄膜、金属等多种材料表面上加工二维规则图形,主要用于功能电子器件的加工制作和微修复。在这方面国内外也有很多相关的研究,Park等通过设计制造以金刚石为针尖的A FM探针,对A FM的机械加工特性进行了研究,并刻划出“Nano”字样,证明A FM是一种有效的表面加工工具。Schumacher等人采用A FM在GaAs/A lGaAs结构表面机械刻划,加工出了一个单控制门的单电子晶体管。P.Pingue等人利用紫外光刻结合A FM机械去除光刻胶,制作了器件中的纳米结构。Y.D.Yan等人采用AFM结合高精度运动平台搭建了一个AFM机械加工系统,并用其在单晶铜上加工出了许多二维结构。Stanford大学的研究组对AFM探针进行了深入的研究,制成了AFM微探针阵列,每个探针上都集成了运动控制和电流控制等电路,可以实现大范围的快速加工和检测。

此外,A FM还可利用一些其他的原理方法来加工纳米级微小结构,比如场蒸发原理、热效应、毛细传输效应、电化学变化等。1999年,Piner等人提出了基于AFM的DPN(Dip-Pen Nanolithography)——蘸水笔纳米加工方法。他们在铂金膜上加工出了30nm线宽的细线,并且加工出了各种规则图形。2000年Seughum等人应用多针尖并行技术对DPN方法进行了改进,提高了加工效率。目前蘸水笔光刻的针尖半径为几个微米,加工尺度比较大,精度较低。

4.2.3 激光微/纳制造技术(https://www.daowen.com)

进入21世纪,激光微/纳加工从简单的紫外曝光发展到直接刻蚀、微细沉积、微/纳粉末成形、固化成形、辅助压印、微焊接、微弯曲等多种工艺方法,加工所用的激光光源也从采用传统工业激光光源向采用超短、超快、高光束质量光源方向发展,包括二/三/四倍频激光、准分子激光、氩离子激光、氦镉激光、光纤激光、皮秒/飞秒激光等。短波长激光微/纳加工技术,一方面是通过深入研究曝光系统和工艺来提高光刻分辨率,并在微电子芯片、光纤光栅的制作中扩大应用;另一方面是利用深紫外激光光化学作用机理,在有机材料、无机非金属材料上实现直接加工。北京工业大学采用准分子激光在高聚物材料上直接加工制作微流控生物芯片,制备出线宽30~350μm、30个循环、微流路长度2 m的PCR芯片。具有高光束质量的Ar离子激光、He-Cd激光和光纤激光,由于采用简单光学系统即可获得小的聚焦斑点,因此较多研究集中在以直写工艺进行器件开发尤其是光电子、集成光波导器件开发上。作为微/纳制造的工具,飞秒激光具有超强效应可以使聚焦光强极易达到和超过物质的破坏阈值,通过控制飞秒激光的输出强度来达到不同材料的破坏(激发)阈值,就可实现对任何材料的精细加工,这一特点使其可以在超精细加工制造领域发挥重要作用,也因此成为研究热点和非硅微加工代表技术之一。2002年欧盟就开始实施由24所大学和研究所参与的“纳米光子学”计划,其中纳米光子加工的主要研究内容就是利用飞秒激光的超快、超强效应进行物质的超精细加工。已有典型研究包括采用飞秒激光制作二维/三维光子晶体和信息存储器件,密度达500 G/cm3;采用飞秒激光双光子分层直写扫描方法加工真三维微结构,由光敏树脂扩充到复合材料微小零件微结构的直接加工,加工精度突破了100 nm。最近有报道利用飞秒激光诱导制作固体表面周期性微/纳米结构(LIPSSs),为今后高性能隐形技术、手机辐射屏蔽技术、Si探测器、超硬材料表面摩擦性能的研究提供了新的技术实施手段。在加工方法上,美国内布拉斯加林肯大学的陆永枫教授利用微球/微针近场光学效应来提高激光束作用材料的分辨率,可获得亚微米到10纳米尺度的结构。瑞士西诺瓦公司(SYNOVA S.A.)利用微细水射流导引激光技术,获得长距离、高平行度的微细光束,从而大幅度降低了微加工对焦要求,同时,利用水射流的冷却作用降低了加工的热影响,提高了加工质量。该技术适用于金属、超硬非金属等多种材料的切割和打孔。

激光先进制造技术的研究呈加速发展趋势,被加工材料的范围、工艺方法和应用领域不断拓展。随着研究和应用的不断深化,激光先进制造技术必将成为推动传统产业改造升级和其他高新技术发展不可或缺的重要手段。

4.2.4 非晶合金微细结构的超塑性成形技术

非晶态合金(amorphous alloy),又称金属玻璃(metallic glasses),由于在快速凝固时避免了结晶,因此具有与液态金属相似的原子堆积结构,在三维空间呈拓扑无序状态。非晶态合金的特殊原子结构,使其具有较常规晶态材料更加优异的力学、物理及化学性能,如极高的强度、硬度、断裂韧性,良好的耐磨性、耐腐蚀性能,过冷液态区的超塑性,以及优良的软磁性等。由于非晶态合金的原子排列呈长程无序、短程有序结构,因而表现出许多优异的性能。在力学性能方面,大块非晶合金较传统晶态材料具有更高的断裂强度、断裂韧性、屈服极限及弹性能等。如Mg基大块非晶合金的室温抗拉强度高达630MPa,比Mg基晶态材料的强度高出近3倍。Zr基大块非晶合金的断裂强度接近工程陶瓷材料,超过2000GPa,显微硬度高达5GPa以上。目前已有十余种合金系上百个成分可以制备出块体非晶合金,所制备的块体非晶合金坯料最大直径超过100mm。块体非晶合金的优异性能,加上它对基础科学问题研究的重要性,立即在国际上引起了震动,其研究备受关注,并得到了美、日、欧共体的巨额资助。先后有加州理工学院、斯坦福大学、麻省理工学院、橡树岭国家实验室等著名的大学和国家实验室开展了这项研究。2000年,美国陆军批准了一项3000万美元的研究计划,涉及具有高强度、抗损伤性和耐腐蚀性能力的钛基、铝基、镁基和铁基等新型非晶态金属材料,希望能用于飞机和火箭推进装置及地面、海上和航空器关键部件。最近,美国又启动了更大规模的结构非晶材料研究计划,致力于非晶合金的基础及应用研究。日本也十分重视块体非晶合金的研究开发与应用。1998年,块体非晶合金研究是文部省最大的研究项目;从2002起,5年时间内投入100亿日元,重点开发非晶/纳米晶复合材料,主要用于制造微型机械、燃料电池隔板、光通讯器件、飞机零部件、汽车阀门簧等;2005年实施“世界顶尖国际研究中心计划(WPI)”之一的日本东北大学WPI材料研究先进中心分别于2007年、2008年得到拨款35和71亿日元,其中非晶合金的研究即居于最核心的基础研究位置。欧共体也在2000年专门立项,组织欧洲10个重要实验室联合攻关,相继投入大量经费开展大块非晶/纳米晶合金材料的基础性和应用性研究。我国在块体非晶合金方面的研究也有了迅速发展,2006年正式成立了中国材料研究学会金属间化合物和非晶合金分会。近十年来,我国块体非晶合金研究陆续获得了国家自然科学基金委、国家“973”、国家“863”、国防科工委预研计划、军工配套项目等的支持。

块体非晶合金的制备、性能原理和性能改善等一直是研究热点,相关成果纷纷发表在Nature、Science等杂志上。而非晶合金的成形加工包括铸造成形、热锻压成形、热挤压成形、热反挤出成形、热压印成形、吹塑成形等也逐步引起了关注。A.Inoue等利用反重力吸铸法制造出外径2 mm、壁厚0.2 mm的Ti基非晶合金管,并进一步制备出非晶合金Coriolis流量计,其性能比传统流量计好28.5倍;同时,他们采用液体锻造技术成功制造出压力传感器上的Zr基和Ni基非晶合金光圈,该传感器灵敏性比传统的高3.8倍。他们还利用Zr基大块非晶合金,通过超塑性成形获得精密光学仪器部件,其表面光洁,经测试为纳米级镜面,现已用于精密光学机械部件和MEMS零件。北京科技大学谢建新等采用精密模锻工艺制造出轮廓清晰、尺寸精密的非晶合金微型凸轮和齿轮制品。哈尔滨工业大学郭晓琳等采用闭式模锻方法制造出分度圆直径1mm、模数0.1的Zr基非晶合金微型直齿圆柱齿轮。由于非晶合金加热到过冷液态区时体积变化非常小,又具有超塑性特点,如La55 Al25 Ni20非晶合金在过冷液态区的延伸率可达18000%,采用超塑性成形技术能够非常精确地复制模具尺寸,零件尺寸精度非常高,而且非晶合金能够精确复制ICP刻蚀时留下的扇贝形亚微米结构。

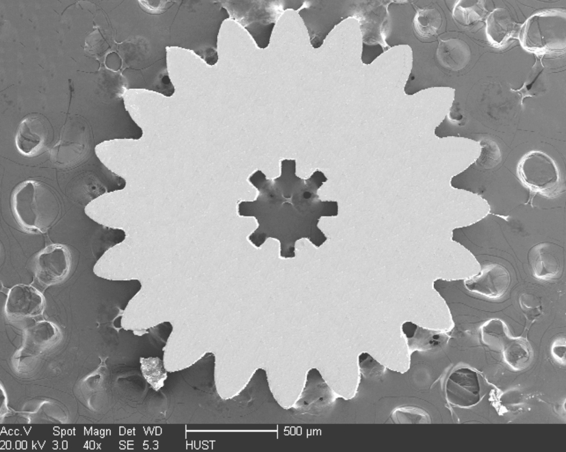

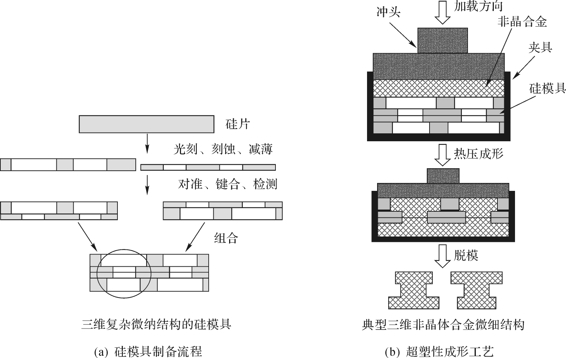

基于非晶合金的超塑性成形制备复杂微/纳结构/零件时,模具加工是其中的关键和瓶颈。传统方法加工三维微/纳尺度模具的能力有限,电化学等微细特种工艺加工起来也很困难,LIGA制造模具则成本太高。另一方面,成熟硅工艺也引入了非晶合金的性能及成形研究。Jeffrey等2005年首次采用深反应离子刻蚀来制造硅模具,并进一步成形得到了非晶合金结构。Saotome等通过光刻和各向异性刻蚀,在〈100〉硅上制备出不同尺寸的V型槽,讨论了微/纳尺度下La60 A l20 Ni10 Co5 Cu5的超塑性,尝试了结合硅工艺、电子束直写、刻蚀或电铸成形制备非晶合金结构。Jan Schroers等研究了基于Si/Ni/Al2 O3模具制备非晶合金模具的技术,并进一步用于制备非晶合金或其他材料微/纳结构,相应成果2009年发表在Nature上。他们还进一步结合硅模具和吹塑法制备了微型壳类结构。华中科技大学史铁林课题组应用硅工艺制备复杂的硅模具,结合硅模具和非晶合金的超塑性成形技术开展了非晶合金微细结构的制备研究,图1-5所示为制备的含内齿的非晶合金齿轮结构。他们进一步开发了三维硅模具制备方法和基于硅模具的非晶合金三维微/纳结构加工方法。流程如图1-6所示。

图1-5 基于硅模具制备的Zr基非晶合金齿轮

图1-6 基于硅模具非晶合金微细结构的超塑性成形工艺示意

当前,美国、日本等发达国家对非晶合金精细零部件超塑性成形技术的开发非常重视,对非晶合金的超塑性成形基础理论开展了大量研究,并建立了一系列理论模型进行分析,研究水平处于世界领先地位。但总体而言,非晶合金目前的研究现状是理论建立落后于实验研究,微/纳尺度下非晶合金的超塑性成形特性、机理和规律尚不清楚,复杂工艺因素包括尺度效应等对微/纳结构成形质量的影响机制也不明了。同时,非晶合金的超塑性成形加工及应用在国外也刚起步,这也是高性能非晶合金的研究热点之一。2010年底在Boston召开的会议Materials Research Society Fall Meeting还专门就非晶合金的加工与应用开辟专题,以推动相关研究的发展。国内在非晶合金的超塑性成形加工方面起步更晚,受非晶合金材料、模具制备、成形设备的限制,诸多工艺和关键技术还未涉及。尤其当结构或零件异常复杂,且特征尺度或关键尺寸达到亚微米或纳米时,超塑性成形非常困难。受尺度效应和表面效应影响,传统的成形理论和影响机制等可能不再适用。因此,无论是基础研究还是应用研究,我们与发达国家相比还有很大差距。2009年以“非晶合金材料与物理”为主题的香山科学会议主题报告也指出,非晶合金未来的研究领域之一就是创新的制备和加工技术,即通过开发新技术、降低成本,促进大块非晶合金的工程应用。因此,进一步着力开发非晶合金复杂三维微/纳结构的制备方法,对于发展尖端技术和加强国防建设具有非常重要的意义。

4.2.5 纳米材料/结构制备

诺贝尔奖获得者Feynman曾经预言:如果我们对物体微小规模上的排列加以某种控制的话,就能使物体得到大量的异乎寻常的特性,会看到材料的性能产生丰富的变化。如今,预言已经变成现实,人类已可以在微米和纳米尺度上控制物质的排列,可以制造出微米结构和纳米结构,使得具有优异性能的新材料不断涌现。当特定的微/纳结构出现在物体表面时,物体表面将具有优异的性能。

纳米材料/结构的制备技术包括纳米结构的生长、自组装等。其发展大致可分为3个阶段。1990年以前的很长一段时间可以算作是第一阶段,主要在实验室探索用各种手段制备各种材料的纳米颗粒粉体,合成块体包括薄膜。与此同时,还开展了许多研究评估表征纳米材料的方法,主要目的是探索纳米材料不同于常规材料的特殊性能。以后的4~5年可以算作是第二阶段。期间人们开始制备复合纳米材料。从1994年到现在,关于纳米组装体系、人工组装合成的纳米结构材料体系或者称为纳米尺度的图案材料受到越来越多的关注,其基本内涵是以纳米颗粒以及它组成的纳米线、管为基本单元在一维、二维和三维空间组装排列成具有纳米结构的体系。1999年佐治亚理工学院W.A.de Heer等利用碳纳米管所具有的极高的弹性极限与电磁共振原理,测得了飞克(fg)量级的质量,制备出了世界上最精细衡量的纳米秤。哈佛大学的C.M.Lieber等将碳纳米管缚于电极上,制成了纳米镊子,可以用来操纵、搬运亚微米的团簇和纳米线,如SiO2纳米团簇和GaAs纳米线。此外,继2006年发明纳米发电机后,佐治亚理工学院教授王中林小组最近开发出具有高电压输出的纳米发电机,并首次实现了基于全纳米线的自驱动纳米体系。该工作也为纳米新能源的设计、装配和使用寿命的提高等提供了新方法和新思路。美国赖斯大学利用纳米技术制造世界上最小的汽车,拥有能够转动的轮子(对角线长度仅3~4 nm,两万辆纳米车并列行驶在一根头发上也不会发生交通拥堵)。该纳米车拥有底盘、车轴等基本部件,轮子用60个碳原子组成足球状单一分子,外观上看起来像哑铃。利用一种三合体作轴,连接每个轮子的轴都能独立转动,车能够在凹凸不平原子表面行进。这是首个利用滚动前进的纳米结构物质(非滑动),1 g材料就可以装载约1000 mg的药物分子,能在器官和血管中自由通行。外形好似布满规则小孔的“空心球”,里边裹挟着药物,当纳米送药车在体外磁场的作用下抵达患处,经过调节患处酸碱度或离子强度,纳米车的“外衣”就会脱去,小车上装载的药物就被释放出来。能够用于分子构造领域,承载一个分子的“货物”,在纳米工厂之间运送原子和分子,并利用大批量这样的微型机器来建造新材料。

美国IBM公司首席科学家A rmstrong在1991年就曾作过一个重要的评论,他说:“我相信纳米科技将在信息时代的下一个阶段占中心地位,并发挥革命的作用,正如微米科技从20世纪70年代初以来所起的作用那样。”钱学森院士也曾指出:“纳米左右和纳米以下的结构将是下一阶段科技发展的热点,会是一次技术革命,从而将是21世纪的又一次产业革命。”

4.2.6 其他微/纳加工技术及应用

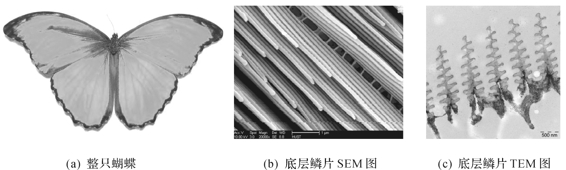

自然界生物体表为适应生存环境经过自然选择和亿万年的进化,形成了许多独特结构和优异的特性。仿生技术是人类探索自然、认识自然的重要手段,对生物系统的仿生为微/纳制造带来了很多灵感。例如,荷叶表面的超疏水自清洁性能、鲨鱼表皮的高效减阻性能、蚊眼表面干性防雾性能、蝴蝶鳞翅表面鲜艳的结构色(如图1-7所示)、壁虎脚的高粘附脱附性能等。上述生物表面都具有独特的跨尺度、分级的三维微/纳结构,这些微/纳分级结构是形成优异表面性能的关键原因。生物表面微/纳结构的优异性能为新型表面材料的开发提供了生物原型和巨大的探索空间,成为探索解决工程技术难题的重要途径和孕育原始创新性的趋势。

图1-7 Morpho Didius蝴蝶

随着微/纳制造技术的突破和发展,仿生三维微/纳结构的制造已成为研究的热点,取得了一些成果,其中较突出是对荷叶表面、蝶翅表面鳞片以及壁虎脚微/纳结构的研究。

荷叶表面与水滴间具有很大的水接触角(大于150°)和很小的水接触角滞后(小于10°),使水珠易于在表面上形成,且易于滚动并带走污物;此外,即使水滴从高处落下冲击荷叶表面,其表面也不会被水滴浸润,具有很好的稳定性。超疏水自清洁表面在防水、防冰、防雾、防尘等方面有广泛的应用前景。传统的制造超疏水表面的方法主要有两种:利用疏水材料构建微/纳结构或在微/纳结构上修饰疏水材料。一般使用的疏水材料为含氟的化合物或硅烷化试剂等低表面能物质。但是,这些传统方法制备的疏水表面与荷叶表面有本质区别,因为荷叶表面并不存在疏水材料。近年来,人们认识到制造超疏水表面不一定需要疏水材料(荷叶表面蜡质层的本征接触角只有74°,表明其并不是疏水材料),而表面的微/纳结构是形成超疏水自清洁功能的关键原因。Bhushan等通过实验发现仅有纳结构或微结构的表面虽然也有很大的接触角(大于150°),但拥有微/纳分级结构的表面具有更大的接触角及更小的接触角滞后,具有更优异的超疏水自清洁性。人们对制造具有微/纳分级结构的超疏水表面进行了若干尝试。Bhushan等利用C36 H74为原料,采用气相沉积技术在圆柱微结构表面制备了纳米结构,获得了168°的接触角和2°的接触角滞后。Lee等腐蚀铝板表面制备微米和纳米台阶结构,然后以此作为模具对热塑性材料成型。使用该工艺和HDPE材料制造的超疏水表面的接触角约为160°、接触角滞后约为2°。中科院的徐坚小组和江雷小组合作,利用聚甲基丙烯酸甲酯(PMMA)及端基为氟的聚氨酯(FPU)混合溶液直接成膜,制备仿荷叶跨尺度微/纳分级结构,得到具有超疏水和疏油功能的表面,其水和油的接触角分别为166°和140°,水滴滚动角为3.4°±2.0°。

在仿蝴蝶翅膀鳞片的研究方面,产于中南美洲的Morpho蝴蝶翅膀具有闪耀的蓝色光泽,成为自然界中生物结构色的典型代表。Morpho蝴蝶的鳞翅上分布着极其复杂的微/纳结构(包括脊、短肋等)如图1-7(b)、(c)所示,这些结构与其周围的介质共同作用,使入射光线发生干涉、衍射和散射,使得反射光呈现出闪耀的蓝色。Morpho蝴蝶的结构色现象在电磁波吸收材料以及气体传感器等方面有着广泛的应用前景。GE GRC的首席科学家Potyrailo发现了Morpho蝴蝶翅膀的微/纳结构具有敏锐的化学感知特性,利用这一新现象,可以开发出更好的气体传感器。日本的Watanabe等以C14 H10为原材料,采用聚焦离子束化学气相沉积方法制作了仿生微/纳结构。浙江大学的Huang等采用低温A LD工艺,在蝴蝶鳞翅上淀积出一层厚度可控并且均匀的氧化铝薄层,再通过高温消除蝴蝶鳞翅,最终可以获得基本完好的蝴蝶鳞翅反转结构,且具有与原始的生物结构相似的光学特性。

早在公元前4世纪,亚里士多德就观察到壁虎能够“任意地在树上爬上爬下,甚至头部朝下”,而且无论接触表面是潮湿还是干燥、是光滑还是粗糙,壁虎都能穿梭自如。这种特异的粘附能力引起了众多学者的关注。近一个多世纪以来,探求壁虎粘附奥秘的研究始终是一个热点,然而直到最近才揭开了这背后的机理。2000年,美国路易斯—克拉克学院Autumn等人在著名的Nature杂志上发表了一篇有关壁虎腿刚毛粘附力测量的研究论文,通过特殊设计的MEMS力传感器,首次精确测量了单根壁虎腿刚毛的粘附力,其最大值达194±25μN。他们通过进一步的实验分析认为,范德华力(von der Waals)是壁虎实现粘附的物理机制,从而确认壁虎轻松行走的秘诀正是其腿足毛精细而复杂的分级层次结构,以及它与物体表面间范德华力的迅速形成与消失。此后,仿壁虎毛的设计与制作迅速成为国际上的一个研究热点。研究者们提出了仿壁虎毛设计的若干准则,包括强的粘附力、可控制脱离、能适应不同粗糙度表面、自清洁和耐久性等,并因此建立了若干设计模型。2004年,美国卡内基梅隆大学Shah和Sitti基于简化的单根有倾角绒毛的悬臂梁模型进行力学分析,建立了绒毛防自纠结模型。该模型表明弹性模量越大,绒毛阵列的间距可以越小。他们分析了阵列单位面积上最大粘附力与绒毛半径和弹性模量的关系,发现不同弹性模量的材料均是在半径约100 nm时粘附力达最大。随后,研究者们也相继提出了一些仿壁虎毛制作工艺,并在实验室中制作了若干仿壁虎毛样品。概括起来,这些工艺包括电子束光刻法、纳米压印法、微/纳米渗水孔模塑法、多壁碳纳米管生长法、软刻蚀法以及自组织聚合物生长法等。2003年,英国曼彻斯特大学Geim等人在Nature Materials杂志上撰文,称模拟壁虎腿刚毛的干型粘合剂“壁虎胶带”(gecko tape)已研制成功,采用的工艺是电子束光刻结合等离子体干法刻蚀,获得10种聚酰亚胺(PI)绒毛阵列,绒毛直径200~400 nm,高度0.15~2μm,间隔0.4~4.5μm。这种方法需要昂贵的微加工设备(电子束光刻机和等离子体干法刻蚀机),而且绒毛的深宽比也不能制作得很高。原子力显微镜测定结果显示,粘合力明显取决于预加力,使用20 kg预加力使绒毛贴在玻璃基底表面,1 cm2绒毛阵列只测到0.01 N的粘合力,即只有不到1%的绒毛与基底表面发生了接触。这表明单层结构的绒毛阵列对表面的适应性很不好。扫描电子显微镜观察还显示,过于纤细的绒毛在与物体表面接触时容易倒下,而过于密集的绒毛阵列又极易纠结在一起,这都是导致粘合力减少的原因。同年,Sitti等人在实验的基础上,提出纳米压印和微/纳米渗水孔模塑两种仿壁虎毛制作方法。在纳米压印法中,他们首先通过原子力显微镜探针在柔软的蜡平面上刻印出孔阵列模板,然后浇注聚合物并形成绒毛阵列。由于孔阵列模板难以获得高深宽比的陡峭侧壁,他们最终制作出的绒毛阵列实际上只是一些突起(bump),没有显示出良好的粘附特性。微/纳米孔模塑法是以聚碳酸酯或氧化铝为主模板进行聚合物的模塑加工。清华大学化学系金美花等人也开展了类似研究。聚碳酸酯模上的孔径较大,深宽比较小,孔的倾角及间隔都是随机的,很难得到间隔均匀、方向一致的绒毛阵列。氧化铝模上的孔径是纳米级,得到的阵列绒毛易于纠结。2005年,美国阿克伦大学Yurdumakan等人提出一种基于多壁碳纳米管MWCN T(multiwalled carbon nanotube)生长的新工艺。该工艺是在衬底上直接生长多壁碳纳米管而形成仿壁虎毛阵列。台湾大学Tsai等人和美国A tlas公司Zhao等人也开展了类似研究。相对于壁虎绒毛粗约100~200nm而言,碳纳米管直径可以做得小一个数量级(10~20nm),而且可以做得非常长(>65μm)。2006年,韩国科学技术学院Yoon等人采用基于毛细力(capillary force)作用的软刻蚀(soft lithography)方法,在有机玻璃(PMMA)上制作出了柱状体阵列,顶部直径约50nm,底部直径约150nm,高约500nm。他们测量了这种结构的摩擦特性,显示增加深宽比可以增大接触面积,进而增大摩擦系数。同年,韩国国立首尔大学Jeong等人采用毛细力刻蚀CFL(capillary force lithography)技术,通过一个微米级模板和一个纳米级模板,重复两次软刻蚀步骤,在微米级柱状体上顶部刻印了不同尺寸和间隔的纳米级结构,从而实现了微/纳层次结构的制作。他们没有测试这种结构的粘附特性,但证实这种微/纳层次结构可以提高疏水性。美国加州大学圣巴巴拉分校Northen和Turner采用可以批量制造的MEMS工艺和自组织生长法,制作出了另一种形式的仿壁虎毛分级层次结构。该结构由大小为20~150μm的若干二氧化硅平台组成,每个平台由一根粗约1μm、高达50μm的细长立柱支撑在衬底上,平台和立柱结构都采用光刻和干法刻蚀进行制作,平台表面则通过外加静电场的自组织生长法,生成一层粗约200nm、长约2μm的聚合物阵列。这种分级层次结构表现了良好的粘附表面顺应性。但该结构由异质材料组成,与壁虎毛的真实层次结构差别很大。

由上述讨论可以看出,目前人们利用超精密制造设备已经可以制造出仿生微/纳单元结构,但仍无法完成大面积的复制,无法实现实用化。广大科技工作中正在进一步研究,以期在仿生微/纳制造上取得更大的突破和进展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。