1.3 化工设计理念

欲实现21世纪工厂的设计目标,需要不同的过程设计方法。以下提出12个设计理念并从不同的视点加以论述,可归纳为以下四类:

●简单、稳健的过程工厂设计(Koolen,1998);

●世界级制造(Schonberger,1986);

●本质安全和环境友好的化工设计;

●考虑三大规程的化工设计。

1.3.1 简单、稳健的过程工厂设计

(1)精简设备及管线

多数工厂都存在过量的设备。通常,一些设备可以剔除或在功能上将几个设备合并。在设计中应用逐步递进逻辑,可将这些设备挑选出来。为做到这种简化,需要突破常规思维,而实现简化的过程技术则不难得到。

(2)除非有经济或安全方面的原因,否则就面向可靠、稳健的单一元件进行设计

贯彻该理念需适应简单、稳健设计目标的要求。目前,大多数设计中的预设条件是:元件是不可靠的。这种默认导致冗余的设施,包括泵、反应器及反应器系统、双重及三重仪表、安全设施等。但实际上,现在单元元件的设计是非常可靠的,许多失效是由于元件选取失误、安装错误和误操作造成的。现在,借助可靠性数据以及可靠性工程技术支持并量化单一元件设计理念。

(3)优化设计

该工作可分为过程设计优化和供应链优化。利用商用模拟软件提供的技术和过程综合工具可使过程优化。对于供应链(包括原料、中间产物及产品的供应)的优化,收集的信息必须包括原料和产品供应的可靠性及可用性(及其概率),以及过程的可靠性(计划的和非计划的)和可用性(及其维修和恢复时间)。这项工作可利用可靠性模型完成(Koolen等,1999)。

(4)巧妙的过程集成

过程设计的一个趋势是尽可能使过程实现集成。这个趋势源于能量优化,现已扩展到水和氢的集成,而且实际上已考虑到所有可回用的物流。从定态角度而言,集成度越高收益也就越多。集成的不利一面是需要对“服役“物流的可用性及其动态过程有全面的认识。需要加以区分的是:

①单元内的集成,此时必须关注的是开车以及单元的稳定性;

②不同单元(或过程)的集成,此时需要精心设计系统,以应对扰动和可用性问题。在动态研究中,倾听控制工程师的意见是必要的,这有助于利用硬件、软件条件解决耦合问题,以实现稳健控制和操作的设计。

(5)减少人工干预

人类能够开发和利用新事物。事物既有有利的一面,也有不利的一面,这取决于环境。人类也常常在正确与错误之间学习和改进,但这也意味着他们做事并不连贯一致。对于化工厂的操作,这是一个可导致许多过程失误的缺点,并且常常必须通过人的智力在事后解决。克服的最好方法是使常规操作高度自动化并实施稳健控制设计,以实现可靠的闭环运行。近年来,为达到所需的操作质量,多数过程的控制环中都有一个操作器。

(6)通过操作优化赚钱

过程工厂通常在变动的商业环境中运行,这会影响工厂的经济运营。原材料、能源和产品价格及其需求的变动在很大程度上影响工厂的经济性能。这类变动可以天、周或月计,当然也可以在1小时内发生。其他常见的变动有:

①昼夜间温度的循环:这可能给持续进行的操作能力的优化带来困难;

②生产调度,产品扰动;

③原料组成;

④结垢或催化剂老化。

由于上述变数均对面向操作的经济优化产生影响。因此,着力这方面的优化(通常适宜做闭环优化)是非常值得的。优化的目标是使操作的利润最大化。引入利润计量器(Krist等,1993)是操作优化的必要步骤。利润计量器以工厂物流的质量平衡为基础(优选通过工厂质量平衡协调进行计算),并计及每一股物流经济价格的变化,如此得到连续、实时的经济平衡,以支持实时优化。

(www.daowen.com)

1.3.2 世界级制造

(1)准时制生产(JIP)

这个概念早在20世纪80年代初就已提出,主要与单一元件的生产或成组的集成元件的生产有关。使原料、中间产物以及产品的储存最少的原则在过程工业中也是适用的,并且与简单、稳健设计的基本原则完全一致。储存最少可通过将生产线和运输中的储存集成来实现。先前,储存最少甚至零储存只是针对诸如氢、甲烷、乙烯、溴和氨等低沸点液体或极度危险物料。

(2)面向全面质量控制(TQC)的设计

TQC的概念可分为如下两种不同的概念。

①小心以避免失误

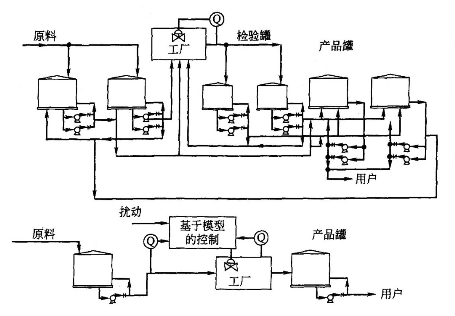

目前,过程工厂设计中的一个普遍做法是大量采用循环装置,如循环槽和备用储罐。这类装置是用来在开车以及“正常”操作中处理任何意外情形的。除这些装置本身的投资成本外,物料循环也常常需要付出生产能力成本以及额外的操作成本,甚至有时在工厂能力的设计中还包括用于产品循环的部分,这也会增加成本。“小心以避免失误”的原则试图消除所有这类附设的装置。解决的办法是协调操作,这只有通过一定程度的自动化以及精心的前馈控制才能消除意外。

②面向全面质量控制的设计

这是“小心以避免失误”的一个特例。在工厂的开车中,常需要应对意外的情形。如何避免意外继而根除重复劳动和损失是一个挑战。答案就是面向全面质量控制的设计,这一般与设计的开车程序有关。做法是,从后端开始启动一个连续的过程,并且调整使工厂的精制工段处于热态,即精制工段处于操作和标定工况(例如,精馏塔处于全回流,压缩机在再循环式下运行),已经可以处理来自反应器工段的物料。此外,反应器也应做好应对开车中飞温的准备。这需要对反应器操作有深入认识,即能通过动态模拟给出达到首通主产品的开车程序。为此所能做的硬件改进措施有限,至多也不过是对配管做些改动。Verwijs等人(1995)曾就此专题写过一篇一流的文章。图1-3示出了通过全面质量控制元件最少并且消除冗余的例子。

图1-3 常规的两塔萃取精馏与一个热耦合塔

1.3.3 本质安全和环境友好的设计

(1)本质安全的设计

该法旨在通过尽量避免危险场合以使设备的风险降至最低。此处的关键是:降低至最少、替代、适度和简化。

危险物料最少化。这一点可通过存量最少实现,这也和准时制生产目标一致。也可以考虑将液体原料换成气体。对于低沸点物料(如溴、氨和磷)这不失为一个现实的选择。在过程中如何减少存量,如在精馏塔中除去回流罐抑或采用塔填料替代塔板。

降低危险度。此项措施旨在降低有害物料或能量释放的后果,也称为“衰减”或“效果限定”。可以考虑的方法包括在相对安全的温度、压强、浓度和相态下操作及避免化学品间的相互作用。

简化设备。该措施的基本着眼点是避免误操作。

(2)环境友好的设计

当今的化学工厂日益在全球规模上运行,但不同国家的环保标准差别很大。许多全球的标准和发展趋势是首先在西方世界兴起的,但也很快在世界其他范围内被接受。这方面一个较新的话语是“可持续性”,这是需要在设计阶段加以适度考虑的。对一个新装置,这意味着设计必须更多地适应全球标准,而不是局部标准。

1.3.4 考虑三大规程的化工设计

如果可能的话,熟悉化工设计生产产品的前期准备工作是再好不过了。生产准备工作是指安全操作规程、工艺操作规程、生产技术操作规程,这三项规程的编制和培训是化工设计完善过程的重要步骤。设计的目的是使用和运行,而要如何运行必须经过操作规程的培训,因而以下两个设计理念的提出是考虑三大规程化工设计的重要内容。

(1)安全操作规程的编写设计。

(2)工艺操作规程和生产技术操作规程的编写设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。