1.阀门控制

微滤系统中阀门的控制为主要控制,为了方便对后文控制程序的理解,先简单介绍下阀门的控制程序。

电磁阀的开关输出为数字量信号,当输出置位则阀门开启,当阀门开到位时触动限位开关并反馈阀门开到位信号。当输出清零则阀门关闭,关到位时反馈关到位信号。

电动调节阀的输出控制为模拟量信号,控制输出值的大小对应相应的阀门开度。

下面以滤出水阀V-1018为例介绍电磁阀的控制程序。该阀门的控制变量见表6-11。

表6-11 V-1018控制变量

注:RP=1~4。

由于4个微滤膜组单元的结构完全相同,为了编程方便并减少CPU内存占用量,将每个膜组的所有设备统一命名。例如:滤出水阀统一命名为V-1018,只是在前面加上前缀RACK[RP]来加以区分。RP的值是一个变量,代表膜组号,CPU每扫描一次程序便将“1~4”中的一个值赋给“RP”,这样“RP”值在1~4之间不断循环。例如,当“RP”值为2时,该扫描周期内的所有程序是对应膜组单元2的控制。这样,每个膜组的控制程序要4个扫描周期执行一次,但由于CPU的扫描周期相当短,即使是4个扫描周期也足以满足实时的控制要求。通过这样的方法,避免了4个相同膜组控制程序的重复,并提高了CPU的工作效率。

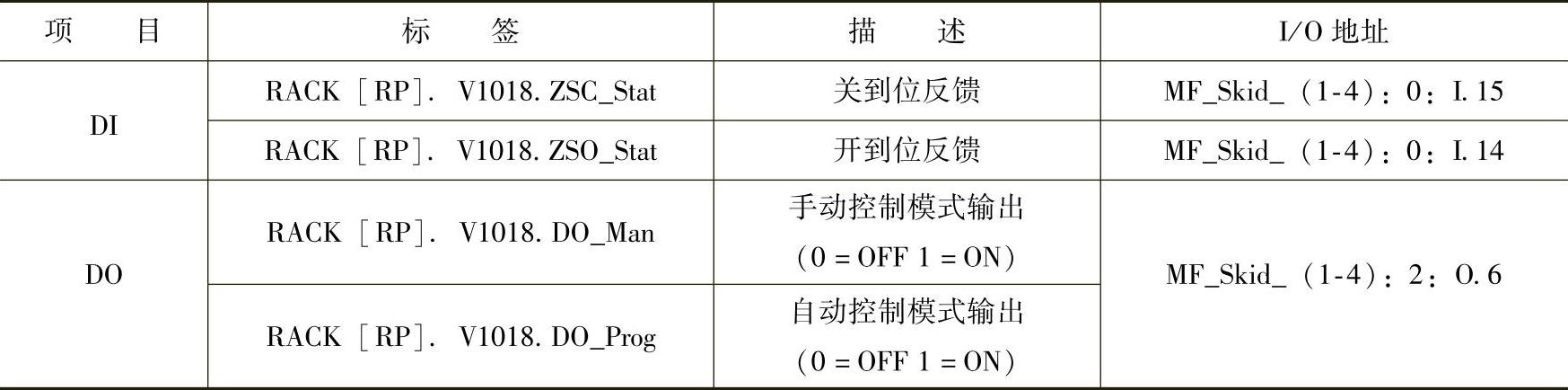

电磁阀的控制程序:当控制系统处于自动控制模式时,程序根据联锁条件,通过置位或清零RACK[RP].V1018.DO_Prog位来实现阀门的开关控制。在手动控制模式下,通过操作员在上位机发出命令,改变RACK[RP].V1018.DO_Man位的状态来实现阀门的开关控制,如图6-28所示。

图6-28 电磁阀的开关控制

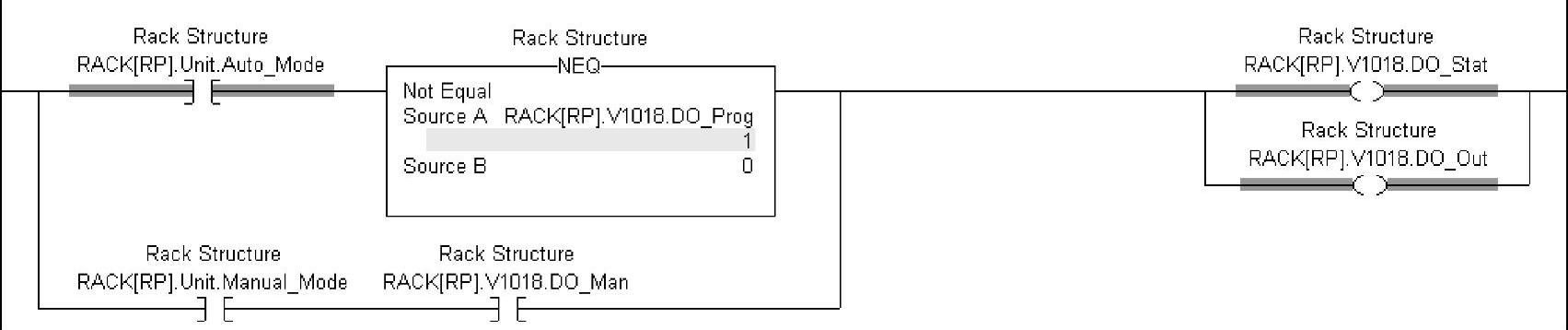

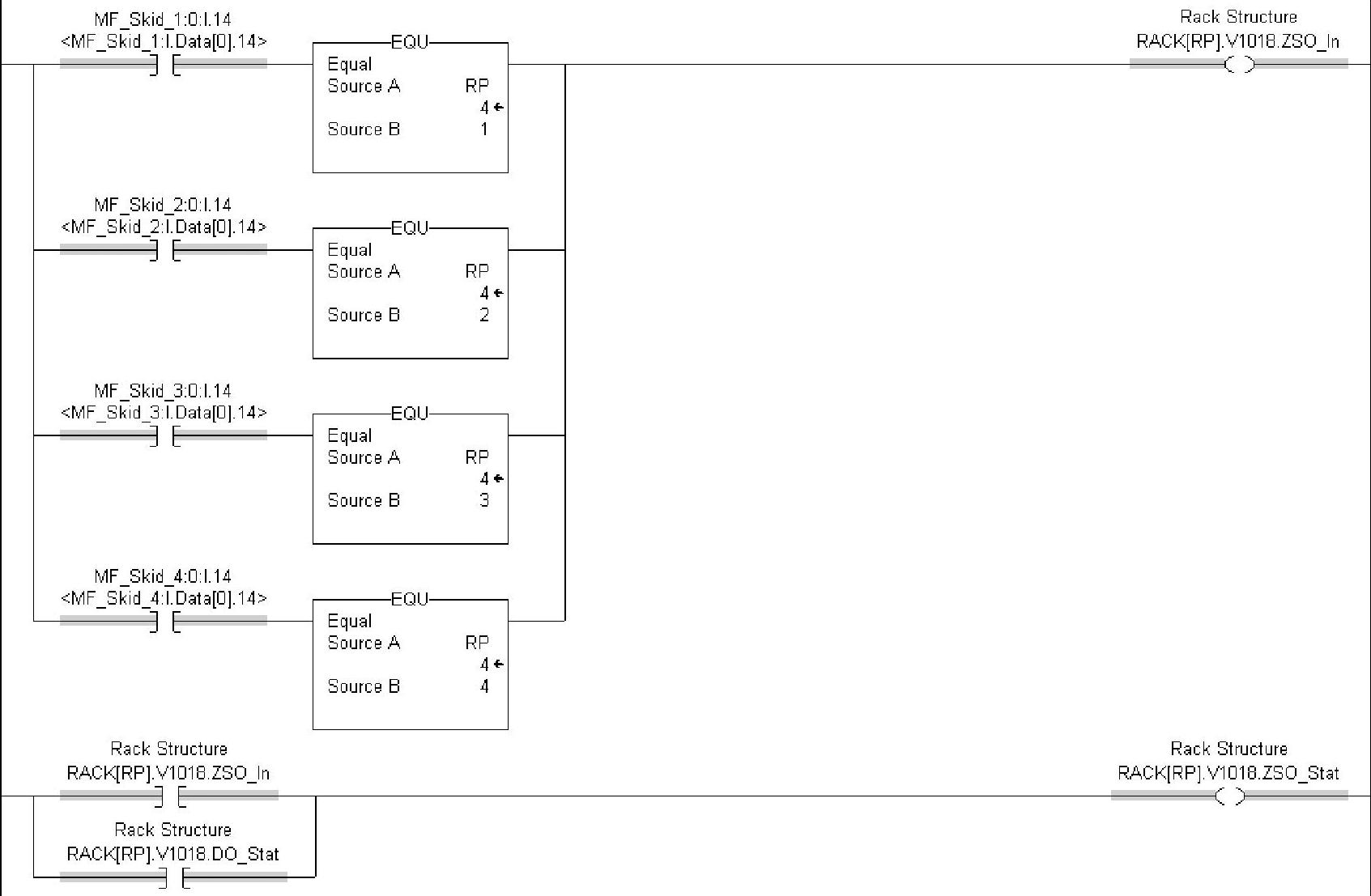

每个膜组在自动和手动模式下,电磁阀阀门开关控制对应的实际I/O通道是一样的,如图6-29所示。

图6-29 每个膜组电磁阀的开关控制

RP值不同,即膜组不同时,对应不同的实际输出通道。

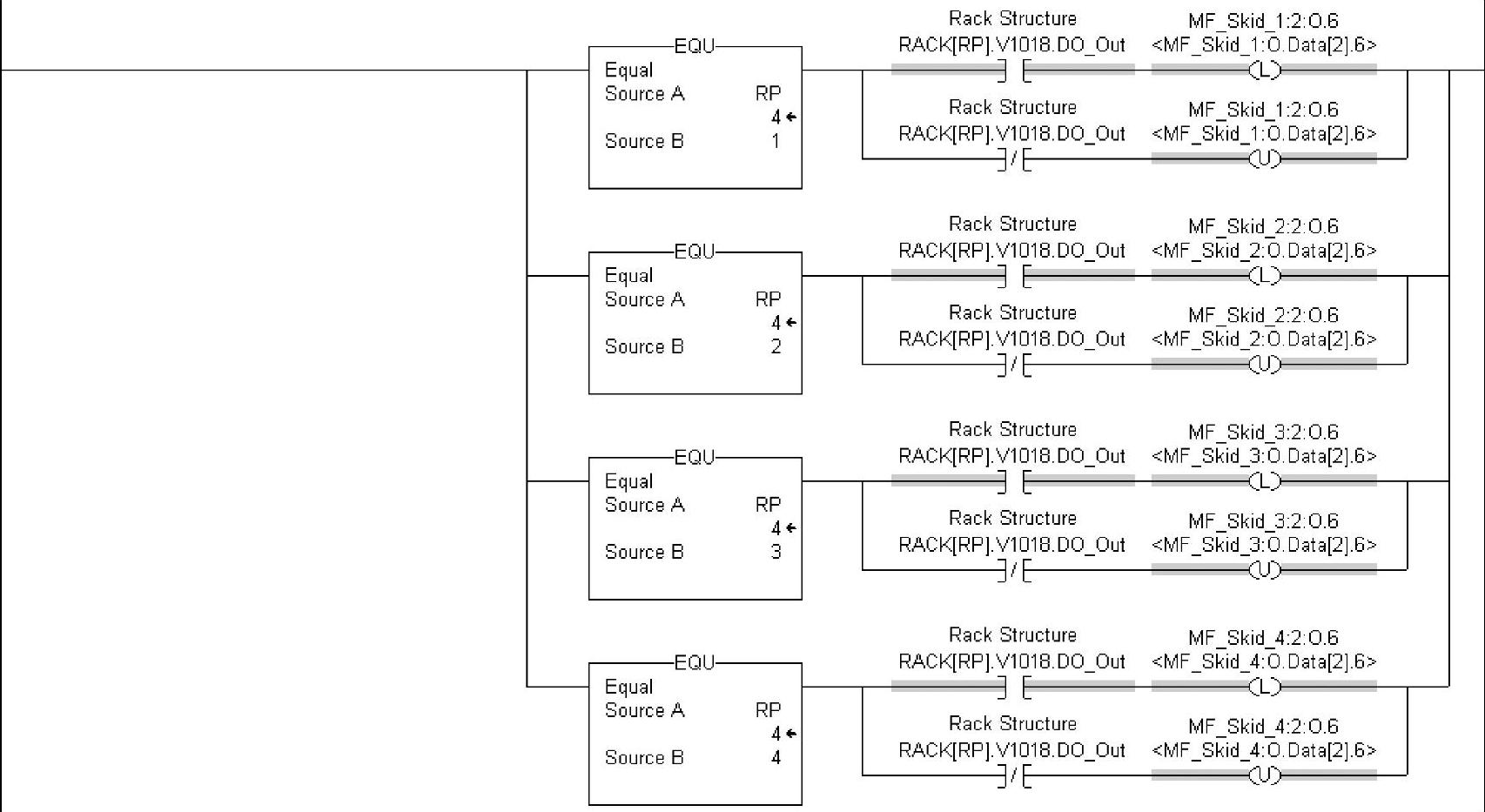

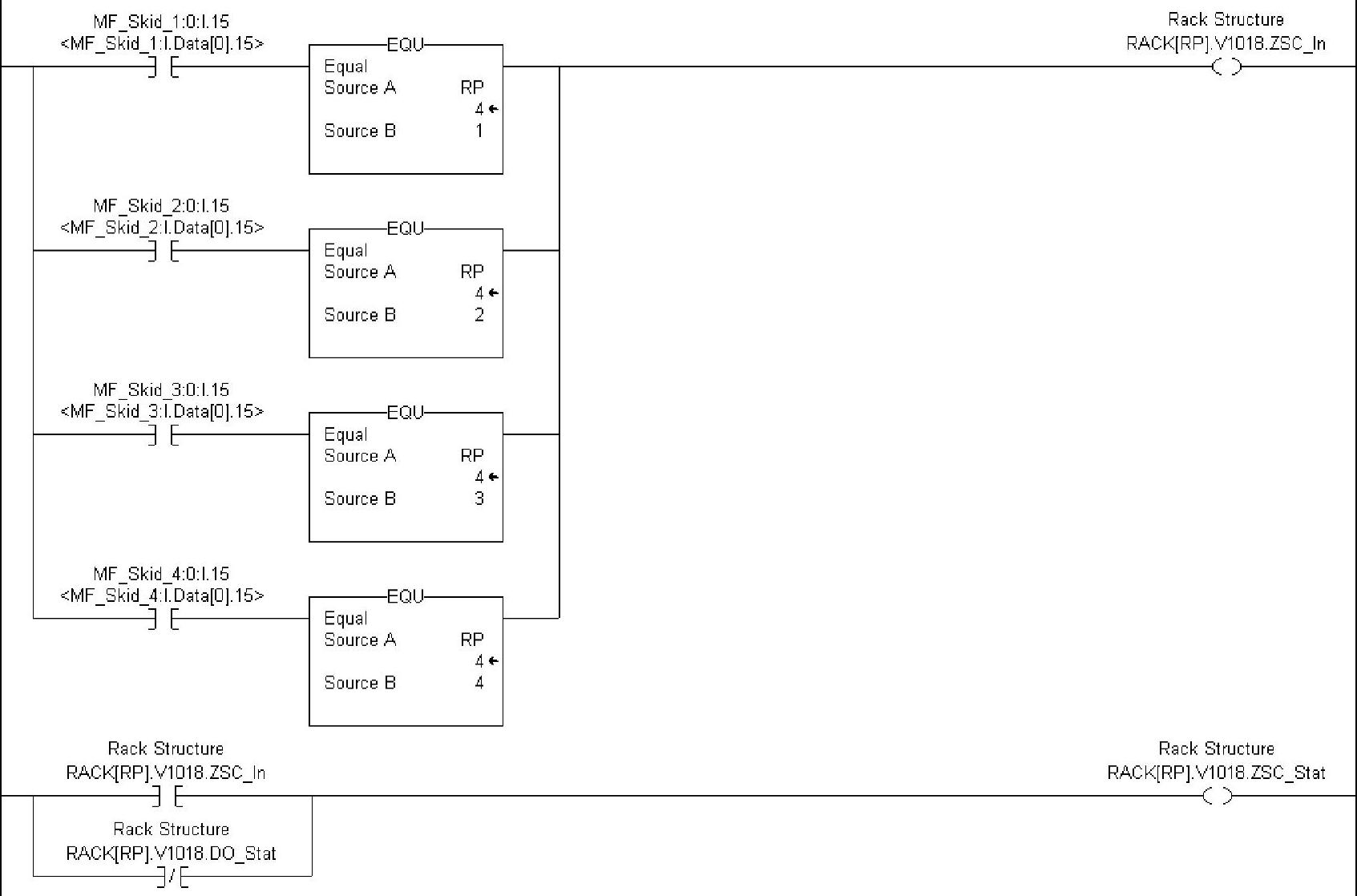

阀门关到位状态反馈的实际I/O点与阀门控制关到位状态反馈标签RACK[RP].V1018.ZSC_Stat的对应关系如图6-30所示。阀门开到位状态反馈的实际I/O点与开到位反馈标签RACK[RP].V1018.ZSO_Stat的对应关系如图6-31所示。

图6-30 电磁阀阀门关到位状态反馈

图6-31 电磁阀阀门开到位状态反馈

其它非可调开度阀门的控制逻辑与其相同,在这里不再赘述。

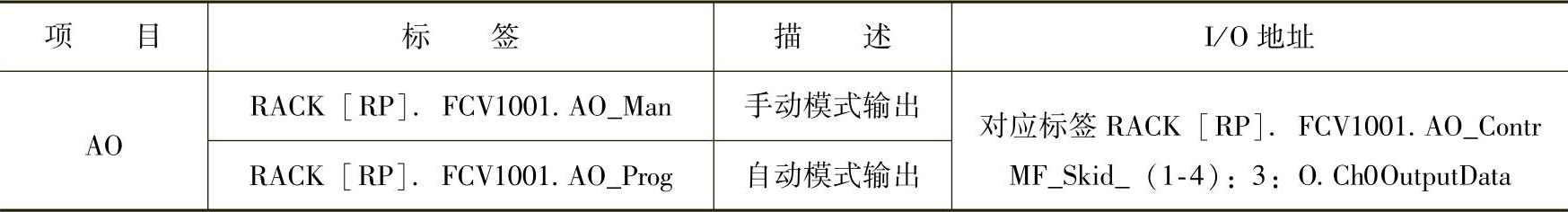

下面以进水阀FCV-1001为例介绍电动调节阀的控制程序。该阀门的控制变量如表6-12所示。

表6-12 FCV-1001变量表

在手动控制模式下,阀门的开度值由操作人员在上位机上设定,即写入到变量RACK[RP].FCV1001.AO_Man中,并通过一条MOV指令将该值赋给变量RACK[RP].FCV1001.AO_Contr;同样在自动控制模式下,系统根据控制要求与实际的运行情况自动计算出合适的阀门开度值,存入到变量RACK[RP].FCV1001.AO_Prog中,进而送入变量RACK[RP].FCV1001.AO_Contr中。变量RACK[RP].FCV1001.AO_Contr经过整定后最终赋给变量RACK[RP].FCV1001.AO_Out,如图6-32所示。

图6-32 进水电动阀FCV-1001的控制

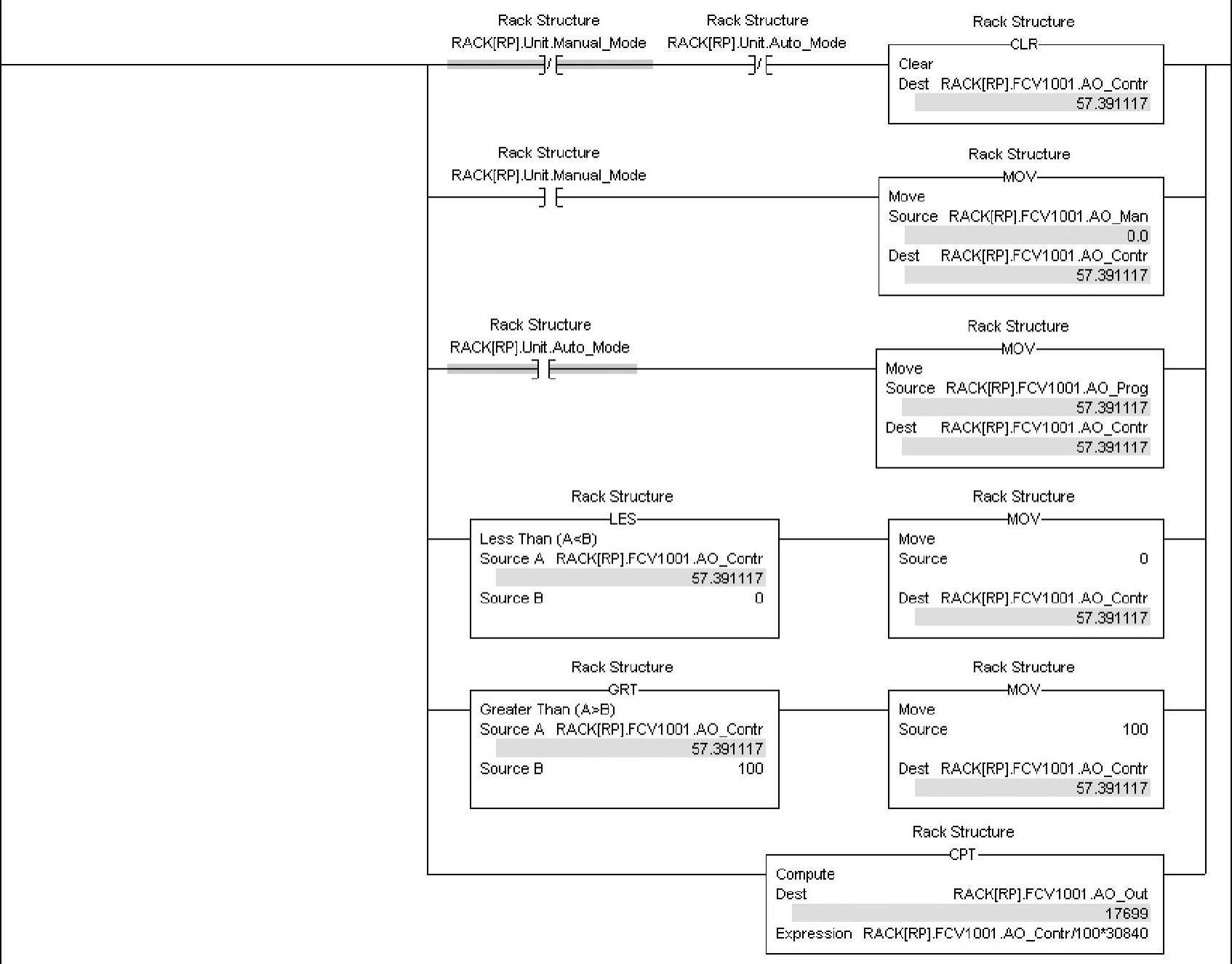

变量RACK[RP].FCV1001.AO_Out连接了实际的I/O地址,如图6-33所示。

图6-33 进水电动阀FCV-1001的实际I/O

该微滤控制系统中的电动调节阀全部用于闭环控制回路中,通过PIDE功能块进行调节,PIDE功能块的输出作为阀门开度的给定值,当输出值为100时阀门全开,当输出值为0时阀门关闭,该部分程序将会在下文作介绍。

2.工艺过程选择

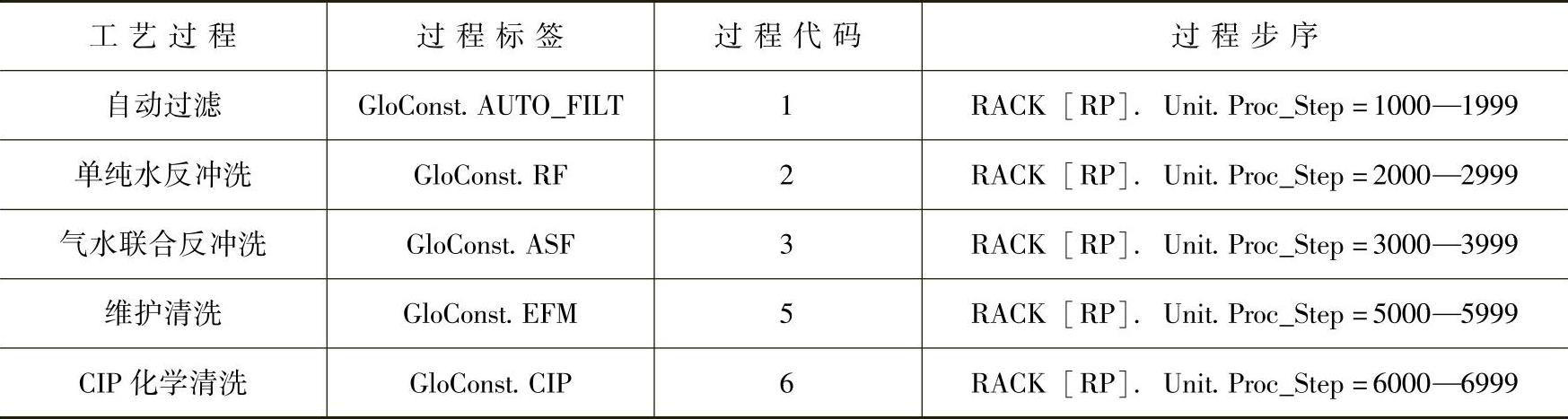

微滤工艺过程主要分为自动过滤、单纯水反洗、气水联合冲洗、维护清洗和CIP化学清洗。在程序中每个工艺过程都有一个过程标签,并且每个过程标签都有一个过程代码与之对应,同样每个工艺过程都有相应的过程步序代码,见表6-13。

表6-13 工艺过程

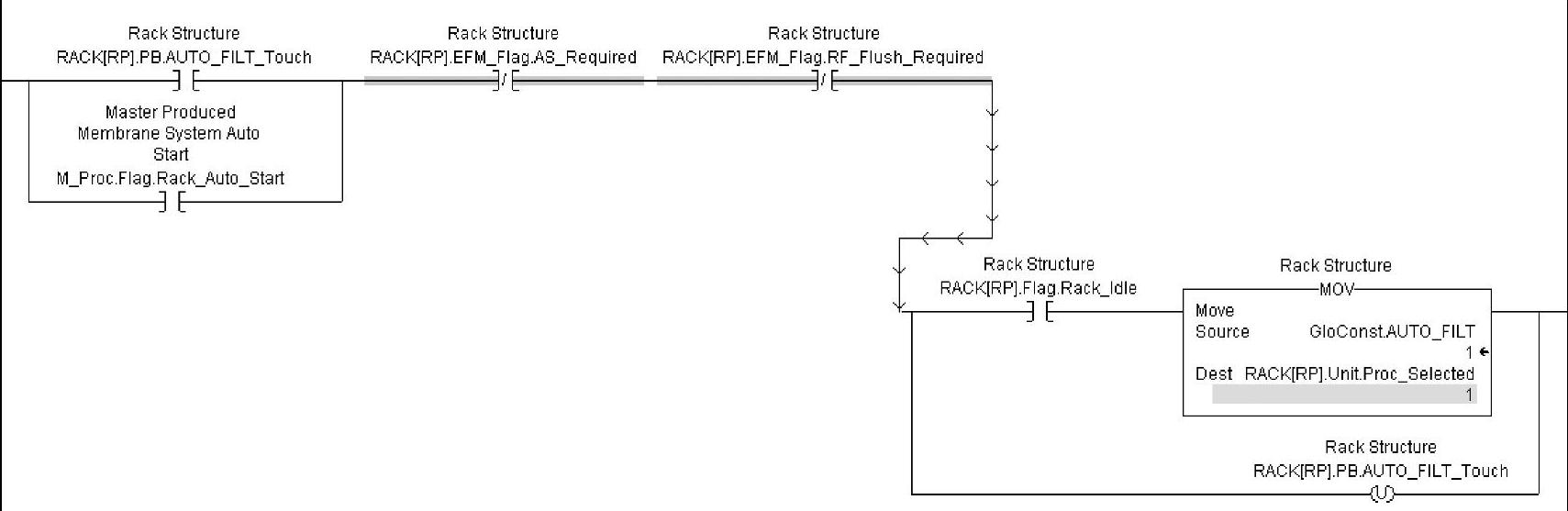

当系统运行时,程序根据操作员的操作请求,或者程序在自动运行模式下的逻辑判断,选择需要执行的工艺过程,并将该工艺过程代码写入过程选择变量RACK[RP].Unit.Proc_Selected中,该过程被选中后将其对应的起始步序号写入步序选择变量RACK[RP].Unit.Proc_Step中,系统便开始执行该工艺段。

以自动过滤过程为例,如图6-34所示。

图6-34 自动过滤程序选择

在某个膜组单元没有其它工艺请求,处于空闲状态的情况下,当操作员通过上位机发出自动过滤工艺请求即置位标签RACK[RP].PB.AUTO_FILT_Touch,或者在自动控制模式下程序通过逻辑判断发出自动过滤过程请求即置位M_Proc.Flag.Rack_Auto_Start标签时,程序通过MOV指令将自动过滤过程标签GloConst.AUTO_FILT的过程代码“1”赋给过程选择变量RACK[RP].Unit.Proc_Selected。程序再根据图6-35所示判断,将自动过滤过程的起始步序代码1000写入步序选择变量RACK[RP].Unit.Proc_Step中,开始执行自动过滤过程,该工艺过程的程序将在下文中介绍。同样其它工艺过程的选择逻辑与其类似。

3.过滤过程分析

过滤过程首先要控制相应阀门的开闭使微滤系统处于过滤模式,之后开启进水泵供水,调节进水阀门的开度使进水量达到膜组单元正常工作的流量。

进水流量的设定可以有三种模式:第一种以保证用户用水量的需求而设计,即根据出水流量的要求调节相应的进水流量;第二种以保证进水侧的压力恒定为目标调节进水流量;第三种则是恒流进水,保证进水流量为恒定值。对进水侧压力、出水侧压力及浓水侧压力进行实时监控,并计算出跨膜压差。当某压力值达到高限报警时,由操作员或者程序自动转入相应的处理程序如反冲洗工艺等;当某压力值出现高高报警时,系统自动停机,由操作员检查并排除相应故障。在过滤过程正常进行不出现压力异常的情况下,每隔40min进行一次反冲洗,每隔一天进行一次化学冲洗。其控制流程如图6-36所示。

其中FM相关阀门代表在过滤过程中需要关闭的阀门,它包括V-1017膜组排气阀、V-1002下排水阀、V-1010上排水阀、V-1006空气擦洗进气阀和V-1013反冲洗供水阀。

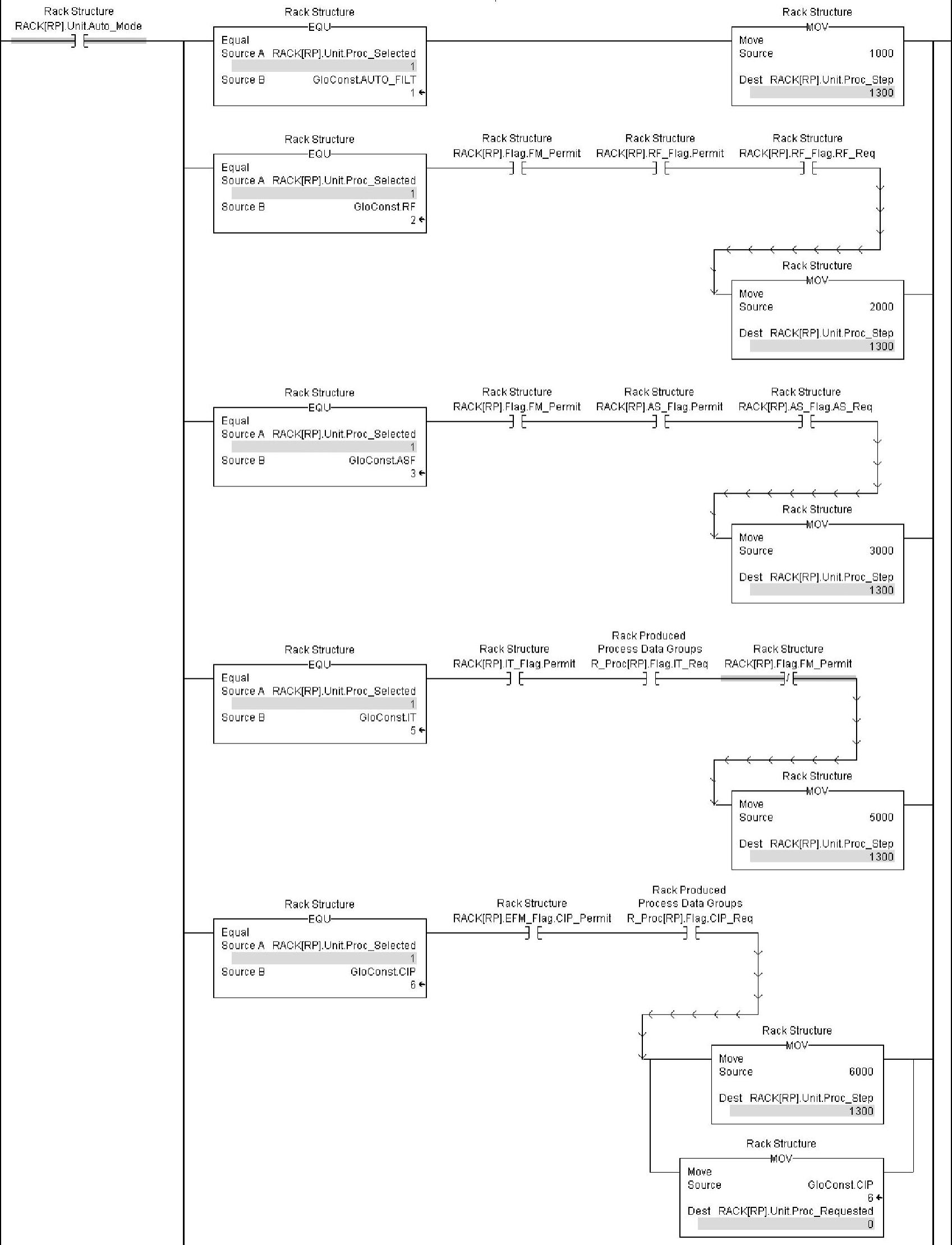

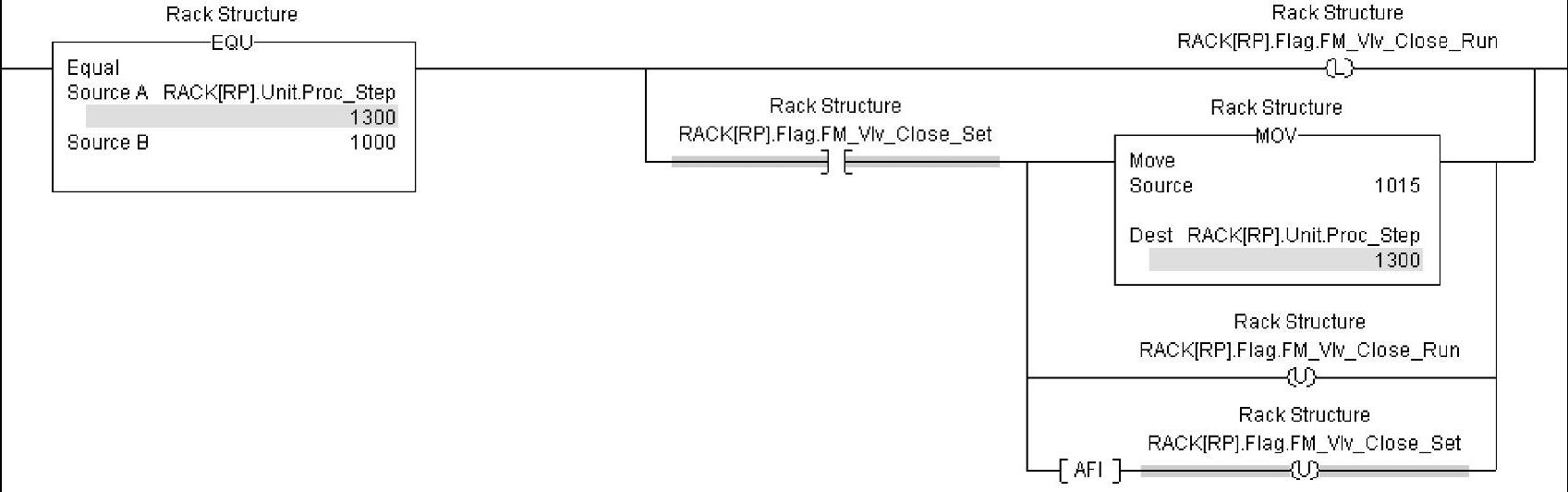

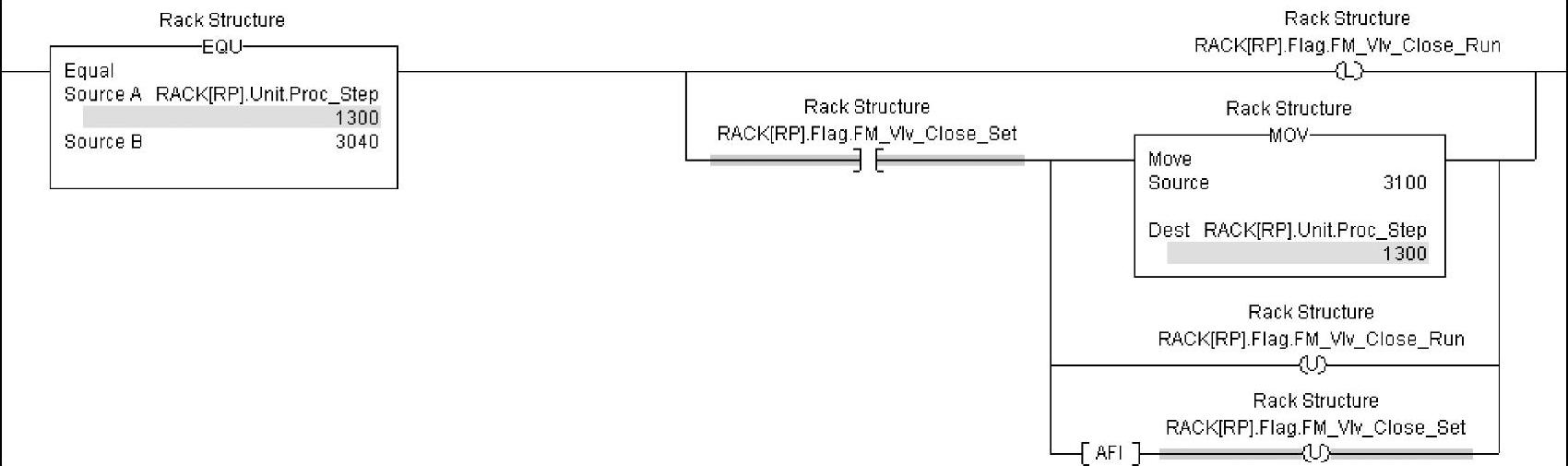

当开始执行自动过滤工艺时,程序将该工艺段的起始步序代码1000写入步序选择变量RACK[RP].Unit.Proc_Step中,开始执行自动过滤过程。置位RACK[RP].Flag.FM_Vlv_Close_Run来关闭FM相关阀门,当所有阀门关到位时置位RACK[RP].Flag.FM_Vlv_Close_Set,同时将1015写入步序选择变量RACK[RP].Unit.Proc_Step中,其程序如图6-37所示。

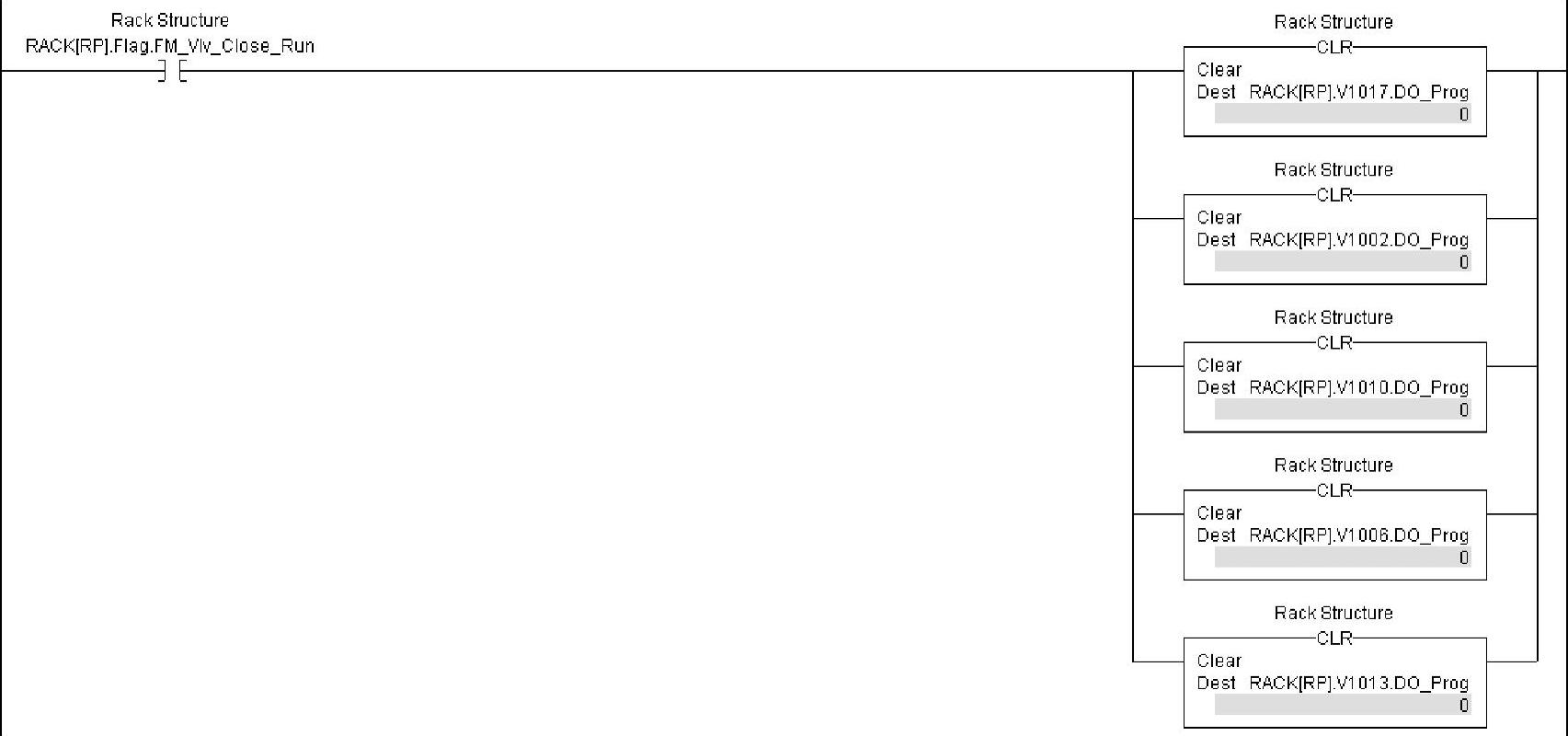

当RACK[RP].Flag.FM_Vlv_Close_Run置位时将阀门的输出清零,即发出阀门关闭命令,如图6-38所示。该部分参看前文阀门控制一节。

图6-35 工艺过程选择程序

图6-36 过滤过程控制流程图

㊀ 1bar=105Pa。

图6-37 开始执行自动过滤过程

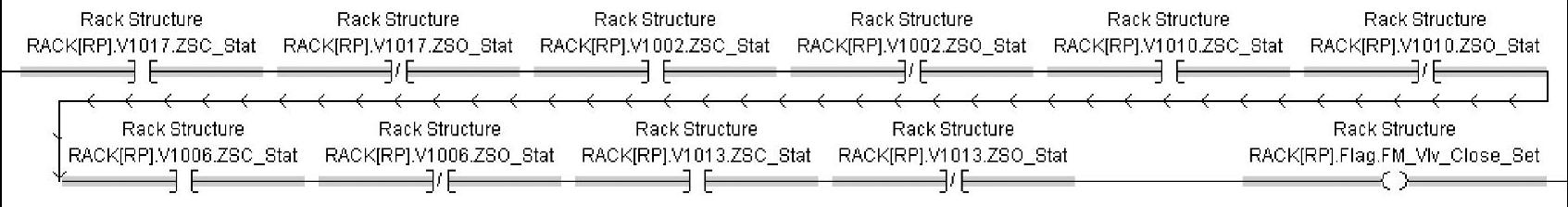

当5个阀门都处于关到位状态时,将标签RACK[RP].Flag.FM_Vlv_Close_Set置位,如图6-39所示。

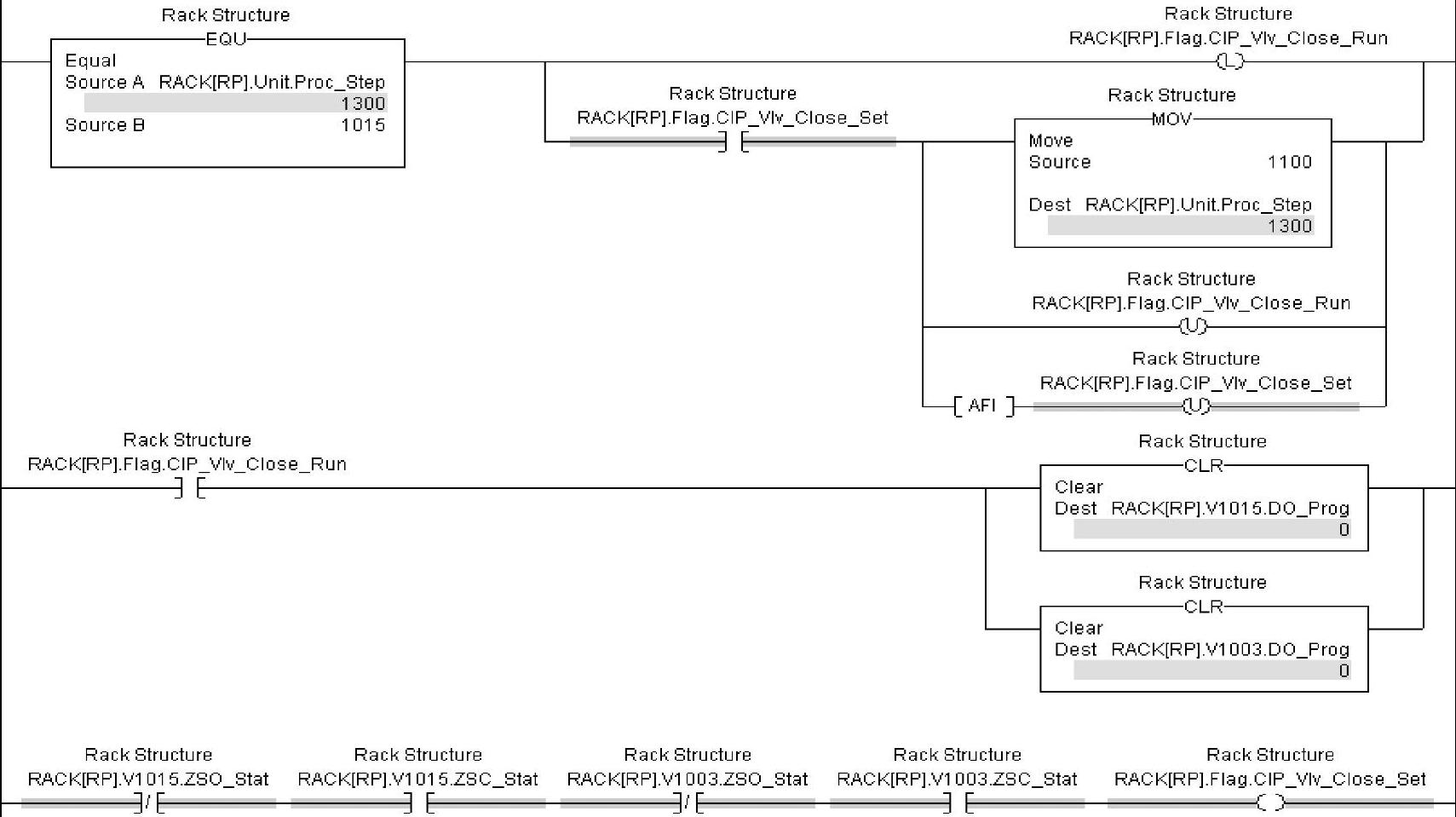

步序1015:关闭CIP化学清洗相关阀门V-1003、V-1015,同时将1100写入步序选择变量RACK[RP].Unit.Proc_Step中,如图6-40所示。

步序1100:打开过滤出水阀门V-1018,并将1200写入步序选择变量RACK[RP].Unit.Proc_Step中。

图6-38 阀门输出清零

图6-39 所有阀门关到位

图6-40 步序1015

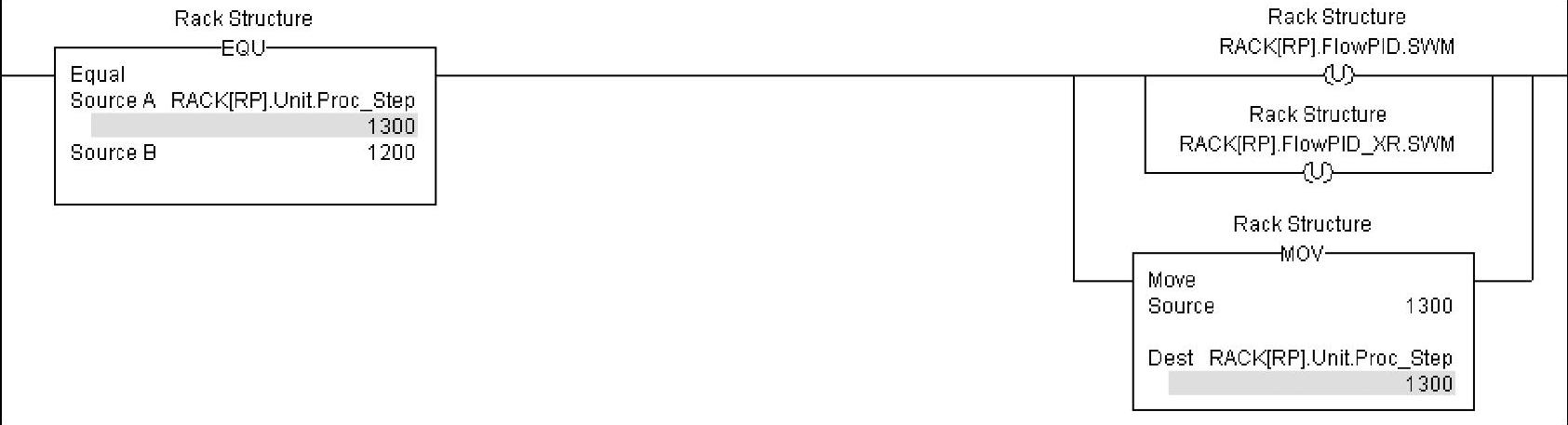

步序1200:打开进水阀门和回流阀门,并通过将PIDE功能块的手动控制请求位清零使PIDE功能块设置为自动模式,同时将1300写入步序选择变量RACK[RP].Unit.Proc_Step中,如图6-41所示。

图6-41 步序1200

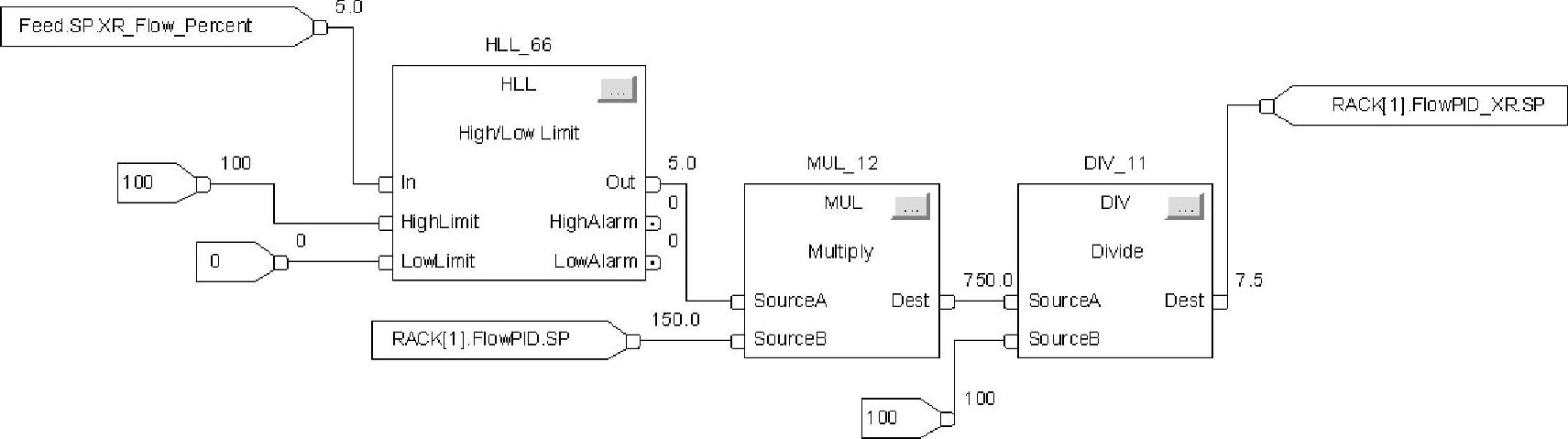

根据工艺要求,循环回水流量按照进水流量值的5%来设置,如图6-42所示。

图6-42 循环回水流量设定

其中RACK[1].FlowPID.SP为膜组1的进水流量给定值,RACK[1].FlowPID_XR.SP为循环回水流量的给定值,Feed.SP.XR_Flow_Percent为百分比设定值。

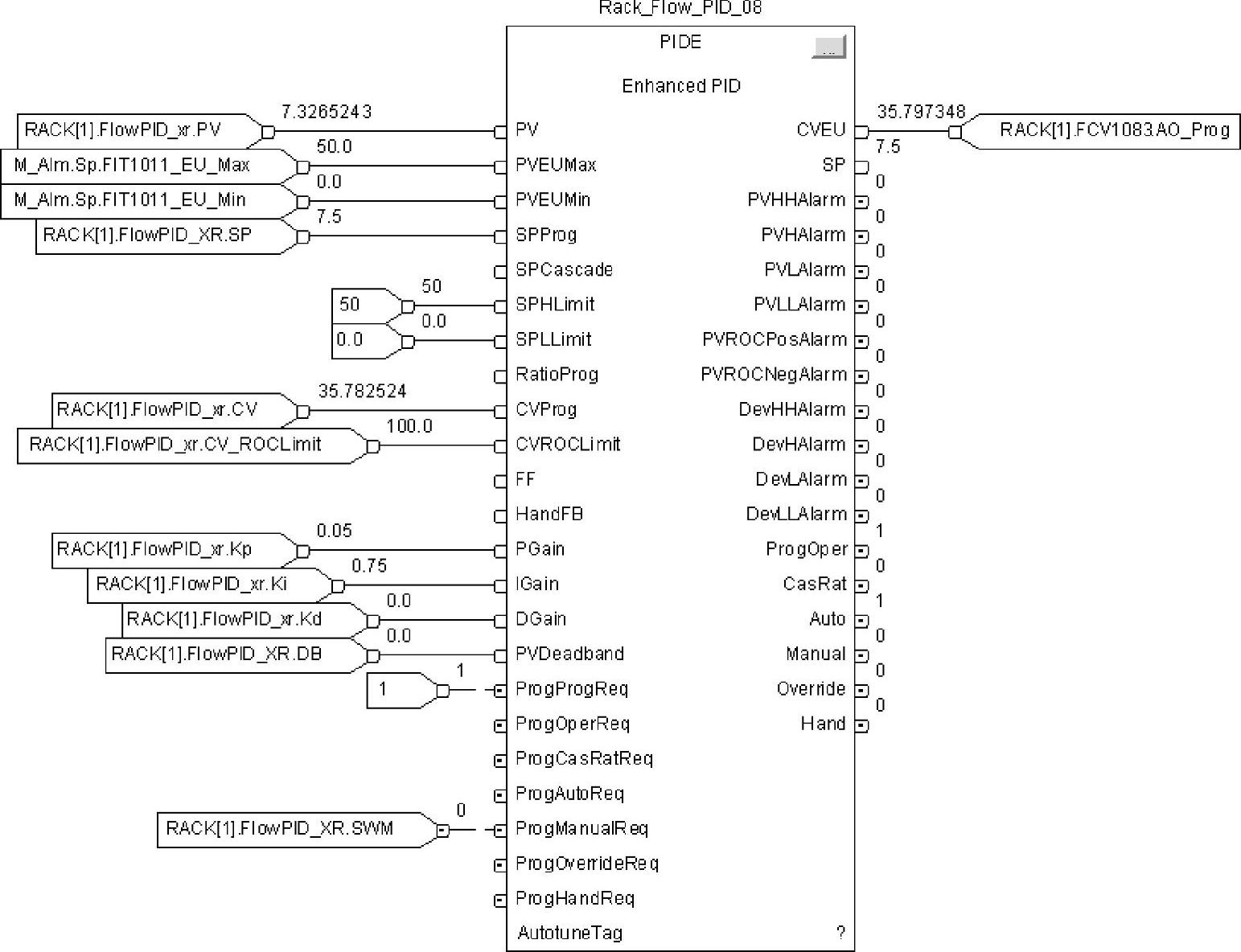

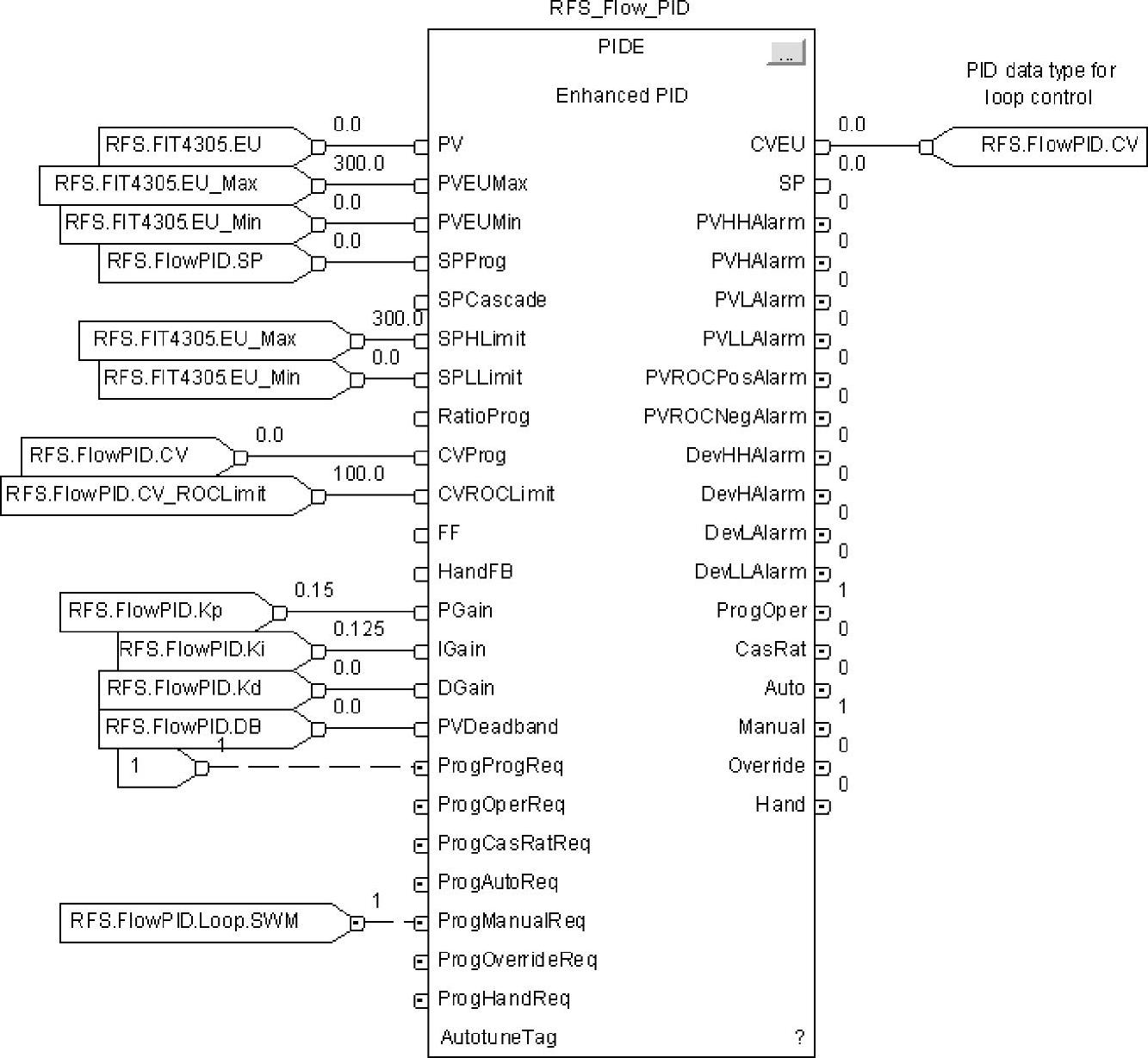

循环回水流量控制回路PIDE功能块组态如图6-43所示。

其中RACK[1].FlowPID_xr.PV为循环回水流量计FIT-1011检测出的回水流量反馈值,RACK[1].FCV1083.AO_Prog为循环回水调节阀FCV1083的开度给定值。PIDE功能块根据流量给定值与实际检测值的偏差大小来调节阀门的开度。

PIDE功能块中PVEUMax、PVEUMin用来设置反馈值的上限和下限;CVProg为PIDE功能块在手动控制模式下的输出CVEU设定值;CVROCLimit用来限制输出CVEU的变化率,避免输出值在短时间内大幅增加而导致设备受损;PIDE功能块的比例、积分和微分参数可以手动设定,也可以利用PIDE功能块的自整定功能自动调节。

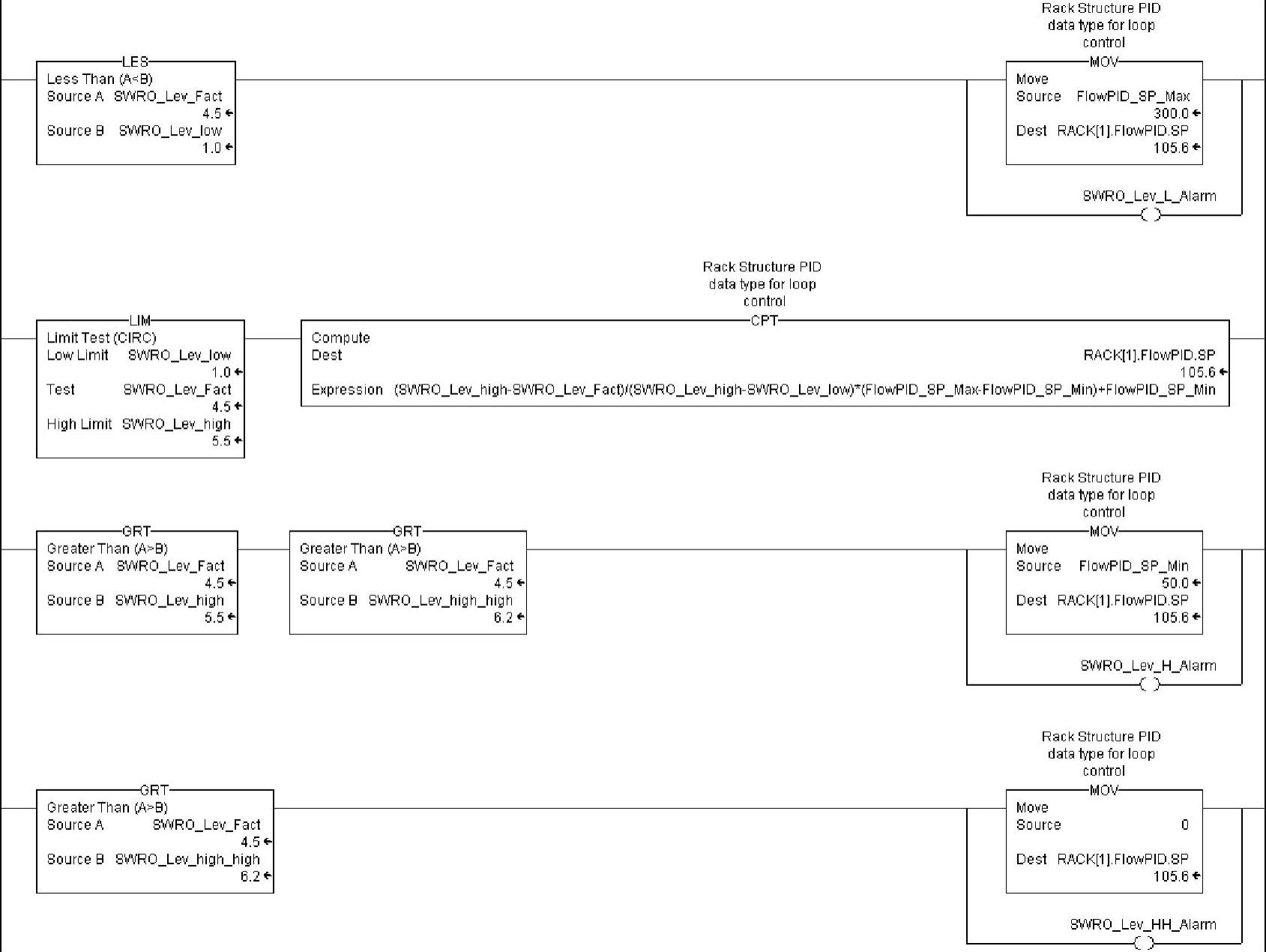

进水流量的给定值按照用水需求量来设定。在该微滤系统中用水需求量是要保证反渗透工艺过程膜组的用水需求,即微滤产水灌的液位要维持在恰当的高度。当液位值低于液位低限时,进水流量取最大设定值为给定值,并发出低液位报警。当液位值在液位低限与高限之间时,进水量按液位的高低作相应调整,液位越低进水量给定值越大,具体按图6-44所示程序中的公式计算。当液位在高限与高高限之间时,进水量取最小设定值为给定值,并发出高液位报警。当液位高于高高限时停止进水,并发出液位高高报警。其控制程序如图6-44所示。

图6-43 循环回水流量控制回路PIDE组态

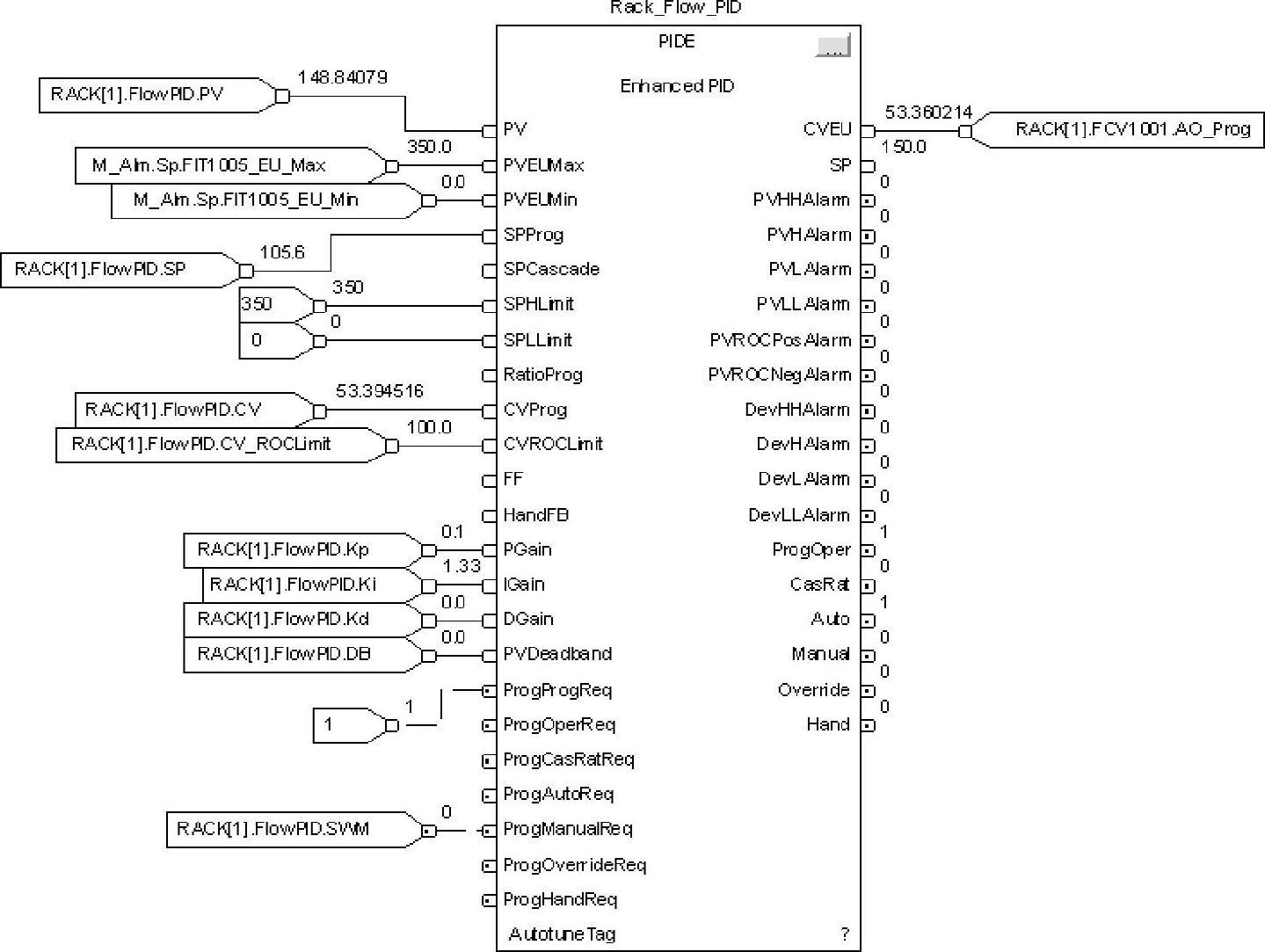

进水流量控制回路PIDE功能块组态如图6-45所示。

其中RACK[1].FlowPID.PV为流量计FIT-1005检测的进水流量反馈值,RACK[1].FCV1001.AO_Prog为进水调节阀FCV1001的开度给定值。(www.daowen.com)

在过滤过程中,需要对其进水泵进行控制。开启进水泵并启动过滤过程计时器,过滤时间设定为60min,60min过后系统停机,并发出反冲洗请求。进水泵控制主要是根据进水总管压力值来对进水泵变频器的频率进行调节。进水泵共两台,当一台进水泵能满足进水总管压力要求时,两台进水泵按照运行时间交替运行,运行中的水泵通过变频器调节频率以保证进水总管的压力维持在2.5Bar;当一台进水泵无法满足压力要求时,两台泵同时运行,一台泵工频运行,另外一台泵变频运行,压力的调节则是通过PIDE功能块指令来实现。

在系统运行过程中不断对进水侧压力、出水侧压力以及计算出的跨膜压差值进行监控,并且所有模拟量连续信号报警均延迟10s,以保证基本滤除误报信号和瞬间信号,维持系统的稳定性和可靠性。

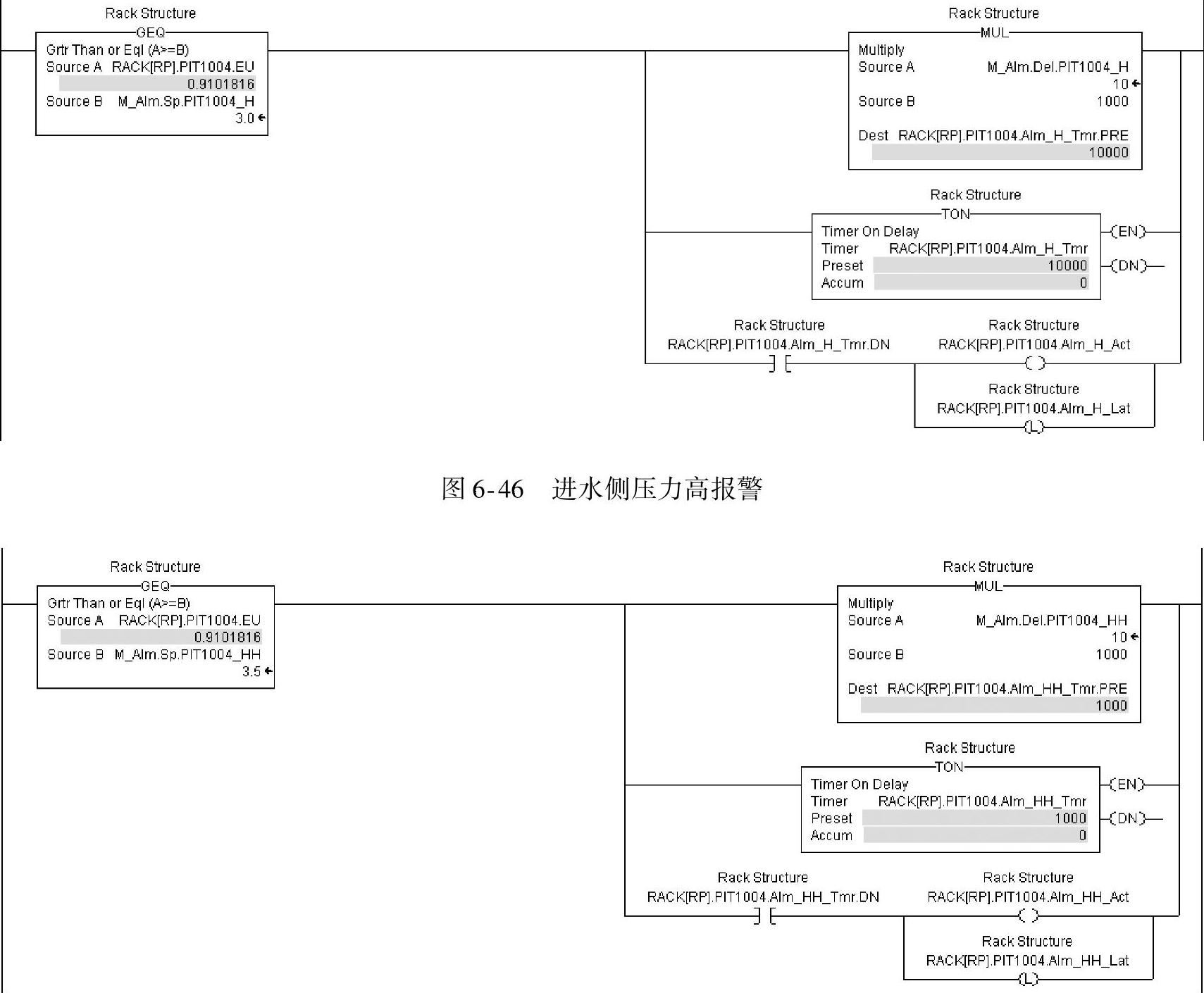

当进水侧压力大于3.0Bar时提示高报警,如图6-46所示。

当进水侧压力大于3.5Bar时提示高高报警,如图6-47所示。

同样当出水侧压力大于1.5Bar时提示高报警,当出水侧压力大于2.0Bar时提示高高报警。其程序与进水侧压力报警类似。

图6-44 进水流量给定控制及液位报警

图6-45 进水流量控制回路PIDE组态

图6-47 进水侧压力高高报警

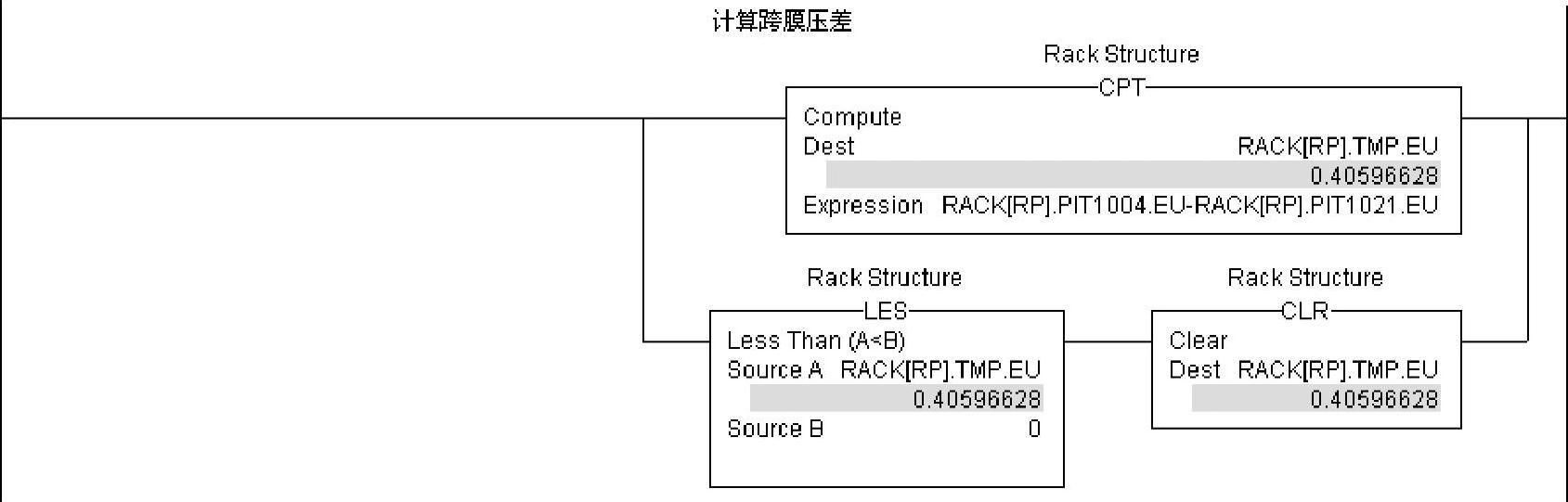

该微滤系统跨膜压差值(TMP)=进水侧压力-出水侧压力,当出水侧压力大于进水侧压力时,将TMP值赋为0,如图6-48所示。

图6-48 跨膜压差值的计算

跨膜压差为使水透过膜提供所需的驱动力,孔径越小的膜所需的跨膜压差越大。当膜组正常工作时,跨膜压差应控制在高限值以内。跨膜压差的值过高时,证明膜污染严重,需要进行反冲洗或者化学清洗。

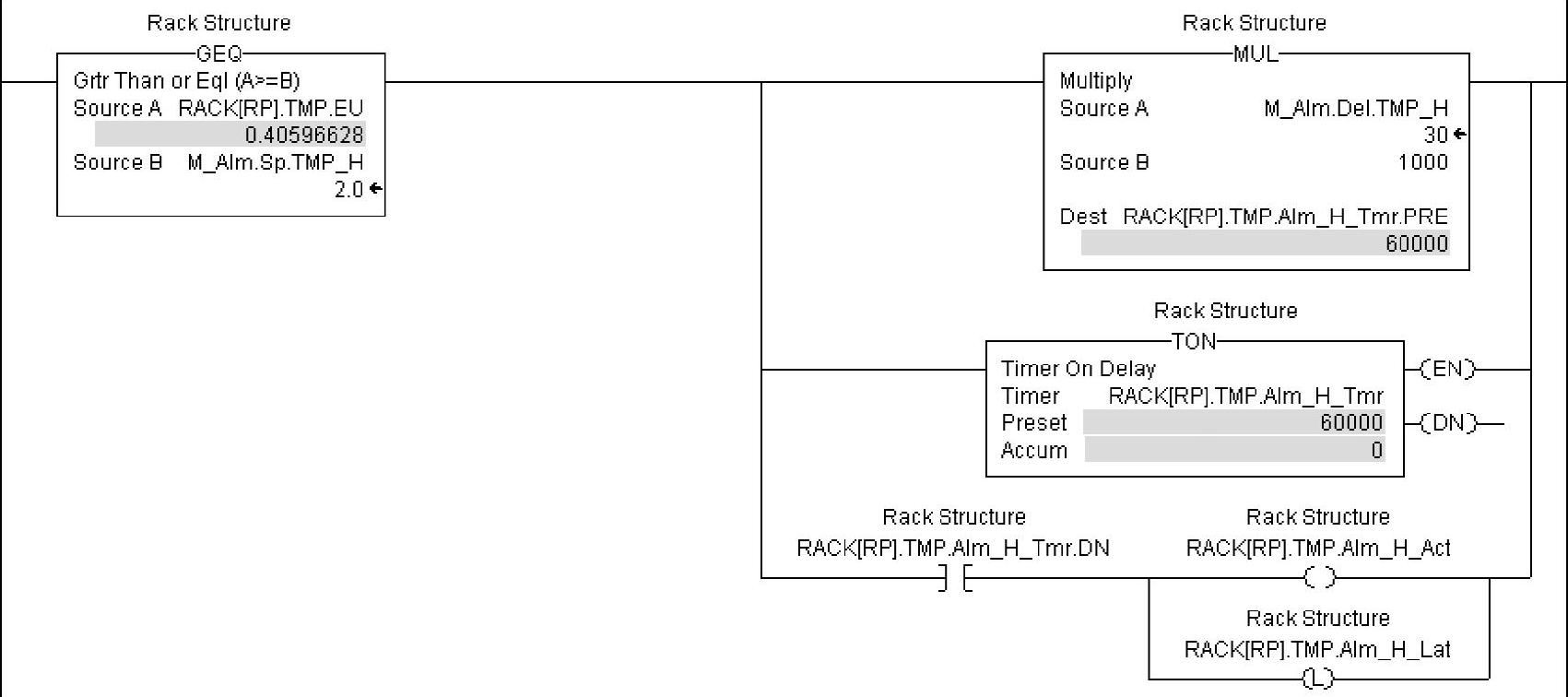

在本系统中,当跨膜压差TMP值大于2.0Bar时,提示高报警,如图6-49所示。

图6-49 跨膜压差高报警

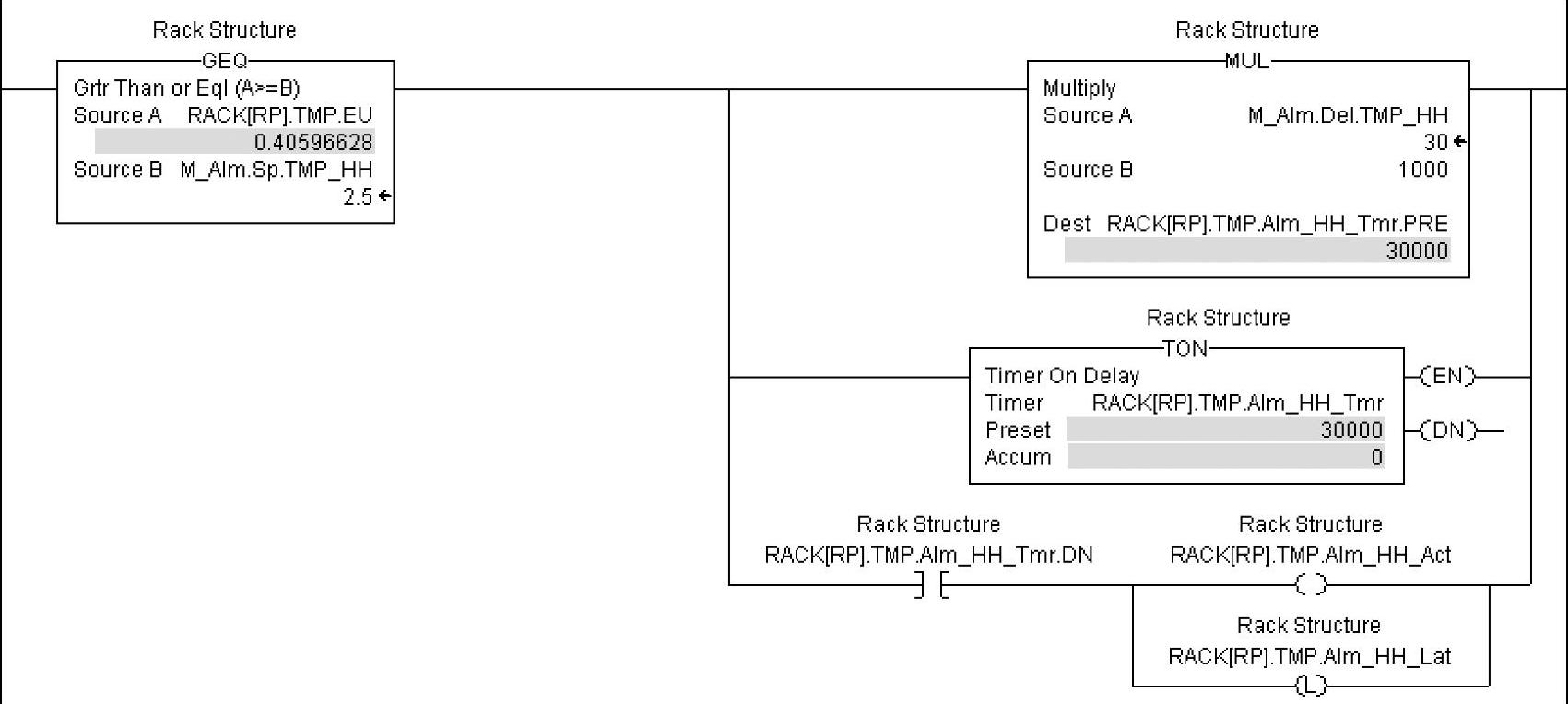

当跨膜压差大于2.5Bar时提示高高报警,系统停机准备进行反冲洗工艺,如图6-50所示。

图6-50 跨膜压差高高报警

4.反冲洗过程程序分析

当自动过滤过程达到设定时间或者在过滤过程中跨膜压差TMP值超过高限时,自动开始执行反冲洗程序,当然,操作员也可以在上位机上手动启动反洗程序。在不同的水质情况下,反洗的频率可以适当调节,水质越差反洗频率应越高即每个过滤周期应该越短。

在同一时间里,4个膜组单元中只能有一个膜组进行反冲洗工艺,其它膜组处于停机状态或者过滤状态,以满足产水量的需求。反冲洗结束后膜组自动转入到过滤过程。

反冲洗可分为单纯的水冲洗和气水联合冲洗。气水联合冲洗能够更有效的去除膜表面的污染物,清洗效果更好,因此条件允许的情况下尽量选择气水联合冲洗。

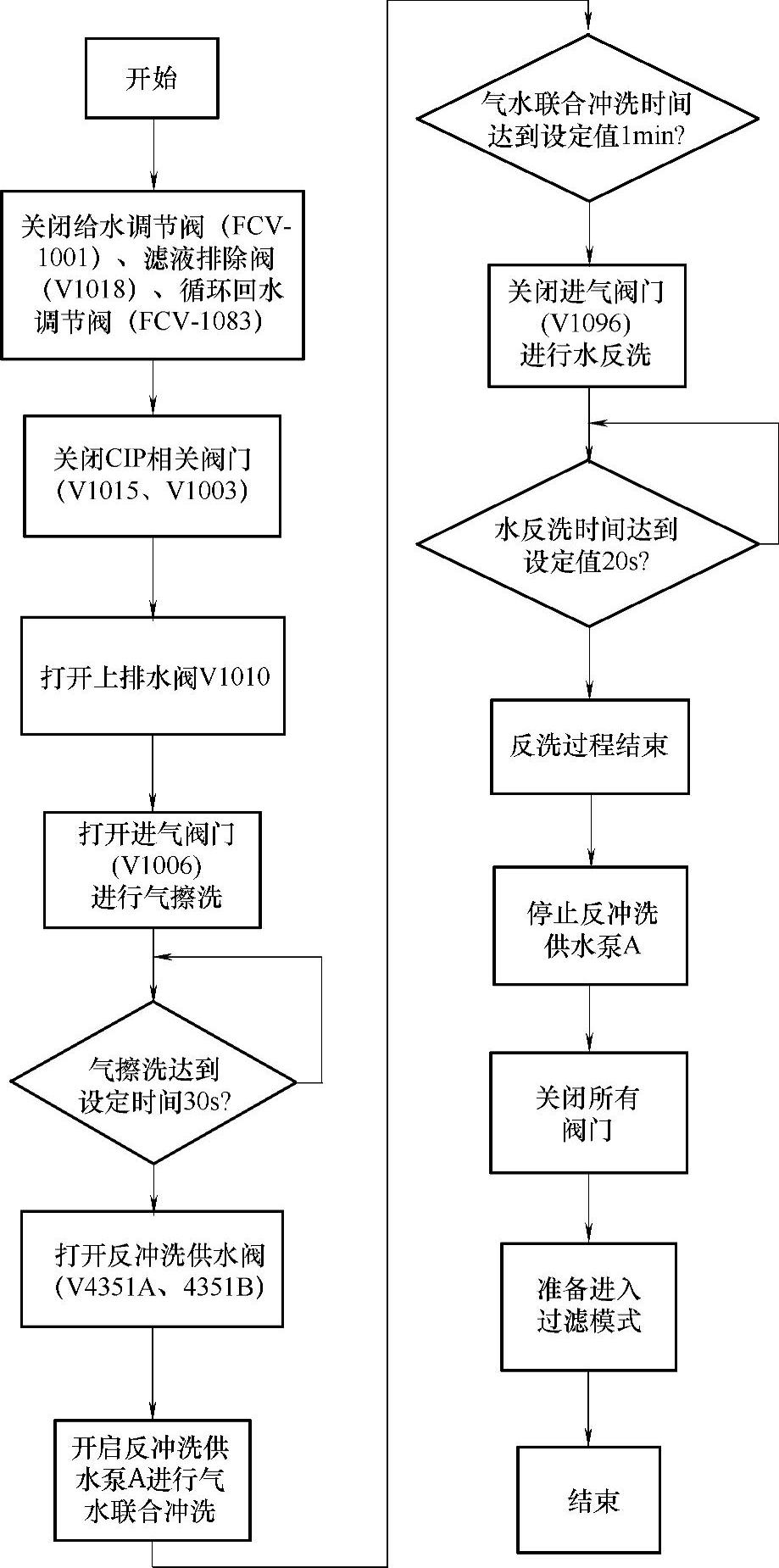

气水联合冲洗主要分为4个步骤来完成:首先设置相关阀门的开闭使系统进入反冲洗模式;之后打开进气阀门进行30s的空气擦洗,以使膜表面的污染物产生震动;再打开反冲洗阀门和反冲洗水泵进行1min的气水联合冲洗;最后关闭进气阀门,进行20s的单纯水反洗。

在反洗过程中,反洗水的流量采用恒流模式,通过PIDE功能块调节反冲洗泵变频器的频率来实现控制。反冲洗的气流量按照50m3/h来控制。其控制流程如图6-51所示。

图6-51 反冲洗控制流程图

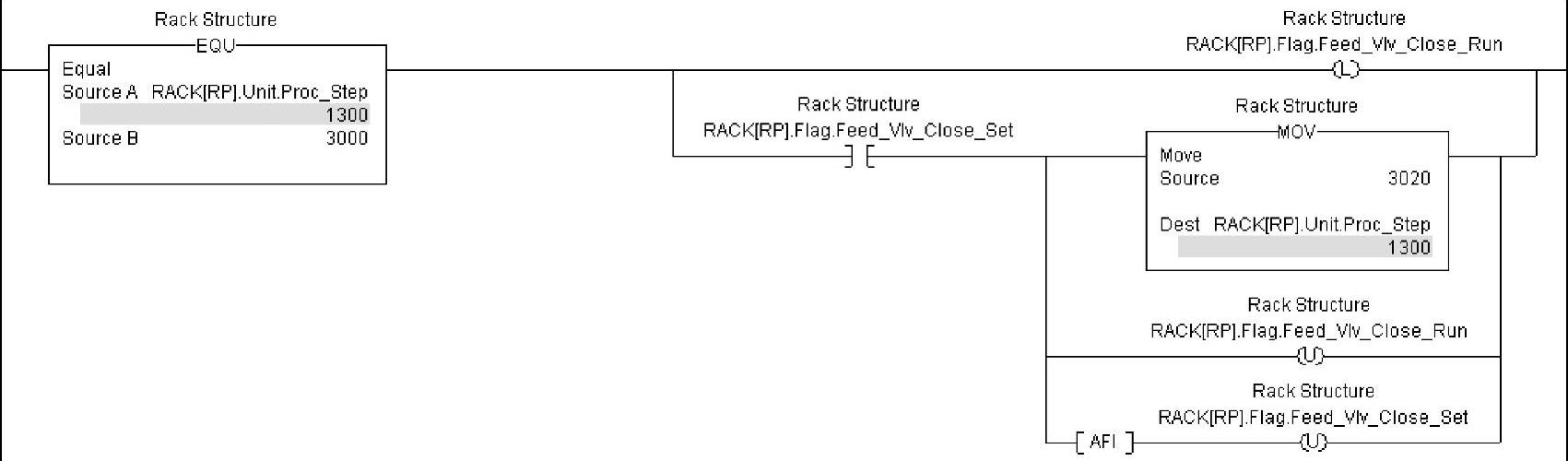

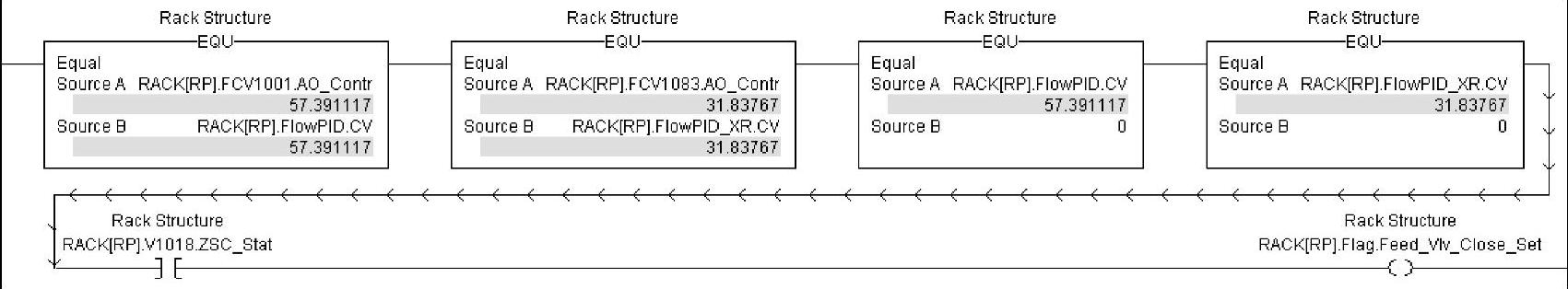

气水联合反冲洗过程起始步序号为3000:首先关闭给水调节阀FCV-1001和循环回水调节阀FCV-1083及滤出水阀V-1018,当收到3个阀门均已关闭的状态反馈信号即标签RACK[RP].Flag.Feed_Vlv_Close_Set置位时,将步序3020赋给步序选择变量RACK[RP].Unit.Proc_Step。其程序如图6-52所示。

图6-52 气水联合反冲洗过程起始步序3000

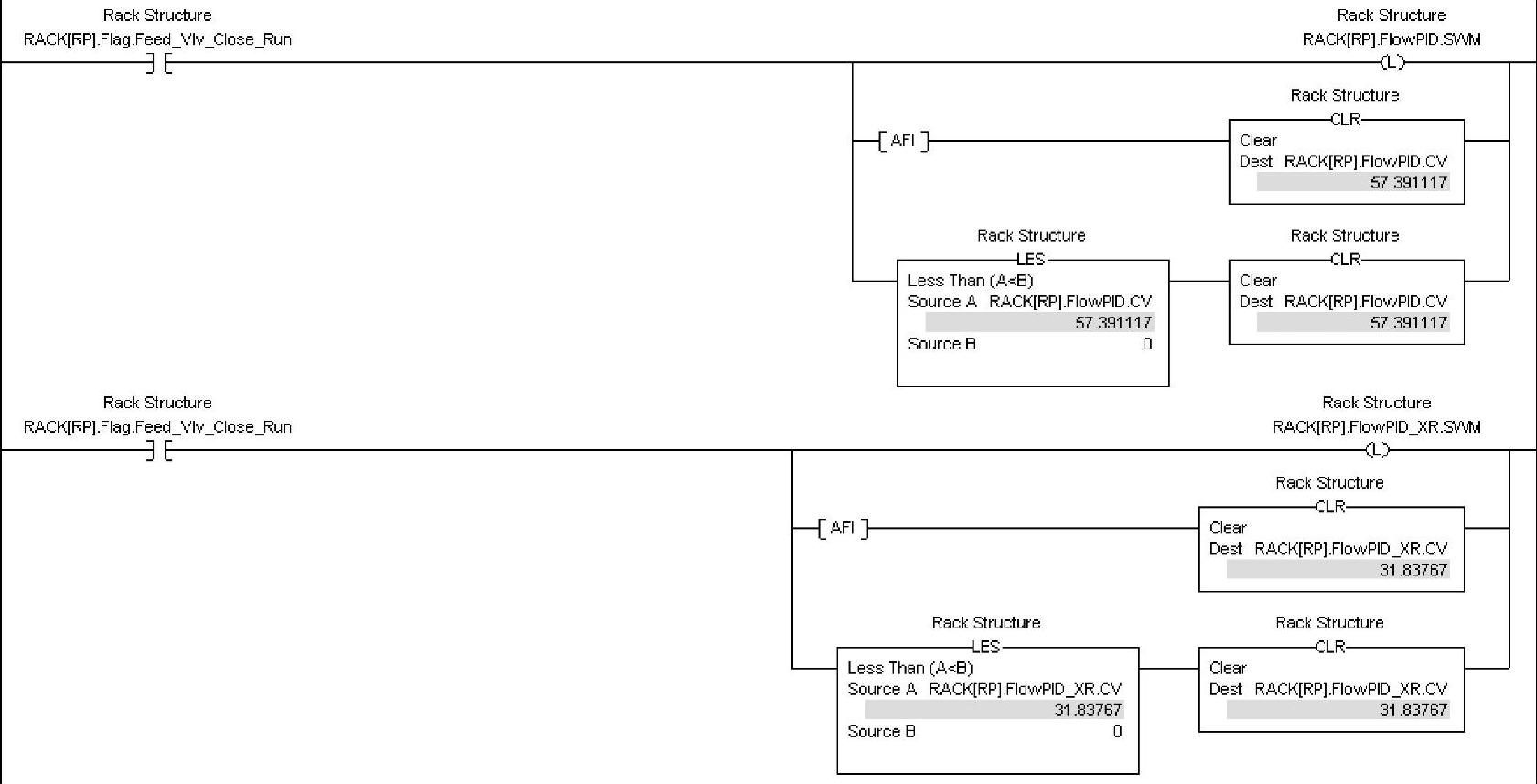

标签RACK[RP].Flag.Feed_Vlv_Close_Run是给水调节阀和循环回水调节阀的关闭命令。而这两个阀门是可调节开度阀门,其输出为模拟量,发出关闭命令是通过将控制该阀门的PIDE功能块切换到手动模式,并将功能块的输出(阀门开度值)清零来实现的,如图6-53所示。

图6-53 给水调节阀和循环回水调节阀的关闭控制

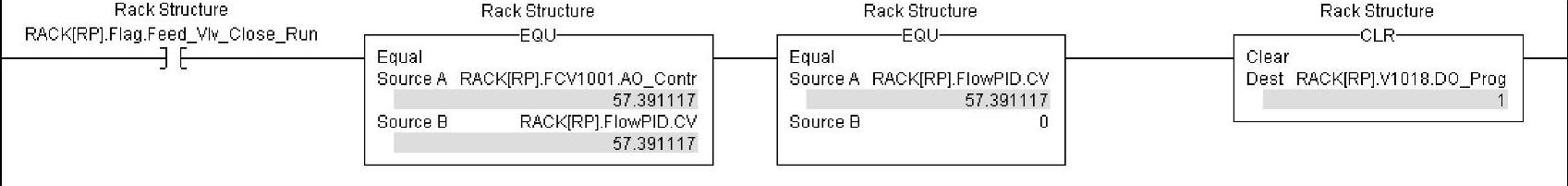

当进水调节阀和循环回水调节阀关到位后,关闭滤出水阀V-1018,如图6-54所示。

图6-54 滤出水阀的关闭控制

当两个调节阀门的开度值输出为零且滤出水阀关到位时,置位RACK[RP].Flag.Feed_Vlv_Close_Set标签,即3个阀门均关闭的状态反馈,如图6-55所示。

图6-55 阀门均关闭的状态反馈

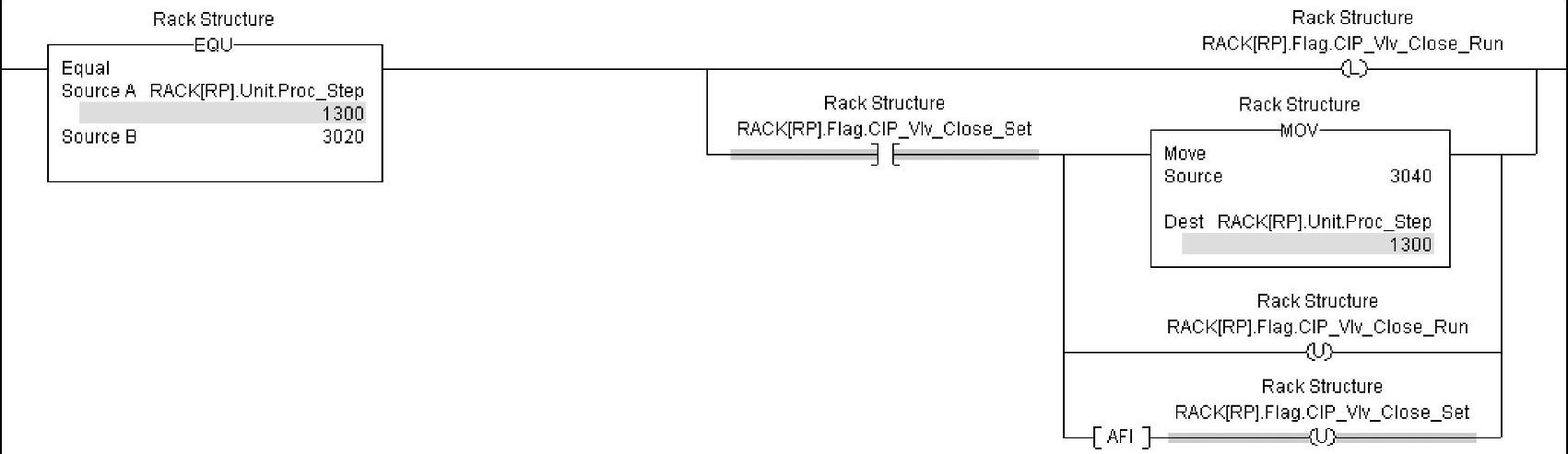

步序3020:用来执行CIP化学清洗相关阀门的关闭操作,如图6-56所示。

图6-56 步序3020

步序3040:关闭FM相关阀门(参看过滤过程),如图6-57所示。

图6-57 步序3040

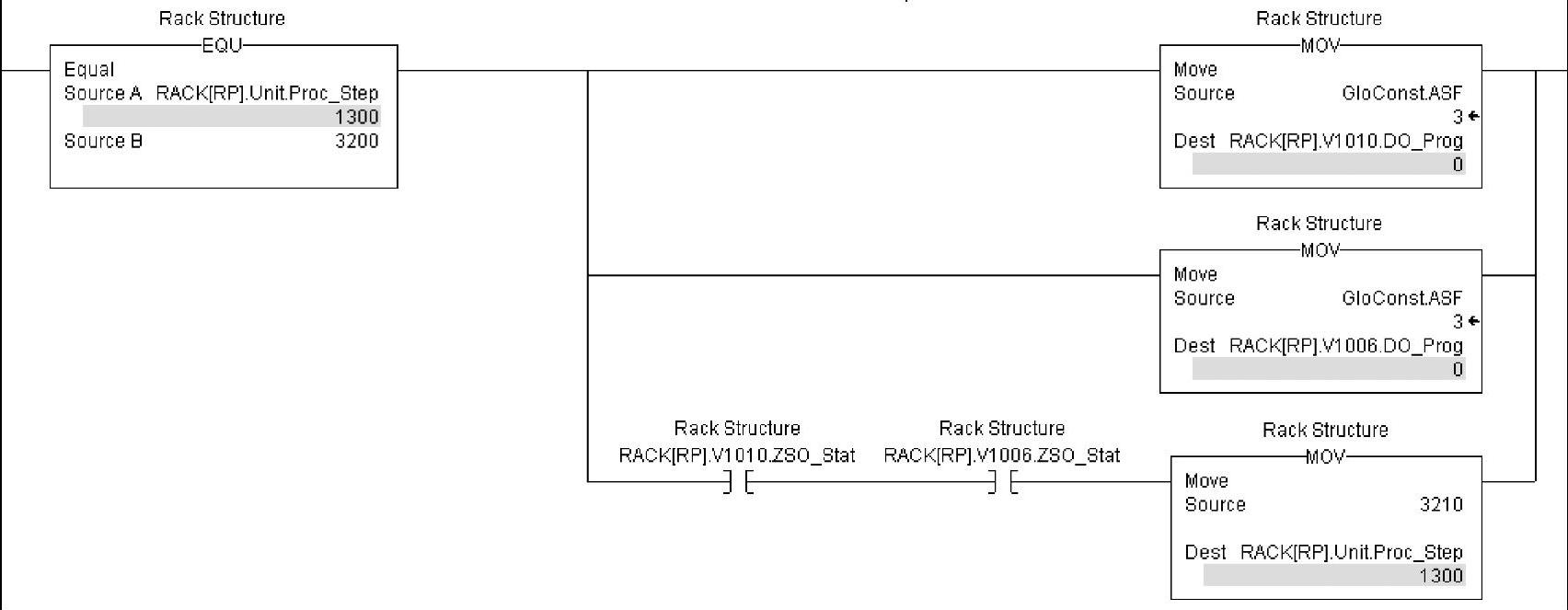

步序3100:打开上排水阀V-1010和进气阀门V-1006,如图6-58所示。

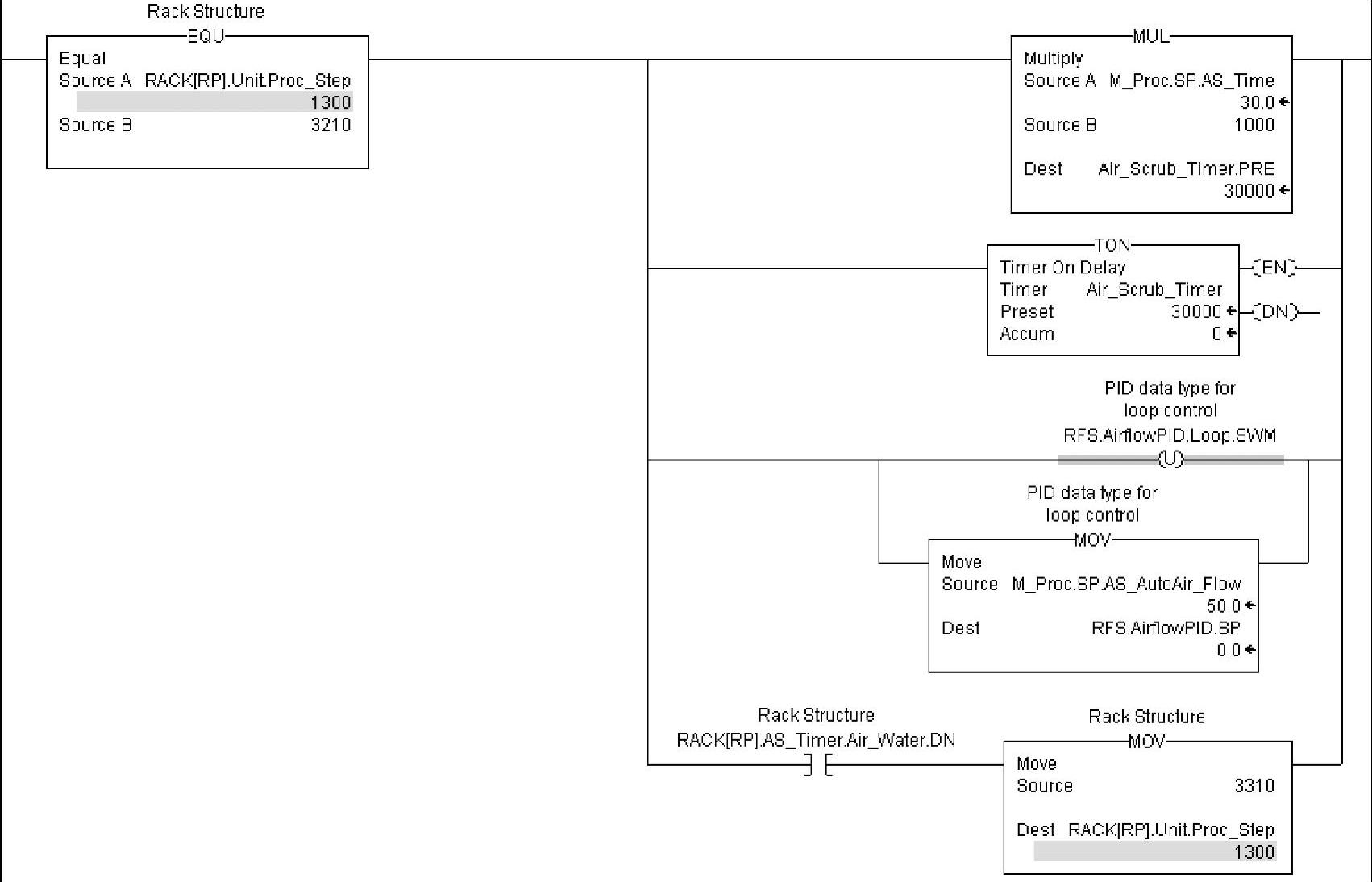

步序3210:打开空气擦洗进气可调节阀门,开始空气擦洗。设置进气流量为50m3/hr,同时启动计时器,设定时间为30s,时间到后执行步序3310,如图6-59所示。

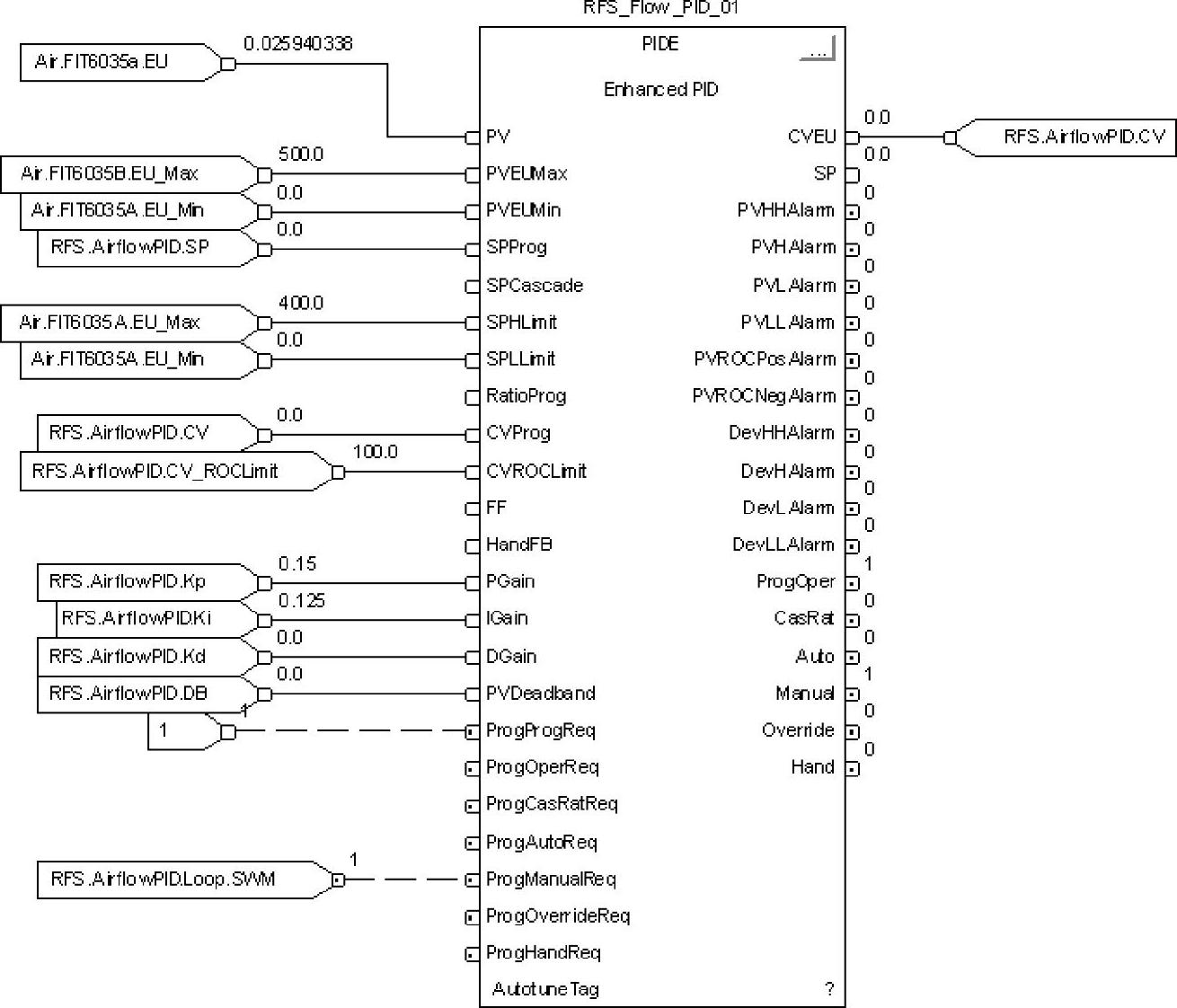

气流量控制回路PIDE功能块组态如图6-60所示,其原理与水流量控制类似。

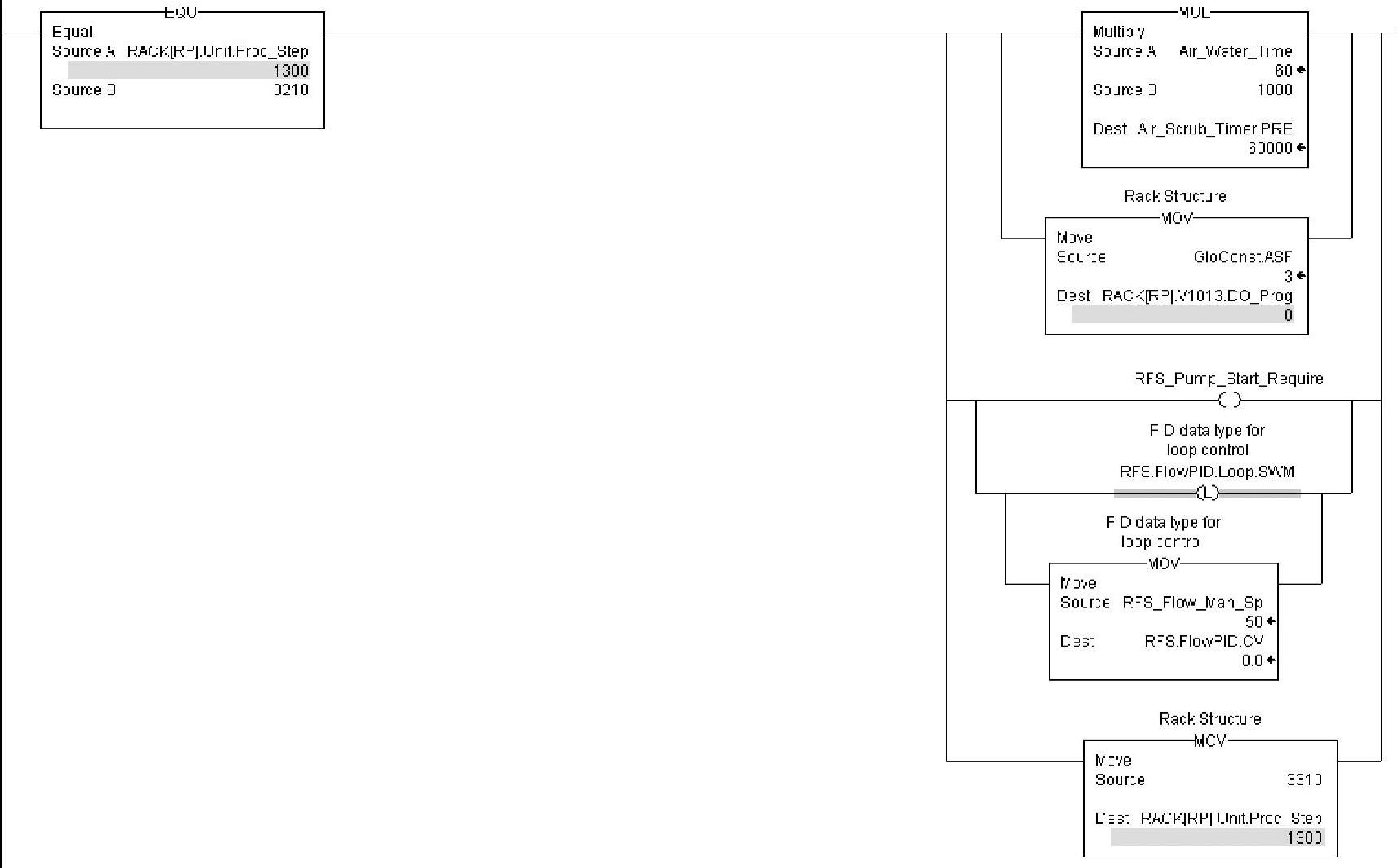

步序3210:打开反冲洗进水阀门V-1013并起动反冲洗水泵,水泵采用变频控制,通过PIDE功能块进行频率的调节。先将PIDE功能块设置为手动模式,即变频器先按照手动频率设定值来运行,设定气水联合冲洗时间为60s,如图6-61所示。

图6-58 步序3100

图6-59 步序3210(1)

图6-60 空气擦洗气流量控制回路PIDE组态

图6-61 步序3210(2)

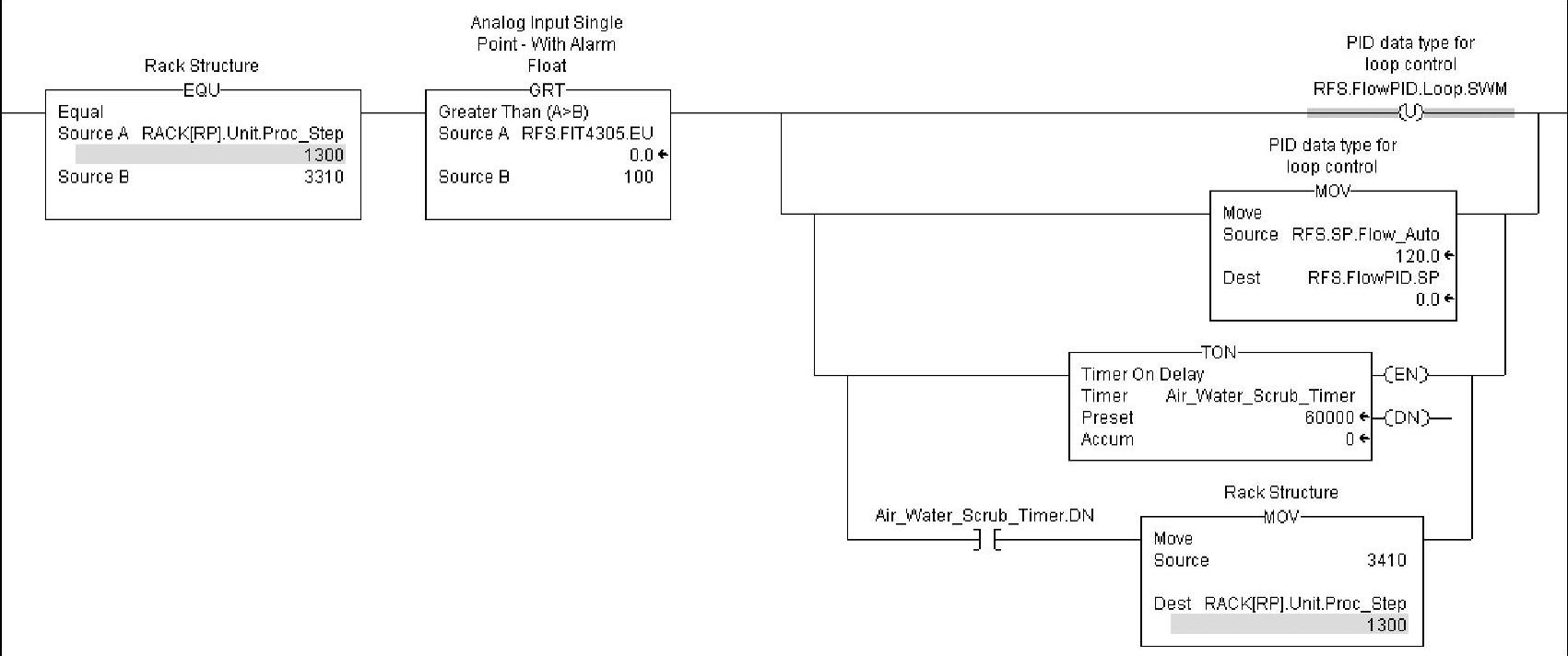

步序3310:当反冲洗流量大于100,即接近反冲洗水量设定值时,将PIDE功能块切换到自动模式,使变频器的频率随着水量的变化自动调整,从而将水量维持在设定值120L/(m2·h),如图6-62所示。

图6-62 步序3310

反冲洗水量控制回路的PIDE功能块的输出CV为反冲洗泵变频器的频率给定值,如图6-63所示。

图6-63 反冲洗水量控制回路PIDE功能块组态

当气水联合冲洗结束时,执行步序3410。该步为单独水冲洗,即关掉进气阀门,20s后依次关掉反冲洗进水泵、反冲洗进水阀门、上排水阀门。反冲洗过程结束后,准备开始过滤工艺。

5.维护清洗分析

气水联合反冲洗和混凝预处理均能在一定程度上控制膜污染,但随着过滤时间的延长,不可逆膜污染物逐渐积累,导致过滤阻力逐渐增加。系统运行很短的时间,跨膜压差TMP值就会增长到设定的上限值,此时必须进行化学清洗。化学清洗是使用氧化剂、酸碱等化学剂对膜进行浸泡和清洗,是一种去除膜污染相对有效的方法。但酸碱和氧化剂等药剂的频繁使用必然影响到膜的寿命,而且清洗废液会造成二次污染,因此应尽量降低化学清洗的频率。

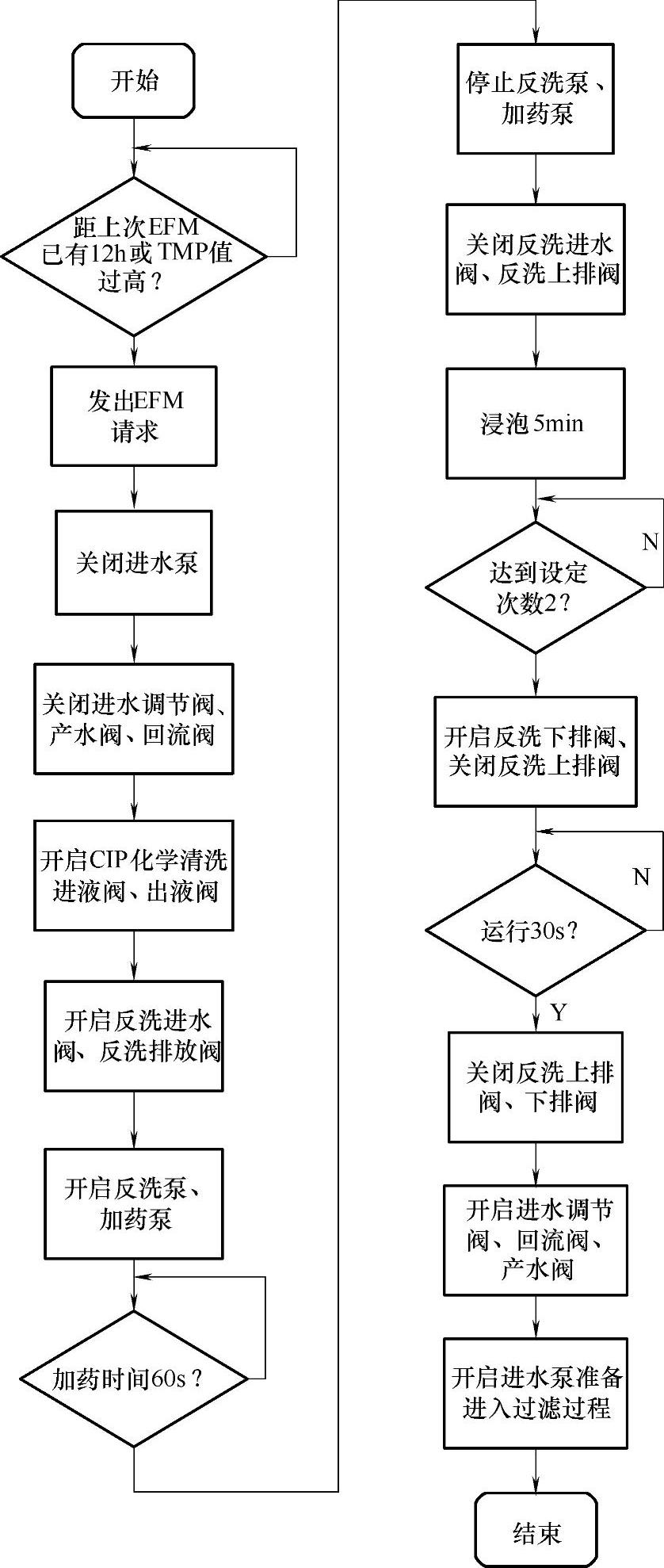

为了减少化学清洗,并且消除不可逆膜污染的积累,引入维护清洗(EFM)工艺。EFM是一种在线通量维护和膜污染控制的工艺方法。其主要操作是向膜分离池里加入较低浓度的NaClO和NaOH,然后循环进行浸泡,对膜进行短时间的清洗。NaClO和NaOH可以有效去除微生物和蛋白质等有机污染物。EFM是一种物理和化学相结合的清洗方法,因此能够有效地去除膜污染,恢复膜的透水能力。

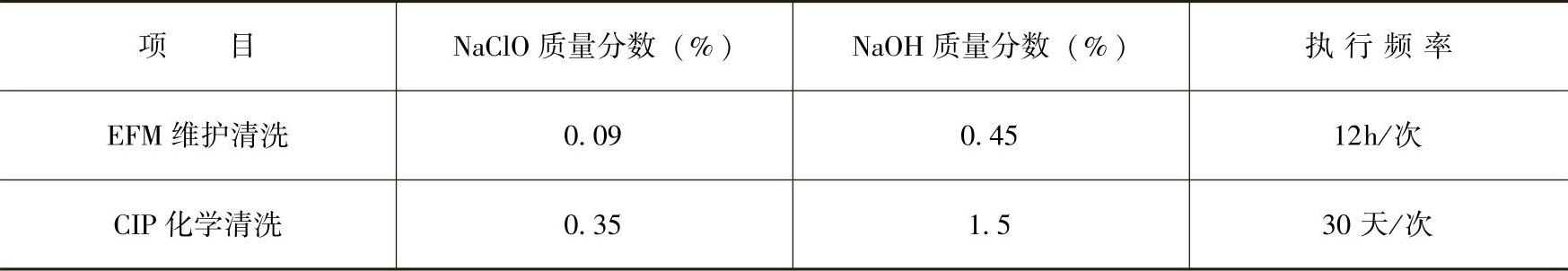

EFM与化学清洗的主要区别见表6-14。EFM使用的NaClO和NaOH溶液浓度远远低于化学清洗的浓度;EFM维护清洗的执行时间也远远小于化学清洗,因此,药剂对膜的影响较小。

表6-14 EFM维护清洗与CIP化学清洗的比较

EFM工艺流程如图6-64所示。

该部分工艺段的程序步骤比较多,但并不复杂。整体上是根据工艺的要求按照一定的顺序一步步的执行。读者可以根据前文所述的编程方法或者运用RSLogix5000编程软件所提供的顺序功能图语言来方便的设计程序。

6.CIP化学清洗

CIP化学清洗同EFM维护清洗的流程大致相同,区别在于CIP化学清洗药剂的浓度更大,每次药剂在膜组中浸泡的时间更长,一般为1h左右。由于药剂具有腐蚀性,高浓度药剂的长时间浸泡会使膜组的使用寿命降低,因此CIP化学清洗的频率越低越好,一般一个月左右清洗一次。

图6-64 EFM控制流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。