膜分离技术是指利用人工合成的高分子膜使溶剂与溶质或微粒隔断,在膜两侧使水与水中各类成分之间的运输推动力形成差异,把预去除的成分分离出去的方法。与传统过滤器的不同之处是膜可以在离子或分子范围内进行分离,不需发生相的变化和添加助剂。

以电动势为推动的方法有电渗析和电渗透,其中使溶质通过膜的方法称为渗析,使溶剂通过的称为渗透;以压力差为推动力的有压力渗析、反渗析(RO)、超滤(UF)、微滤(MF)、纳滤(NF)等;以浓度差为推动力的有扩散渗析和自然渗透。膜技术属于物理分离,不发生相变,能量转化率高,分离效率高,节能效果好,操作简单,易于实现自动化,是很有前途的水处理技术。电渗析、反渗透主要去除水中离子、小分子物质;超滤、微滤主要去除水中大分子物质,纳滤介于反渗透和超滤之间,传统的过滤主要是去除水中悬浮物及颗粒物质。

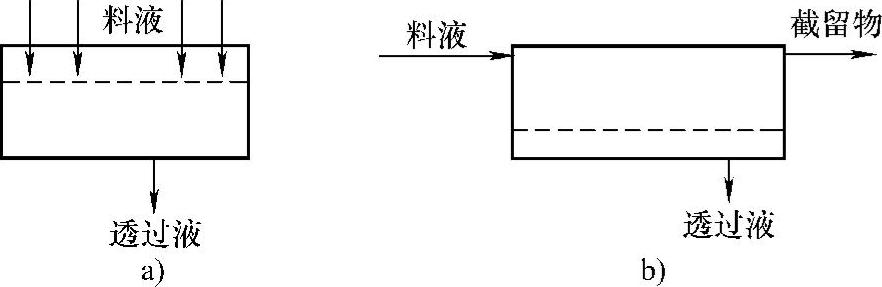

膜过滤有两种方式:全程过滤(Full-flow Filtration)和错流过滤(Cross-flow Filtra-tion),如图6-21所示。全程过滤的操作时间延长,膜污染加剧,膜的渗透速率下降,因此,必须周期性清洗膜表面或更换膜,是间歇式工作。错流操作中,料液流经膜表面时产生的剪切力把膜表面上滞留的颗粒带走,可有效地控制浓差极化和滤料堆积,可长时间操作并保持较高的膜通量。污水处理中一般用错流操作。

图6-21 全程过滤和错流过滤示意图

a)全程过滤 b)错流过滤

1.反渗透

反渗透(RO)是一种高效节能技术,将进料中的水和离子分离,达到纯化和浓缩的目的,无变相。一般不需加热。工艺简单,能耗低,操作和控制容易,使用范围广。反渗透膜只允特定物质通过,其它物质部分或全部被截留。膜的溶质和渗透水通量取决于所选择的膜材料、膜制备方法和膜的结构。

反渗透是在压力(1~10MPa)下,截留组分为0.1~1nm的小分子溶质,使溶液中的水通过反渗透膜,达到分离、纯化、提取和浓缩的目的,它可有效地去除有机物、胶体、病毒和细菌。净化工艺被破坏时,仅降低了装置的出水量,净化效果未变。目前膜组件的生产已相当成熟,膜的脱盐率高达99.3%,透水量大大增加,抗污染和抗氧化能力加强,设备的运行管理较为简单。膜性能提高,高压泵和能量回收装置的效率也不断提高。

反渗透中水的回收率在75%左右,COD、BOD去除率85%以上,同时脱除含氮化合物、氯化物和磷。使用时应有必要的预处理工艺,防止膜堵塞,可采用过滤、活性炭吸附等预处理工艺。

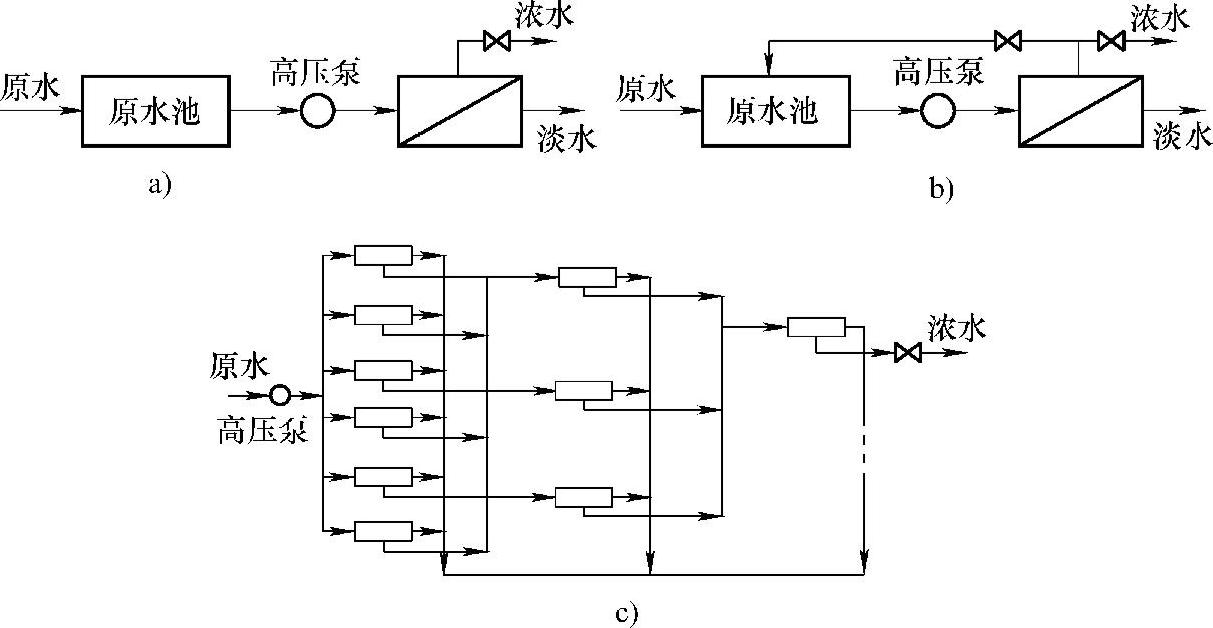

布置方式采用单程式、循环式和多级串联式,如图6-22所示。

单程式中,原水一次通过反渗透膜装置分别以浓水和淡水排走,常通过提高流速来防止浓差极化所造成的透水量减少和膜污染。在循环系统中,一部分浓水回流到原水池中,并和新补充的水混合作为供水,可提高回收率。处理水量大时,改为串联式,淡水不断流走,为变成一定的流速尽可能地抑制膜表面的浓差极化提高回收率,膜组件应逐渐减少。

图6-22 反渗透工艺的三种方式

a)单程式反渗透工艺 b)循环式反渗透工艺 c)多级串联式反渗透工艺(https://www.daowen.com)

2.超滤

(1)超滤的基本原理

超滤膜的物理结构具有不对称性,实际上可分为两层,一层是超薄活化层,孔径为5.0~20.0nm,对溶液的分离其主要作用;另一层是多孔层,孔径约0.4μm,具有很高的透水性。有许多学者从不同角度分析和探讨了过滤的原理。索里拉金认为,超滤是一种筛孔过滤过程,膜的分离特性由溶质-溶剂-膜材质的相互作用决定,相互作用包括静电力、范德华力、氢键力;溶质分子在膜的表面或膜孔壁上受到排斥或吸引都将影响到膜对溶质的分离能力,溶质分子尺寸与膜孔尺寸的相对大小也将影响到膜的分离效果。

超滤膜的微孔孔径约在0.005~0.1μm,介于微孔滤膜与反渗透膜之间,所以,有人提出了超微过滤和疏松反渗透的新建议。超滤不可能是单纯的物理筛分过程,特别是超滤处理的大分子有机物、蛋白质、胶体等,这些物质与膜材料间的相互作用产生的物化影响不能忽视,孔径大于膜孔径的溶质在膜表面被截留,实现筛分,粒径与膜孔径差不多的溶质在孔中截留易引起堵塞。

(2)工艺

超滤装置和反渗透装置类似,主要膜组件有板框式、管式、螺旋式、毛细管式、帮条式及中空纤维式等。板框式组件首先应用于大规模超滤和反渗透系统,这种多孔膜支撑材料以及形成料液流道的空间和两个端重叠压紧在一起,料液由料液边空间引入膜面,所有板框式组件应在单位体积中提供大的膜面积,这种组件与管式组件相比控制浓差极化比较困难。特别是在溶液中含大量悬浮固体时,可能会使料液流道堵塞。在板框式组件中被污染的膜通常要拆开清洗或用机械清洗,且比管式组件需要更多的次数。但是,板框式组件的投资费用和运行费用都比管式组件低。

管式膜组件明显的优点是可以控制浓差极化和结垢。因它的投资和运行费用都高,已在很大程度上被中空纤维式组件所替代,但是在超滤系统,管式组件一直在使用着,这主要是由于管式系统对料液中的悬浮物具有一定承受能力,它很容易用海绵球清洗而不用拆开设备清洗。管式膜组件的主要优点是能有效地控制浓差极化,较大范围内调节料液的流速,膜生成污垢后容易清洗。其缺点是投资和运行费用都较高,单位体积内膜的比表面积较低。

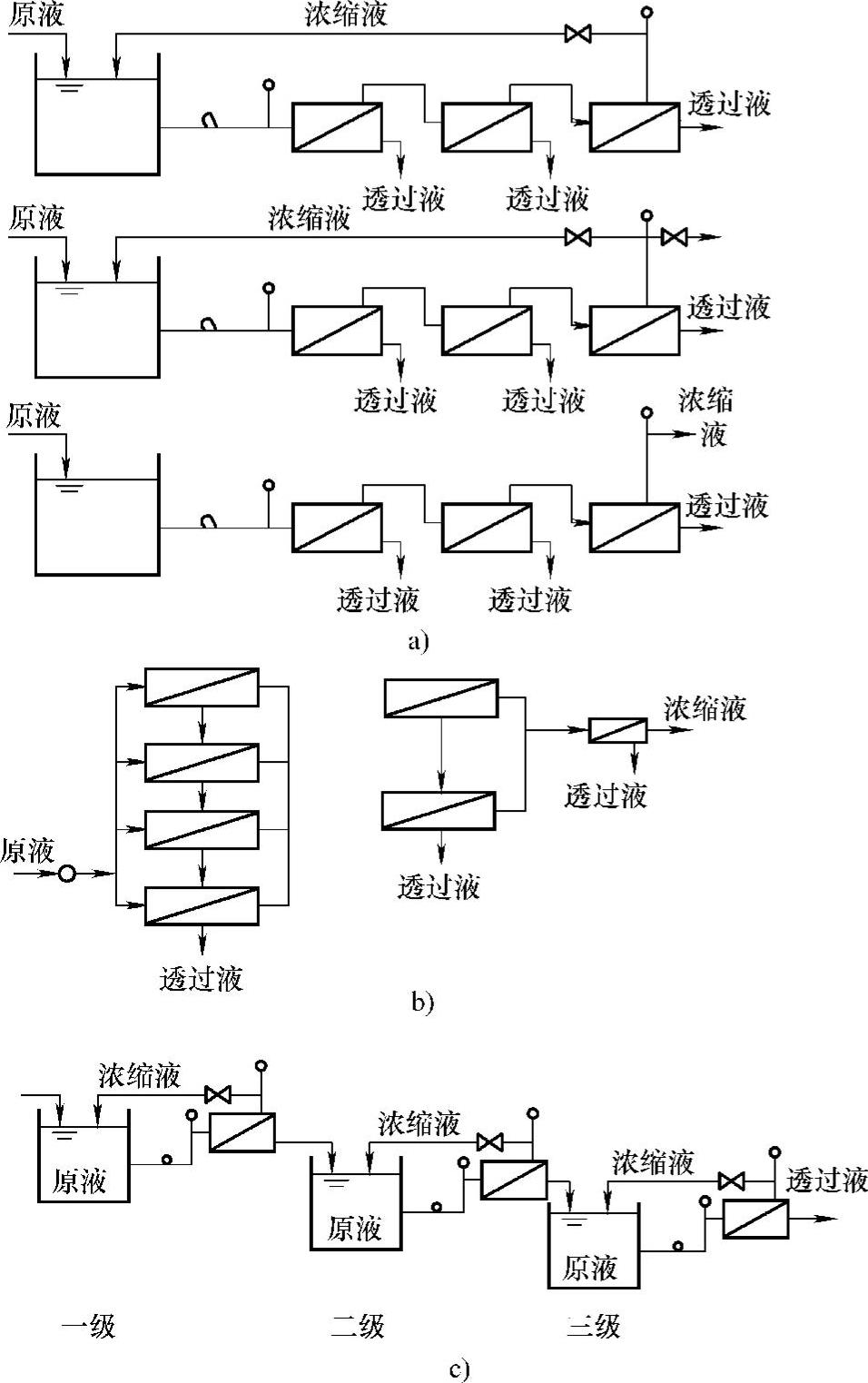

超滤的基本操作有间歇式和连续式两种方式。间歇式操作常用于小规模生产,从保证膜透过通量来看,这种方式效率最高,因为膜始终可保证在最佳浓度范围内进行操作,在低浓度时,可得到很高的膜透过通量。连续式操作常用于大规模生产,由于需要分离物料的生产量常比控制浓差极化所需的最小流量还小,因此运行时采用部分循环连续式,而且循环量常比料液量大的多,其运行方式可分为循环式、连续式和部分循环连续式;按组件的组合排列分为一级一段、一级多段和多级工艺等,如图6-23所示。溶液升压后一次通过超滤组件叫一级一段,若浓缩液直接进入下游组件称为一级二段,继续下去可类推。如果透过液升压后进入下游组件称为二级,继续升压送入下游组件则为三级。

图6-23 按组件组合排列的超滤工艺流程

a)一级一段工艺工程 b)一级多段工艺工程 c)多级工艺工程

超滤过程是动态过滤,在泵推动力的作用下,会在超滤膜的表面产生两个分力:一个是平行于膜面的切向力,其把被截留在膜表面的物质冲开,随水流排出;一个是与膜面垂直的法向力,在其作用下水分子透过膜面。两种分力的存在使得在膜的表面不易产生浓差极化,不易形成吸附沉积层。因此在超滤过程中,透水速率的减慢比较缓慢,其运行周期相对延长。但超滤达到了一定的运行时间后,截留物的增多或浓差极化层逐渐变厚,透水速率还是会明显下降。此时,可增加溶液切向流速,降低膜面法向压力,进行短时间冲洗就会使透水速率得到较好的恢复。如此操作可充分利用超滤膜的性能,直到这种冲洗方法失效才将超滤膜取下进行化学冲洗。这种冲洗方式称为等压冲洗,即膜的两侧无压力差冲洗。在超滤系统中采取反冲洗(膜两侧存在压力差的冲洗),其冲洗效果更好,但装置结构复杂,投资较大。

综上所述,超滤技术在进行溶液分离时,存在着浓差极化、溶质与膜发生相互作用的因素,实际工作情况较为复杂。超滤膜的透水速率及溶质的截留率与工作溶液的浓度、温度、回流比、压力和pH值等有关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。