1.过滤的作用

在水处理过程中,过滤一般是指以石英砂的等粒状滤料截留水中悬浮物质,也包括浮游生物、病毒、细菌及乳化油等,使水获得澄清。残留的细菌和病毒等因失去混浊物的保护或依附,在消毒过程中容易被杀死。过滤是必不可少的,是保证饮用水安全的重要措施。在深度处理中,过滤作用如下:

1)进一步去除水中的微生物絮体和悬浮物,降低水的浊度。

2)去除絮凝过程中所产生的各类沉积物及不溶性磷。

3)进一步降低出水的有机物的含量,高效地去除细菌、病菌、病毒、重金属。

4)为活性炭吸附和离子交换前的预处理,提高了后续处理的安全性和处理效率。

5)进一步去除水中的污染物质,减少消毒费用。

6)在深度处理中,过滤能克服生物和化学处理的不规则性,提高回用连续性和可靠性。

7)通过进一步去除水中的污染物质,减少后续的消毒费用。

2.净水原理

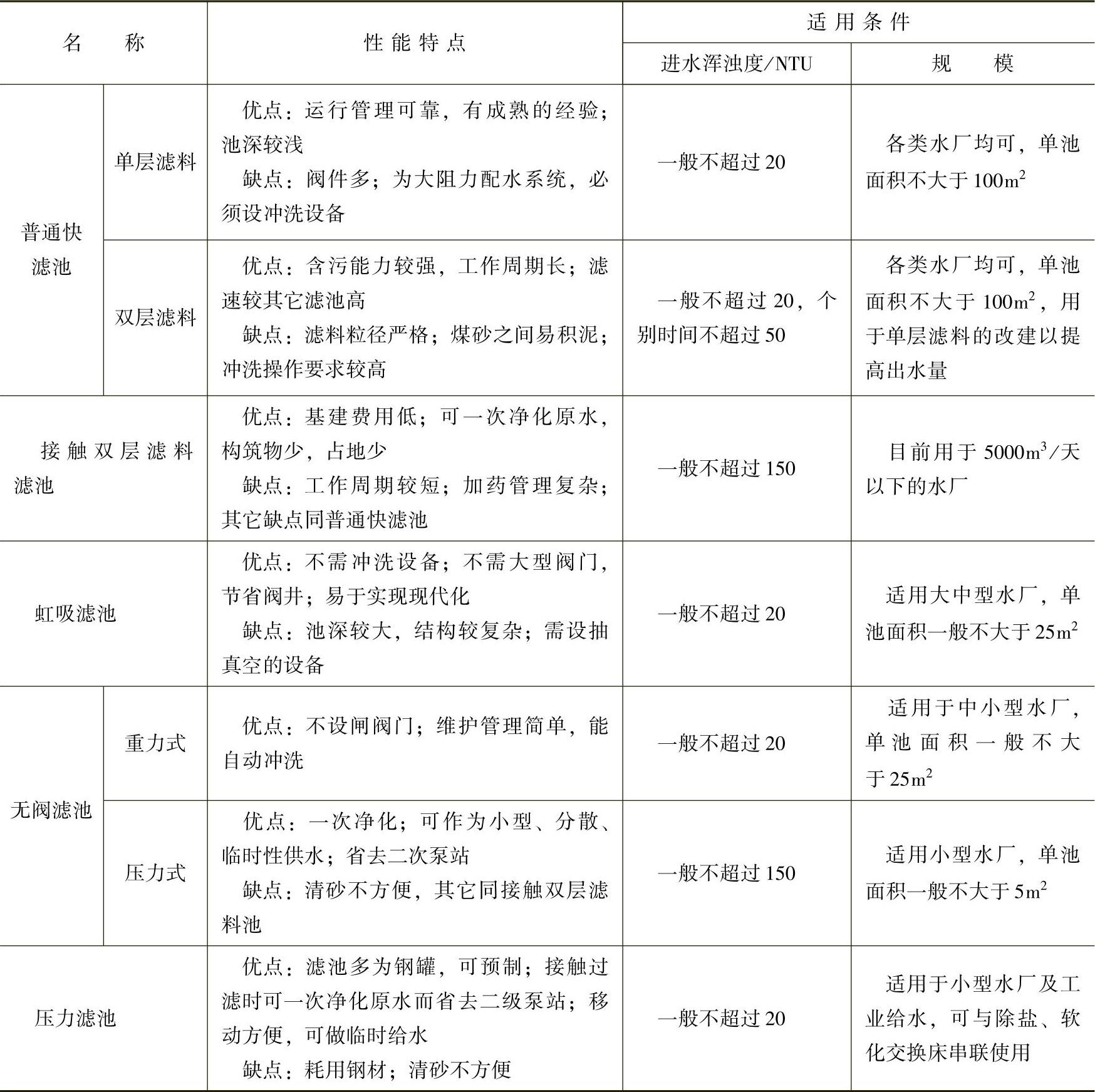

在水处理技术中,过滤是通过具有空隙的粒状滤料层(如石英砂等)截留水中悬浮物和胶体而使水获得澄清的工艺过程。滤池的形式有多种多样,以石英砂为滤料的普通快滤池使用历史最久,并在此基础上出现双侧滤料、多层滤料和上向流过滤、水平流等。若按作用力分,有重力式滤池和压力式滤池两类。为了减少滤池的阀门并便于操作管理,研究人员又发明了虹吸滤池、无阀滤池等自动冲洗滤池。所有上述各种滤池,其工作原理、工作过程都基本相似。其特定及使用条件见表6-6。

表6-6 常用滤池的特点及适用条件

过滤的作用,不仅可截留水中悬浮物,而且通过过滤层还可把水中的有机物、细菌乃至病毒随着悬浮物的降低而被大量去除。这里对废水处理中应用较多的快滤池做一下介绍,其它的内容可参见配套的给水处理书籍。

(1)滤池的净水原理

当废水自上而下流过粒状滤料层时,粒径较大的悬浮颗粒首先被截留在表层滤料的空隙中,随着此滤料间的空隙越来越小,截污能力变得越来越大,逐渐形成一层主要由被截留的固体颗粒构成的滤膜,并由它起重要的过滤作用。这种作用属阻力截留或筛滤作用。悬浮物粒径越大,表层滤料和滤速越小,就越易于形成表层筛滤膜,滤膜的截污能力也越高。废水通过滤料层时,众多的滤料表面提供了巨大的沉降面积。重力沉降强度主要与滤料直径及过滤速度有关。滤料越小,沉降面积越大;滤速越小,则水流越平稳,这些都有利于悬浮物的沉降。

由于滤料具有巨大的比表面积,它与悬浮物之间有明显的物理吸附作用。此外,砂粒在水中常带有表面负电荷,能吸附带点胶粒,从而在滤料表面形成带正电荷的薄膜,进而吸附带负电荷的粘土和多种有机物等胶体。在砂粒上发生接触絮凝。还可能使滤床内部颗粒沉淀在滤料上,颗粒间由于化学、物理吸附起作用而被俘获的键吸附等,是多种作用的综合结果。在中水回用的过滤不同于给水过滤,一般认为隔滤是去除悬浮物的主要机理。

在实际过滤过程中,上述几种机理往往同时起作用,只是随条件不同作用有主次之分。对粒径较大的悬浮颗粒,以阻力截留为主,因这一过程主要发生在滤料表层,通常称为表面过滤。对于细微悬浮物以发生在滤料深层的重力沉降和接触絮凝为主,称为深层过滤。快滤池的工艺系统由滤料层、承托层和配水系统组成。池内填充石英砂滤料,滤料下铺有砾石承托层(即垫层),最下面是集水系统(或配水系统),在滤料层的上部设有洗砂排水槽。

(2)过滤工艺

包括过滤和反洗两个基本阶段。过滤时,废水由水管经闸门进入池内,并通过滤层和垫层流到池底,水中的悬浮物和胶体仅截留于滤料表面和内层空隙中,过滤水由集水系统经闸门排出。随着过滤过程的进行,污物在滤料层中不断积累,滤料层内的空隙由上至下逐渐被堵塞,水流通过滤料层的阻力和水头损失随之逐渐增大,当水头损失达到允许的最大值或出水水质达某一规定值时,滤池就要停止过滤,进行反冲洗工作。

反冲洗时,冲洗水的流向与过滤完全相反,是从滤池的底部向滤池上部流动,故叫反冲洗。冲洗水首先进入配水系统向上流过承托层和滤料层,冲走沉积于滤层中的污物,并夹带着污物进入洗砂排水槽,由此经闸门排出池外。冲洗完毕后,即可进行下一循环的过滤。

从过滤开始到过滤停止之间的时间叫滤池的工作周期,它同滤料组成、进出水质等因素有关,一般在8~48h范围。

作为快滤池的滤料有石英砂、无烟煤、大理石粒、磁铁矿粒以及人造轻质滤料等,其中以石英砂应用最为广泛。对滤料的要求如下:

1)有足够的机械强度;

2)价廉易得;

3)化学性质稳定;

4)具有一定的颗粒级配和适当的空隙率。(www.daowen.com)

滤料颗粒的大小用“粒径”表示,粒径是指能把滤料颗粒包围在内的一个假象球面的直径。滤料具有一定的滤料级配,包括要求滤料粒径有一定大小范围以及不同尺寸颗粒所占的比例。例如快滤池采用石英砂单层滤料时要求最小粒径为0.5mm,最大粒径为12mm,并且要求滤料具有一定的不均匀系数。

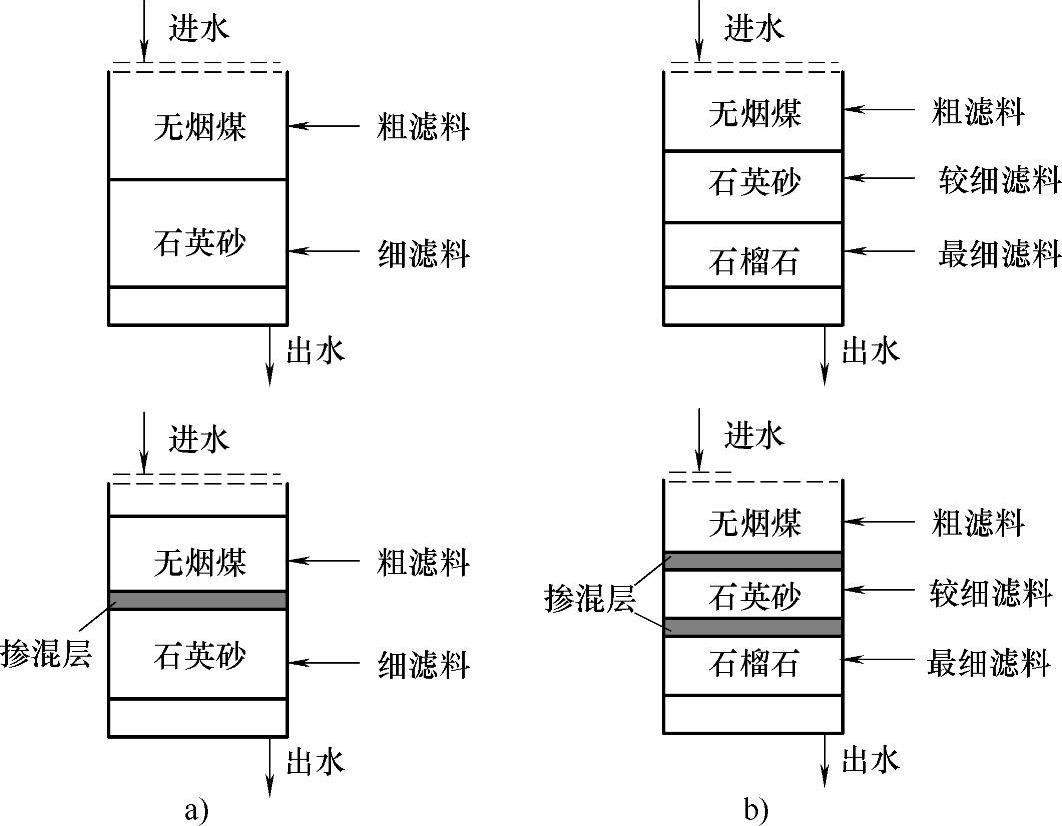

滤池分单层滤料池、双层滤料池和三层滤料池。后两种滤池是为了提高滤层的截污能力。单层滤料池的结构简单,操作也简便,因而应用广泛。双层滤料池是在石英砂滤层上加一层无烟煤滤层,三层滤料是由石英砂、无烟煤、磁铁矿等颗粒组成。滤池滤料的组成如图6-20所示。中水的深度处理常用双层或三层滤料。深度处理中往往悬浮物浓度较低,也可以采用给水处理中所用的压力滤池移动冲洗罩滤和单阀滤池。

图6-20 混层与不混层的双层和三层滤料

a)双层滤料 b)三层滤料

承托层的作用是过滤时防止滤料进入配水系统,冲洗时起均匀布水作用。承托层一般采用卵石或碎石。

(3)配水系统

其作用是保证反冲洗水均匀地分布在整个滤池断面上,而在过滤时也能均匀地收集过滤水,前者是滤池正常操作的关键。为了尽量使整个滤池面积上反冲洗水分布均匀,工程中采用以下两种配水系统。

1)大阻力配水系统:由穿孔的主干管及两侧系列支管以及卵石承托层组成,每根支管上钻有若干个布水孔眼。这种配水系统在快滤池中被广泛应用,此系统的优点是配水均匀,工作可靠,基建费用低,但反冲洗水头大,动力消耗大。

2)小阻力配水系统:在滤池底部设较大的配水室,在其上铺设阻力较小的多孔滤板、滤头等进行配水。小阻力配水系统的优点是反冲洗水头小,但配水不够均匀。这种系统适用于反冲洗水头有限的虹吸滤池和压力式无阀滤池等。

根据石英砂滤层快率池的经验表明,冲洗时滤料的膨胀率为30%~50%,冲洗时间为5~6min,冲洗强度以12~14L/(m2·s)较为合适。所谓的冲洗强度,是指滤池冲洗时,每平方米池面积上所通过的流量,单位为m3/(m2·s)或L/(m2·s)。滤层膨胀率是值滤料层在冲洗时滤层膨胀后所增加的厚度与膨胀前厚度之比,以%表示。

前述的普通快滤池是敞口的,靠水层本身的重力克服阻力进行过滤,作用水头在4~5m范围内。而压力滤池是把滤料装在密闭压力容器内,通常是密闭的钢制容器,利用外加压力克服滤层阻力进行过滤。

压力滤池分立式与卧式两类。立式压力滤池直径一般不大于3m,滤层底部的配水系统较多采用小阻力配水系统中的滤头,滤头上部铺设厚100cm的小卵石层,其直径为1~2mm。在卵石层之上是石英砂层与无烟煤层,滤料的粒径与厚度比普通快滤池大,滤料层厚度1.1~1.2m,滤速为8~10cm/s。

过滤时,原水由进水管进入池中,由上而下通过滤层后,经配水系统收集,再由池下部的滤后水管流出。反冲洗的冲洗水由配水系统进入,向上流过滤层,从反冲洗排水管流出。压力滤池的操作压力为0.15~0.20kPa,最大允许水头损失值一般可达5~6m。压力滤池的反冲洗一般采用空气助洗和压力水反洗的混合冲洗方式,先用水和气混合冲洗10~15min,再用水反洗5~6min。压力滤池一般应设有报警器,当水头损失超过允许值时,即发出警报。

压力滤池因在较高的最终水头损失下操作,过滤周期长,反洗次数少,运行管理比较方便,有定型产品可供选用。但耗用钢材多,投资较大;滤料进出不方便,多用于中小型处理厂。

(4)滤池的气水反冲洗

1)反冲洗方式:利用空气中的搅动作用将滤料表面截留的污物脱除,用水将泥水排除的冲洗方法。采用气水反冲洗可延长过滤周期,提高滤后水的水质,而且因降低了冲洗强度而节约冲洗水量。其方式有三种:先气后水;先气再气水同时,后水;气水同时后水冲洗。在实际操作中难易达到气水同步冲洗,一般先供气再气水同时冲洗,往往有两种方式。

先气后水的冲洗方式:在水洗阶段应保证冲洗水的强度使滤层产生适当的膨胀,污泥冲洗干净,适用于级配石英砂的滤池。

气冲洗-气水同时-水冲洗的冲洗方式:滤料层处于膨胀状态,也可不膨胀,适用于级配石英砂的滤池及均粒石英砂滤池。·

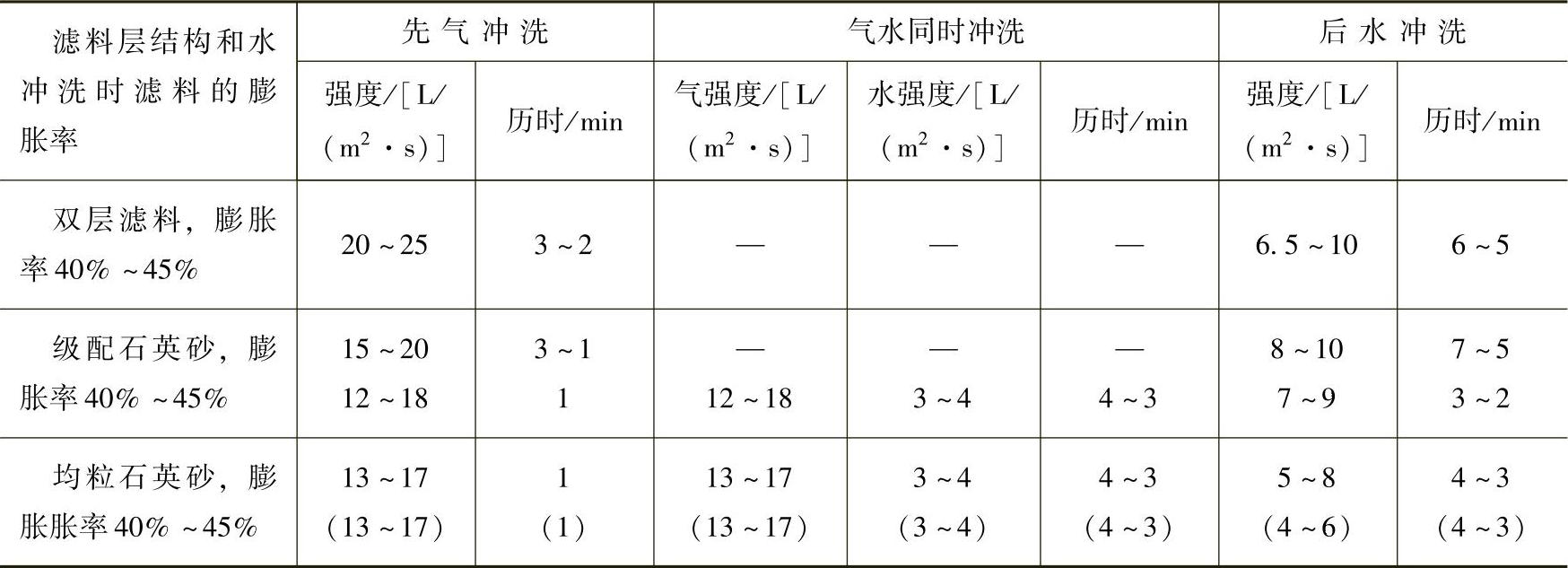

2)气水冲洗强度及历时可参见表6-7。

表6-7 气水冲洗强度和历时

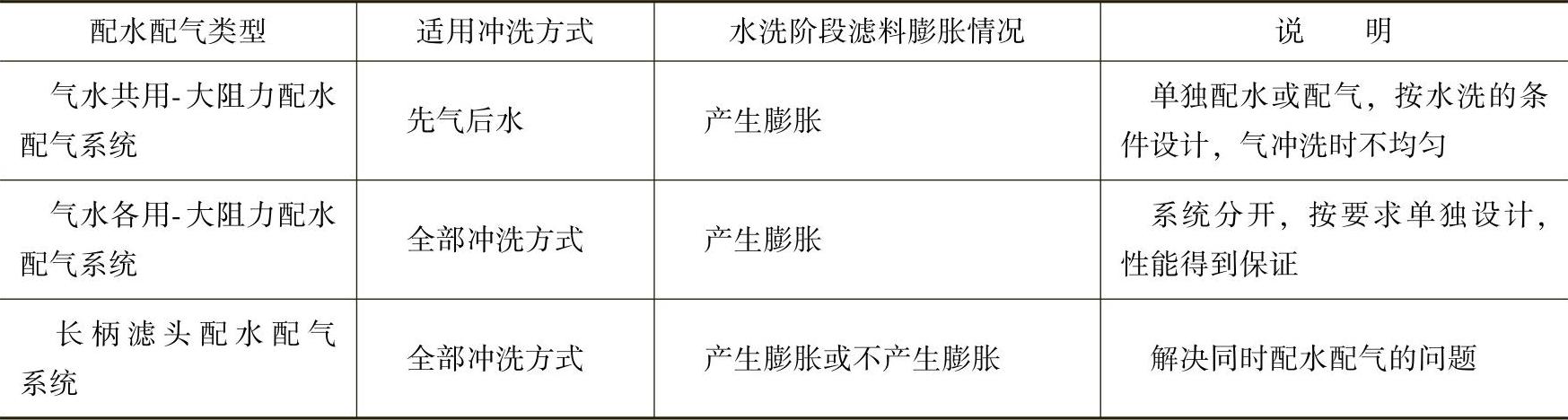

3)配水配气系统:气水反冲洗的配水、配气类型和冲洗方式见表6-8。

表6-8 各种配水配气系统所选用的冲洗方式

注:所有配水配气系统均有排气系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。