由于污泥含水量高,直接焚烧会导致燃烧不稳定,大量水蒸气的产生会损失一部分的潜热,也会对壁面产生腐蚀,并且由于目前大部分燃烧炉的设计对象是高热值或者中高热值燃料,而干化后的污泥的热值又接近褐煤,因此将污泥直接焚烧前进行干化处理是十分有必要的。

传统的脱水污泥直接焚烧处理,因其发热值太低,需加入辅助燃料以维持过程的自持进行,导致处理成本明显增加,这也是目前焚烧法难以推广的原因之一。因此,本文主要采用的技术路线是将含水率78%以上的城市污水污泥通过采用复合干化器干化后,制作成污泥颗粒燃料,然后送入循环流化床锅炉进行焚烧,焚烧后的热量回收用于污泥干化,最终以污泥与煤的合适配比完成污泥的完全焚烧。

杭州七格污水处理厂污泥处置系统采用了污泥干化加焚烧的处置工艺,是杭州污水厂污泥综合处置示范工程,最终实现污水处理厂脱水污泥处置的减量化、无害化、稳定化。处置工艺是国内自行研究开发的,工程由中国市政工程华北设计研究院设计,污泥最大日处理规模为100吨/天(含水率为75%~80%)。

污泥焚烧工艺采用循环流化床一体化焚烧工艺,即将脱水后污泥经干化后送入循环流化床炉内焚烧。污泥焚烧系统主要由污泥干化、循环流化床焚烧、高温烟气回收、烟气净化及除尘等相关部分组成。

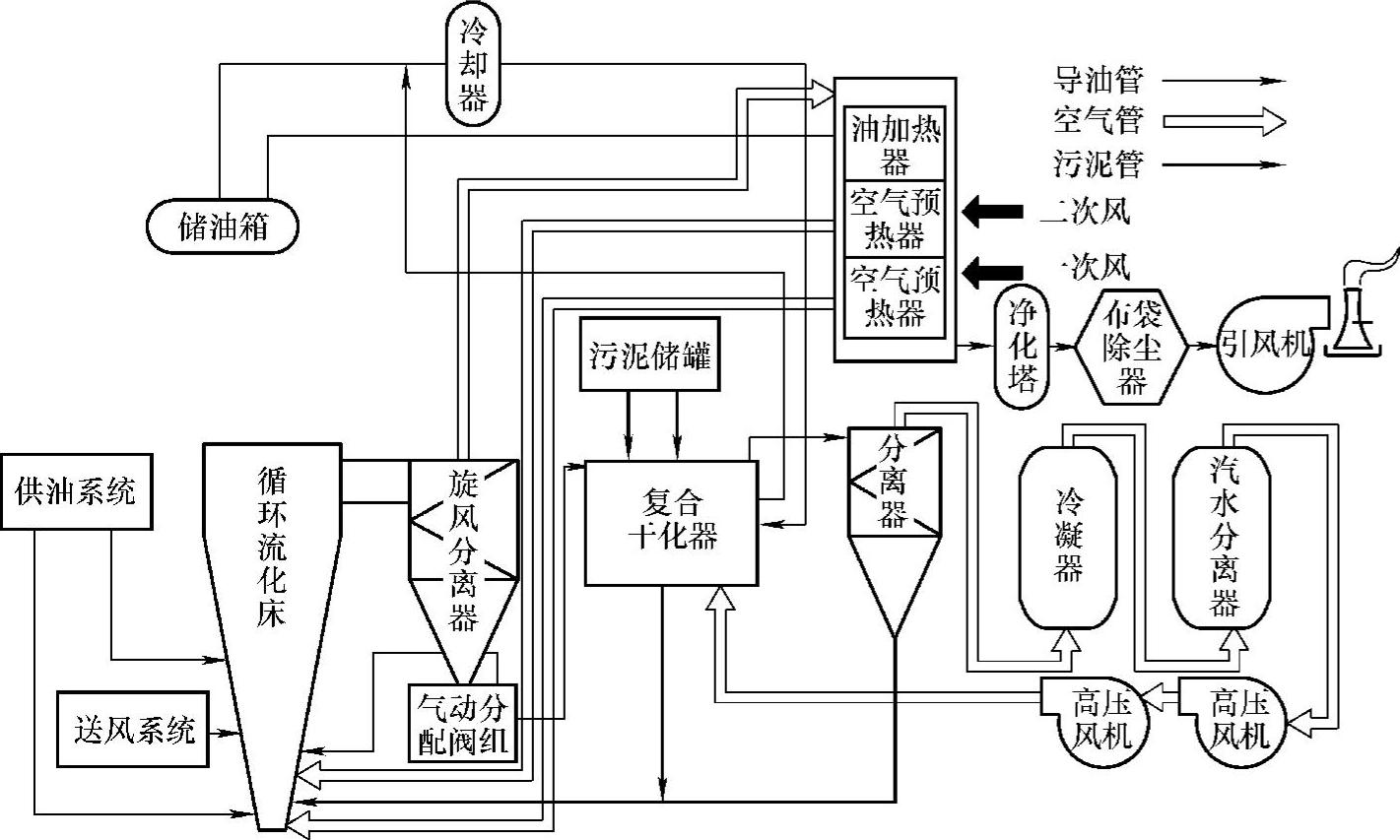

根据污泥焚烧工艺的特点,在分析自动控制系统构成的基础上,设计的污泥焚烧工艺流程如图5-11所示。

具体的工作过程主要包括焚烧部分和干化部分,箭头指向的方向表示气体、污泥、油的流动方向。

焚烧部分主要设备包括循环流化床焚烧炉、旋风分离器及气动分配阀。焚烧部分工作过程:循环流化床焚烧干化污泥产生高温烟气,经旋风分离器分离下来的循环灰通过气动分配器,一部分(粗实线)返回焚烧炉继续燃烧,另一部分(粗实线)进入复合干化器干化污泥。

从旋风分离器出来的高温烟气(双线)经过换热器余热回收装置,给导热油加温,烟气经换热器降温至160℃以下,再经烟气净化器、布袋除尘器后,通过引风机由烟囱排出。

干化部分主要设备包括复合干化器、分离器、冷凝器、汽水分离器。干化部分工作过程:含水率78%左右的脱水污泥通过污泥投加装置进入复合干化器,与循环热灰混和干燥;同时,受高温烟气回收装置的导热油管加热,在流化状态下进行干化。

当含水率降低到20%以下时,干化污泥从干化器中连续排出并送入循环流化床焚烧炉燃烧;复合干化器排出的废气及细灰,经细粉分离器、冷凝器、汽水分离器后,由高压风机送回复合干化器。

图5-11 污泥焚烧工艺流程图

1.干化系统

湿污泥干化过程采用两种不同方式进行,先将脱水污泥通过污泥给料装置送入流化复合干化器内与焚烧炉部分热灰直接混合,然后通过送风机将污泥送入设有导热油换热盘管干燥器内,并在流化状态下对其进行进一步干化。当污泥含水率降低至20%以下时,干化污泥从干化器中连续排出,由输送设备送入循环流化床内进行燃烧。干化器排出的气体及细灰,经细粉分离器、冷凝器、除雾器后经引风机和送风机循环至复合污泥干化器,剩余细灰送入焚烧炉作焚烧处理。

干化系统运行与操作步骤如下:

1)复合干化器填充底料,底料应淹没换热器的盘管,循环风量必须满足干料的流化。

2)循环风通过复合干化器下部的风箱,循环气体均匀进入流化床使污泥颗粒在床内流态化,并通过换热器加热污泥颗粒使水分蒸发,达到干化的目的。

3)根据料层压差,复合干化器底部卸料阀会自动开启。

4)带有粉尘和蒸发水分的循环气体(混和气体)从流化床干燥器顶部离开复合干化器,进入旋风分离器,其作用是使粉尘与流化气体分离。

5)分离后的流化气体再进入冷凝器,气体中的一些细微的粉尘再一次被洗涤分离,同时降低循环气体温度到55℃。

6)循环气体通过汽水分离器把气体中的水分分离掉。

7)被分离后的循环气体通过二台风机被循环至复合干化器的风室中。

8)系统必须在自动模式下运行,含氧量<8%。(https://www.daowen.com)

2.焚烧系统

焚烧系统采用热载体循环流化床焚烧炉,焚烧炉床体温度保持在850~950℃进行干污泥焚烧。一次风机高压风经过二级空气预热器进入风室,通过风帽对床料进行流化。二次高压风机的高压风经过一级空气预热器进入流化床密相区与稀相区之间切向喷入炉膛,在稀相区形成旋涡气流,加强流化床稀相区的扰动,使得气体与可燃物充分混合,保证了稀相区挥发充分燃尽和飞离密相区的细灰进一步燃烧,提高燃料的燃尽率。

点火燃烧器是在焚烧炉起动时加热流化床底料的设备,辅助燃烧器是在燃料不够时,起调节炉膛温度作用的。

旋风分离器将燃烧过程中部分还未燃尽的颗粒分离下来,再通过气动分配器将返料仓内的一部分料送入炉膛进行二次循环燃烧,另一部分料分配到干化器中干化湿污泥。

旋风分离器分离的高温烟气可加热导热油,之后的烟气流经一级和二级空气预热器对一、二次风进行加热,烟气最后通过洗涤和布袋除尘,使烟气达到净化,再通过引风机排入大气。

焚烧系统中的床温是影响Ca/S、NOX以及CO排放量的最主要的因素,床温过低不但使锅炉效率下降而且使锅炉运行不稳定容易灭火,床温过高会使脱硫效率下降使SO2和NOX的排放量增加,同时使锅炉结焦无法正常循环流化燃烧,而床温运行的好坏又受到焚烧系统的整体运行与操作的影响,因此有必要对焚烧炉的运行与操作进行讲解,以供读者参考。

焚烧系统运行与操作步骤如下:

1)焚烧炉起动前需进行全面检查,确认具备起动条件后按操作规程进行点火工作。起动和正常运行的风量控制应根据冷态流化结果进行对应,在运行中流化风量不得低于临界风量,否则有结焦的危险,风量过大会使排烟热损失及燃烧损失增大。

2)起动前布袋除尘必须走旁路,当烟气温度≥110℃时方可切换到主路。

3)运行中当烟气温度≥190℃时,烟道应切换到旁路。

4)运行风量和燃料量未增加,料层差压在逐渐增高,此时应调整燃烧,当料层差压超过9500Pa时,应采取手动排渣方式排渣,并控制排渣的速度,使料层高度逐渐降低,当料层差压降到8500Pa时,停止排渣,当料层差压低于8000Pa时,应及时补充一定量的石英砂。排渣应做到少放、勤放,以保持床温的稳定。

5)当风量变动时,床层温度也会发生变化,炉内含氧量也同时变化,调节床温一般靠调节燃料量来维持平衡。

6)风量控制的原则是一次风确保流化燃烧,二次风则根据检测到的含氧量来调节燃烧所需风量,运行中保持一次风室压力在一定数值范围(8000~9000)±500Pa,根据运行中具体情况再做修正。

7)燃料量的多少直接影响到床层温度,当床温偏高时,应加大送风量,减少燃料量,床温偏低时则相反。

8)正常燃烧中,在调节燃料量时幅度不应过大,以免造成床温大幅波动,影响燃烧的稳定性,燃料与风量的调节应做到增负荷时,先加风后加料,减负荷时,先减料后减风。

9)正常运行中床层温度控制在850~950℃较为合适,如果床温得不到很好的控制,就会出现高温结焦和低温熄火的危险,影响运行的稳定性。

10)当床温超过950℃左右时,应立即采取加风减料措施,采取措施后床温仍有上升趋势,此时停止向炉内进料,如床温仍得不到控制,再次加大风量,直至床温恢复到正常范围内(850~950℃)。

11)床温低于780℃时,虽以采取加料减风措施,床温仍下降,得不到很好的控制,低于730℃有熄火可能时,应及时投入助燃油枪提高床体温度,确保焚烧炉的正常运行。

12)焚烧炉在运行过程中,烟气出口控制在-10~-20Pa。

13)焚烧炉需暂时停运,可进行压火操作,使焚烧炉处于热备状态,压火前可适当增加给料,床温上升到900℃左右停止进料,床温开始有下降趋势(880℃左右)时,停止送风机和引风机,并立即关严进出口风门,防止漏风产生低温结渣。

14)压火起动操作先起动引风机、后起动送风机,调整流化风量,注意床温变化,(如床温太低投入助燃油枪助燃)向炉内加料,使床温渐渐上升并稳定在850~950℃。

15)停炉操作时停止向炉内进料,待燃烧一段时间,保证床内燃料烧烬,当床温低于550℃时,依次停送风机和引风机,关闭所有风门,让焚烧炉缓慢冷却,36h内不要打开炉门,以免冷空气进入,造成焚烧炉急剧冷却,损坏炉墙和耐火材料。另注意不可停炉后立即放渣。在停炉36h后,可自然通风冷却灰渣,温度低于200℃后起动风机将渣排出,然后进行检修工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。