1.格栅控制

(1)控制思想

粗格栅系统有四套粗格栅及两套螺旋输送机和两套螺旋压榨机,分为两组,每组各设一套就地控制箱。每套粗格栅前后均设有电动渠道闸门。电动渠道闸门可“就地”控制,上位系统仅采集其状态信号,不采集远程控制。粗格栅、螺旋输送机和螺旋压榨机均可“就地”控制,也可以通过PLC“远程单动”控制或“远程联动”控制。

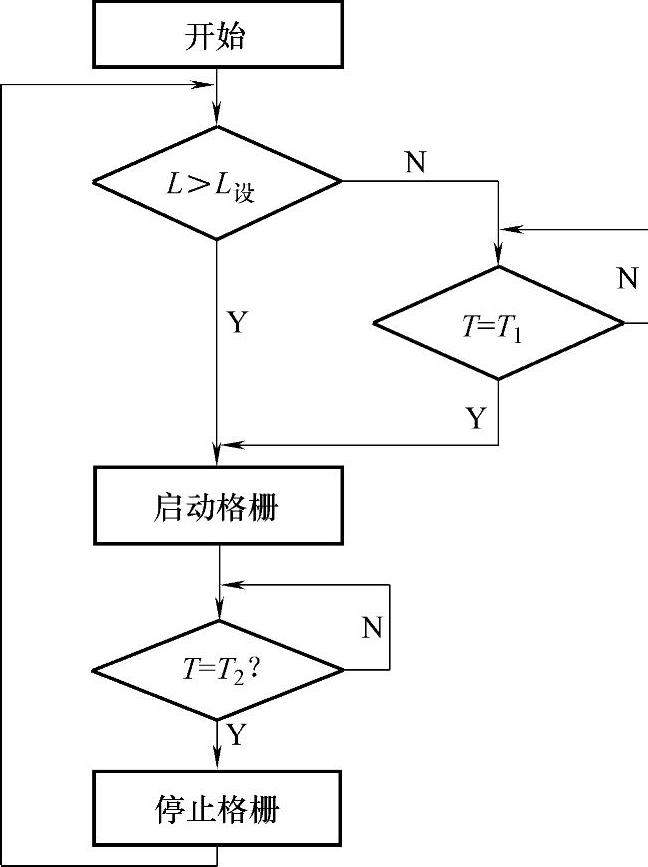

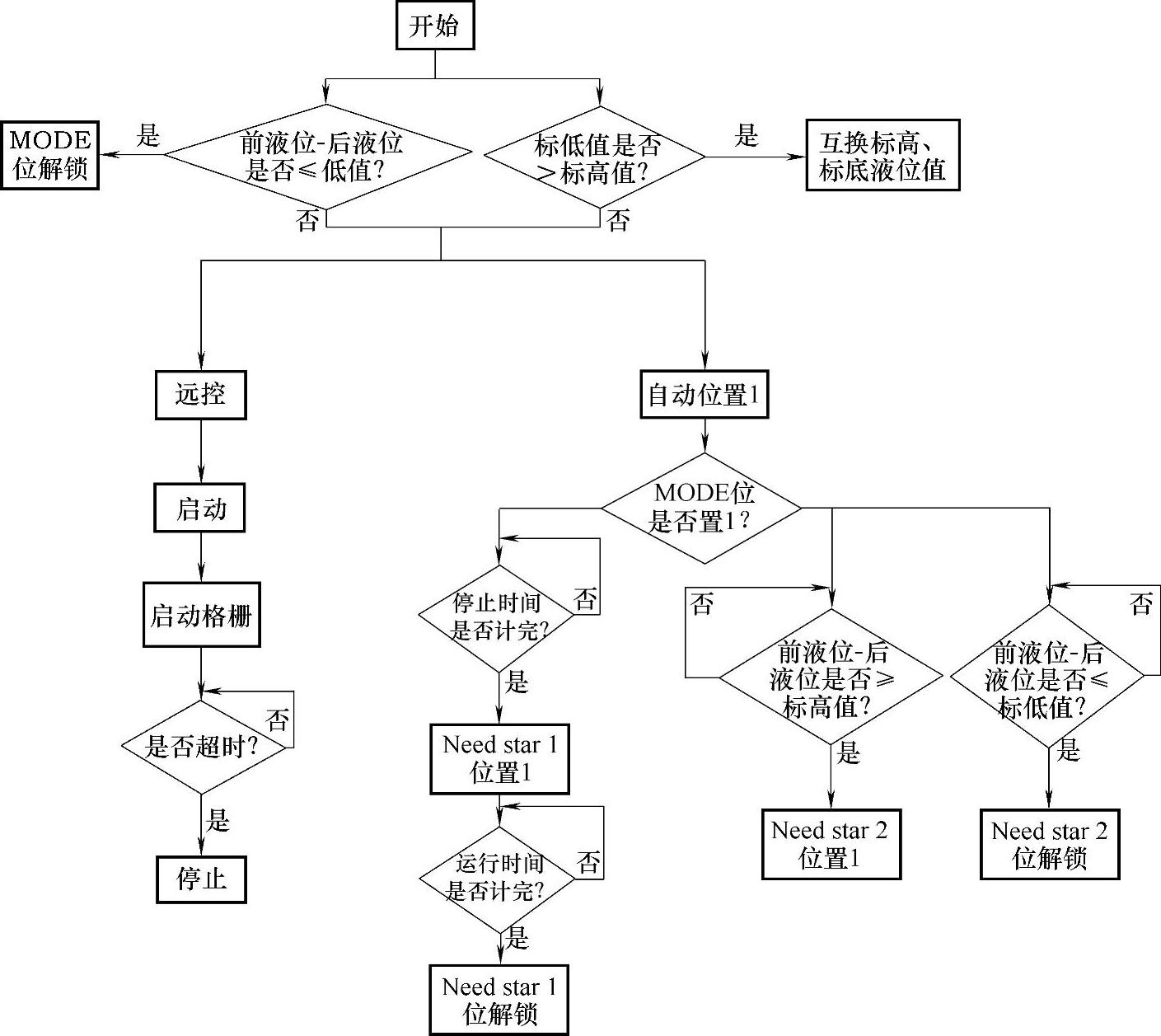

正常的除污操作根据时间间隔及持续时间的定时方式来控制,粗格栅的时间间隔及持续时间的设定可在中控室及1#PLC现场控制站的操作面板上进行。时间间隔从0~480min(可调节),持续时间从0~180min(可调节),最初将时间间隔设置为60min,持续时间设置为1min。格栅控制流程图如图3-7所示,其中L1是格栅前液位,L2是格栅后液位,L=L1-L2是格栅液位差,L设是设定高液位,T1是格栅起停时间间隔,T2是格栅持续时间。

另外,粗格栅的前后设置液位差计提供液位测量数据,根据液位差监测粗格栅的工作情况、是否堵塞。如果液位差超过控制器设定的数值,则粗格栅开始连续工作,直到液位差低于预先设定的数值一段时间(且停车值应低于启动值),如果液位差一直大于启动设定值,触发“持续高液位”警报,并且粗格栅连续工作。粗格栅预先设定的高液位差值也可在中控室及1#PLC现场控制站的操作面板上进行设定。预先设定的液位差采用0.3m。

螺旋输送机、螺旋压榨机应与粗格栅联动,螺旋输送机和螺旋压榨机启动为有任意一台粗格栅运行时就自动运行,全部粗格栅都停止运行时,延时一定时间停止螺旋输送机运行,螺旋输送机停止后再延时一定时间停止螺旋压榨机运行,延时时间约为3min。

图3-7 格栅控制流程图

中格栅的控制原则与粗格栅相同,螺旋输送机的运行与中格栅联动,即同时开,延时关,延时时间为1min(0~60min)由现场控制箱调节。预先设定的液位差采用0.2m。

细格栅的控制原则与粗格栅相同。油脂泵运行为时间控制,间隔时长由格栅现场控制箱设定。细格栅组的冲洗泵与细格栅联动,任何一台格栅运行须起动冲洗泵,当格栅运行数量小于4台时,起动一台冲洗泵,格栅运行数量大于四台时,起动两台冲洗水泵。对应冲洗管路的电磁阀根据运行格栅联动。预先设定的液位差采用0.3m。高压冲洗泵的运行根据工艺运行情况现场手动控制。

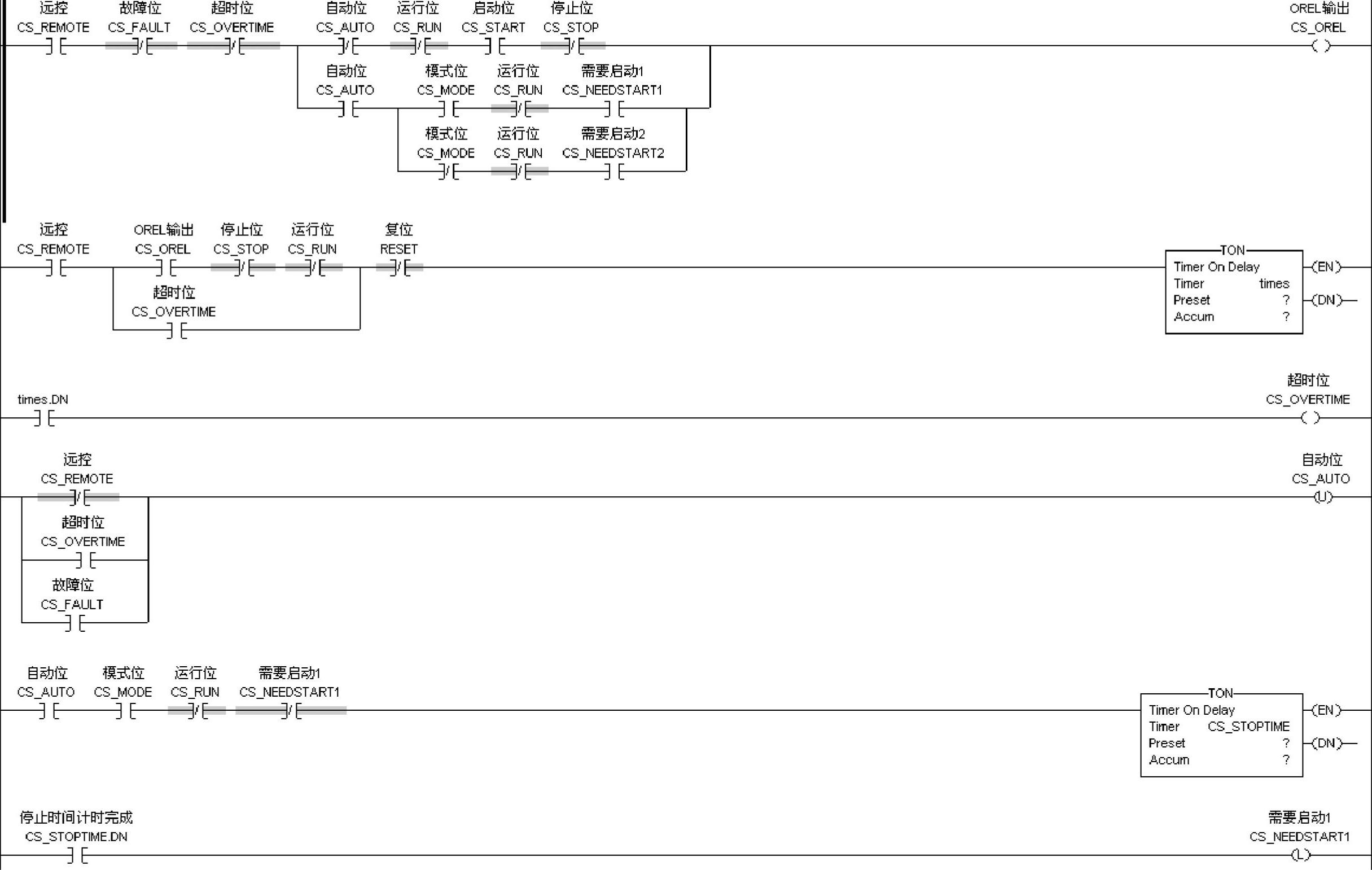

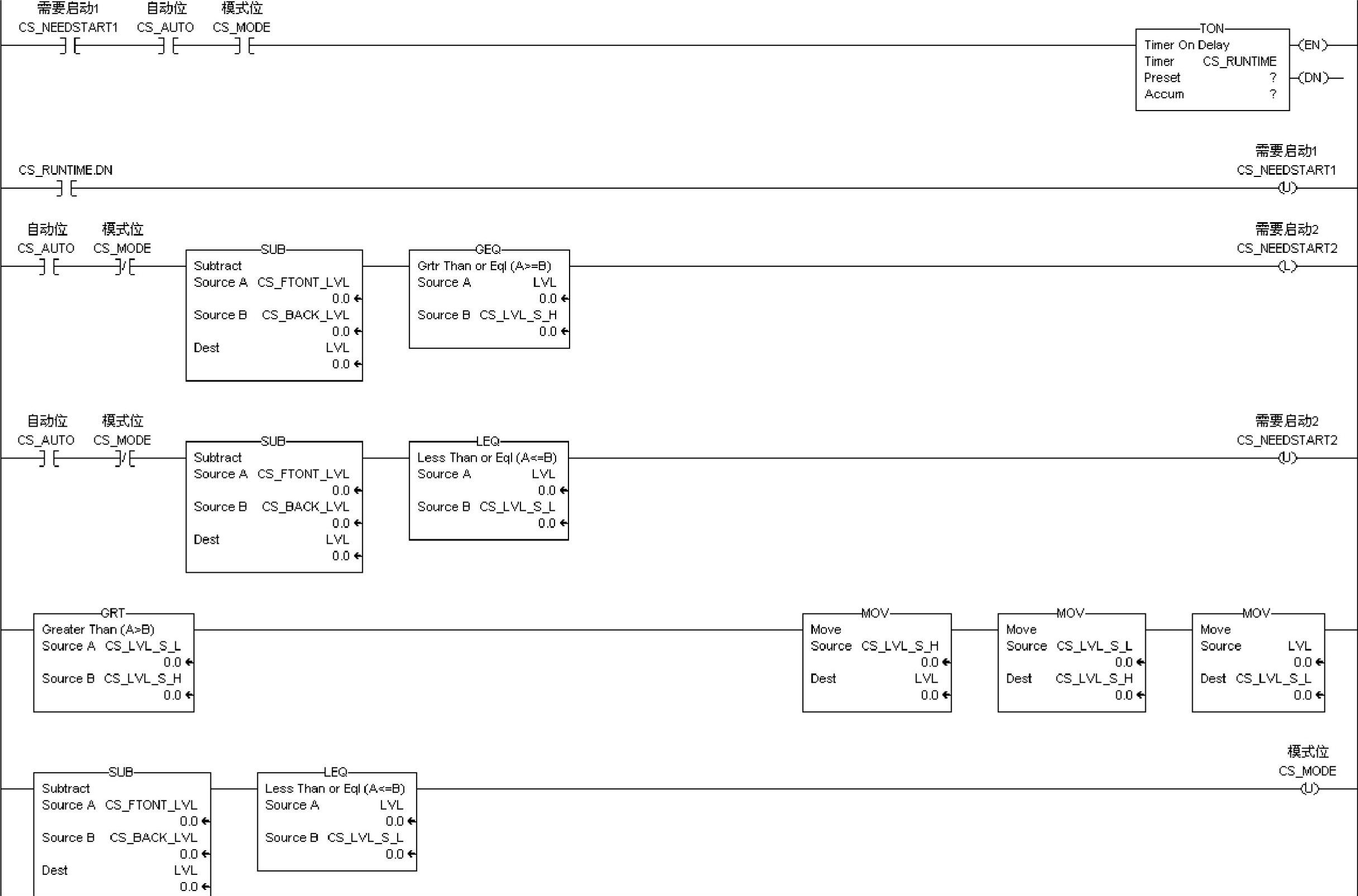

(2)格栅AOI内部逻辑

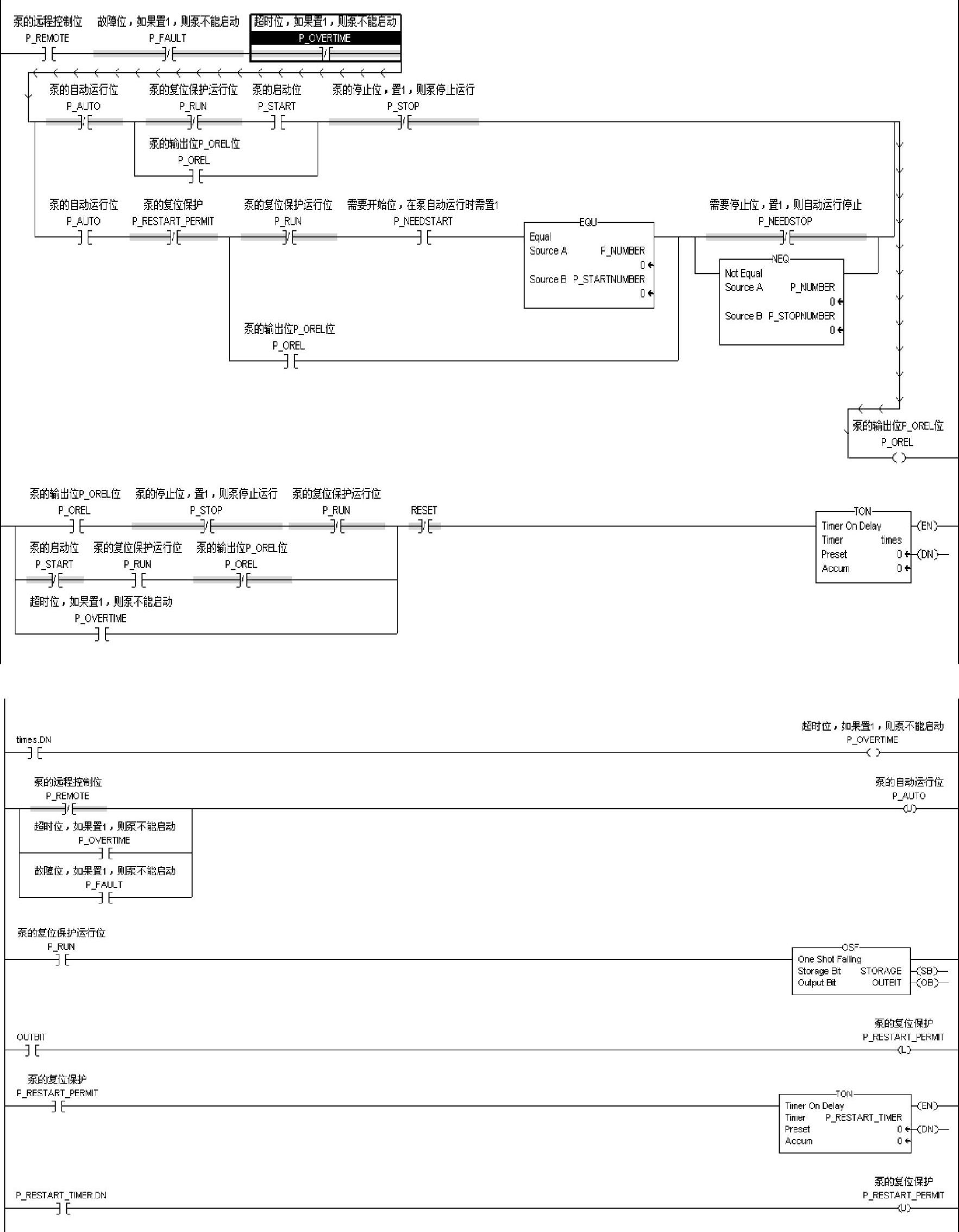

由于中格栅、细格栅的控制与粗格栅类似,所以本书只以粗格栅控制为例,对格栅控制进行讲解。对于“CS_CONTROL”这种AOI而言,它的输入参数包括格栅高液位、格栅低液位、停止、自动模式、复位等;输出参数包括泵的P_OREL位、运行超时等。内部逻辑如图3-8所示。

CS_CONTROL内部逻辑流程图如图3-9所示。

2.污水提升泵房控制

(1)控制思想

杭州市七格污水处理厂的提升泵房,进水泵机组有10台潜水泵(其中,8台为直接起动,有2台配置变频装置)。进水集水井的水位通过超声波液位计测量。10台潜水泵分为两组,两组潜水泵的起停控制根据集水井两仓的水位,每组潜水泵的起停依据于本仓超声波液位计测量的水位;潜污提升泵均可“就地”控制,也可以通过PLC“远程单动”控制或“远程联动”控制。

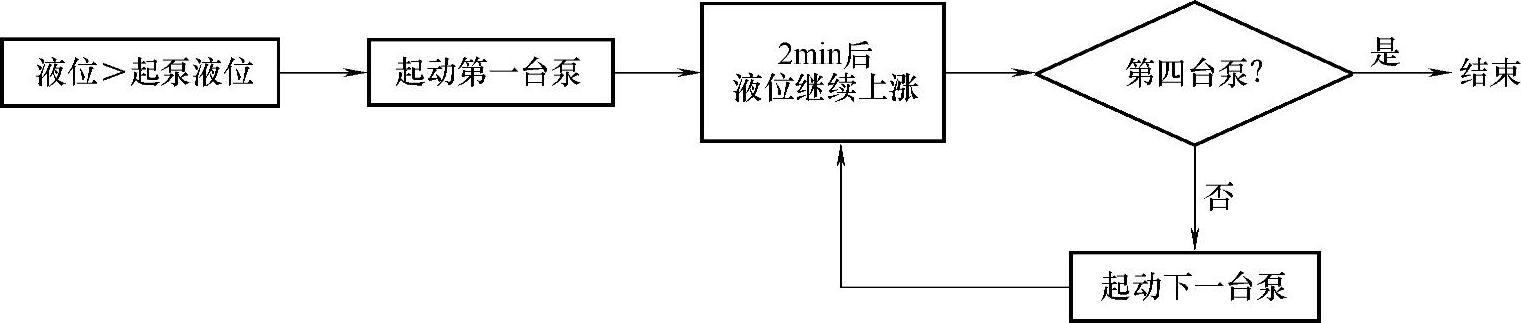

当水位超过一个设定的高位值,并且在设定的时间间隔内水位保持在设定的高位值以上时,将增加一台水泵投入运行,如图3-10所示。控制系统应监视泵的起动和停止过程,如泵故障应报警并选择代替的泵。

图3-8 CS_CONTROL内部逻辑梯形图

图3-9 CS_CONTROL内部逻辑流程图

图3-10 泵的起动示意图

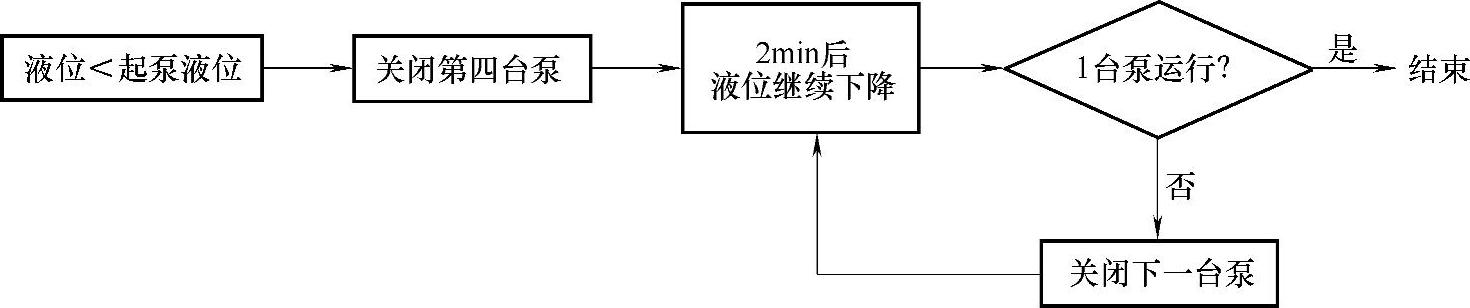

进水泵机组的停止控制是逐台减少泵机的运行数量。当集水井水位低于设定的低位值,并且在设定的时间间隔内水位维持在设定的低位值以下时,将减少一台水泵运行,如图3-11所示。(www.daowen.com)

图3-11 泵的停止示意图

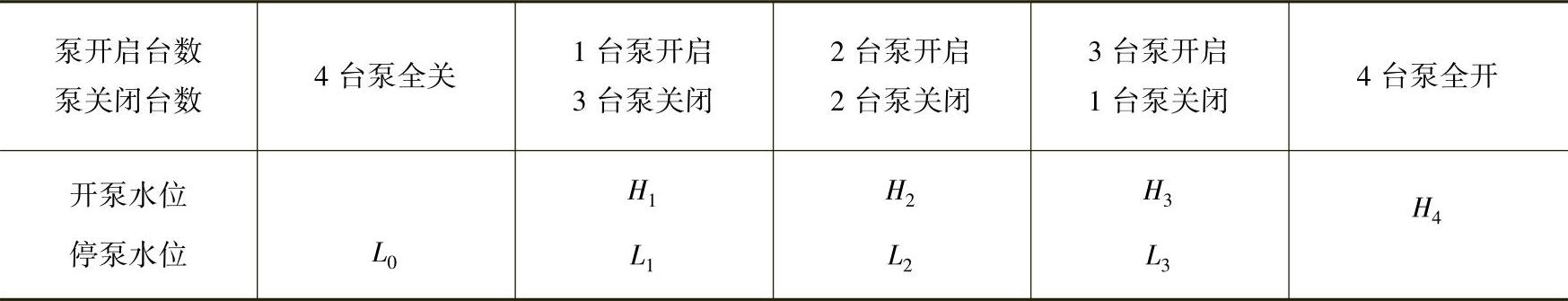

如果水位上升速率超过设定值时,在设定的高水位达到之前,将增加一台水泵投入运行。如果水位下降速率超过设定值时,在设定的低水位达到之前,将减少一台水泵投入运行。进水泵房水泵起动、停止水位控制见表3-3。

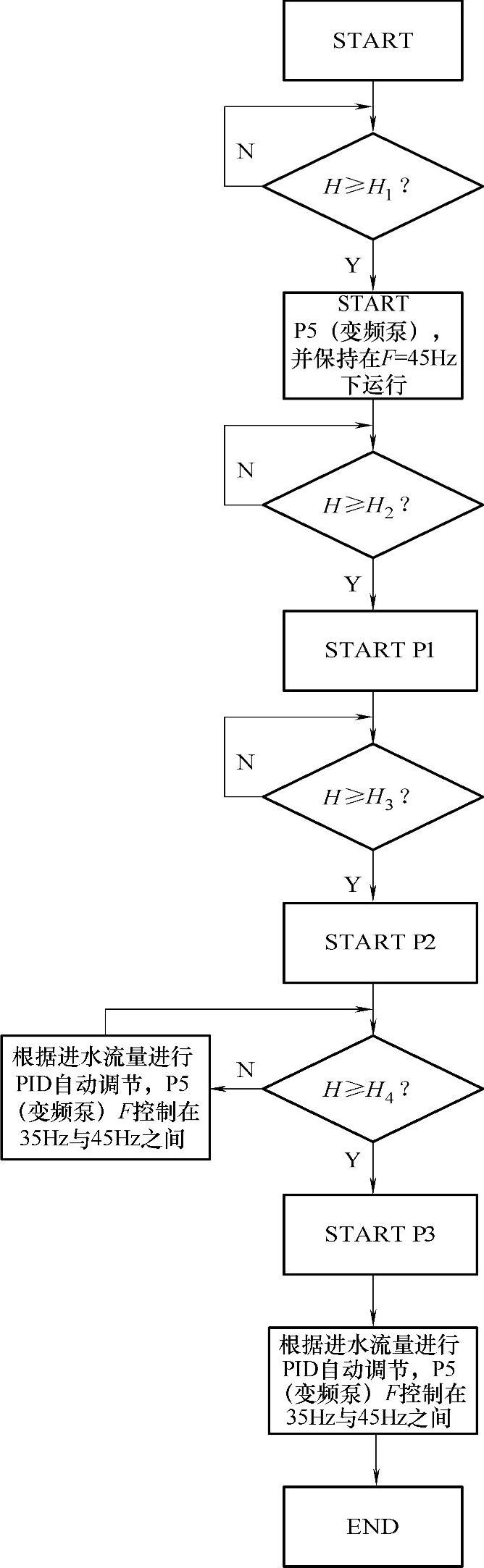

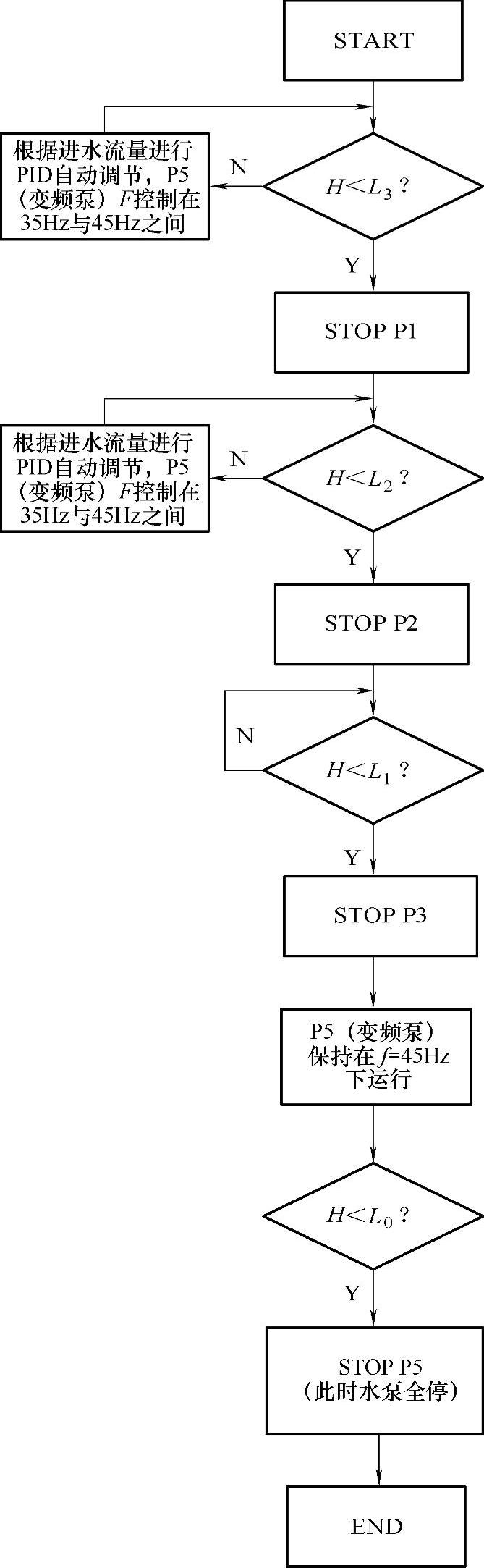

起停泵组控制如图3-12、图3-13所示,其中,P5、P10为变频泵,P1~P4、P6~P9为工频泵,P4、P9备用。

图3-12 起动泵控制逻辑图

图3-13 停泵控制逻辑图

图3-14 PUMP_CONTROL内部逻辑

表3-3 泵的起动/停止数量与对应的水位

控制程序按每台水泵累计运行时间值优先循环起动可供使用的泵,每次总是起动累计运行时间最短的一台水泵,而每次总是停止累计运行时间最长的一台水泵。每台泵的起动次数和总的运行小时数进行累积并排出维修计划,使泵组的每台泵运转时间大致均衡,合理安排设备的大修。

控制程序使每一台泵每小时起动次数少于6次,且不论何种情况,不得同时起动2台及2台以上水泵。所有状态在上位监控系统可观察并记录,发生故障时在中控室有报警提示,提醒操作人员现场检查。

(2)泵AOI内部逻辑

对于“PUMP_CONTROL”这种AOI而言,它的输入参数包括泵的起动、起动数量、停止、自动模式、复位等;输出参数包括泵的P_OREL位、运行超时等。内部逻辑如图3-14所示。

3.沉砂池控制

(1)控制思想

旋流沉砂池为六座,每座旋流沉砂池各设一台搅拌机、砂水分离机、排砂泵及排砂电动阀。在各旋流沉砂池进出口均设有电动渠道闸门。电动渠道闸门可“就地”控制,上位系统仅采集其状态信号,不采集远程控制。

旋流沉砂池的搅拌机、排砂电动阀、排砂泵、砂水分离机均可“就地手动”控制,也可以“远程联动”控制。系统联动时,旋流搅拌机自动起动并连续运行;排砂电动阀及排砂泵根据时间间隔及持续时间的定时来控制。

螺旋砂水分离机的运行与提砂泵联动,即同时开,延时关,延时时间为1min。

持续时间和间隔时间均可由中控室及1#PLC现场控制站的操作面板进行设置。间隔时间能从0~24h,持续时间能从0~180min进行设定。最初将间隔时间设置为120min,持续时间设置为20min。

(2)内部逻辑

内部逻辑如图3-15所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。