1.格栅

格栅由一组平行的金属栅条或栅网制成,安装在污水渠道、泵房集水井的进口处或污水处理厂的端部,用以截留较大的悬浮物或漂浮物,如纤维、碎皮、毛发、木屑、果皮、蔬菜、塑料制品等,以便减轻后续处理构筑物的处理负荷,并使提升设备等正常运行。被截流的物质称为栅渣,栅渣的含水率约为70%~80%,密度约为750kg/m3。

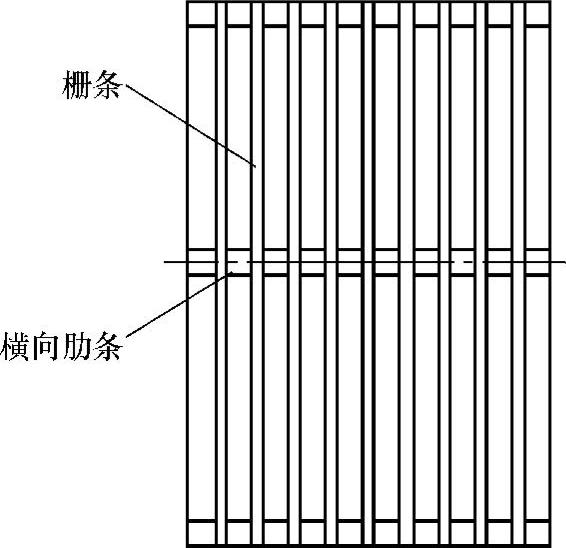

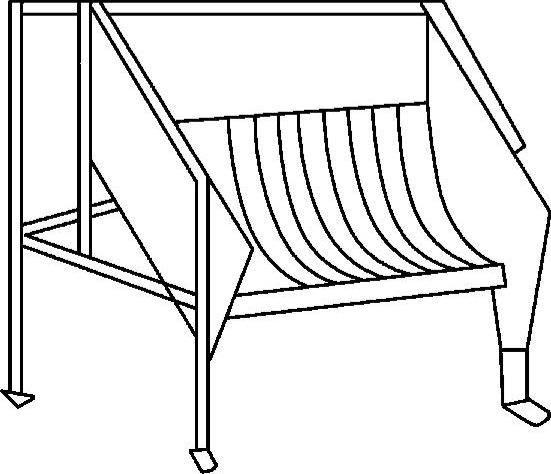

按形状,格栅可分为平面格栅与曲面格栅两种,如图3-3、图3-4所示。

格栅按栅条空隙大小,可分为粗格栅和细格栅两类。粗格栅一般设置在水泵房前,主要防止水泵叶轮堵塞;细格栅主要设置在沉砂池前,能去除相当多的悬浮物,为后续处理构筑物改善运行条件。

为保护工作环境和防止二次污染,在格栅间一般均设置栅渣输送设施和栅渣压榨脱水设施,及时将栅渣减小体积后,运往集中处置中心,进行相关处置。

图3-3 平面格栅图

图3-4 曲面格栅

常用格栅除污机有钢丝绳牵引格栅除污机、移动悬吊葫芦抓斗式格栅除污机、回转式固液分离机、链传动多刮板格栅除污机、背耙式格栅除污机和转鼓式格栅除污机。

格栅一般设置在单独的格栅间中,在占地面积紧张的情况下,也可附设在泵房内。

水流通过格栅时,水头损失较大。为减小水头损失,格栅的总宽度不应小于进水管渠宽度的2倍,或格栅空隙有效面积应大于进水管渠有效断面的1.2倍。过栅的水流流速应控制在0.6~1m/s。

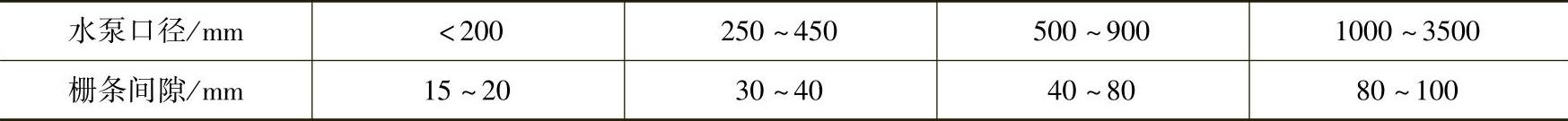

格栅栅条间有效空隙宽度应根据水泵进口口径、固体通过能力和栅渣截取量决定,一般按表3-1选用。细格栅栅条间有效空隙宽度一般小于10mm。

表3-1 格栅栅条间有效空隙宽度

格栅的安装角度为60°~90°,常用安装角度为75°。

格栅平台布置应考虑设备安装空间,操作维修所需要通道及与后续配套设备的衔接。平台宽度不应小于2500mm。临水侧必须设置防护栏杆。平台上方应设起吊设施,以备安装和检修设备时应用。

2.污水提升泵站

废水泵站的工作特点是它所抽的水是不干净的,一般含有大量的杂质,而且水源的流量逐日逐时都在变化。排水泵站按其排水的性质一般可分为污水(生活污水、生产污水)泵站、雨水泵站、河流泵站和污泥泵站。按其在排水系统中的作用可分为中途泵站和终点泵站(又叫总泵站)。中途泵站通常是为了避免排水干管埋设太深而设置的。终点泵站用于将整个城镇的污水或工业企业的污水抽送到污水处理厂或将处理后的污水进行农田灌溉或直接排入水体。污水厂污水提升泵站的作用是将污水提升至后续处理单元所需要的高度,使其实现重力流。泵站一般由水泵、集水池和泵房组成。泵房一般按不同条件和采用水泵种类分干式泵房、湿式泵房,根据进水条件分自灌式泵房,非自灌式泵房等。而目前新建和在建的污水处理厂绝大部分采用潜污离心水泵,泵房结构简单,管理方便。

城市生活污水处理三大控制系统:提升泵房控制系统、鼓风房控制系统和脱水机房控制系统。作为三大控制系统之一,提升泵房控制系统主要控制设备就是提升泵,提升泵负责将污水提升至水解池或初沉池中。

关于提升泵最基本的控制要求包括:避免提升泵启停频繁;尽量保持提升泵在高液位运行;避免单台泵长时间连续运行,或者长时间不运行(防止提升泵放置太久被污水中的杂物堵塞)。

提升泵房的自动控制方案有变频控制和工频控制。变频控制通常是根据液位计或者流量计采用恒液位或恒流量控制,用于提升泵台数大于两台的情况,工频控制则大多采用的是将液位分阶段,相应的阶段设定相应的启泵台数。

本书结合杭州市七格污水处理厂二期工程实际,提出另外一种工频控制方案,该控制方案采用液位变化趋势和时间联控,控制方式上借鉴了变频控制思想,可以改善以往分阶段控制的死区及不稳定性。

3.沉砂池

沉砂池是在灌溉、发电、城乡供水与排水工程中,用以沉淀和清除水流中有害物质或多余物质的构筑物。废水中的“砂”是指与漂浮物相对应的固体物,沉降速率极快,其包括直径大于0.2mm的砂粒、煤渣、果核及其它颗粒较大的尚未腐败的有机物和无机物。除砂可减少以后工艺流程中机械部件、污泥泵的磨损,减少管道的阻塞,避免砂粒在曝气池和污泥消化池中的积累以致减少有效容积。

经沉砂池澄清后的水流需满足两个要求:不含超过要求粒径的泥沙,含沙量与沉砂池下游渠道的水流挟沙能力相适应,并满足用水部门对水质的要求。

常用的沉砂池有平流沉砂池、竖流沉砂池、曝气沉砂池等。沉砂池的管理较为简单,主要应按设计流量控制运行。平流式沉砂池中废水的水平流速一般为0.15~0.3m/s,竖流式沉砂池的上升流速应控制在0.02~0.1m/s,排砂后应及时将砂清运,以免影响环境。(https://www.daowen.com)

(1)曝气沉砂池

平流沉砂池的主要缺点是沉砂中约夹杂有15%的有机物使沉砂的后续处理增加难度。故常需配洗砂机,排砂经清洗后,有机物含量低于10%,称为清洁砂,再外运。曝气沉砂池可克服这一缺点。

1)预曝气。污水一级处理前,先对污水进行短时间的充氧搅拌。预曝气的作用:①改善污水的可处理性,促进油脂的分离,使有害气体预先去除和有利于去除砂粒。②使悬浮固体在并联的处理构筑物间均匀分配。③增加生化需氧量的总去除率。预曝气可在曝气沉砂池中进行,也可在沉淀池前专设预曝气池,还可在沉淀池前的配水渠道中进行。实践中多采用曝气沉砂池进行预曝气。如果在专设的预曝气池中进行时,其充氧搅拌时间一般为10min~45min,池深3~6m,曝气量以每立方米污水的空气用量表示,为0.75~3.0m3/m3。如果在配水渠道中进行预曝气,1m长渠道的曝气量为0.02~0.05m3/min。

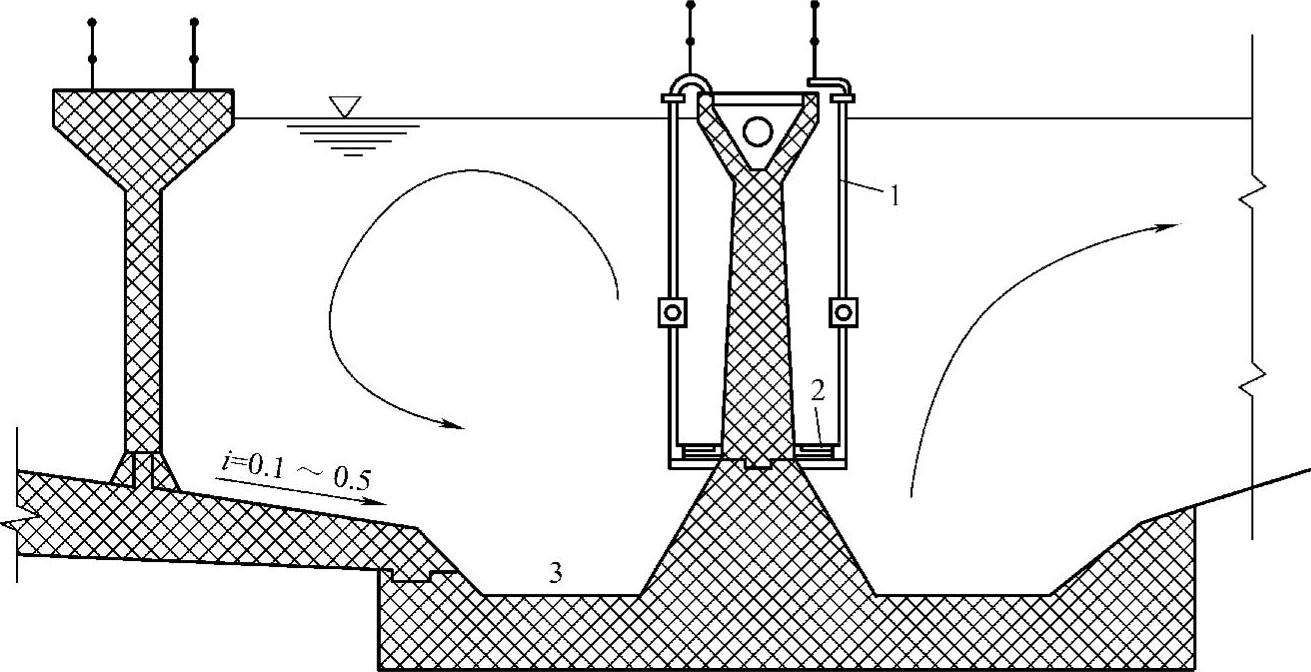

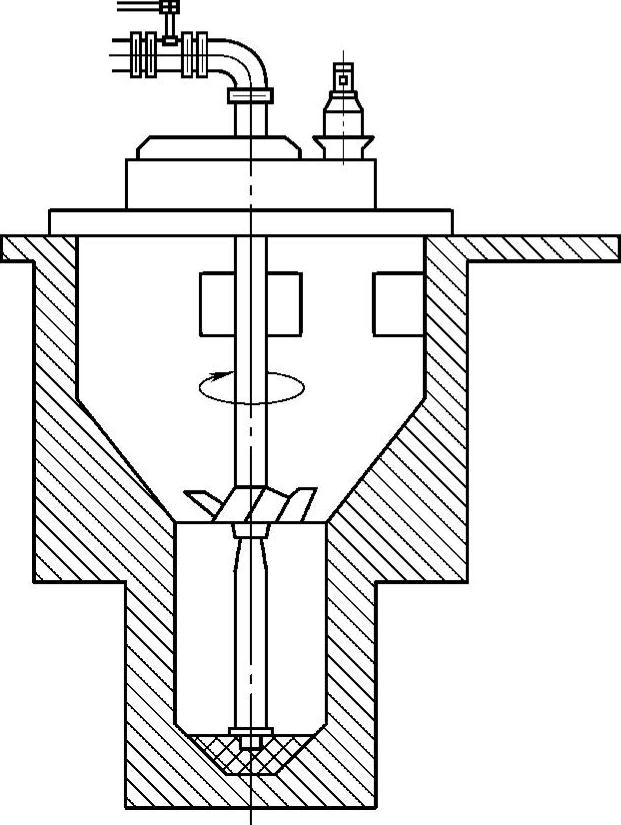

2)曝气沉砂池的构造与工作原理。曝气沉砂池呈矩形,池底一侧有i=0.1~0.5的坡度,坡向另一侧的集砂槽。曝气装置设在集砂槽侧,空气扩散板距池底0.6~0.9m,使池内水流做旋转运动,无机颗粒之间的互相碰撞与摩擦机会增加,把表面附着的有机物磨去。此外,由于旋转产生的离心力,把相对较大的无极颗粒甩向外层并下沉,相对密度较小的有机物旋至水流的中心部位随水带走。可使沉砂池中的有机物含量低于10%。集砂槽中的砂可采用机械刮砂、空气提升器或泵吸式排砂机排除。曝气沉砂池的剖面图如图3-5所示。

图3-5 曝气沉砂池剖面图

1—压缩空气管; 2—空气扩散板; 3—集砂槽

3)曝气沉砂池的设计参数。

① 水平流速一般取0.1m/s。

② 旋转流速应保持在0.25~0.4m/s(曝气管设在池的一侧)。

③ 污水停留时间为4~6min,当雨天最大流量时不小于1min。如作为预曝气,时间可取20min左右。

④ 池的有效水深为2~3m,池宽与池深比为1~1.5,池的长宽比可达5,大于5时,应考虑设置横向挡板。

⑤ 曝气装置多采用穿孔管曝气机,孔径为2.5~6.0mm,距池底约为0.6~0.9m,并应有调节阀门。

⑥ 所需曝气量为0.1~0.2m3/m3污水或3~5m3/(m2·h)。

曝气沉砂池由于向污水中曝气,将使污水中的溶解氧增加。这对后续的一般生物处理是有利的。但在某些特殊生物处理工艺如A/O、A/A/O工艺中,前级生物处理要求为厌氧或缺氧状态,此时采用曝气沉砂池将产生不利影响。多尔沉砂池、钟式沉砂池和水力旋流沉砂池不仅具有去除沉砂表面附着有机物的功能,而且无需曝气,不会增加污水的溶解氧。

(2)旋流沉砂池

1)工作原理。旋流式沉砂池采用强制涡流原理达到砂粒沉降的目的。原水进入平直的进水渠后成直线流动,将进水的紊动减至最低,进水渠的末端为一个斜面,沿池底部周边切线方向进入池中,使之产生附壁效应,从而使原已沉降在渠底的砂粒沿着斜坡流向平底而被捕集。

另外,在进水渠的末端有一个入水导流板,其位置可以使进入沉砂池的水流和沉砂池内的原有水流在该导流板的斜表面上交汇,并将水流下折,使之沿沉砂池周边流动。在沉砂池中心处装有一轴向螺旋桨,用来保证池内所有水流的适当转动。螺旋桨、入水导流板和进水水流结合在一起,就会产生环流流态(水流沿沉砂池周边流动,与此同时,沿平底转向中心,经叶轮向上,到顶部,再折回到池壁,向下到池底。这是一种螺旋环流流态)。在环流流态的作用下,离心力的作用使得砂粒最大限度地与平底碰撞,并被水流捕集,而砂粒一旦在平底上被捕集到,就会借环流流态所产生的底部速度被推向中央,落入砂斗。

平面池底是保证环流流态达到最大除砂效率的因素,因为坡形底面将会减少环流流态的强度,降低砂粒的捕集效率,增加水流所捕集和储存的砂粒中有机物的含量。当砂粒沿平底被推向沉砂池中心时,旋转叶轮将加速水流流动,使得较轻的有机物被提起并返回至沉砂池的出水中去。然后砂粒移向池心,通过螺旋桨驱动轴和钢盖板之间的环形孔口落入底部集砂斗。砂粒从螺旋桨下面通过时,螺旋桨产生的向上水流,将把夹在砂粒之间的有机物带出,完成这一分离过程的砂粒才可以落入集砂斗中。当集砂斗中所储存的砂粒足够多时,砂粒被池顶安装的真空启动泵抽出,并送至脱水装置。一般每隔4h从集砂斗自动排砂一次。旋流沉砂池平面图如图3-6所示。

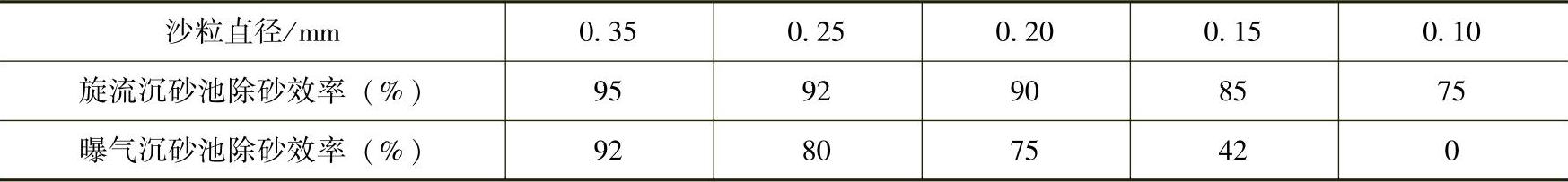

2)旋流除砂工艺与曝气除砂工艺的比较。根据污水协会的测试结果,不同粒径沙粒的除砂效率比较见表3-2:

图3-6 旋流沉砂池

表3-2 除砂效率比较

按照沙粒粒径大小比较旋流除砂系统和曝气除砂池的除砂效率,旋流除砂系统在各种粒径下的除砂效率均远大于曝气沉砂池,不仅仅是对粒径相对较易去除的大颗粒作用显著,而且对于细小沙粒的去除效率也远高于曝气沉砂池。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。