对于本小节介绍的激光冲击强化残余应力模拟,其中所涉及的材料为TC4钛合金,模拟软件依旧为ABAQUS[8]。早在1999年,美国学者William Braisted和Robert Brockman就首次使用ABAQUS软件模拟分析激光冲击,并将模拟结果和实验结果进行比较,验证了激光冲击数值模拟的可行性。激光冲击强化的过程包括两部分:第一部分为激光冲击的过程,在这个过程中,激光诱导冲击波形成,从而使材料表层产生永久塑性变形;第二部分为材料的自平衡过程,塑性变形会使材料表面产生残余压应力。利用ABAQUS软件对激光冲击强化进行模拟时,也将强化过程分成了两部分。同时由于激光冲击过程是一个高应变率的瞬时过程,其应变率可以达到106以上[13],因此与5.2.1节中的喷丸模拟类似,同样采用ABAQUS/Explicit显式算法进行冲击模拟,ABAQUS/Standard隐式算法用于材料的自平衡过程模拟。

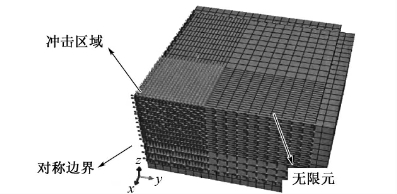

图5-13 激光冲击强化有限元模型

K.Ding和L.Ye在2006年进行三维激光喷丸仿真模拟研究时,提出了一种有限元-无限元混合的激光冲击强化1/4靶材模型。参照其方法,建立了如图5-13所示的TC4钛合金的激光冲击强化模型。为了提高计算效率,有限元模型为靶材的1/4,其尺寸为5mm×5mm×3mm,并在对称面上设置对称边界条件。材料表面为自由表面,因此在上表面不设置边界条件。在材料的其他面上,用无限元网格包围有限元网格,二者的边界上用tie功能连接。无限元网格能吸收应力波,从而防止应力波在边界上反弹,引起材料内部应力场紊乱。全部模型包含了26 025个节点、21 580个C3D8R有限元网格以及880个CIN3D8无限元网格。

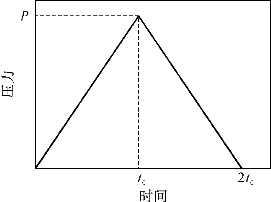

Fabbro等对激光冲击强化过程中的压力变化进行了一系列实验和理论推导,提出了靶材表面压力随时间变化的高斯曲线。此处在其研究结果的基础上,将压力-时间曲线简化为如图5-14所示的线性形式。图中t0表示脉宽,P表示峰值压力。模拟中,取脉宽为30ns,峰值压力为3 500GPa。激光冲击强化过程中,较高的应变率会引起材料的力学性能变化,因此用静态的力学本构方程来描述材料的物理属性是远远不够的。这里采用Johnson-Cook模型,它是一种常用的动态强化模型,能反映出材料在高应变率下的力学性能变化。TC4的基本材料参数为:杨氏模量E=115GPa,密度ρ=4.4g/cm3,泊松比ν=0.3,Johnson-Cook模型参数A=870MPa,B=990MPa,C=0.011,m=1,n=0.25。

图5-14 激光冲击强化压力-时间曲线(www.daowen.com)

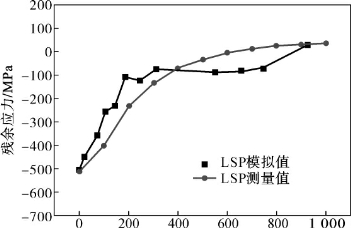

图5-15 激光冲击强化残余应力模拟值与实验值对比图

为验证数值仿真所得到的激光冲击残余应力值的准确性,有必要对TC4钛合金表面进行残余应力测试。X射线衍射法作为一种较为成熟的材料表面残余应力无损检测技术,已被广泛应用于工程及科学研究中。此处便采用μ-X360n型二维面探X射线衍射仪,结合电化学腐蚀抛光仪,测定残余应力在材料表层的分布梯度。图5-15为实测结果与模拟结果的对比图,观察图片可以发现,在峰值压力为3 500MPa、脉宽为30ns的方形光斑激光冲击强化下,TC4钛合金表面的残余应力模拟值与实测值十分接近,均在-500MPa附近。同时,残余应力的变化趋势也基本一致,虽然个别点误差相对较大,但不能完全归因于模拟的问题,因为在残余应力实测环节进行的电化学腐蚀抛光会对残余应力的测定造成一定影响,从而影响到结果的对比。因此,数值仿真所获得的结果依旧有较大参考意义。

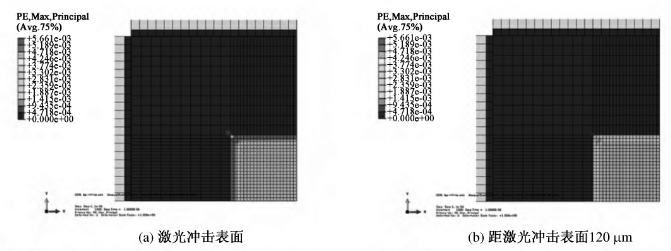

激光冲击强化利用高能的激光束瞬时激发出高压的等离子体,从而诱导材料表面产生高强度的应力波,引发材料表层的塑性变形。随着应力波在材料深度方向的传播,材料深度方向上也会产生相应的塑性变形。在实际的试验过程中,一般很难测定每一层深下的塑性应变情况,但通过数值仿真技术,该项目标可以较为轻松地实现,从而有助于提高对激光冲击强化机制的理解。图5-16直观展示了激光冲击强化下TC4钛合金的塑性应变在距离表面0μm和120μm处的分布情况。

图5-16 TC4激光冲击强化模拟得到的塑性应变分布情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。