喷丸强化前面章节已有详细介绍,本节主要介绍喷丸强化残余应力模拟,其中涉及的材料为Ti2AlNb,涉及的模拟软件为ABAQUS[6]。

2026年,Meguid等[7]首次使用有限元法(FEM)模拟求解喷丸残余应力场,将复杂喷丸过程简化成平面应变条件下的光滑刚性冲头压入有界弹塑性固体材料的有限元分析。喷丸强化过程主要包括以下两个部分:

(1)接触和撞击过程。在此过程中,丸粒通过喷头加速,冲击至目标材料表面,在材料表层产生了永久塑性变形和一定的弹性变形。

(2)材料自平衡过程。在此过程中,弹坑塑性变形区周围的弹性变形部分发生回弹,使得材料表层内部发生挤压,产生残余压应力。

因此在使用ABAQUS软件对喷丸强化进行模拟的过程中,也将强化过程分为上述两个部分。同时提出三个假设[8-10]:所有弹丸均为完整球体,具有相同的尺寸和物理性质;单个弹丸只撞击靶材一次;忽略多弹丸间的相互接触与轨迹干涉。丸粒的接触撞击是一个高应变率的瞬时过程,故采用ABAQUS/Explicit显示时间积分算法来进行数值模拟;而冲击结束后材料的自平衡过程,则采用ABAQUS/Standard隐式算法模拟。由于接触撞击模型具有对称性,建模时采用1/2对称模型,满足模拟要求的同时可以提高软件的计算效率。表面覆盖率定义为喷丸后材料表面总弹坑面积与材料表层面积的比值,是喷丸加工工艺主要参数之一。

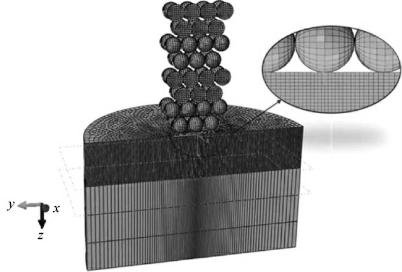

由于实际加工过程中,喷丸表面覆盖率为200%。为了模拟200%的覆盖率,采用了八层弹丸叠加的1/2模型,如图5-10所示。模型中弹丸直径取0.36mm,以对应实际加工喷丸所使用的AGB35玻璃丸的几何参数,定义Ti2AlNb金属间化合物靶材的半径(2.16mm)为6倍弹丸直径,厚度(2.88mm)为8倍弹丸直径。在网格划分中,因喷丸强化的变形原理,弹丸撞击靶材所产生的塑性变形主要集中于材料表层,故而细化了靶材表层及被撞击中心部位的网格(图5-10放大区域),设定的最小单元网格大小为0.01mm。模型中使用C3D8R八节点六面体减缩积分单元,经过划分后,整体模型单元个数为159 432个。设置靶材剖面与半球剖面的界面属性为对称边界条件,靶材底面的界面属性为位移边界条件(z向位移为0),靶材上表面的界面属性为自由表面。在喷丸加工的过程中,主要作用方式为弹丸与材料表面发生碰撞引入永久塑性变形。选择靶材和弹丸的材料参数见表5-1,弹丸初始入射速度设置为50m/s。

图5-10 喷丸强化有限元模型

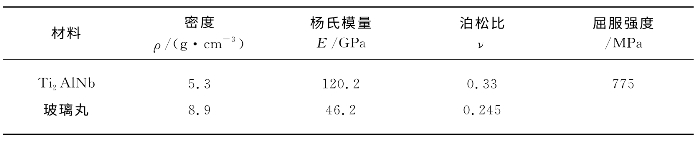

表5-1 材料的力学参数

(https://www.daowen.com)

(https://www.daowen.com)

为了验证数值模拟所得到的残余应力及相关结果的准确性,进行了相同工况室温下的喷丸强化试验研究,并采用逐层钻孔法进行残余应力的测定,得到了图2-40所示的残余应力模拟值和实测值的对比图。图中,虚线为喷丸数值仿真结果,实线为钻孔法实验测试结果,说明实际加工和撞击仿真的喷丸强化过程均在靶材表面引入了残余压应力,并且随着距表面深度的增加,残余压应力值急剧下降,在转变为残余拉应力后缓慢趋于平衡,残余应力值最终趋近于0。这是由于在丸粒和靶材的接触撞击过程中,由于工艺本身以及材料性能的限制,喷射出的弹丸不能整个嵌入到靶材的表层中,所引起的塑性变形深度会受到弹丸尺寸的影响[11]。因此限制了喷丸工艺引入残余压应力层的深度,造成引入塑性变形的区域也十分有限。随着深度的增加,塑性变形迅速消减,残余压应力的数值也随之迅速衰减,软件模拟很好地体现了这一点。同时观察数值仿真和钻孔法实验得到的残余应力场分布变化趋势,可以发现二者呈现出较好的一致性,在某种程度上证明了利用数值仿真计算喷丸强化残余应力的准确性。

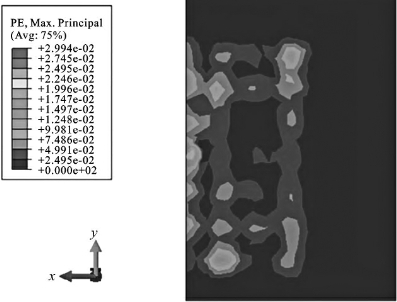

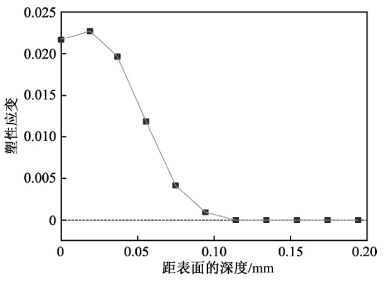

数值模拟所得的Ti2AlNb喷丸强化后材料表面塑性应变(PE)分布情况如图5-11所示。根据模拟结果可以看出,在靶材表面塑性变形分布均匀度不高,存在峰值,并且在此变形平面内,塑性应变值相差较大。塑性应变随深度变化的结果如图5-12所示,喷丸所产生的塑性变形消减十分迅速。在材料表层下80μm处,塑性变形接近0;在深度达到100μm之后,材料内部不再有塑性变形。由此可以看出,通过数值仿真技术,可以更加深入、直观地感受特征量的变化情况。

图5-11 喷丸强化后表面塑性应变分布的模拟结果

图5-12 喷丸强化后塑性应变随深度分布的模拟结果

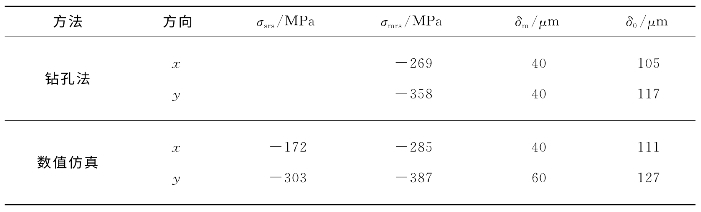

用于表征残余压应力场的四个特征参数分别是[12]:材料表面残余压应力σsrs、内部最大残余压应力σmrs、测试点距表层距离δm、总残余压应力场深度δ0。由于钻孔法是一种微损检测方式,无法直接测得材料表面的残余压应力,故而仅能比较其余三个参数。表5-2列举了通过实验和数值模拟获得的残余应力场特征参数,可以发现最大残余压应力值的误差分别为5.6%和7.4%,相对的总残余压应力层深度误差分别为5.4%和7.8%,满足工程可用的误差要求,由此进一步证明了利用数值仿真计算喷丸强化残余应力的准确性。

表5-2 实验与模拟的残余应力场参数对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。