孔挤压是目前国内外应用最为广泛的连接孔强化手段之一,在较好的工艺控制下,可以将紧固孔疲劳寿命提高3倍以上,其工作原理是将一个直径大于孔径、硬度高于连接孔材料的芯棒或圆球挤过连接孔,迫使孔壁材料发生弹塑性变形,在孔壁引入大深度高幅值可控残余压应力,改善孔结构在外载荷作用下的孔边局部应力分布状态,大幅提高连接孔疲劳强度、抗应力腐蚀和抗腐蚀疲劳性能,具有不改变材料、不改变结构设计、不增加飞机重量、成本较低、强化效果明显、应用孔径范围广等优势,完全满足当前飞机设计和制造理念,已被广泛应用于机翼和机身之间连接孔、机翼下表面螺栓孔等飞机关键承力构件连接孔的强化。可以预见,孔挤压在未来仍将会是应用非常广泛的一种重要的连接孔抗疲劳强化技术。

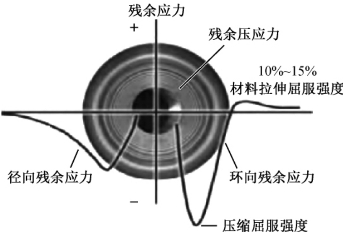

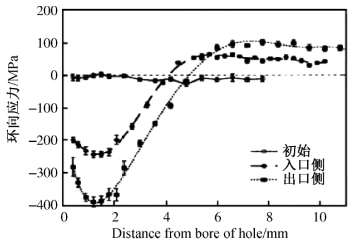

图3-23 孔挤压径向(周向)残余应力分布特征

通常认为孔挤压产生的残余压应力是提高连接孔疲劳强度的主要原因,图3-23是孔挤压残余应力分布特征示意图。可以看到,该残余应力区域大、峰值高,径向残余压应力深度(残余拉应力或压应力突变点距离孔壁的距离)约有孔的半径至直径的尺度,应力峰值接近材料的压缩屈服强度,而残余拉应力峰值仅有材料拉伸屈服强度的10%~15%。因为挤压后表层材料在残余压应力作用下会产生反向屈服,故残余压应力峰值总是出现在孔壁次表层[46]。

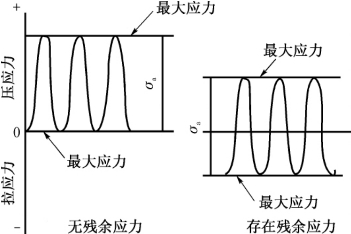

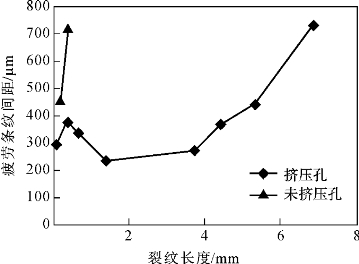

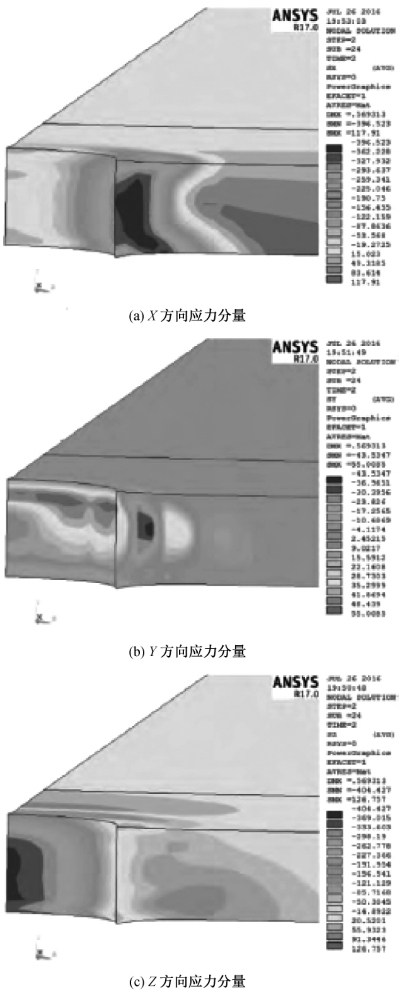

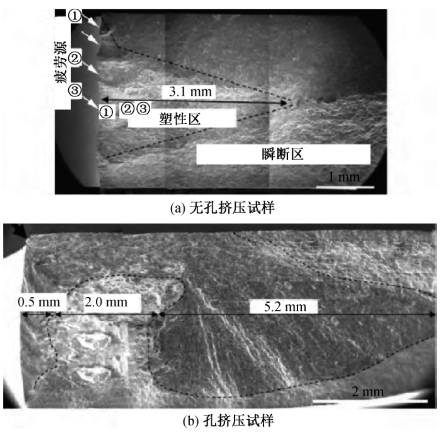

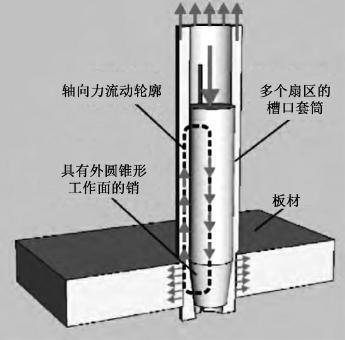

周向残余压应力并不改变孔边应力幅σa,但可有效降低孔边在疲劳载荷作用下的实际平均应力,如图3-24所示,延缓疲劳裂纹萌生,延长裂纹萌生寿命;大深度残余压应力场还可增大疲劳裂纹扩展区面积,同时,降低裂纹尖端的有效应力强度因子幅值ΔK和裂纹扩展速率da/dN,大幅延长裂纹扩展寿命。图3-25[47]是基于SEM测试的孔挤压前后疲劳试样断口辉纹间距与裂纹长度的对应关系,可以看到挤压和未挤压强化试样裂纹扩展距离分别为8mm和0.8mm,且孔挤压试样辉纹间距明显要小于未强化试样,辉纹间距反映了局部区域的裂纹扩展速率;在残余压应力作用下,ΔK甚至会低于材料本身的应力强度因子门槛值ΔKth,促使疲劳裂纹闭合,停止扩展。Wang等[47]发现3mm厚AA6061-T6铝合金φ8mm孔挤压强化后(4%相对挤压量),在孔壁形成的三向压应力“刚核区”可导致裂纹绕行,如图3-26、图3-27(b)所示,大幅增大裂纹扩展距离,这是一个新现象,并认为这有助于进一步延长疲劳寿命。受沿孔轴向不同厚度处的材料约束状态不同[48-50],以及材料沿芯棒移动方向的塑性流动增大了孔中部和挤出端位置材料的实际挤压量[51]的影响,孔挤压周向残余应力沿厚度呈梯度分布、非常不均匀,通常是孔中间最大,挤出端次之,挤入端最小[52,53],如图3-26(a)[47]、图3-28[53]所示。从疲劳理论上来讲,当其他影响疲劳的因素一致时,挤入端因为残余压应力最小,必然是疲劳裂纹最易萌生的地方。大量试验也证实,挤压孔疲劳裂纹总是很有规律地萌生在挤入端,而未挤压孔疲劳源如图3-27中①、②、③箭头所指,则随机分布在孔壁上。显然,挤入端残余压应力最小成为制约孔挤压疲劳增益进一步提高的“瓶颈”,为获取沿轴向均匀分布的优质残余应力场,很多学者做了不同的尝试。如,对挤压孔进行反向再挤压[54,55],用锥形栓和锥形开缝衬套完成近似均匀挤压[56],将挤压孔进行短时间高温暴露[57],在孔边预制倒角后挤压[58],以及优化孔挤压工艺参数[59,60]等,均取得了一些相对较好的效果。但都没有获得完全均匀的残余应力场。保加利亚学者[61]开发出一种可获得近似均匀残余压应力场的孔挤压工具,并申请了专利,其原理如图3-29所示。

图3-24 冷挤压后孔边交变疲劳载荷的变化

图3-25 残余应力对扩展区和扩展速率的影响(https://www.daowen.com)

图3-26 FEM计算孔挤压残余应力分量分布云图

图3-27 断口表面形貌

图3-28 XRD测试孔挤压前和4%干涉量时周向残余应力

图3-29 一种新的可获得近似均匀应力场的孔挤压工具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。