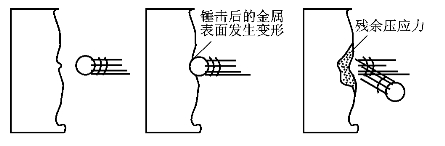

喷丸强化作为一种广泛运用的表层改性技术,具有操作简便、强化效果好等优点,常用于提高疲劳强度和抗应力腐蚀开裂性能[34,35]。图3-12为喷丸强化原理的示意图,喷丸过程中弹丸流经过喷嘴加速喷射,对靶材表面造成断续冲击。每接收一次弹丸的冲击,靶材表面便承受一次加载与卸载,可以等价于压-压脉动载荷[36]。在撞击结束后,由于材料内部的自平衡作用,在此脉动载荷作用下表层材料发生了循环塑性变形。经喷丸处理后,靶材表层是否一律发生硬化,往往由材料固有的循环塑性应变特性所决定。如果材料本身具有循环塑性硬化特性,喷丸后表层材料则发生循环应变硬化,即显微硬度增高,表面形成一层压缩残余应力层[37]。残余应力是影响构件众多性能的重要因素,如零部件的静强度、抗疲劳强度、抗应力腐蚀性能,并且会影响最终成件形状尺寸的稳定性。而表层残余压应力的存在能够有效抵消部分零件表面的服役载荷,进而抑制表面微裂纹的产生,最终优化材料的疲劳性能。因此,研究经喷丸强化靶材内部残余应力场的变化规律及梯度分布,对指导航空工业生产中零部件表面改性技术的应用也具有重要意义。

图3-12 喷丸强化原理示意图

喷丸强化,是在一个完全控制的状态下,将无数小弹丸(包括铸钢丸、不锈钢丸、玻璃丸、陶瓷丸)高速且连续喷射到零件表面,并使零件表层发生循环塑性变形,从而在零件表面产生强化层。喷丸示意图如图3-13所示,经过喷丸强化处理后,受喷体表层的组织结构也会发生一定的变化,如受喷体表层晶粒得以细化,当喷丸强度足够高时,甚至可以在表层产生纳米级别的晶粒[38],位错密度增大[39],晶格畸变增大,同时在零件表面引入宏观残余应力,表面形貌及粗糙度也会发生变化。喷丸也会对零件造成加工硬化,提高零件表面硬度。

图3-13 喷丸强化原理示意图

喷丸工艺常作为金属零件表面强化处理方法之一,在航空航天、汽车及船舶等工业得到广泛应用。喷丸强化可以显著提高材料的抗疲劳性能、抗高温氧化性能、抗应力腐蚀开裂性能。决定喷丸强化性能的主要因素有三点:表面残余压应力、表面加工硬化、表面粗糙度。喷丸处理对材料表面引入的残余压应力可以增强材料抗疲劳性能的作用已经获得认可,但是在表面粗糙度和加工硬化上没有达成一致。

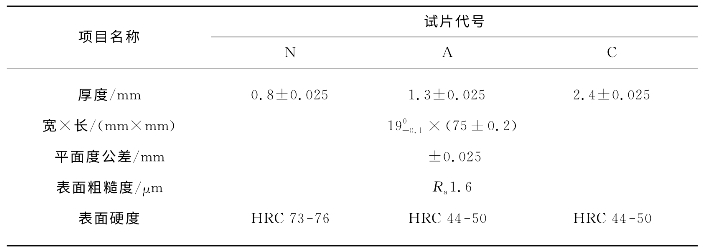

喷丸强度用标准弧高度试片(即ALMEN片)表征,标准弧高度试片是测定喷丸强度的专用试片。标准试片有3种,分别用英文字母N,A,C表示,所用材料均为70号冷轧带钢,其尺寸参数及技术要求按表2-1的规定。例如,0.15mmN即为使N试片变形后的弧高度为0.15mm所对应的喷丸强度;0.15mmA即为使A试片变形后的弧高度为0.15mm所对应的喷丸强度,其中0.15mmA大约为0.15mmN的3倍。

不同的喷丸工艺参数对强化效果的影响也是不同,喷丸强化效果主要采用晶粒细化层的深度和残余应力的大小来表征。为了表征弹丸尺寸、弹丸速度、喷射角度及材料硬度、密度等因素的影响,沙维林提出以下计算公式[40]:

式中 δ——硬化层有效深度;

D——弹丸直径;

V——弹丸喷射速度;

α——弹丸与受喷体表面的夹角;

HM——受喷体金属材料的冲击硬度;

K——比例系数。

从式(3-1)可以看出,弹丸直径和喷射速度对喷丸效果的影响最大,喷射角度为90°时强化效果最明显。

表3-3 喷丸试片参数

注:HRC是采用150kg载荷和钻石锥压入器求得的硬度,用于硬度很高的材料(如淬火钢等)。

对于残余应力与喷丸之间的关系,高玉魁等[41]在研究不同喷丸工艺对钢材表层产生的表面残余应力σsuf和最大残余应力σmax的基础上提出,临界喷丸规范下的σsuf与材料的屈服强度呈线性关系,与材料的抗拉强度呈线性关系,给出如下的经验公式:

式中,σs和σb分别为材料的屈服强度和抗拉强度,单位均为MPa。

在高玉魁等[42,43]分析高强度钢在各种喷丸技术下的基础上提出,喷丸强度f与受喷体表面的残余应力σsuf、最大残余应力σmax、强化深度ξ0以及最大残余应力深度ξmax之间的关系。喷丸强度越大,则强化深度和最大残余应力深度数值也越大,表面残余应力反而越小;当喷丸强度相同时,弹丸直径D越大,则强化深度和最大残余应力深度数值越小。并给出了强化深度和最大残余应力深度之间的经验公式:

![]()

研究表明,喷丸处理后残余压应力场深度与喷丸强度呈线性关系,当喷丸强度增大时,一般压应力场深度也随之增大[44,45]。

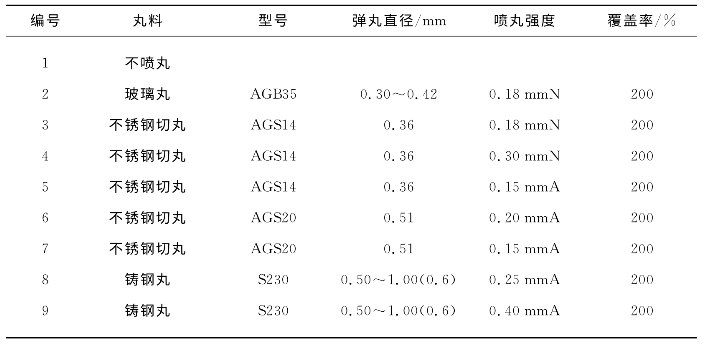

为了研究适用于核电级锆合金包壳管喷丸工艺,探索优化喷丸工艺参数,研究喷丸处理对锆合金残余应力场的影响,现对锆合金包壳管分别采用9种不同的喷丸工艺,如表3-4所示,实验对象为ZIRLO合金,合金成分为1.0%(质量分数)Sn,1.0%Nb,0.1%Fe,其余为锆。

表3-4 不同喷丸处理的工艺参数

包壳管总长270mm,直径约为10mm,壁厚约为0.57mm。试验将包壳管分成9份,每份长度为30mm,将其编号1—9号,分别对应的喷丸工艺如表3-4所示。其中1号试样为原始试样,没有经过喷丸处理;2号试样为玻璃丸喷丸试样,弹丸型号为AGB35,弹丸直径为0.30~0.42mm,喷射角度为90°,喷丸强度为0.18mmN,覆盖率为200%;3号试样为不锈钢切丸喷丸试样,弹丸型号为AGS14,弹丸直径为0.36mm,喷射角度为90°,喷丸强度为0.18mmN,覆盖率为200%;4号试样为不锈钢切丸喷丸试样,弹丸型号为AGS14,弹丸直径为0.36mm,喷射角度为90°,喷丸强度为0.30mmN,覆盖率为200%;5号试样为不锈钢切丸喷丸试样,弹丸型号为AGS14,弹丸直径为0.36mm,喷射角度为90°,喷丸强度为0.15mmA,覆盖率为200%;6号试样为不锈钢切丸喷丸试样,弹丸型号为AGS20,弹丸直径为0.51mm,喷射角度为90°,喷丸强度为0.15mmA,覆盖率为200%;7号试样为不锈钢切丸喷丸试样,弹丸型号为AGS20,弹丸直径为0.51mm,喷射角度为90°,喷丸强度为0.15mmA,覆盖率为200%;8号试样为铸钢丸喷丸试样,弹丸型号为S230,弹丸直径为0.50~1.00mm,其中以直径为0.6mm的铸钢丸为主,喷射角度为90°,喷丸强度为0.25mmA,覆盖率为200%;9号试样为铸钢丸喷丸试样,弹丸型号为S230,弹丸直径为0.50~1.00mm,其中以直径为0.6mm的铸钢丸为主,喷射角度为90°,喷丸强度为0.40mmA,覆盖率为200%。喷丸设备采用罗斯勒(ROSLER)喷丸设备,如图3-14所示。

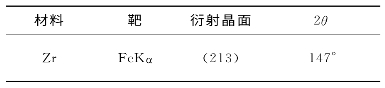

目前,常用的X射线衍射残余应力分析方法有一维线探sin2α法和二维面探cosα法,如表3-5所示,两台装置就是基于这两种原理的X衍射残余应力测试仪。

图3-14 罗斯勒(ROSLER)喷丸设备

表3-5 锆合金衍射参数

(www.daowen.com)

(www.daowen.com)

由于X射线衍射仪只能测量金属材料表面的应力,测量深度大约为10μm,所以要得到不同深度的残余应力数值,必须对材料进行剥层处理。要求材料的剥层处理不能对喷丸过后形成的应力场产生影响,所以机械抛光不可取,本节采取电解抛光法。

由于锆合金耐腐蚀,把NaCl饱和溶液作为腐蚀液的腐蚀效果不佳,腐蚀过程中采用进口腐蚀液,腐蚀效率大大提高。腐蚀过程中的难点在于腐蚀时间和腐蚀深度的关系并不是简单的线性关系,主要原因有以下三点:

(1)由于锆合金包壳管在常温条件下会在表面产生一层薄薄的氧化膜,这种氧化膜会提高锆合金的抗腐蚀性能,所以表层和内部的腐蚀时间会不同。

(2)由前人的研究可知,喷丸过后的晶粒会细化,而晶粒的细化程度随深度也不同,细化后的晶粒对抗腐蚀性能也会有一定的影响。

(3)喷丸过后试样的残余应力随深度也不同,而试样中压应力的大小对腐蚀速率也有一定的影响。

试验采用X射线衍射仪测量残余应力,锆合金的衍射参数如表3-5所示,测试对象为锆合金,选用Fe靶,锆合金晶体的衍射晶面选择为(213),衍射角2θ为147°。采用电解抛光方法测试残余应力梯度,电解抛光会导致残余应力松弛,因此需要对测定的应力进行一定的修正,修正公式如下:

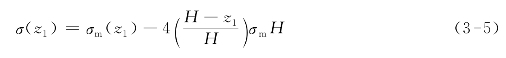

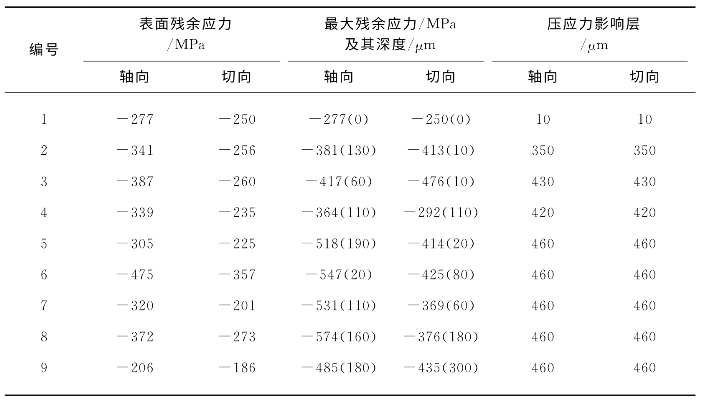

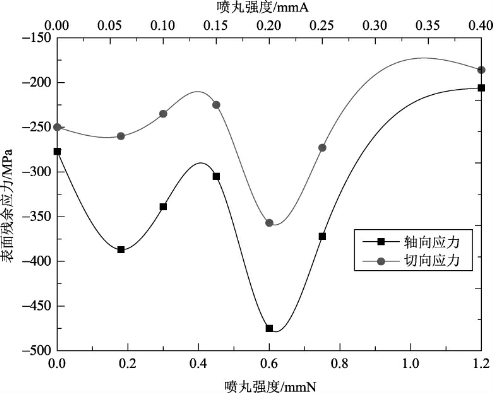

锆合金管材喷丸处理工艺参数及残余应力测试结果分别如表3-4、表3-6所示,将表面残余应力、最大残余应力及其深度和压应力影响层与喷丸工艺参数建立联系,如图3-16所示,为统一量纲方便发现规律,现将试验数据作如下处理:图中0.45mmN对应着0.15mmA,0.6mmN对应着0.2mmA,0.75mmN对应着0.25mmA,1.2mmN对应着0.4mmA。

表3-6 不同喷丸处理的残余应力

从图3-15中可以看出,随着喷丸强度的增加,试样表面切向的残余压应力数值始终低于轴向残余压应力,但是二者的变化趋势基本一致。当喷丸强度在0.15mmA以内时,试样表面切向的残余压应力对喷丸强度的提高不是很敏感,而试样表面轴向的残余压应力变化较为明显。由此可见,采用ZIRLO锆合金管材轴向残余应力来分析喷丸强化工艺参数对残余应力场影响更加准确。

图3-15 表面残余应力随喷丸强度变化

从图3-15中可以看出,在保证其他条件不变的前提下,喷丸强度逐步增加,从0.18mmN增加到0.30mmN,再增加到0.15mmA时,表面残余应力是随着喷丸强度的增加而减小;喷丸强度从0.20mmA先增加到0.25mmA,再增加到0.40mmA的过程中,表面残余应力仍然是随着喷丸强度的增加而减小。出现这种在较高喷丸强度处理后表面残余应力反而低于较低喷丸强度处理后试样表面残余应力的现象,是因为试样表面经弹丸多次撞击后发生了塑性流变,从而导致部分应力释放。当喷丸强度从0.15mmA增加到0.20mmA时,表面残余压应力会有所提高,这和之前的结论(喷丸强度越大,表面残余压应力数值越小)不一致,主要原因是二者的弹丸类型以及弹丸尺寸的改变等影响因素造成的。

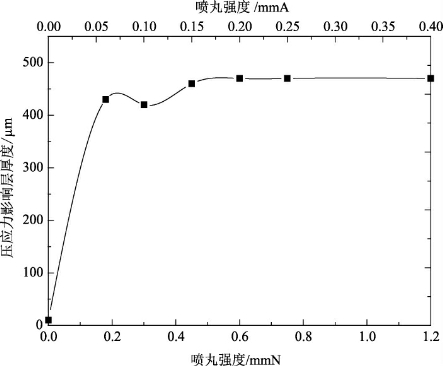

图3-16 压应力影响层厚度随喷丸强度变化

结合图3-15和图3-16可以看出,原始试样表面虽然有残余压应力,但是这层压应力层非常薄,仅有10μm厚,最小强度玻璃丸喷丸产生的残余压应力层也有350μm,最小强度不锈钢丸喷丸产生的残余压应力层也有430μm,比原始试样大得多。从图3-16可以看出,随着喷丸强度的增加,锆合金管材压应力影响层的厚度先增大后稳定,基本保持不变,这和前人研究的结论喷丸强度越大压应力影响层越厚的结论不太一致,这可能是由于锆合金管材过薄,导致残余压应力影响层的深度受管材厚度的限制达到饱和。

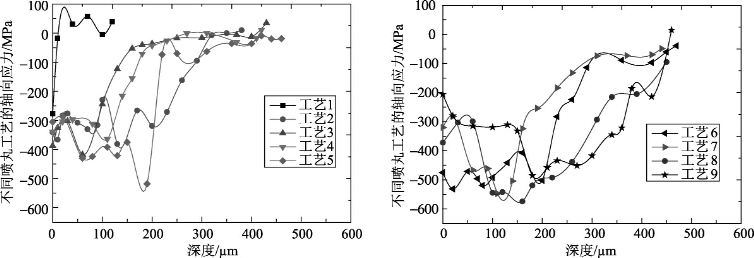

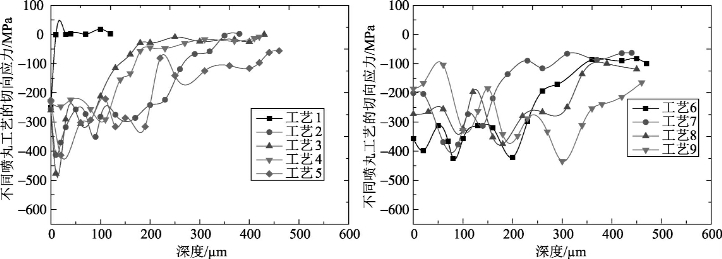

9种喷丸工艺处理后轴向和切向的残余应力场分布如图3-17、图3-18所示,对比1—9号工艺表面残余应力可以发现:在沿锆合金包壳管轴向方向上,2—8号工艺表面的残余应力都比未喷丸表面的残余应力要大,达到了喷丸工艺的效果,只有第9号工艺对应的表面残余应力比未喷丸的小,从表3-4可以看出,9号对应的喷丸工艺为铸钢丸(型号S230)喷丸,喷丸强度为0.40mmA,比其他的喷丸强度都要大,而表面的残余压应力反而更小,这很有可能是由于喷丸强度过大,使试样表面产生了微裂纹,能量被释放掉了,所以才会导致表面的残余压应力比未喷丸的小;在切向方向上这种现象却不是很明显,切向的表面残余压应力数值大都维持在250MPa左右,最大的为6号工艺,对应的残余压应力数值为357MPa,最小的仍然是9号工艺,对应的残余压应力数值为186MPa。

图3-17 不同喷丸工艺的轴向残余应力随深度变化

图3-18 不同喷丸工艺的切向残余应力随深度变化

对于2—9号工艺的最大残余应力,无论轴向还是切向残余应力都比未喷丸(1号工艺)的要大,而且最大的残余应力不在最外层,而在一定深度处,这个深度会受喷丸强度和弹丸直径的影响。喷丸处理过后的压应力影响层明显变厚。对于较低强度的2—4号喷丸工艺,喷丸强度分别为0.18mmN,0.18mmN和0.30mmN,压应力影响层厚度分别为350μm,430μm和420μm;对于强度较高的5—9号喷丸工艺(喷丸强度达到0.15mmA以上),压应力影响层厚度超过460μm,几乎达到了喷丸后整个包壳管的壁厚(500μm左右),而喷丸之前的壁厚为570μm,所以,经过喷丸处理锆合金壁厚会减小70μm左右,会对包壳管的装配带来影响,所以喷丸处理前应该预留出这个余量。

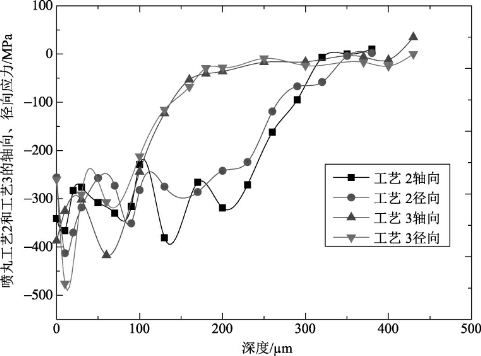

由图3-19可知,在相同喷丸工艺处理下,沿包壳管轴向和切向的残余应力大小有所不同,但数值相差不大而且变化趋势也大致相同。对比工艺2和工艺3可知,在相同喷丸强度(弹丸直径平均值相同)条件下,研究弹丸材料对锆合金喷丸工艺的影响。工艺2和工艺3的表面压应力和最大压应力相近,表面轴向残余压应力数值分别为341MPa和387MPa,表面切向残余压应力数值分别为256MPa和260MPa,轴向最大残余压应力数值分别为381MPa和417MPa,切向最大残余压应力数值分别为417MPa和476MPa。玻璃丸和不锈钢丸压应力影响层分别为350μm和430μm,不锈钢丸处理的压应力影响层比玻璃丸处理的压应力影响层厚80μm。

图3-19 喷丸工艺2和工艺3的轴向、切向残余应力随深度变化对比

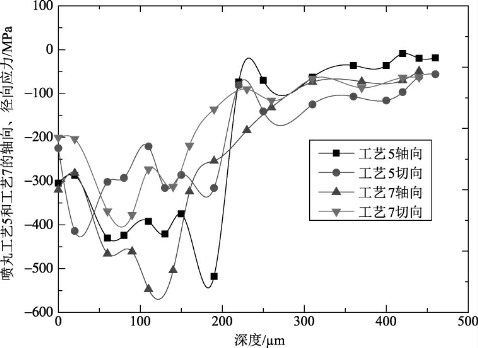

如图3-20所示,对比工艺5和工艺7可知,在相同喷丸强度和相同弹丸材料条件下,研究弹丸直径对锆合金喷丸工艺的影响。在锆合金包壳管轴向方向上,工艺5(直径0.36mm)和工艺7(直径0.51mm)的表面残余压应力数值分别为305MPa和320MPa,最大残余压应力数值分别为518MPa和531MPa,可见相同喷丸强度和相同弹丸材料下,改变弹丸的直径对锆合金表面轴向残余应力和轴向最大残余应力大小的影响不大,工艺5和工艺7对应的轴向最大应力的深度分别为190μm和110μm,可见直径更小的弹丸对应轴向最大残余应力的位置更加深。在包壳管切向方向上,改变弹丸的直径对锆合金表面切向残余应力和切向最大残余应力大小的影响不大,和轴向的规律相同,工艺5和工艺7对应的切向最大应力的深度分别为20μm和60μm,可见直径更大的弹丸对应切向最大残余应力的位置更加深,这个规律与轴向正好相反。

图3-20 喷丸工艺5和工艺7的轴向、切向残余应力随深度变化对比

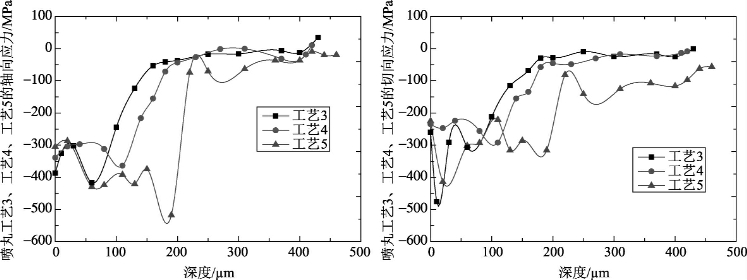

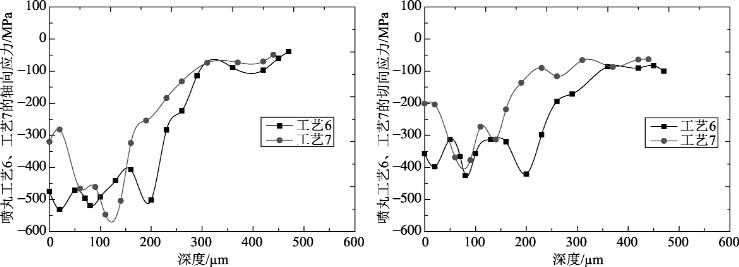

为了研究喷丸强度对残余应力场的变化,保证其他工艺参数相同,对比喷丸工艺3、工艺4、工艺5和喷丸工艺6、工艺7。如图3-21、图3-22所示,对比工艺3(喷丸强度0.18mmN)、工艺4(喷丸强度0.30mmN)、工艺5(喷丸强度0.15mmA)在轴向上的应力可以发现,随着喷丸强度增大,表面的残余压应力数值略有减小,压应力数值从387MPa降低到305MPa,最大残余压应力数值从417MPa提高到518MPa,最大残余压应力深度从60μm提高到190μm。对比工艺6和工艺7,在锆合金包壳管轴向方向上,工艺6(喷丸强度为0.20mmA)和工艺7(喷丸强度为0.15mmA)的表面残余压应力数值分别为475MPa和320MPa,这点和前人[44]的研究有所不同,随着喷丸强度增加,表面的残余压应力反而增大,最大残余压应力数值分别为547MPa和531MPa,和前人的研究保持一致;在锆合金包壳管切向方向上,工艺6和工艺7的表面残余压应力数值分别为357MPa和201MPa,最大残余压应力数值分别为425MPa和369MPa。由此可见,锆合金喷丸处理后表面的残余应力场和一般的规律有所不同,随着参数的变化而变化,因此锆合金喷丸处理后残余应力场应以实际测得数据为准。

图3-21 喷丸工艺3、工艺4、工艺5的轴向(左)、切向(右)残余应力随深度变化

图3-22 喷丸工艺6、工艺7的轴向(左)、切向(右)残余应力随深度变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。