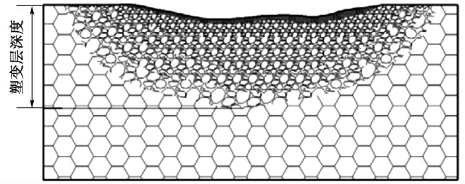

超声冲击技术是金属材料冷加工中具有发展前景的制造加工工艺之一,这项技术被广泛应用在工业制造的行业当中,如航空航天、船舶、机械加工、汽车制造、桥梁和铁路等,原因是这些产品需要较高强度、较高疲劳寿命、较强的抗腐蚀和抗磨损性能。超声冲击技术是在低应力幅高频率条件下,将振动传递到冲击针,利用冲击针快速击打金属材料的表面,从而使近表面获得100~200μm深度的塑性变形层,可以显著提高表面的强度、硬度、抗腐蚀和抗磨损性能。材料发生严重塑性变形后,大尺寸的晶粒被撞针破坏,晶粒被粉碎细化,有效消除了表面的残余拉伸应力并转化为有益的压缩应力。大量研究表明,超声冲击作为一种表面改性技术可提高焊接结构的疲劳寿命,原因是冲击处理改善了焊趾表面形貌,消除了残余应力,减少了应力集中,减少了裂纹从焊趾萌生的倾向[1-3]。

2026年,国际焊接疲劳协会对钢材和铝材焊后提高接头疲劳强度的方法提出了钨极惰性气体保护(TIG)熔修、锤击、喷丸和超声冲击等若干措施。TIG熔修将焊缝金属沿焊趾重新熔化消除熔渣楔块与咬边等焊接缺陷,改善了焊趾外形,提高疲劳寿命,处理效果较好。但是闫忠杰等[4]对高速列车用7N01铝合金TIG熔修后并没有提高寿命,相反TIG熔修并不能有效精确控制,处理不当反而会引入新的焊接缺陷。喷丸处理是表面改性中有效的处理方式,由于其工作原理,它的应用一般局限于表面平滑的板材,对于焊缝并不适用。锤击冲击提高焊接接头疲劳性能的原理是在焊趾部位反复冲击会引入残余压应力,优点是使用方便、成本较低,缺点是可控性较差、效果不够稳定、质量不易保证;执行机构重、劳动强度大;处理效率低、噪声大[5,6]。超声冲击技术相比而言具有适用性大、操作方便、冲击效果好等优点,相比锤击和针式而言,超声冲击的超高频振动可较快地引入有益的残余压应力,冲击针的方向和角度便于控制,冲击后的质量易得到保证[7-10]。

超声冲击设备发展成熟是在20世纪70年代,Statnikov等[11]在针式冲击的基础上发明了超声冲击方法并取得相关专利,利用磁致伸缩振动系统取代了原有压电式超声振动系统。原理是利用超声波的高频使冲击头剧烈振动,在很短的时间内进行上万次的冲击,使被接触的金属表面发生严重的塑性变形层,表层晶粒纳米化可显著提高材料的表面强度。超声冲击的设备装置图如图3-1所示,超声冲击装置由功率超声波发生器和执行机构构成。功率超声波发生器的主要功能包括输出一定功率和频率的交流电并配有振速和频率跟踪系统;执行机构即超声冲击枪包括换能器、变幅杆和冲击针三大部分[12,13],如图3-2所示。超声冲击执行装置是利用大功率超声波作为驱动力,基于磁致伸缩或者压电伸缩的换能器将电能转化为高频率的振幅,并通过变幅器放大/聚能后驱动冲击针撞击金属材料表面。超声冲击设备的工作频率是20~55kHz,振动幅度是20~50μm[14]。

图3-1 超声冲击装置图

图3-2 冲击枪装置图

超声冲击的方法是通过调整合适的电流,双手轻抚冲击枪,冲击针头对准需要冲击加工的部位,施加一定的压力,冲击枪倾斜一定的角度或者垂直放置,使冲击过程在其略大于自重条件下完成。此外,冲击焊趾时为了保证获得理想的焊趾过渡圆弧外形,冲击枪可沿焊趾两侧做小幅度的摆动,每道焊趾均需多次冲击处理。

研究表明:经过超声冲击高强度的冲击,表面组织被严重破坏,发生严重的塑形性变形,近表面因为晶粒的细化会出现不同程度的纳米结构层,显著提高了材料表层组织力学性能[15,16]。Zhao等[17]对超声冲击后35碳钢表层纳米化进行研究,研究对比超声冲击时间分别为15min,30min,60min,发现塑性变形层深度从30μm增加到100μm,高分辨率TEM观察最表层晶粒尺寸达到10nm。朱有利等[18]研究超声冲击对2A12铝合金表层组织的影响,试验表明超声冲击引起表面强烈的塑性变形,晶粒尺寸明显减小,近表面组织已经看不出明显的宏观晶粒特征。何柏林等[19]研究发现超声冲击对表层组织细化的原因是晶内位错线缠结形成位错墙并分割原始晶粒达到细化晶粒的作用。Panina等[20]研究了工业纯钛在超声冲击处理后表面晶粒细化的机理,试验利用EBSD分析冲击过后的试样经打磨光滑后侧面的组织,距离表层200μm范围内的金属组织受到冲击针强烈作用晶粒被破坏,近表面晶粒细化,冲击层表面的位错密度超过了10~11m-2。

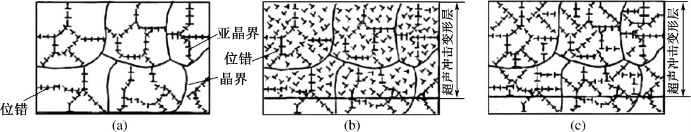

图3-3为经过超声冲击处理后表层组织晶粒细化的示意图。超声冲击技术利用高频率高强度的冲击针碰撞被冲击表面,近表面晶粒受到力的作用产生较大的宏观塑性变形;冲击层表面出现一定深度的凹陷,近表面冲击层组织致密度高且晶粒细小,尺寸可达到纳米级,距离表层越远,晶粒尺寸变大,逐渐接近原始尺寸。若材料表面及次表面存在气孔、微裂纹等缺陷,通过超声冲击可将其“焊合”。在超声冲击处理过程中,近表面组织发生严重的塑性变形,原始粗晶粒内出现大量的位错,随着冲击时间的增加,位错之间不断发生增殖、滑移、重排、湮灭。位错线大量交缠形成位错墙分割原来的晶粒,出现胞状的结构,称为“位错胞”。位错墙和位错缠结吸收更多的位错,从而转变为取向不同的小角度晶界,如图3-4(a)所示。由于大量位错增殖、滑移、湮灭、重排不断进行,越来越多的位错堆积在小角度晶界,同时伴随着相邻细晶间发生晶粒转动或晶界滑动现象,小角度晶界两侧的取向逐渐变大,转变为大角度的晶界,原来的晶粒就会被分割为多个细小的亚晶粒,如图3-4(b),(c)所示。随着应变量的增加,形成亚晶粒的内部会因为出现大量的位错堆积,重新出现位错缠结和位错墙,在不断重复的过程中,亚晶会在更小的范围内更细化,最终形成均匀细小的纳米晶。

图3-3 超声冲击表层组织细化作用

图3-4 超声冲击表面纳米化机理示意图

Yang等[21]利用GTN塑性损伤有限元模型分析超声冲击对304不锈钢表面残余应力的影响。研究表明:超声冲击可引入残余压应力,冲击层获得的最大残余压应力是距离冲击表面0.2mm处。当冲击速度从3m/s提高到5m/s时,冲击层最大残余压应力从-320MPa提高到-370MPa,冲击深度由0.65mm增加到0.85mm。Ganiev等[22]发现,超声冲击引入的残余压应力存在于塑性变形层内比较狭窄的区域,区域的深度与表层晶粒被冲击针破坏的深度一致。谢国福等[23]利用超声冲击对无应力304L试板强化处理后,板材表面形成幅值达250MPa分布均匀的压缩应力,冲击后焊接接头的残余拉应力转变为残余压应力。研究学者主要应用位错理论来解释超声冲击改善焊接残余应力的机理。微观结构中不同位错排列造成不同的残余应力分布,位错越密集,即位错密度越大,说明对应的应力分布越集中。焊趾处受到组织和结构的影响存在高密度不稳定的位错,表层组织在冲击针高频能量和冲击应力作用下发生塑性变形,高峰值应力区将发生局部屈服,从而降低峰值。表层金属发生塑性变形的同时伴随有大量位错移动和重排,位错区域由高能态高密度向低能态发展,相对应的残余应力也会得到重新分布,宏观表现为拉伸应力的减少或压缩应力的增大。

超声冲击技术具有20~55kHz的极高频率,工作效率高、执行结构简单、冲击方便、强化效果好。超声冲击处理后近表面组织致密,发生严重塑性变形,表面晶粒细化程度高,甚至可达到纳米级,表层晶粒的细化显著提高了材料表面的硬度和耐磨损的能力。超声冲击过程中强烈的冲击作用导致塑性层出现大量位错,位错不断运动,重复发生增殖、滑移、湮灭和重排,位错线缠结逐渐发展为位错墙,位错缠结不断吸收产生的位错交割原来的晶粒,形成“位错胞”;分割位错胞的位错缠结和位错墙逐渐发展为小角度晶界,由于位错的不断运动,小角度晶界大量位错塞积,两侧取向不断变大,逐渐发展为大角度的晶界,此时原来的晶粒已经被分割成多个亚晶粒;随着冲击过程的进行,亚晶粒内部同样出现大量位错,位错开始缠结并形成位错胞,不断重复以上过程,最表层的组织逐渐形成取向不规则、细小的纳米晶,提高了材料表面的强度,释放了材料表面的残余拉应力,引入有益的压应力。超声冲击提高焊接接头疲劳寿命的原因除了出现塑性变形区显著提高组织性能及“焊合”部分组织缺陷外,冲击处理后焊趾区域形成深度为0.2~0.6mm,宽度为3~6mm的圆弧过渡,这极大减少了应力集中的影响。超声冲击引入了有益的残余压应力,可防止早期疲劳裂纹从焊趾处开裂,从而使工件的寿命得到延长。

焊接是一个不均匀受热过程,焊接过程中由于焊接接头局部受热又快速冷却,焊件中不可避免产生残余应力[24]。焊接残余应力的峰值常常达到甚至超过材料的屈服强度[25],易造成接头各种裂纹,降低接头的应力腐蚀能力,显著影响焊接结构的疲劳性能和服役寿命[26],因此,需加以消除。超声冲击是目前国内外比较流行的消除焊接残余应力方法,它是利用超声波振动驱动冲击针高速撞击工件表面,使工件表面产生塑性变形的一种技术[27],能够有效消除焊缝表面残余拉应力,引入残余压应力,提高焊接构件疲劳寿命[28]。

目前,超声冲击消除应力研究集中于焊后表面冲击[29-32],而焊接过程中对焊接接头内部道层或各层冲击研究较少,内部道层或各层冲击对接头表面残余应力有何影响值得关注。本节以12mm厚Q235焊接试板为研究对象,焊接过程中分别采用内部道层冲击、各层均冲击以及焊后表面冲击的方式进行处理,研究不同超声冲击方式对焊接接头表面残余应力的影响。

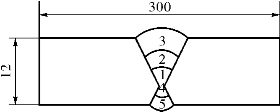

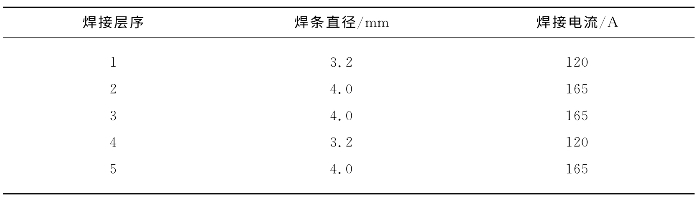

以12mm厚Q235焊接试板为研究对象,试板规格200mm×300mm×12mm,试板屈服强度255MPa,抗拉强度380MPa。焊接方法采用手工电弧焊,焊接设备为OTC VR TP400,采用J507焊条。V形坡口,坡口角度60°,钝边1mm。焊接层序如图3-5所示,各层序焊接工艺参数如表3-1所示。以相同工艺参数分别焊接4组试板,编号为A,B,C,D。

图3-5 焊接层序(单位:mm)

表3-1 焊接工艺参数

(https://www.daowen.com)

(https://www.daowen.com)

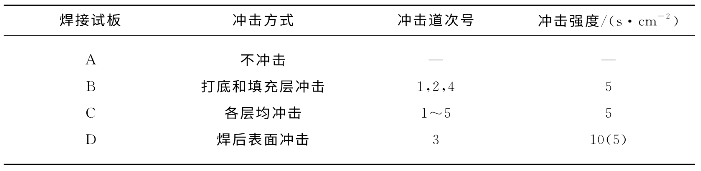

采用超声冲击对试板处理,不同试板采用不同的冲击方式,各试板超声冲击方式如表3-2所示。试板A不进行超声冲击处理;试板B在焊接中对打底层和填充层进行全覆盖冲击;试板C在焊接中对各层均全覆盖冲击;试板D焊后覆盖局部盖面层及母材进行冲击。

表3-2 各试板超声冲击方式

超声频率为20kHz,枪头为多针头,冲击针直径3mm。打底层和填充层采用两针头冲击,盖面层采用四针头。定义单位面积内的冲击时间为冲击强度,单位s/cm2。试板B,C冲击强度选用5s/cm2,试板D焊缝区域冲击强度选用10s/cm2,母材区域选用5s/cm2。超声冲击过程如图3-6所示,冲击过程中枪头往返均匀摆动。

采用盲孔法分别对4组试板进行残余应力测试。钻孔直径1.5mm,孔深2mm,应变片型号为TJ120-1.5-1.5。残余应力测试设备为ZDL-Ⅱ型钻孔装置和TS3862应变仪。应力测试位置如图3-7所示。

图3-6 试板超声冲击

图3-7 应力测试位置(单位:mm)

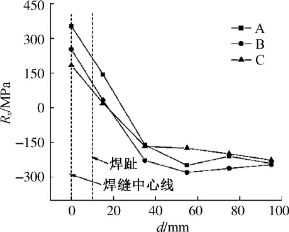

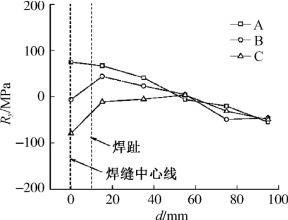

A,B,C等3组试板的纵向、横向残余应力测试结果分别如图3-8、图3-9所示。由图3-8、图3-9试板A残余应力结果可以看出,试板表面焊态残余应力分布特征是:焊缝及其附近区域纵向、横向应力为拉应力,远离焊缝区域为压应力,焊缝中心纵向应力较高,约350MPa,横向应力约70MPa。

图3-8 纵向残余应力测试结果

图3-9 横向残余应力测试结果

对试板B进行打底层和填充层冲击后,焊缝区域拉应力明显降低。焊缝中心纵向应力由350MPa降为250MPa,降低了约100MPa,消除率达28%;焊缝中心横向应力由70MPa约降为-5MPa,形成了较小的压应力,消除率达107%。比较试板A,B的残余应力结果,对内部道层进行冲击可以有效降低表面焊接残余应力,内部道层的冲击调整了焊接过程中的应力分布,后续盖面层焊接产生新的应力状态,最终形成的残余应力也较小。

比较试板B,C的残余应力结果,在各层均冲击的情况下,残余应力分布呈现拉应力、压应力较小的特征。盖面层的冲击使表面发生塑性变形,产生压应力,消除了部分拉应力,从而最终形成的拉应力较小。

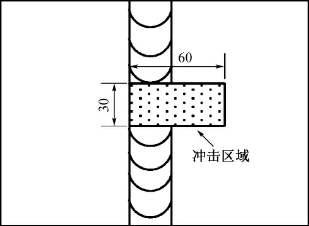

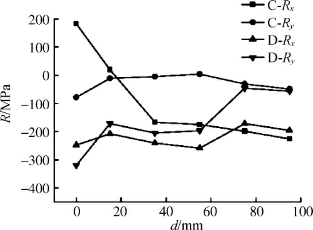

由试板A的残余应力测试结果可知,表面焊态拉应力区域宽度距焊缝中心约50mm宽(图3-9),试板D采取了焊后覆盖拉应力区的表面冲击方式,冲击区域如图3-10所示(焊缝宽度20mm)。焊缝区域内冲击强度为10s/cm2,比试板C冲击强度高1倍,焊缝区域外母材区域采用冲击强度5s/cm2。冲击完后进行残余应力测试,试板D与C应力测试比较结果如图3-11所示。其中σx为平行于焊缝方向的纵向应力,σy为垂直于焊缝方向的横向应力。由图3-11可以看出,试板焊缝区域冲击强度提高1倍后,焊缝区域表面拉应力降为压应力,形成的压应力为-200~-350MPa,由于与焊缝相邻的母材区域在冲击前拉应力不高,在较小的冲击强度5s/cm2下拉应力也变为了压应力。比较试板C和D的测试结果可知,通过提高冲击强度可以在表面获得较大的压应力。研究表明,超声冲击作用深度为1.5~1.7mm[33],试板D采用的是焊后表面冲击方式,改善了表面残余应力状态,试板C采用的是各道层均冲击方式,表面残余应力得到改善的同时,内部冲击对内部应力也将起到一定的作用,其作用贡献大小还有待于进一步研究。

图3-10 超声冲击区域(单位:mm)

图3-11 试板C和D残余应力测试结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。