材料内的残余应力可能来源于不同的工艺过程。本节关注的主要内容有以下几个方面。

①不均匀塑性变形,很多情况下发生在缺口处;②加工工艺;③喷丸强化;④塑性胀孔(也称孔挤压强化);⑤热处理;⑥构件安装。

1.2.1 不均匀塑性变形

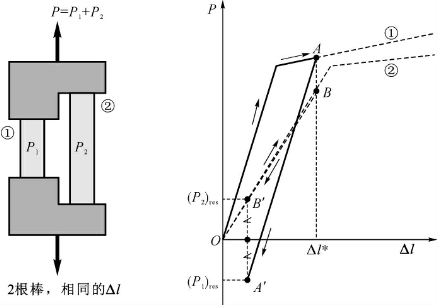

图1-2 由于局部塑性变形引入残余应力的双棒系统

首先讨论一个简单的理论模型。在图1-2中,用刚度为无限大的夹具将2根长度不同的受拉伸棒的两端连在一起。如果外载荷作用在这个双棒系统,2根棒的伸长量Δl将相同。因此对于短棒,由于其长度短,所以应变大。短棒由于应变ε较大,使得应力较大,因此比长棒承受更大的载荷,如图1-2中的载荷-位移曲线(P-Δl)所示。棒①中有载荷集中,假设两个棒的性能相同,在棒②完全处于弹性时,棒①中可能已发生永久的塑性变形,图1-2中的A点和B点,此时Δl=Δl*。当反向卸载时,两根棒中均发生弹性卸载。由于完全卸载后P=0,两根棒的残余载荷之和也应为零,因此(P1)res=-(P2)res,如图1-2所示。由于棒①塑性伸长,棒①比原来要长,因此当P=0时,棒①受压缩,棒②受拉伸。塑性变形的结果是在双棒系统的1根棒中引入了残余应力。

类似地,非均匀塑性变形也发生在受拉伸的带孔板条中,如图1-3所示。如果对试样施加高载荷,孔边的峰值应力σpeak超过屈服极限,缺口根部将产生一个小的塑性变形区。由于塑性变形,使得σpeak小于Ktσnominal。应力分布的顶峰被局部塑性屈服削平,在塑性区发生了永久的塑性变形,塑性区被拉长,变得比原来大。在撤除板材的拉伸载荷后,即在卸载条件下,被拉长了的塑性区将受到压缩,由于周围弹性区对永久塑性变形的约束作用,此塑性区不再是无应力的状态。一个残余应力分布就这样被引入,缺口根部为残余压应力,在循环载荷作用下,此处是疲劳关键部位。残余压应力被远离缺口的残余拉应力所平衡。缺口根部的残余压应力对改善疲劳性能是十分有利的。一般来说,局部的塑性变形导致不均匀的残余应力分布,如图1-3(b)所示。引入的残余应力可能很大,甚至接近压缩屈服应力水平。

图1-3 缺口根部的残余压应力

1.2.2 加工工艺

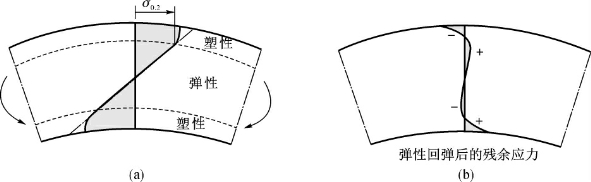

冷加工和机械加工是两种常见的加工工艺。冷加工时材料将发生塑性变形,从而在产品内部留下残余应力分布。一个简单的例子是塑性弯曲,如图1-4(a)所示,材料外侧由于弯矩作用发生塑性变形。卸载后没有完全弹性恢复,在材料内部产生如图1-4(b)所示的残余应力分布,残余应力分布应同时满足式(1-1)和式(1-2)。

图1-4 塑性弯曲引起残余应力

类似地,经过其他冷加工后也会引入残余应力。在很多情况下,锻压是热加工工艺,但也会留下残余应力;同样,厚板和薄板轧制也会引入残余应力。随后的矫直通常在常温下进行,最终产品中可能存在残余应力。

机械加工也能产生残余应力,这一点并不是总能被人们意识到。金属切削意味着去除材料表层,这包括在靠近切削工具尖端的材料破坏的过程,而材料在被破坏前要发生塑性变形。取决于加工条件(刀具的锋利程度、进给速率、切削深度等)和材料,在薄表层内的残余应力可能是很大的。

1.2.3 喷丸强化

喷丸强化是一种在构件材料表面引入有利残余应力的工艺,在多种实际应用中被用来预防疲劳或应力腐蚀问题。喷丸强化是材料表层发生塑性伸长。由于表层必须与内部基体材料保持紧密结合,残余压应力就在表面形成。残余应力可使构件发生翘曲,但有时采用对称喷丸操作可避免尺寸变形[1,2]。

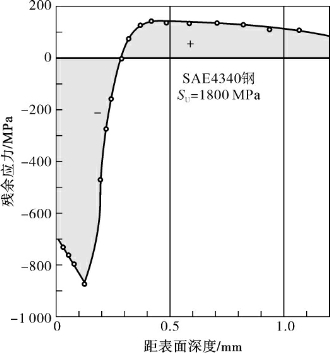

喷丸的强化可以用一种钢制的阿尔门试片(76mm×19mm,3in×0.75in)来检测。用螺栓把试片固定在刚性支座上,试片的一面采用明确给定的工艺参数进行喷丸,如图1-5所示。从固定支座上卸下螺栓后,试片发生弯曲,测定试片的弧高度,即给出了喷丸强度的直接标示。图1-6给出了一种对疲劳敏感的高强度钢喷丸强化后的残余应力分布。

(https://www.daowen.com)

(https://www.daowen.com)

图1-5 用阿尔门试片来测定喷丸强度

图1-6 SAE4340钢喷丸强化引入的残余应力场分布

表面滚压强化是另一种使材料表面发生塑性变形的工艺,它可以用来强化缺口根部的局部区域,如用来强化轴类部件常有的轴肩根部。滚压不会产生粗糙的表面。

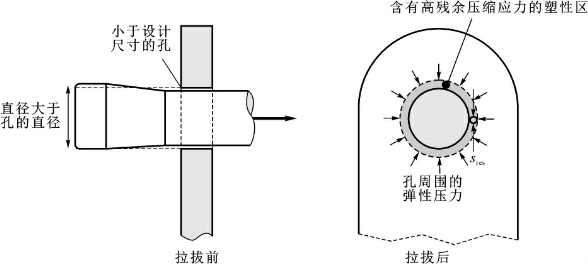

1.2.4 塑性胀孔

塑性胀孔(孔挤压强化)技术被用于提高孔的疲劳抗力,并用于螺栓与铆钉连接接头的孔。先把孔钻得略小于设计尺寸(如直径小于设计尺寸的百分之几),然后用一个带锥度的芯棒从孔中拉过,使孔胀大,结果在孔周围产生塑性变形。由于塑性区沿着径向被向外挤出,于是在切线方向被拉长,使塑性区的直径比原来大,这意味着塑性区周围的弹性变形的材料将对塑性区施加压力,如图1-7所示,由此在孔周边引入了切向压应力。由于引入的残余应力可能很大,几乎可达到压缩屈服应力的量级,因此这种方法对于提高疲劳抗力是很有效的。此外,塑性区的深度可以达到几毫米(与图1-6喷丸产生的较小的塑性区深度比较),可以通过铰孔来修正孔挤压后对孔的圆柱形状造成的小畸变,而铰孔几乎不降低残余应力。孔挤压强化的商业设备已得到了发展,能对疲劳产生很明显的有利影响。

图1-7 耳片的孔挤压强化

1.2.5 热处理

淬火是用于各种材料合金的诸多热处理中的一个温度剧烈变化的步骤。通常在构件外表面很快冷却,而材料内部的冷却则慢很多,不均匀的冷却会引入热应力,外侧较快的热收缩引入的局部拉伸应力由内部的残余压应力平衡。在更高的温度下,屈服强度降低,塑性变形很容易产生,于是就引入了残余应力。对于图1-8所示的轴对称情况,本应该导致有利的情况,即外层的残余压应力与内部的残余拉应力平衡。但遗憾的是,很多构件的形状复杂,因此难以确定淬火后的残余应力分布。残余拉应力也可能产生于外侧,通过喷丸强化,可以使之减小甚至反向,即变为残余压应力。

图1-8 不同淬火冷却速率引起热应力,导致残余应力分布

1.2.6 构件安装

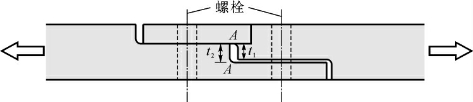

前面给出的实例都是由于不均匀塑性变形引入的残余应力。结构中还存在另一种完全不同的残余应力,它是由于把构件装配成一个整体结构而引入的。螺栓连接在很多情况下被使用,此时结构的残余应力取决于构件的尺寸公差。图1-9是一个非常简单的例子,如果t1与t2不是完全相等,当紧固螺栓时,错配将引起弯曲。最大内应力位于尚未受载的连接件的圆角A的根部,对于这种情况,采用“内应力”这个术语显得更适合。这些由结构装配引入的装配应力也称为安装应力。通过一个严格的公差系统,能够避免装配应力的产生。

图1-9 如果t1≠t2,将在螺栓接头中产生装配应力

但在某些特殊情况下,装配应力可能是有利的。如利用干涉配合将衬套压入孔内以及预紧螺栓等都属于这种情况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。