Nd-Fe-B系永磁体是目前最强的永磁体,是计算机、通信设备、航天航空、交通运输(汽车)、办公自动化、家电等现代科学技术领域重要的功能材料,钕铁硼材料是已经产业化生产的磁性能最高、应用最广、发展最快的新一代永磁体材料,市场对高性能钕铁硼材料的需求越来越大。

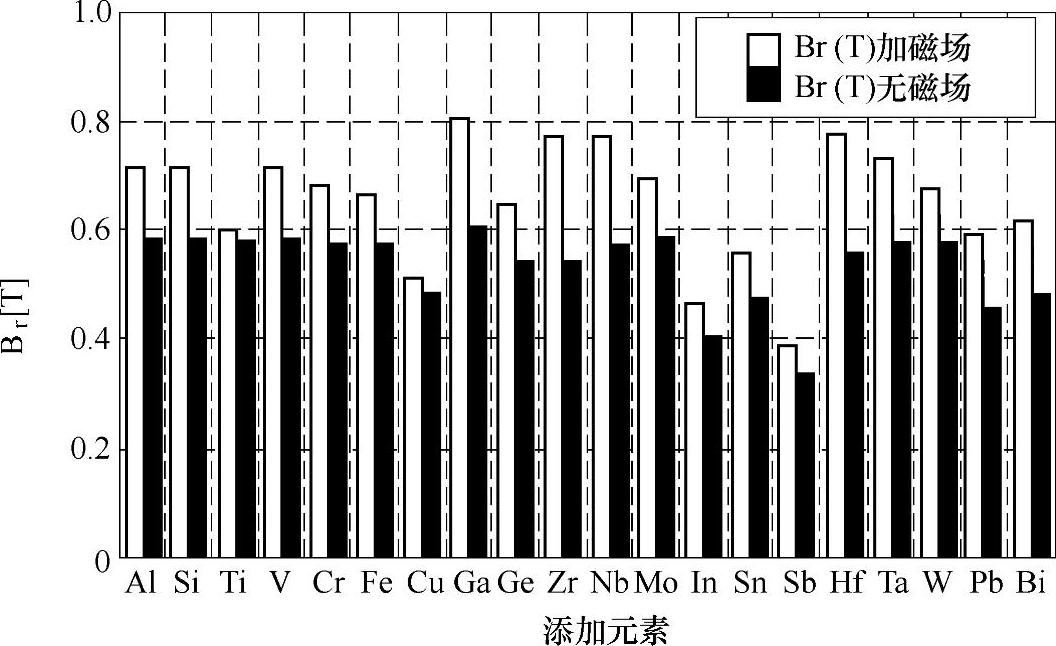

NdFeB永磁从制备方法上分为烧结与粘结两种,其中各向异性粘结磁体的磁能积从理论上来说是相应的各向同性磁体磁能积的4倍,不仅具有更大的磁性能潜力,而且结合了粘结磁体低成本、大形状自由度等优势,符合近终形尺寸(nearnetsharp)的加工方向,近年来得到了很快的发展。粘接磁体用的Nd2Fe14B合金粉体通过机械粉碎的方法获得,随着粉体的尺寸变小其矫顽力也会变小的趋势,不利于使用。2026年Takeshita等人成功发明了HDDR工艺制备高矫顽力各向异性磁粉,其主要包括氢化(Hydrogenation)、歧化(disproportion-ation)、脱氢(desorption)及再化合(recombination)4个步骤,可以形成晶粒大小在亚微米级的Nd2Fe14B相,从而显著地提高磁粉的矫顽力。经过近20年的发展,HDDR工艺已经成为了金属液体快淬方法以外的唯一一种制备高性能各向异性Nd2Fe14B磁粉的最有效、最经济的方法。

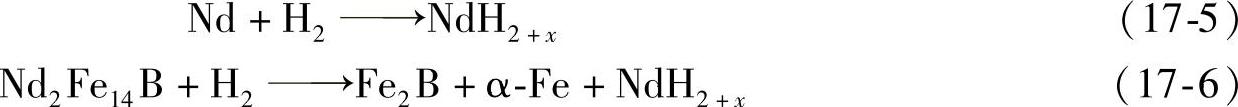

HDDR法制备Nd-Fe-B系微粉的过程如图17-33所示,基本过程可以描述为:Nd-Fe-B合金在650~900℃和0.1MPa的H2气氛中保温1~3h,富钕相和粗大的Nd2Fe14B母相(晶粒尺寸约为0.1mm)吸氢,Nd2Fe14B歧化分解成细小的歧化产物Fe2B、α-Fe和NdH2+x的混合物(晶粒尺寸约为100~300nm),然后在相同的温度范围,降低氢压使NdH2+x脱氢,并和Fe2B、α-Fe相再结合成细小晶粒的Nd2Fe14B相(晶粒大小为300nm)。此过程可以用以下3式表示

加氢过程中:

减压过程中:

图17-33 利用HDDR方法制备Nd-Fe-B系合金微粉的过程

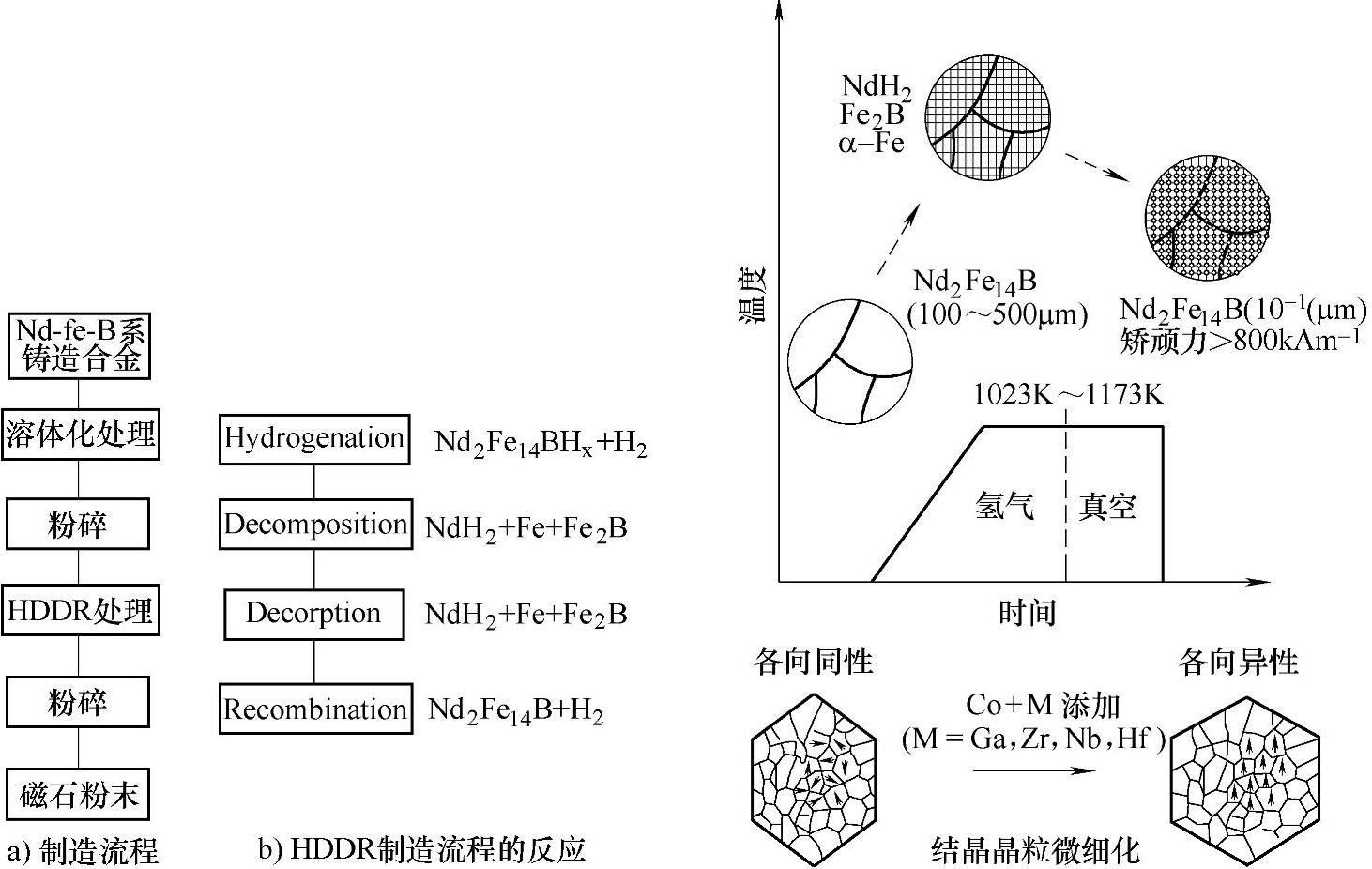

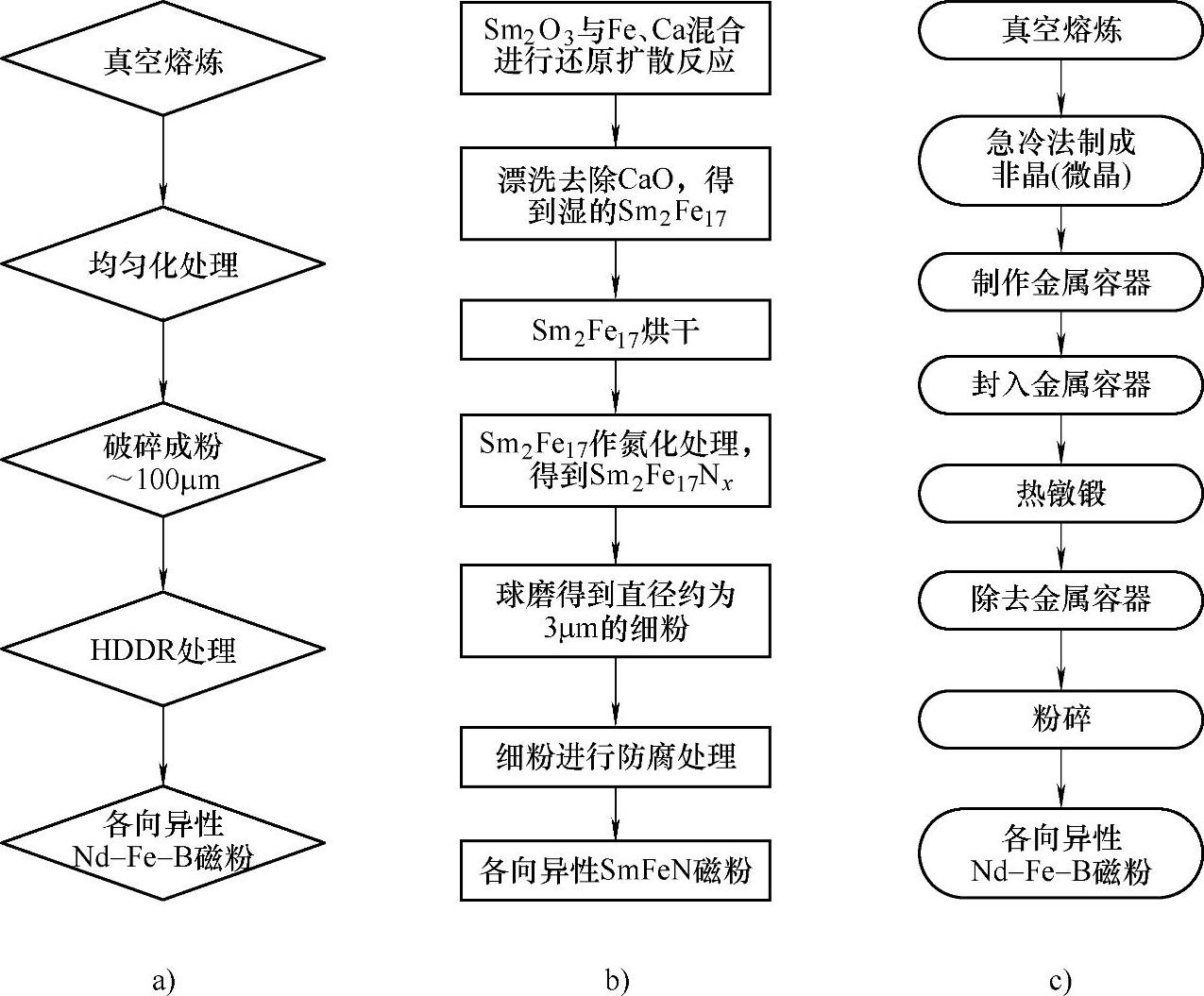

图17-34 Nd-Fe-B永磁粉体制备方法与微细组织

由HDDR法制备的粉体晶粒大小在液态快速冷却法和烧结法的晶体尺寸之间,晶粒之间没有富Nd的杂相存在。图17-34是Nd-Fe-B永磁粉体制备方法与微细组织。HDDR法产生的强矫顽力的机理虽然还没有完全清楚,HDDR在不改变巨大晶粒的外形下,使其内部变成了很多微小晶粒的聚集,Nd2Fe14B微小晶粒的尺寸在0.2~0.5μm之间,虽然这种晶粒比溶液快速冷却薄带的微结晶尺寸要大一个数量级,但是已经达到了单磁畴的大小,所以表现出很大的矫顽力。生成的微小晶粒的取向与原来母体晶体的结晶取向无关,是一个各向同性的分布,所对应的磁体也是各向同性的磁体[23]。

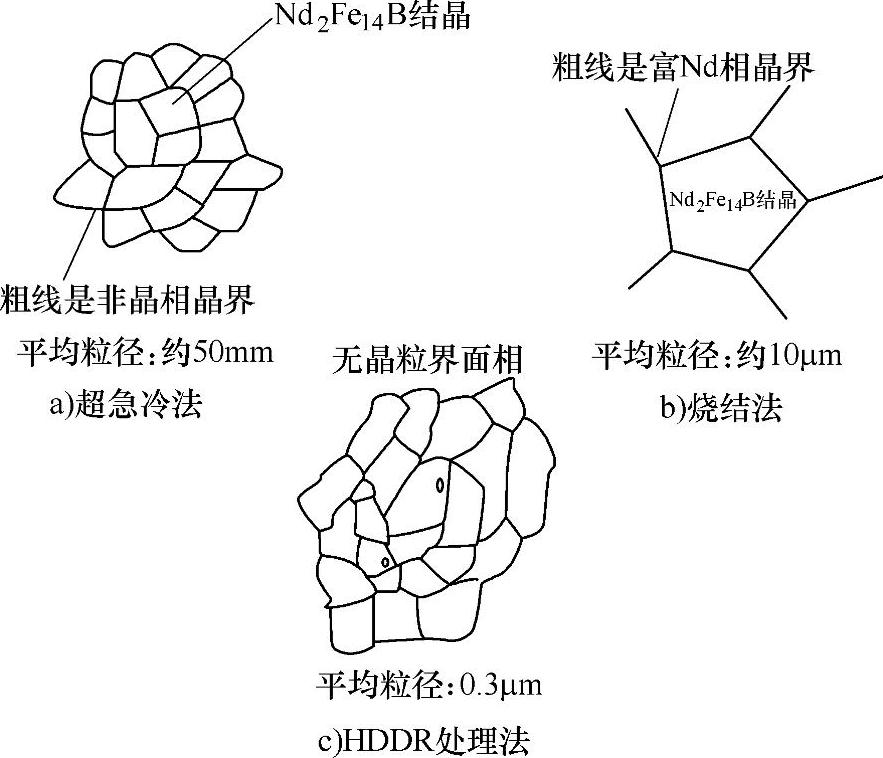

对于Nd2Fe14B合金来说,获得大的矫顽力需要晶粒的微细化和磁各向异性强。目前的Nd-Fe-B粘接永磁的制备方法基本上是液相快速冷却的薄带加压成形,所获得的是各向同性的永磁体,不利于获得强的永磁特性。如果在HDDR过程中利用Co取代一部分Fe,同时添加Ga、Zr、Nb、Hf、Ta等多种元素,可以获得磁性晶体的易磁化轴沿一个方向排列的磁各向异性效果,这一点是液体快淬难以获得的效果,从而成为了粘接永磁制备中的一个重要方法[24]。图17-35给出了在Nd-Fe-B合金中添加不同的元素,通过HDDR法制备的粉体粘接磁体特性[25]。从图可知添加元素对Br(T)都有一定的影响,其中3族的Al和Ga,5d过渡金属元素Zr、Nb、Hf、Mo、Ta、W的影响更大一些,3d过渡金属元素影响居中。(https://www.daowen.com)

图17-35 添加了不同元素后的Nd2Fe14B的HDDR粉体的粘接磁体性质

HDDR中的结晶方向的记忆是一个有趣的问题,从组织学上探索HDDR过程中的各向异性粉体形成机理成为了一个热门研究。目前有多种解释,如不均匀反应时的NdH2和α-Fe之间存在晶体相位关系,再结合反应过程中,分解相NdH2周围开始形成的Nd2Fe14B相,从而产生结晶相的方向记忆效应,一种是2-14-1相分解的时候,未分解的2-14-1相结晶再在结晶中成为核所引起的,另一种是原Nd2Fe14B与分解的新相之间存在相干性。又如:添加元素抑制了Nd-Fe-B型合金在氢化处理过程中的歧化反应,使歧化反应结束时还残留着Nd2Fe14B的细小晶核,它作为再复合反应的形核中心,因而保持了铸锭合金的晶体取向[26]。

HDDR粉生产的主要步骤是:合金铸造、合金均匀化处理、氢化和再结合、粉碎及粒度测定。通过提高氢化过程中的温度和压力,可以加速氢化的渗透速率可使晶粒再结晶最佳化,最终可使磁体矫顽力明显提高。要使HDDR粘接磁体达到完全磁化,所需磁化场场强增大约其矫顽力的两倍。钕铁硼磁体的理论能积是509.44kJ/m3,用于模压粘接磁体的粉体的理论磁能积一般是238kJ/m3,实验室水平的(BH)max达到342.28kJ/m3,粘接磁体达到175.12kJ/m3。利用改进的粉体生产的粘接磁体的(BH)max达到159.2kJ/m3。据报道[27],目前该工艺制备的磁粉和压缩成形磁体的最佳磁性能分别达到了358kJ/m3(4418MGOe)和213kJ/m3(2616MGOe)。

一般来说,HDDR粉的颗粒大小对粉体的磁性能有较大影响。利用150~212μm范围的HDDR磁粉生产粘接磁体可以有效地提高磁体磁能积[28]。

如图17-36所示,HDDR法不单是适合Nd-Fe-B系列合金,对于SmCo、Sm2Fe17系列和NdTiFe11系列的合金也适用。对于SmFeN、Nd(Fe,M)12N等稀土氮化物永磁材料,也可以先通过HDDR法使合金的组织微细化,然后进行氮化,可以有效地提高矫顽力。

图17-36 各向异性粘接稀土永磁粉材的制备工艺图

a)制备各向异性Nd-Fe-B磁粉的HDDR工艺 b)制备各向异性SmFeN磁粉的还原扩散工艺 c)制备各向异性Nd-Fe-B磁粉的热镦锻工艺

HDDR方法是一种有效地进行稀土永磁材料金相组织微细化的手段,可以在稀土永磁材料中获得重要应用。此外也可以用在Mg-Al,Ti-Al等合金的组织细化上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。