1.碳钢的拉伸性质变化

天然气、石油输送钢管的氢脆在使用中是一个重要问题,氢溶入引起的机械强度和韧性变化方面的研究比较多。如0.1C、0.7Mn、0.2Si等成分的软钢,是由铁素体和贝氏体组织所组成,通过阴极电解法以及高压气体反应法进行充氢,实验结果表明充氢前屈服强度为σys(yield stress)≈280MPa,断裂强度(ultimate tensile strength)σ≈415MPa,断面积减少率(reduction in area)RA≈56%,充氢后,σys≈294MPa,σ≈424MPa,充氢几乎没有引起的强度变化,但是RA却随着充氢电流和电压的增加而显著减小,最低达到11%。样品的断面扫描电镜观察表明充氢前是软钢特有的dimple组织的韧性断裂,而随着充氢电流密度的增大,断口显示劈开型组织的脆性断裂特征。软钢被认为是不容易产生氢脆的材料,即便如此也观察到了氢脆现象,RA和断口组织受到了充氢的很大影响。

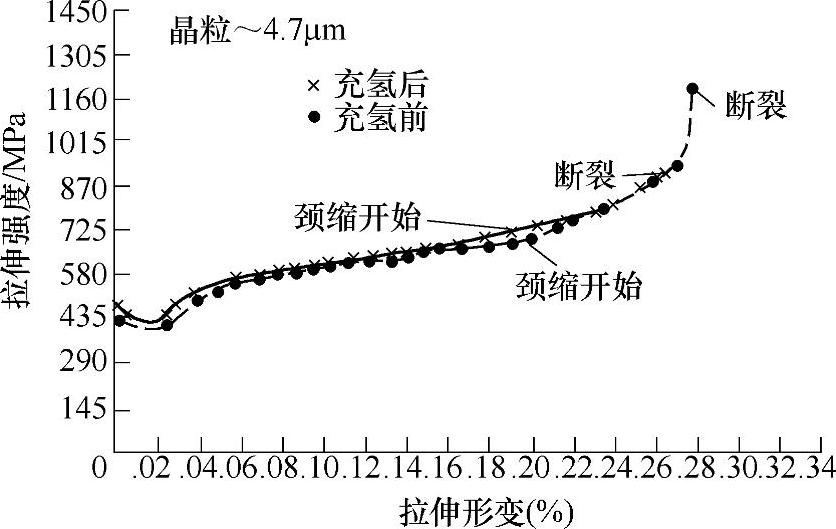

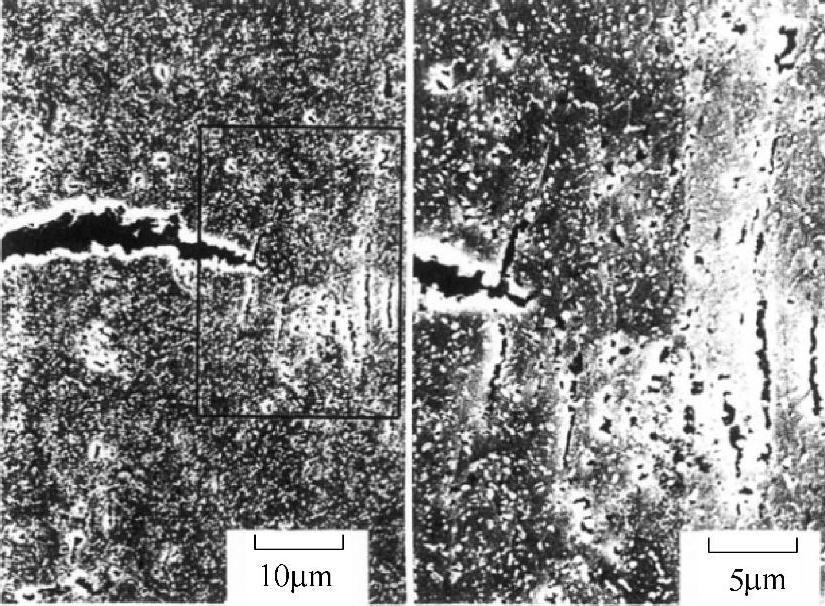

通过拉伸试验可以清楚了解充氢后的碳钢变形和断裂过程。1045钢(0.44C、0.7Mn、0.2Si)从1098K水中淬火和在973K回火后为珠光体组织(晶粒4.7μm)+球形渗碳体(Fe3C),其RA≈70%,富有很好的延展性。40A/m2电解充氢24h后,测试了其应力-应变曲线,如图17-8所示。充氢前后变形强度几乎没有变化,但是应变减少10%,RA减少约20%[4]。图17-9是充氢后样品缩颈开始时的断面SEM照片,裂纹长度为30μm左右,在其尖端聚集着很多渗碳体颗粒和微孔,这些都会在外加拉伸应力作用下促进裂纹的扩展[4]。

图17-8 1045号碳钢的应力-应变曲线以及充氢的影响

图17-9 充氢后样品内部产生的裂纹微细组织

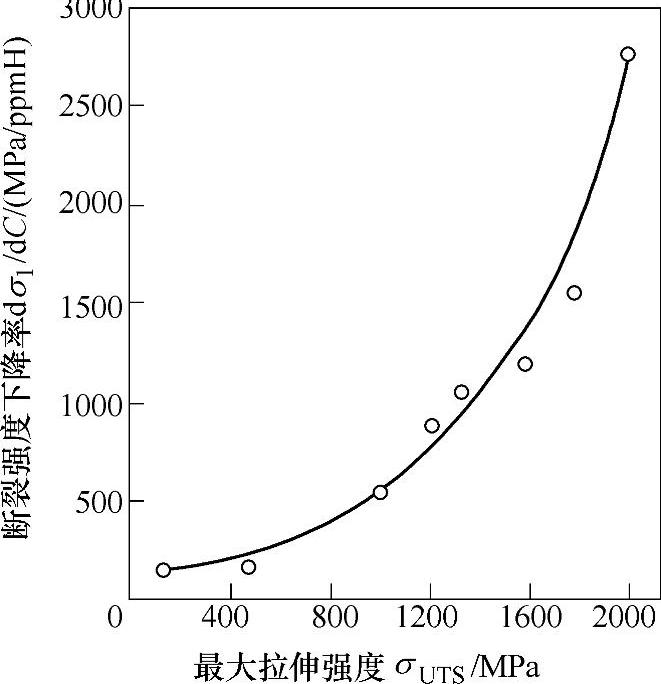

图17-10为每1ppm充氢量时的钢材的σf变化与其断裂强度(σuts)的关系,如前所述强度越高氢脆效果越大[5]。由于钢材强度与硬度有很好的对应关系,因此用材料硬度来判断材料氢脆敏感比用强度来判断更为直观、方便。一般说来,抗拉强度σb>1.05GPa(相当于硬度值34 HRC)的钢材就应该考虑氢脆发生的可能。

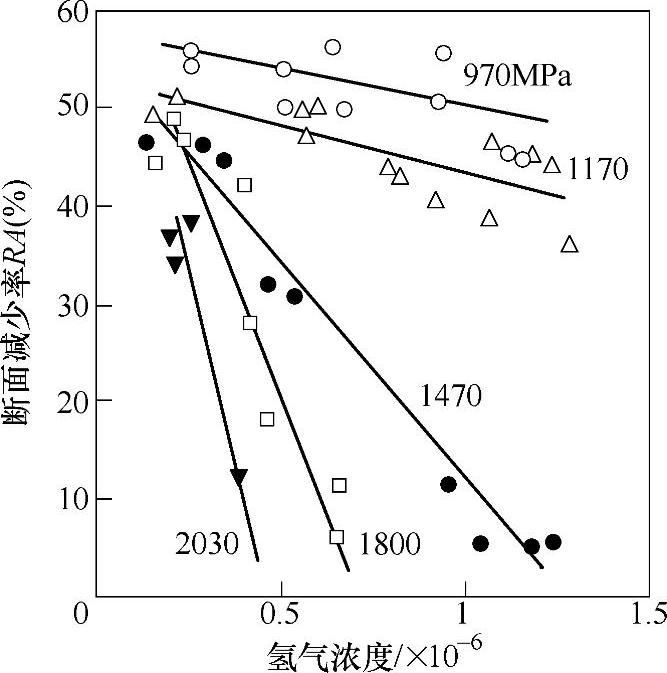

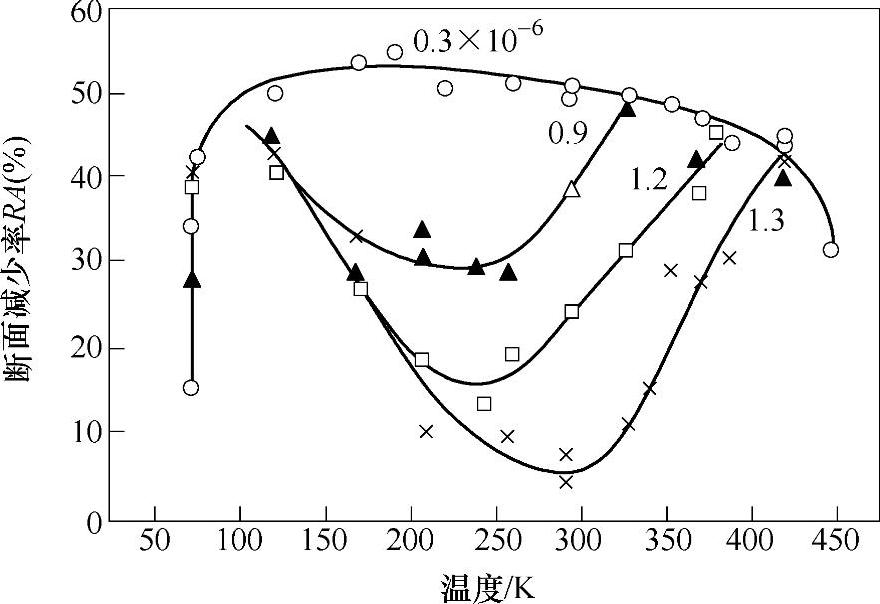

图17-11给出了各回火后的钢材不同σuts时的RA与氢浓度的关系,由图易见RA随氢浓度的增加迅速减小脆性增加,而且高强度钢材尤为严重[5]。图17-12给出了σuts为1820MPa的钢材在不同充氢含量下的RA变化与温度的关系。氢含量一定的条件下,RA在哪一温度下具有极小值,即在此温度下氢脆最为严重。此温度也称为最大氢脆温度,(Maximum Embrittlement Tem-perature),TME,随着氢浓度的增加而向高温方向移动,但是在423K以上脆化现象消失,由此可以认为此材料在TME到423K之间存在一个韧性-脆性转变温度TDB。比TME低的温度下的RA的增加原因尚还不清楚,但是在低温下氢的扩散以及输运速度会显著减小,氢引起的脆化机制难以进行可能是其中的一个原因[5]。

图17-10 高强钢的最大拉伸强度和充氢后的断裂强度下降关系

图17-11 拉伸样品断面减少率与充氢浓度的关系

图17-12 拉伸样品断面减少率的温度变化与充氢的影响,(图中的数据是充氢浓度)

2.不锈钢的氢脆

fcc结构的奥氏体不锈钢的氢脆与bcc结构的α-Fe相比有很大不同。如在373K温度下,氢在不锈钢中的扩散系数是α-Fe的大约10-6倍,氢在不锈钢中的平衡溶解度为α-Fe的103倍,所以透过系数约为10-3倍。在室温下,两者的相差会更大一些。所以不锈钢的氢脆现象没有α-Fe的明显。此外各种不锈钢之间的氢扩散特性相差不大,合金成分的影响也不是很大。不过在电解法中,可以在样品的表面导入过饱和的氢溶入,由此产生很强的应力使γ相(fcc)的结构畸变。如SUS304(0.03C,1Si,2Mn,9Ni,19Cr)不锈钢的γ相会变得不稳定,可以通过无扩散相变形成ε(hcp)或α’(bct)马氏体不锈钢,从而引起脆性化。只要有了结构畸变和大的内应力,即便是没有充氢的样品中也会出现,被称为是畸变诱发相变。但是对于Ni、Mn成分多的不锈钢,如SUS317不锈钢(0.05C,1Si,2Mn,15Ni,20Cr,3Mo)以及SUS202(0.1C,1Si,9Mn,6Ni,19Cr)不锈钢的γ相稳定,畸变诱发相变受到抑制。

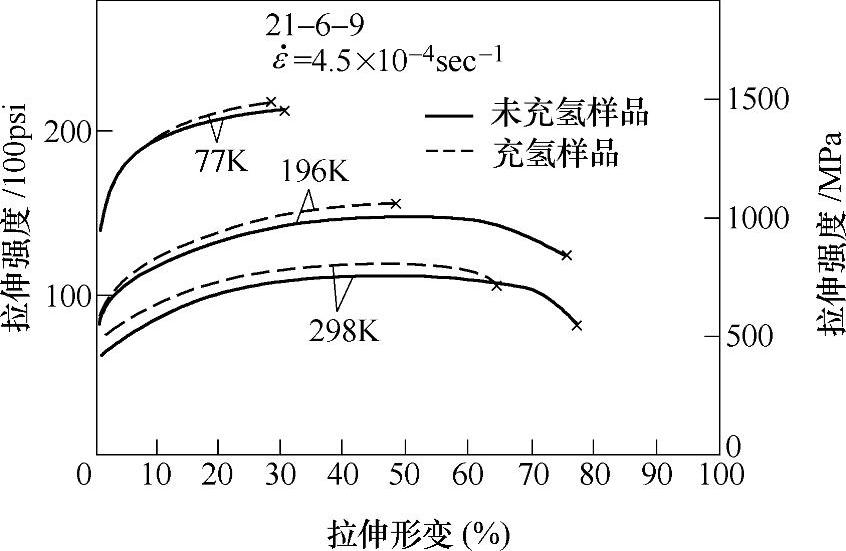

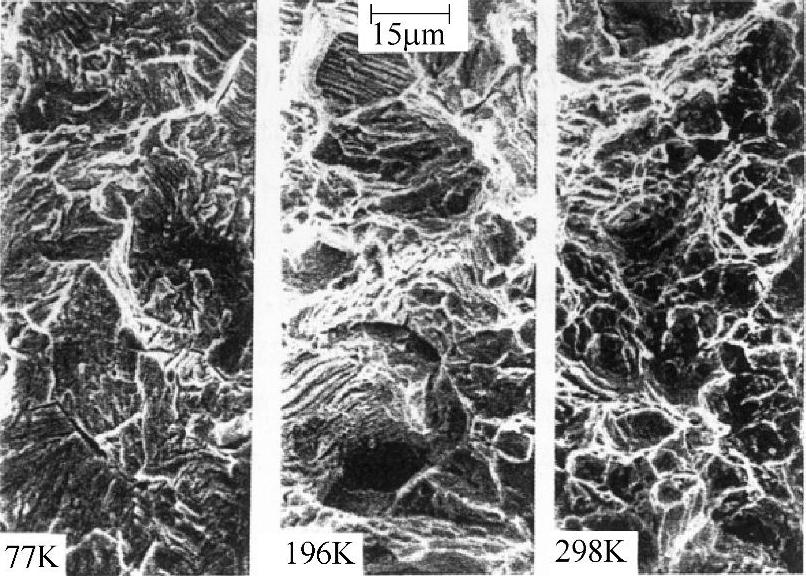

图17-13是γ相稳定型不锈钢(0.03C,0.5Si,9.0Mn,6.2Ni,20.2Cr,0.25N,简称21-6-9钢)在77K、196K、298K温度下的拉伸试验结果[6]。实验前样品在573K,69MPa的氢气下保持14天充氢,其浓度大约在100ppm。没有充氢的样品在几个温度下都显示出比较大的伸长,断面组织也与温度无关都显示韧性断裂。然而,充氢后的样品虽然变形强度没有什么变化,但是伸长减小。延伸减少比率在77K和298K小一些,196K最大,这种中间温度区域氢脆明显的现象和碳钢的相同。图17-14是充氢后的钢的断面SEM组织照片,298K的样品显示的是韧窝状(dimple)组织,196K显示出部分晶粒间断裂破坏,77K时更为明显[6]。这样的氢脆行为与前面所说的碳钢很相似,一般认为这与氢扩散以及氢的输送速度密切相关,更深入的则还不清楚。

图17-13 21Cr6Ni9Mn不锈钢的拉伸试验以及充氢的影响

图17-14 充气后的21Cr6Ni9Mn不锈钢拉伸断裂后的断面SEM

3.钛合金的氢脆

钛是20世纪50年代发展起来的一种重要的结构金属,钛合金因具有强度高、耐蚀性好、耐热性高等特点而被广泛用于各个领域。世界上许多国家都认识到钛合金材料的重要性,相继对其进行研究开发,并得到了实际应用。(https://www.daowen.com)

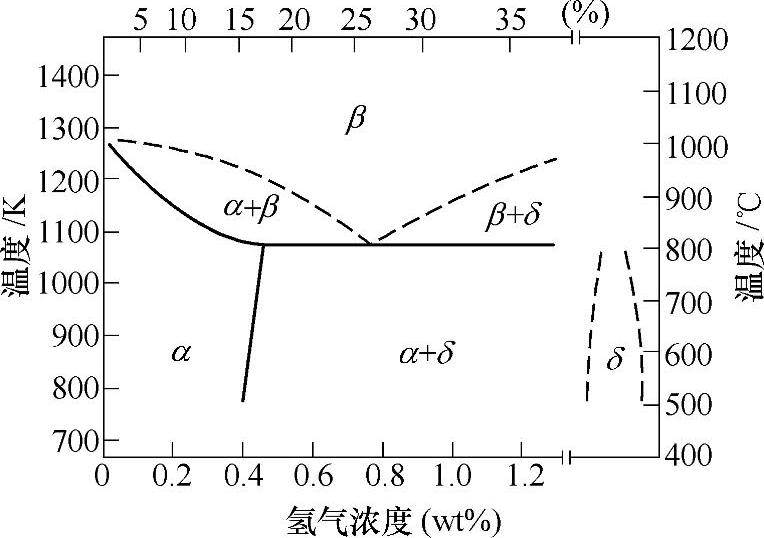

从钛氢状态图可知,氢是β相稳定元素,可以在A3结构(密排六方)α-Ti和A2结构(体心立方体)β-Ti中间隙固溶,氢在β-Ti中的溶解度大于在α-Ti中的溶解度。含氢的β固溶体在325℃时发生共析转变:β⇔α+δ,其中δ是一种平衡态的面心立方氢化物(TiH2),其点阵常数为a=4.4Å。此外,在应力作用下,含氢钛合金会诱生体心立方的α氢化物(点阵常数a=3.3Å),在其他情况下还会生成面心四方的ε相氢化物。在325℃以下,氢在α-Ti中的溶解度急剧下降,常温下氢在纯钛中的溶解度仅为0.9ppm。氢在α-Ti合金中的固溶度因合金成分不同而变化,一般为20~200ppm,在β-Ti合金中氢的固溶度可以高达上千到上万ppm,氢在α+β钛合金中的固溶度则介于两者之间。因为钛及其合金的吸氢是一种放热反应,所以钛及其合金吸氢是一种自发进行的过程。研究表明,钛合金吸入少量的氢就会影响其力学性能,使其塑性损失或氢致滞后开裂[7]。

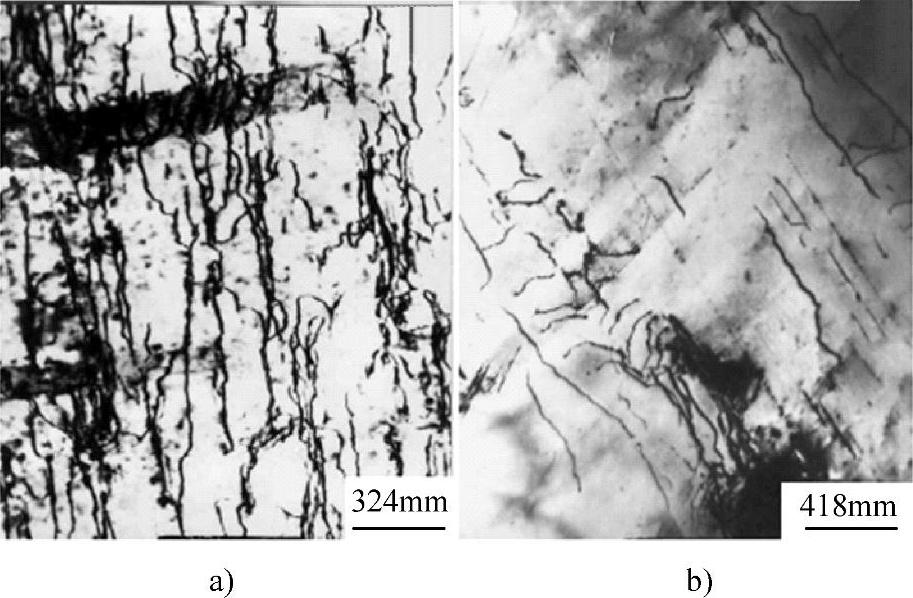

目前,世界上已研制出的钛合金有数百种,最著名的合金有20~30种。钛合金在中性水溶液中因应力腐蚀(SCC)而形成的裂纹尖端会吸氢,所吸的氢在裂纹前端三向应力最大区域聚集并形成面心立方TiH2和体心立方体,氢化物从而使其脆化。钛合金中最有代表性的是Ti6Al4V合金。图17-15是(Ti6Al4V)-H的准二元平衡相图,整体与Ti-H二元平衡相图相似[8]。在Ti6Al4V合金中加入大量(相对于正常工件)的氢,这些氢使Ti6Al4V合金产生了明显的室温脆化,这与Ti6Al4V合金的组织变化有关,可以总结为以下3点:大量氢置入Ti6Al4V合金后,在合金中形成了脆性的氢化物δ相、大量的马氏体α";氢的引入减小了金属原子间的结合力,进而影响Ti6Al4V合金的弹性模量;氢的引入可以改变Ti6Al4V合金中位错的密度及其分布,如图17-16所示。渗氢后的Ti6Al4V合金中的位错密度明显降低,并且残余的位错分布非常不均匀而主要聚集在缺陷和应力集中的区域[9]。

图17-15 Ti6Al4V合金-H的二元平衡相图

图17-16 充氢前(图a)后(图b)Ti6Al4V合金中的位错

4.高强度铝合金中的氢脆现象

氢在铝中的溶解度极小,且不易形成氢化物,所以在相当长的时期内人们认为铝合金中没有氢脆现象。但这种铝合金在其高强度的状态下,具有很高的应力腐蚀敏感性,易于造成突发性的破坏,引起灾难性事故[10]。尤其随着人们对高强度铝合金应力腐蚀开裂(SCC)和腐蚀疲劳现象研究的深入,发现了铝合金中也存在着氢脆现象,而且被认为是导致SCC和腐蚀疲劳的主要原因,高强度铝合金的氢脆问题开始受到重视。20世纪70年代以前,铝合金的SCC一直是以阳极溶解理论为主,但到了2026年,W.Grubl等人首次发现,高强度铝合金也显示氢致塑性损失。随后一系列的工作表明,7000系列的铝合金(如7075,7178,7079等)在侵蚀性环境下存在明显的氢脆。

高强度铝合金氢脆最明显的特点是不显示“外”氢脆,即在高压氢气中拉伸不会显示明显的塑性损失。预裂纹试样在干燥的高压氢中也不会产生滞后开裂[10]。例如,M.O.Speide的工作表明,7075铝合金在p=70MPa的高压氢气中塑性并不下降。L.Montgrain等人也发现,高纯Al-Zn-Mg合金在干氢中不显示氢脆,但在湿空气中则显示明显的脆性。

和钢不同,铝合金表面存在一层致密的氧化膜,很可能正是由于这层氧化膜的存在从而阻碍了分子氢的吸附和分解,因而不会显示塑性损失。基于这种考虑,如H2中混有活性的原子氢,则它就能进入铝合金中从而引起氢致塑性损失,G.K.Kock的工作证实了这一点。如果给试样预充氢后拉伸,高强度铝合金则表现出塑性损失,这就是所谓的内氢脆。

常用的充氢方法有两种,电解充氢和在湿空气中浸泡。如果介质中含有水蒸气,则可通过与新鲜表面产生反应形成原子氢。

这样所形成的原子氢具有活性,可以进入材料内部,通过扩散或位错输运到应力集中的地方,从而引起氢脆。和钢一样,铝合金的内氢脆也随着试样含氢量的增加而变得更为敏感。如7075高强度铝合金3种时效状态的断裂应力都随着充氢时间的增加而明显下降。

高强度铝合金氢脆的另一个特点是它具有可逆性,即如果充氢后接着把氢除去,则其塑性和未充氢的样品相同。由此可见铝合金的氢脆是原子氢所控制的。关于高强度铝合金的氢脆端口形貌,各文献报道的结果相差很大。这主要是各种实验条件和试样处理方面的不同所造成的。总体来说,铝合金的氢脆断口可以有沿晶和穿晶两种类型。由此可见,氢在高强度铝合金中损伤晶界的同时也会对基体造成损伤,端口形貌在很大程度上取决于断面上氢浓度的高低。

5.影响氢脆敏感性的因素

(1)显微组织与氢脆的关系

高强度铝合金的氢脆敏感性与显微组织参数是密切相关的,经过不同时效处理的高强度铝合金对氢致损伤的抵抗力也有很大区别。对7000系中多数合金和其他一些合金的研究发现,欠时效材料的氢脆抵抗力最差,过时效材料的抗氢损伤能力最强,峰时效居中。关于显微组织对氢脆作用的影响,由于热处理往往同时导致多个微观组织参数的改变,因此要想确定单一显微组织参数对氢脆的影响将是非常困难的。尽管这方面已进行了大量的研究,但至今仍说法各异。总括起来说,氢脆又和析出相的本质以及分布有关,基体共格沉淀相G.P.区、晶界弥散相的弥散度等显微组织参数均不同程度地影响高强度铝合金的氢脆敏感性。

(2)晶界偏析与氢脆的关系

由于高强度铝合金的SCC是沿着晶界进行的,因此晶界的化学成分必然会对抗应力腐蚀性能造成影响。2026年以来,有些学者开始提出晶界上溶质原子的固溶偏析可能会对铝合金的SCC产生严重影响的看法。这种观点后来得到了大量试验结果的证实。许多研究发现,晶界上存在重要的固溶偏析,而且发现过时效状态固溶的偏析水平要低于峰时效状态。

(3)氢脆与温度、应变率有关

6.陶瓷材料的氢脆

除了金属材料存在氢脆问题外,陶瓷材料也会出现氢脆。由于原子氢能进入陶瓷,加热时能扩散逸出试样阵,因此,如存在恒定的外载荷,则氢能通过应力诱导扩散而富集在最大应力处。另一方面,氢能降低金属或金属间化合物的原子键合力,而且氢浓度愈高,含氢试样的原子键合力就愈小。因此,当局部地区的氢富集达到临界浓度时,该局部区域的原子键合力将被大大降低,当局部地区的集中应力等于被氢降低了的原子键合力后就会导致裂纹形核。对Al2O3陶瓷,研究表明在恒载荷下动态充氢时能发生氢致滞后断裂,这就间接地证明,氢能降低Al2O3陶瓷的原子键合力对PZT陶瓷的情况也应如此。由此可知PZT陶瓷也会发生氢致滞后断裂,即存在氢脆敏感性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。