1.阳极

最初MCFC阳极的材料为多孔Ni板,其问题是在高温下的蠕变,使孔道结构坍塌从而导致三相界面的破坏。为减小阳极的蠕变,通常加入Cr、Cu、Al等金属制成合金阳极。然而加入的合金组分与Li反应后会消耗碳酸盐电解质,研究表明Ni3Al合金消耗的碳酸盐最少,其原因可能是在Ni电极内部形成了较为稳定的LiAlO2。

电极制备方法一般采用带铸法,将一定粒度分布的电催化剂粉料(如碳基镍粉),用高温反应制备的LiCoO2粉料或用高温还原法制备的Ni-Cr合金粉料与一定比例的粘合剂、增塑剂和分散剂混合,并用正丁醉和乙醇的混合物作溶剂,配成浆料,用带铸法制备;也可单独在焙烧炉按一定升温程序焙烧,制备多孔电极;也可在程序升温过程中与隔膜一起去除有机物而最终制成多孔气体扩散电极和膜电极“三合一”组件。

2.阴极

由于在高温下氧还原反应(ORR)速度加快,可以不必采用贵金属作催化剂,MCFC的阴极大多由基于NiO的材料制成。当前MCFC中使用的阴极材料为Li掺杂的NiO,具有较好的导电性和结构强度,650℃下电导率为33S/cm,交换电流密度为3.4mA/cm2。NiO的制备可以通过对Ni进行阳极氧化或直接在MCFC启动过程中使Ni原位氧化。

NiO电极中Ni元素在熔融碳酸盐中的溶解是制约MCFC运行寿命的主要原因之一,NiO的溶解在CO2分压较高时更为明显,因为CO2能直接与NiO反应:

NiO+CO2→Ni2++CO32-

在碱性环境中,NiO会与O2-反应而溶解:

2NiO+2O2-→2NiO22-

2NiO+1/2O2+2O2-→2NiO2-

溶解于熔融碳酸盐中的Ni(Ⅱ)在阳极附近的还原环境中能被还原重新以金属Ni的形式析出。还原出的Ni颗粒会连接成导电的桥状结构,造成电池短路。因此防止NiO中Ni的溶解是阴极材料开发的重点之一。通常向NiO中加入掺入LiCoO2等氧化物以提高其抗腐蚀性,然而LiCoO2电导率较低,为增加电导率,还需要进行Mg或是La、Ce等稀土元素的掺杂。因此MCFC阴极通常是多元的氧化物体系。(https://www.daowen.com)

3.电解质

虽然原则上说碱金属如Li、Na或K的碳酸盐均可用于MCFC,然而对于特定的操作条件,需要考虑电化学活性、对电极的腐蚀性和浸润性以及在操作条件下的挥发性等因素,选取合适的碱金属碳酸盐种类和比例。当前对于在常压下工作的MCFC电解质为Li2CO3/K2CO3=62/38的混合物,在高压下工作的MCFC电解质为Li2CO3/Na2CO3在52/48~60/40之间的混合物。10kW的MCFC电池堆测试表明Li2CO3/Na2CO3表现出了良好的长期运行性能。低共熔Li2CO3/K2CO3混合物的问题是会发生相分离,在阴极区K2CO3浓度会增大,从而增强了对NiO的腐蚀。而Na2CO3对NiO的腐蚀能力较低,但其对O2溶解能力较强,会增大阴极极化,同时在低于600℃性能也较差。如前所述,向电解质中加入少许碱土金属碳酸盐能减弱对NiO的腐蚀,例如向52mol%的Li2CO3/Na2CO3中添加9mol%的CaCO3或BaCO3能有效降低Ni的流失。

4.电解质隔膜[83]

目前普遍采用电解质隔膜的材料是偏铝酸锂LiAlO2,其主要原因是其在熔融碳酸盐中的稳定性。偏铝酸锂有α、β和γ3种晶相,虽然从相图上看在MCFC运行温度下γ-LiAlO2是最稳定的相,但事实上在熔融碳酸盐环境中会发生γ→α的转化,这一现象在长期运行的MCFC中已被观察到。相变会导致隔膜孔结构的塌陷,使电池性能下降。

LiAlO2可以通过固相反应得到,一个常用的方法是Li2CO3和Al2O3的反应:Li2CO3+Al2O3→2LiAlO2+2CO2。

为固定电解液,电解质隔膜需要有微米量级的孔结构,因此用以制作LiAlO2的粒径需要在100nm量级。通过在900℃下加热反应混合物数小时即可获得粒度在100nm左右的LiA-lO2粉体。

以100nm量级的LiAlO2粉体制备多孔的电解质隔膜通常采用带铸法,其方法是将LiA-lO2粉体与溶剂和增塑剂、粘合剂(通常为聚乙烯醇缩丁醛,PVB)、消泡剂混合球磨制成浆料,而后用刮膜法成膜,控制溶剂挥发使其干燥但不产生气泡,再将多张膜热压形成电解质隔膜。为降低环境污染,溶剂通常用水或者乙醇。利用带铸法浆料的黏稠度可以比较高,能减少溶剂用量,带铸法制成的隔膜厚度0.2~0.5mm,孔径分布曲线中心位置在100nm左右。将电解质隔膜置于熔融碳酸盐中,由于小孔的毛细作用,电解质自动充满隔膜的孔道,形成所谓的电解质结构。由于电解质结构的欧姆电阻与其厚度成正比,因此较薄的电解质结构是较为有利的。

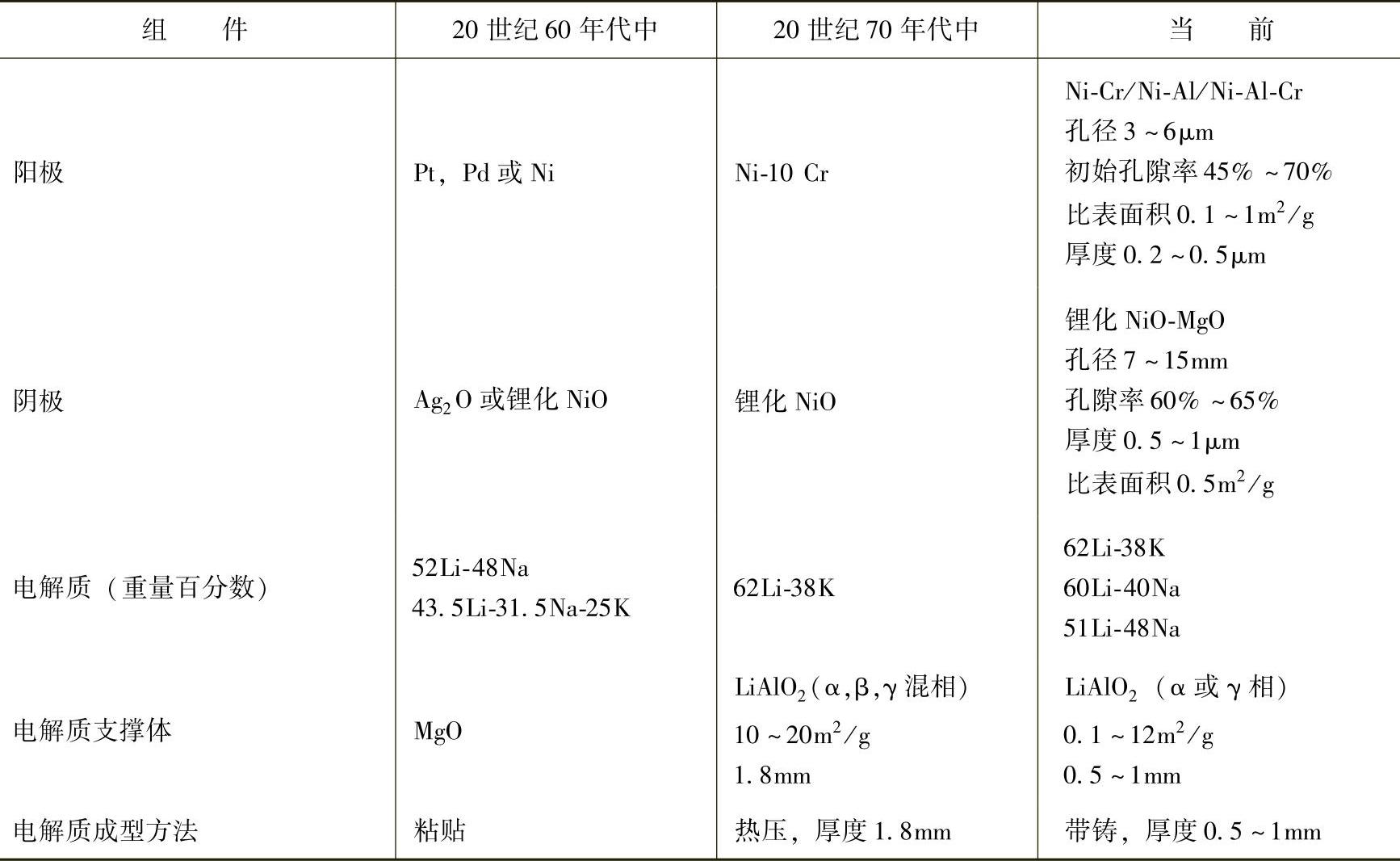

MCFC的各主要组件,包括电极、电解质和电解质隔膜的简要发展史见表13-8。

表13-8 MCFC主要组件的沿革概况[2]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。