1.电极[66]

PAFC的电极通常采用炭黑担载的Pt纳米颗粒。在阴极Pt的担载量要相应提高,因为O2的还原反应在PAFC中是一个较慢的过程,而H2的氧化反应则容易得多。此外由于磷酸较高的浸润性,电极需要更强的疏水性防止电解液淹没催化剂区域。

导电、稳定的碳载体是PAFC的重要组成部分。从热力学上考虑,在磷酸燃料电池操作条件下,碳电极会被O2氧化,但实际由于动力学的阻碍,通过合理控制操作条件,碳电极在运行条件下显示出了很好的稳定性,其中石墨化的碳具有最佳的稳定性。催化剂载体必须具有高的化学与电化学稳定性、良好的导电性、适宜的孔体积分布、高的比表面积以及低的杂质含量,无定形的炭黑具有上述性能。目前广泛使用的是Cabot公司由石油生产的导电型电炉黑Vulcan XC—72R,比表面积为250~220m2/g,平均粒径为30nm。为提高碳材料的稳定性,可在惰性气氛下高温处理(1500~2700℃)以提高石墨化程度,然而这种方法会使碳载体的比表面积下降。另一种方法是在相对较低温度下以CO2或者水蒸气处理(900~950℃),以去除其中的易氧化部分,这种方法能保留较大的比表面积[67,68]。

碳材料的腐蚀程度与磷酸浓度和电位密切相关。研究表明当体系中水蒸气分压较高时,碳的腐蚀速率明显加快,因此采用较浓的磷酸溶液,甚至是纯的磷酸,可以大大降低由于水蒸气造成的腐蚀。同时发现在较高的阴极电位下(高于标准氢电极0.8V),较低的O2利用率时碳的腐蚀速率加快,且阴极腐蚀在整个极板表面都会发生,因此PAFC应尽量避免在低电流密度下运行,开路时应将O2置换成惰性的N2[69]。

最初的氧气还原催化剂为Pt-C,而后发现通过与过渡金属形成合金,能有效提高氧气还原反应(Oxygen Reduction Reaction,ORR)的速率。Pt-V合金虽然能有效提高电极性能,然而V在热的浓磷酸中溶解较快。Pt-Cr合金的稳定性则较好。后来发现,向Pt-Cr合金中引入Co形成的三元合金能更有效地加速ORR。合金化提高ORR速率的机理比较复杂,已经观察到的一个现象是合金中非贵金属组分在磷酸中部分溶解,从而使Pt颗粒表面粗糙化而提供更多的反应位点,实际的作用机理可能更为复杂。

由于PAFC使用天然气等含碳气体作燃料,电极对CO的敏感性需要加以考虑。CO可与多种过渡金属形成强的配位作用,从而使其催化性能大幅度下降,Pt就是一种对CO非常敏感的金属。实验发现通过与Pd或Ru进行合金化可以大幅度提高对CO的耐受性[70-72]。合金化虽然能有效提高电极性能,但其长期运行的稳定性还有待考虑,因此在商用化的PAFC中使用的仍然是Pt-C催化剂,但是Pt的担载量已由2026年的9mg/cm2大幅度下降,氢电极担载量为0.25mg/cm2,氧电极担载量为5mg/cm2。

对于Pt颗粒的催化机理曾提出过不同的观点[72]。一些实验发现随着Pt颗粒变小比表面积增加,氧还原反应速率不升反降,并不符合传统的异相催化过程中由表面反应控制的零级反应动力学。P.Stonehart和W.Watanabe等人经过仔细研究表明,决定催化活性的是催化剂晶粒之间的距离,而非是催化剂颗粒大小本身,当催化剂之间的晶粒间距小于1.7nm时,催化活性会随着催化剂晶粒间距的减小而下降[72-74]。上述结果表明催化剂颗粒的过度担载不仅增加了成本,且未必能达到提高ORR速率的效果。

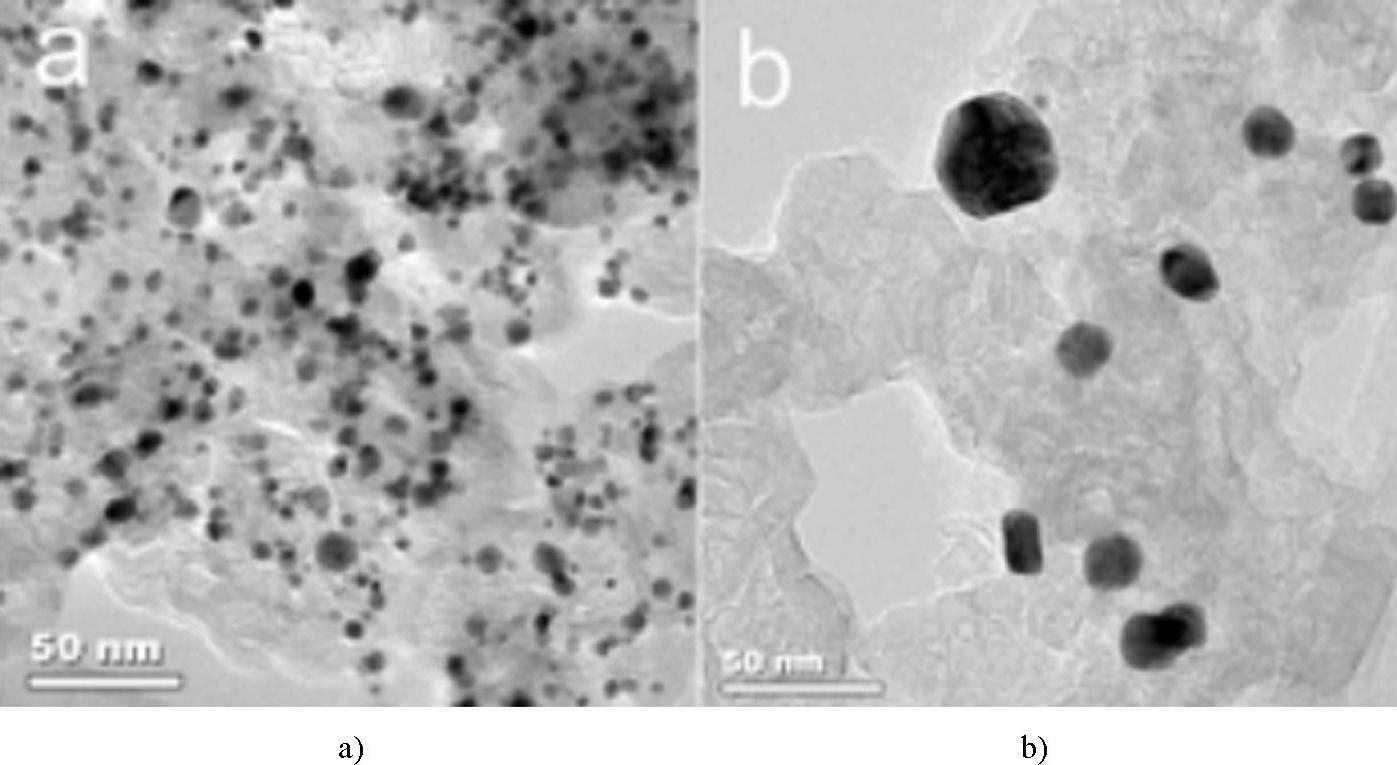

在实际PAFC运行过程中催化剂面临的另一个问题是在长时间运行过程中发生的团聚或脱落从而导致电极性能下降。很多研究表面长时间运行会导致Pt颗粒的长大,如图13-28所示,经过40000h以上运行的PAFC碳电极上的Pt催化剂颗粒数量明显减少,而颗粒明显变大。为了固定催化剂颗粒,可以通过在高温下以CO处理Pt-C催化剂,使少许碳沉积在Pt颗粒附近达到固定的效果。另外研究发现通过与Fe或Co的合金化可以增强催化剂颗粒在碳电极表面的稳定性。

图13-28 PAFC中的Pt/C催化剂透射电子显微镜照片

a)新制备的电极 b)经过43000h运行的电极[75](https://www.daowen.com)

PAFC的电极一般做成层状,在催化活性层后有较厚的气体扩散层,防止酸液泛入催化剂区域。典型的电极制作过程如下:将Pt-C与PTFE粉末按照40%~60%的比例在煤油中混合,干燥,以滚轧法压实成0.1~0.15mm厚的薄片,制成催化剂层,切割成合适的大小备用。气体扩散层通常以多孔炭纸制成,炭纸孔隙率可高达80%~90%。炭纸需经PTFE乳液处理以增强其表面憎水性,防止酸液堵塞其中的孔道,具体方法为反复浸入PTFE乳液中直到PTFE的附着量达到50%左右,干燥后在375℃下烧结10min。在气体扩散层的表面通常要通过喷涂或是刮膜的方法制备一层整平层,其成分为炭黑与PTFE的混合物,目的是将气体扩散电极表面的粗糙部分抹平,便于催化剂层的附着,同时可以防止金属催化剂经扩散进入气体扩散层。将制备好的气体扩散层与催化剂层压实并经320~340℃左右的热处理,制成电极后用PTFE封带将边缘密封。

2.电解质

磷酸是无色黏稠并具有吸水性的液体,在高温下磷酸是一种良好的质子导体,同时在高温下稳定、蒸气压低、腐蚀性较弱。通过向磷酸中加入磷酸酐P2O5,可以得到浓度高于100%的磷酸。100%的磷酸在42℃会固化,因此PAFC不能在室温下运行,即使在没有负载的情况下,PAFC的温度也应该保持在45℃以上。此外对其他的酸性电解质,如三氟甲磺酸也进行了研究,发现其室温氧还原反应速率比85%磷酸快50倍,然而由于其他方面的不足如挥发性强以及对PTFE较强的浸润性等而尚未能实现实用化。

在PAFC中,磷酸并非呈流动状,而是固定在0.1~0.2mm的SiC基质中。SiC需要有足够的孔隙率以保证离子导电性,同时为了固定磷酸,其孔径应小于电极的气体扩散层的孔径。SiC隔膜层可以由SiC粉末和PTFE混合制备得到,制备时将SiC与PTFE乳液混合后得到的浆状物直接涂在制备好的阴极上,而后干燥、高温处理、以PTFE封带密封,得到隔膜和电极的复合结构。通过调节SiC的颗粒分布以及PTFE的用量,可以调控隔膜层的孔结构和其中的电解液的量,实验发现将粒径不同的两种SiC颗粒(2μm和0.2μm)按照近似1∶1的比例混合能起到很好的效果[76]。

不管采取何种措施,在长时间运行过程中不可避免地会发生磷酸的损失,主要来自于启动和停止过程中由于操作条件突然改变造成的磷酸体积膨胀和收缩。在商用的PAFC中,采取用石墨制成的电解质贮存板(Electrolyte Reservoir Plate,ERP)以向电池中补充磷酸电解质,在运行过程中不需要再额外补充电解质而能运行40000h以上[2]。

3.双极板

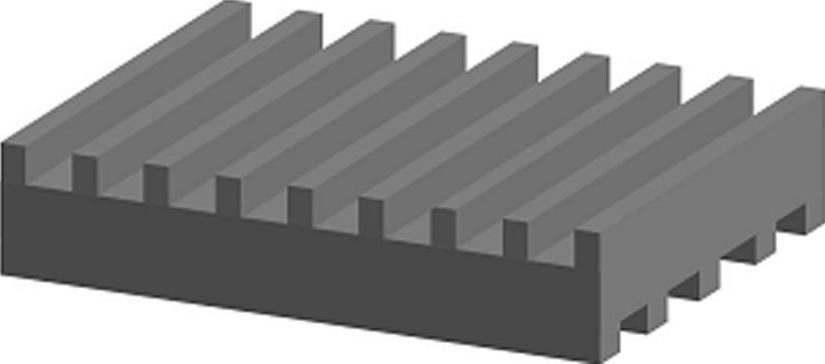

PAFC中的双极板通常制成如图13-29所示的双面垂直刻槽结构,两面的刻槽为气体流通的通道,燃料气和空气以相互垂直的方式流经电极。双极板由石墨粉和酚醛树脂经铸造而成。铸造成型的双极板需要在高温下(2700℃)石墨化以提高其在磷酸中的抗腐蚀能力,实验表明在900℃下石墨化的双极板会发生明显的腐蚀。全石墨的双极板抗腐蚀能力很强,但是制备成本较高。

图13-29 PAFC中双极板结构示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。