在以H2为燃料的PEMFC中高分子导电膜依照最大化质子导电性的要求而设计,并未对醇类的渗透性能多加考察。甲醇与水能以任意比例互溶,在电池运行中由于膜两端的甲醇浓度差很大,使甲醇的扩散作用很强;同时甲醇分子可以随着质子在电场作用下一起发生迁移。由于甲醇渗漏造成的电流密度损失达到100mA/cm2,而相对应的由于气体渗漏造成的损失仅为1mA/cm2量级。甲醇的渗漏限制了甲醇水溶液的浓度,当前大多数DMFC都采用1mol/L的甲醇溶液。

针对DMFC的特殊要求,其中的质子交换膜需要符合以下要求[38]:高的质子导电性(>80mS/cm)、低的醇透过率(<10-6mol/(min·cm)或是醇在膜内较低的扩散系数(25℃下<5.6×10-6 cm2/s),在高于80℃的运行环境下游较高的化学稳定性和机械强度,以及合理的价格(<10美元/kW)。当前开发的重点是低透醇高离子导电的高聚物薄膜,按照类型可以分为以下几类:全氟代薄膜,如此前所述的Nafion、Dow、Flemion、Aciplex等商品全氟代薄膜,非全氟代薄膜以及复合薄膜,包括有机—无机复合薄膜以及酸碱复合薄膜。

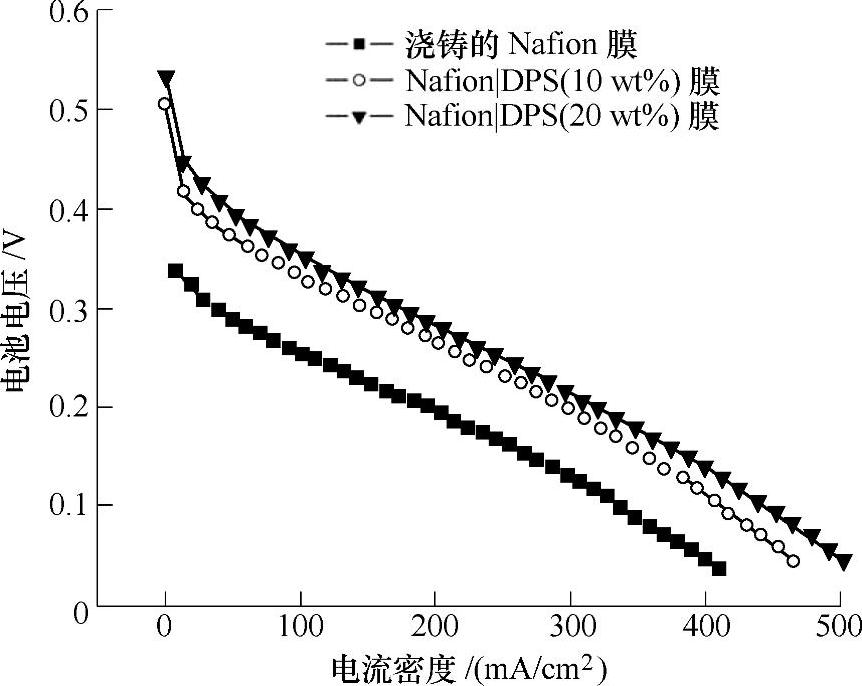

图13-25 与二苯基硅酸(DPS)复合之后的Nafion膜在10mol/L甲醇溶液为燃料的DMFC中的极化曲线[62]

在以H2为原料的PEMFC中通常使用的Nafion-112薄膜并不适用于在DMFC中使用,主要原因有其工作温度较低,因此限制了氧还原速率,同时甲醇透过率较高。Nafion-117更适用于DMFC,虽然其质子导电性较低,但是甲醇透过率也较低。通过与无机物的复合可以进一步改善Nafion类全氟代膜在DMFC中的性能,例如与SiO2颗粒、与磷酸氢锆(ZrP)、钼(钨)磷酸盐复合等。Nafion与SiO2的复合研究最为广泛,可以通过Nafion与SiO2粉末或是二苯基硅酸(DPS)的共混制膜,也可以通过硅的前躯体如四乙基硅氧烷水解形成溶胶,与Nafion水溶液共混制膜[61]。与这些无机材料的复合可以提高薄膜的保水性能,提高其工作温度,同时能降低甲醇在薄膜中的扩散速率。甲醇的透过率为甲醇在膜中溶解度和扩散系数的乘积。通过对Nafion-DPS复合膜的研究发现,随着膜中DPS颗粒分数的上升,甲醇在膜中的溶解度也上升,但是其扩散系数下降更快,从而使甲醇透过率降低。研究结果表明在1M的甲醇溶液中,复合膜的性能与Nafion117相当,但在10M的高浓度甲醇溶液中,由于复合膜有效地降低了甲醇的透过率,因此性能明显优于Nafion117膜[62](见图13-25)。针对全氟代膜的改进还包括与聚糠醛的复合,与吡咯共聚等[38]。

Pall Gelman Sciences Inc.开发了PallIonClad系列部分氟代的薄膜,其主干为聚四氟乙烯结构,支链为聚丙烯苯磺酸结构,这种膜的甲醇透过率明显低于Nafion,例如36μm的Pall R-1010和63mm的Pall-4010质子电导率与120μm的Nafion117类似,但是甲醇透过率低1/4~1/3[38]。

针对H2为燃料的PEMFC开发的一系列非氟代质子交换膜也可用于DMFC,但需要对其抗甲醇渗透性做更为全面的考察。聚苯并咪唑类(PBI)的质子交换膜具有很高的质子导电性,同时在膜内电渗透系数较Nafion中小,因此有利于降低醇的透过性能,例如80μm厚的PBI膜醇透过率仅为200μm厚的Nafion膜的1/10,同时PBI膜在能在较高温度下稳定,操作温度可以达到200℃。其主要缺点是在热的甲醇溶液中会有少量的H3PO4分子从膜中析出,用较高分子量的多磷钨酸代替磷酸制膜可以减小酸的析出。目前PBI膜已由美国的PEMEAS商品化,Celtec V类型的膜能在60~160℃范围内运行,且不需对膜进行润湿[36]。

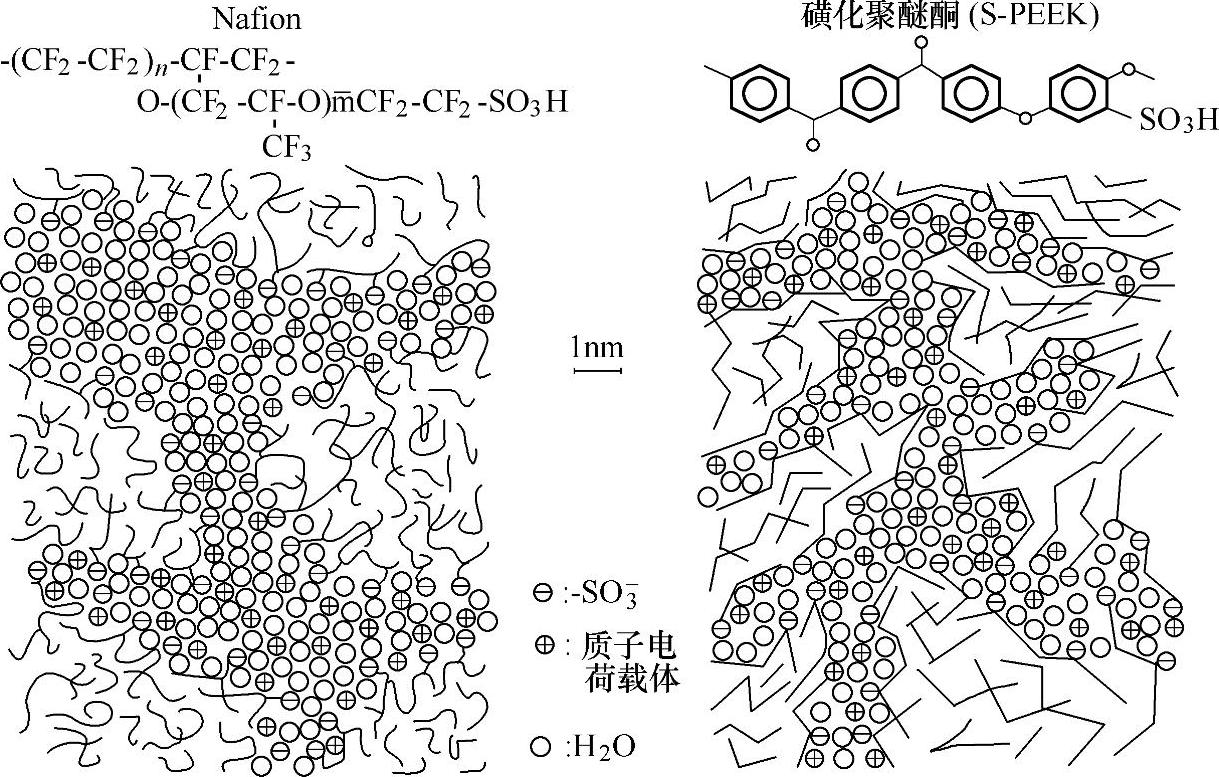

另一重要的一类是磺化的聚醚酮(Sulfonated Poly Ether Ether Ketone,SPEEK),其结构如图13-26右图所示。当这种膜吸水形成质子导体时,与Nafion类似也随着吸水量的不同存在着不同连通程度的水通道,但是与Nafion相比,其水通道较窄,有更多的分支和死胡同,同时磺酸根的间距也较大,pKa值较低。这种膜成本低于Nafion,在其中水和醇的扩散系数较低,因此对醇透过的阻隔性能较好,但同时质子电导也低于Nafion[31]。此外这种膜用于燃料电池的主要缺点:一是干态很脆,不易加工,而且在电池内也易破裂而导致电池失效;二是它的最高工作温度仅80℃,比Nafion膜还低。为此,人们采用与其他聚合物共混的方法来改善这类膜的性能。例如将磺化PEEK与未磺化的聚醚砜(PES)共混制膜,又如将PEEK与聚苯并吡咯PBI共混,碱性的吡咯基团中和了部分磺酸根,使两者进行交联,这种复合膜不但干态时膜很柔软,而且膜吸收水后溶胀也很小,且饱吸水后具有很高的离子电导,是非常值得关注的DMFC膜材料。对于非氟代膜也可以通过与无机纳米颗粒复合进一步改善其性能。例如将PEEK与杂多酸和二氧化硅复合,可以增强质子导电性和机械强度,进一步降低甲醇透过率。(https://www.daowen.com)

图13-26 Nafion和聚醚酮的水通道结构对比[31]

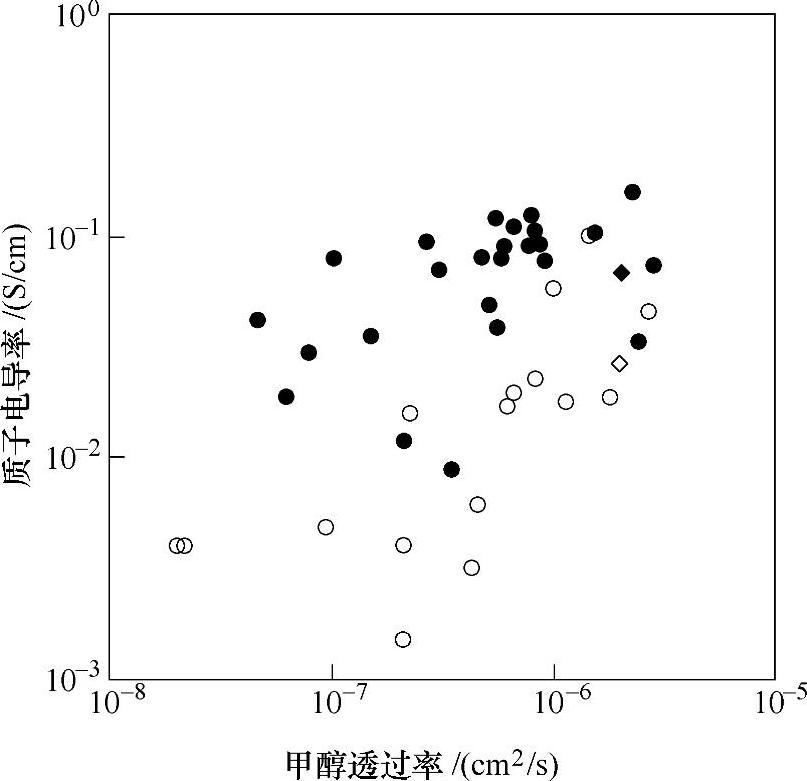

开发高温稳定、高质子导电性、低透醇率且价格便宜的质子交换膜是DMFC研发的核心问题之一,除了上面提到的例子,人们还开发了很多不同类型的质子交换膜。然而由于质子的传导和甲醇的透过通常具有较强的关联性(见图13-27),同时质子的离子氛也能带动甲醇分子的运动,使其中之一升高而另一降低难度较大,当前多数质子交换膜都只能在这两者之间取一个平衡。对现有的质子交换膜及其性能的详细比较可以参见参考文献[38,63,64]。

与PEMFC类似,由于电解质是固体,因此为使电极与电解质形成充分接触的良好界面,需要制成膜电极体系(Membrane-Electrode Assembly,MEA)。值得注意的是在DMFC以甲醇溶液为燃料,长时间在溶液中浸泡会使电极更容易脱落,这是在MEA制备中需要考虑的问题。每个甲醇分子阳极氧化反应可产生6个电子和1个CO2分子,即相当于3个氢分子电化学氧化时释放的电量,因此阳极内反应产物气体的传递通道在相同的电流密度下仅为PEMFC的1/6;而甲醇是以液体传递方式到达反应区的,依靠亲水通道传递。据此用于DMFC的阳极催化层组分中应增加Nafion的含量,有利于传导H+、传递CH3OH,并增强电极与膜的结合力,同时必须保留一部分的憎水物质如PT-FE,使生成的CO2能顺利地排出。

由于采用甲醇水溶液作燃料,水的电迁移与浓差扩散均是由膜的阳极侧迁移到阴极侧的,所以阴极侧的排水量远大于电化学反应生成水,也远高于PEMFC。DMFC的这一特点导致在选择操作条件时,一般氧化剂(氧或空气)压力要高于甲醇水溶液压力,以减少水由阳极向阴极的迁移;同时反应气的利用率也很低,以增加阴极排水能力。但这些水均要通过阴极催化层、扩散层传递到阴极室。因此为了有利于水的排出,DMFC阴极扩散层内PTFE含量低于PEMFC,而催化层内Nafion的含量要高于PEMFC。

图13-27 一系列质子导电膜的质子电导率和甲醇透过率的关系[64]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。