1.聚合物质子交换膜

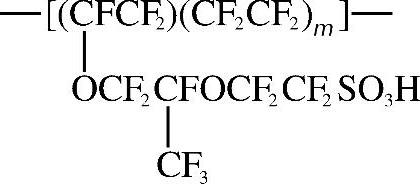

当前绝大多数PEMFC都使用杜邦公司的全氟聚乙烯磺酸,商品名为Nafion,具体结构如图13-13所示[20]。主链为聚四氟乙烯结构,相隔一定距离有一些氟磺酸的侧链。侧链的分布不一定要均匀,即m可以有一个分布。侧链的密度可以用酸当量(Equivalent Weight,EW)表示[21],即当磺酸根全部处于酸的状态下1mol磺酸根对应的Nafion的克数,可以用酸碱滴定,硫元素分析或是红外光谱法来测量。Nafion的型号通常用类似于Nafion117的符号表示,上述符号表明该Nafion的EW=1100,膜的厚度为0.007in。Nafion的分子量一般在105~106g/mol。

图13-13 Nafion的化学结构

Nafion的制备过程可以简要地描述如下,首先将全氟代环氧丙烷与氟代酰氟磺酰氟(FSO2CFRFCOF,其中RF为氟代烃)在氧化锌或氧化硅的催化下反应得到相应的酸性氟化物,将得到的酸性氟化物与碱金属弱酸盐(如Na2CO3)反应得到氟化物碳酸盐,在200~600℃热分解得到氟代乙烯醚,将氟代乙烯醚与四氟乙烯共聚得到含磺酰基的树脂,该树脂具有热塑性,可以挤压成膜,再水解并在酸溶液中进行质子交换得到Nafion[20]。

除了杜邦公司,其他生产厂家也开发了结构类似的Nafion的类似物,例如陶氏化学也开发了全氟聚乙烯磺酸,所不同的是侧链上醚氧原子的数目为1,而非2。Dow膜在用于PEM- FC时性能优于Nafion,但由于单体合成方法较为复杂,因此膜的成本较高。此外还有Asashi开发的Aciplex和Flemion,但尚未商品化。也有研究者将磺酸变为碳酸,得到一种酸性较弱的衍生物。Nafion的最初用途是在氯碱工业中促进H2和Cl2分离以及防止OH-反迁移,但是其最吸引人的应用无疑是在PEMFC中。

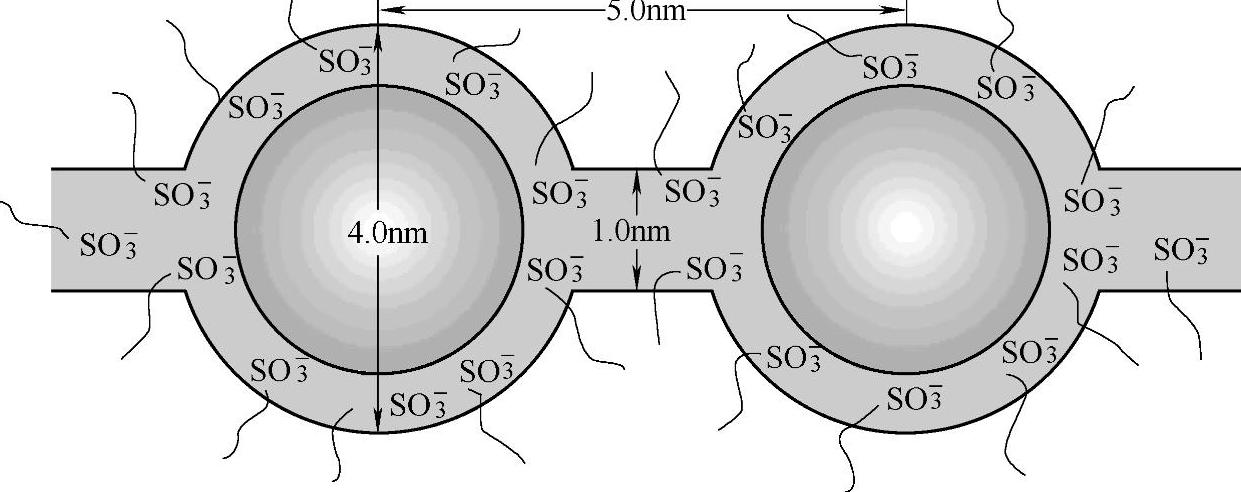

对于全氟聚乙烯磺酸膜的结构以及质子在其中的运动过程是了解PEMFC运行机理的关键,也是开发新型的质子交换聚合物膜的基础,自从全氟聚乙烯磺酸膜出现以来,人们对这一问题进行了广泛的研究。20世纪80年代初,T.Gierke等人基于小角X射线衍射提出了反胶团模型,如图13-14所示[21]。该模型认为Nafion的磺酸根围成直径40Å的反胶团,相邻反胶团间隔约50Å,通过直径为10Å的孔道相连,反胶团和通道内均为水相。由于反胶团及其相连的孔道均由负电性的磺酸根围成,因此正电性的质子能进入水相在其中传递,而阴

图13-14 Nafion的反胶团模型示意图[21]

离子如OH-等则被排除在水相之外[22]。

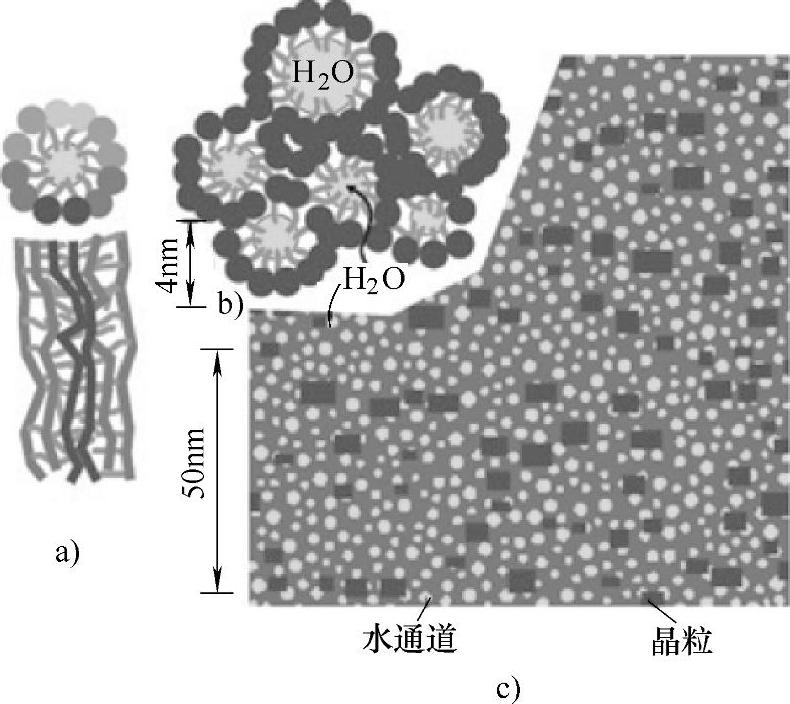

小角衍射表明在Nafion样品中存在着短程有序性。对于含水的Nafion样品小角X射线衍射探测到重复周期为3~5nm的离子团簇,其强度随EW减小而向低角度偏移,强度随水含量升高而升高,T.Gierke等人据此提出了反胶团模型。进一步的研究表明在Nafion中存在着晶态、离子簇以及不均匀的非晶基质等3种相(见图13-15)[23]。Fujimura等人提出一个核壳结构模型,核的中心为离子簇,被一层离子含量较低,主要由氟代烃链构成的耗尽层包裹,而核壳结构的颗粒则分散在不规则的基质中[21]。虽然关于Nafion结构的模型很多,但这些模型中不变的一点是磺酸根聚集成离子团簇(ionomer),水、甲醇等强极性溶剂可以大量进入离子团簇中使离子团增大,这一基本结构仍是基于经典的反胶团模型;但不同的结构模型对于离子团的结构有不同的解释,包括球状、层状、棒状和三明治结构的不同的模型。

图13-15 一个Nafion反胶团和其中的水通道(图a)、Nafion团簇的组合(图b)和Nafion-H2O体系的介观结构(图c)[23]

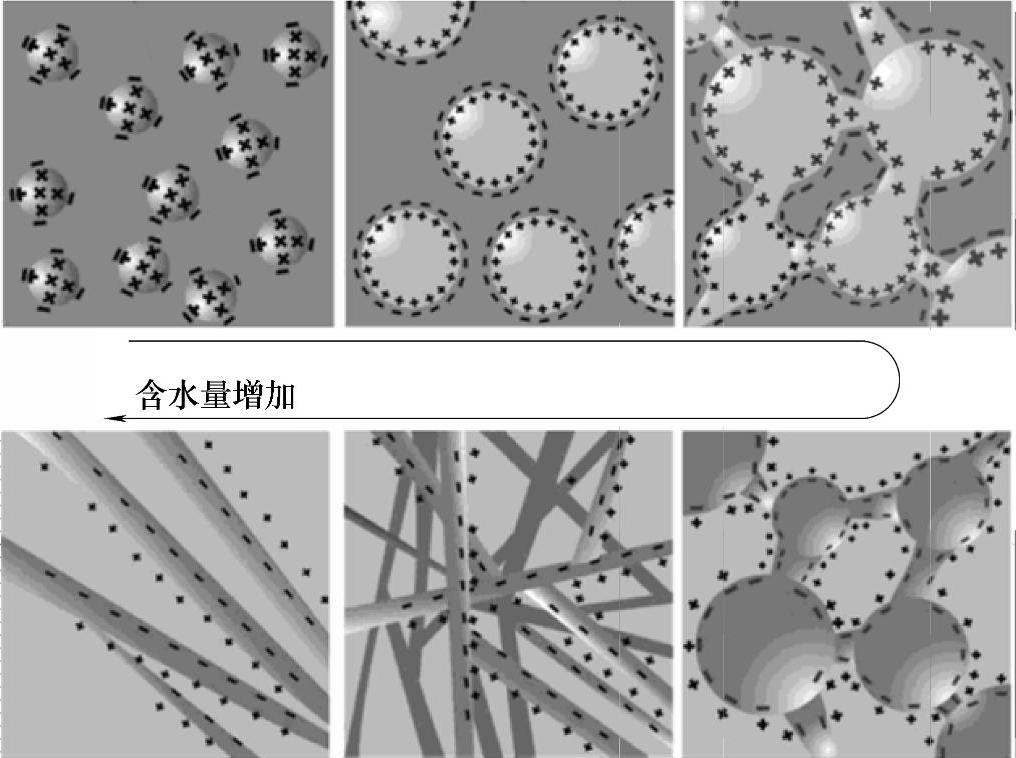

Nafion薄膜在吸水之后离子簇会长大,同时数目减小,例如基于Fujimura的核壳模型,Orfino和Holdcroft计算得到吸水之后离子簇的密度由3.2×1019cm-3降至9.7×1018cm-3,而离子簇直径则由1.12nm增大至2.05nm。这也被熵最大化模型证实。随着吸水量的不同,Nafion膜的结构也会发生相应的变化,Gebel等人提出的模型如下,在含水量较低时,离子簇主要以分散在无定形基质中的球状存在,随着含水量增加,离子簇吸水,反胶团不断长大,逐渐形成连通的反胶团。超过某一含水量后,发生结构翻转,即成为水相在外的正胶团;随着含水量进一步增加,Nafion的链进一步分散,最终形成分散的棒状结构(见图13-16)[24]。事实上Nafion能在很低的水蒸气分压下吸水,表明水的进入对于膜的结构具有稳定的作用。

图13-16 Nafion-H2O体系随水含量变化的结构演化[24]

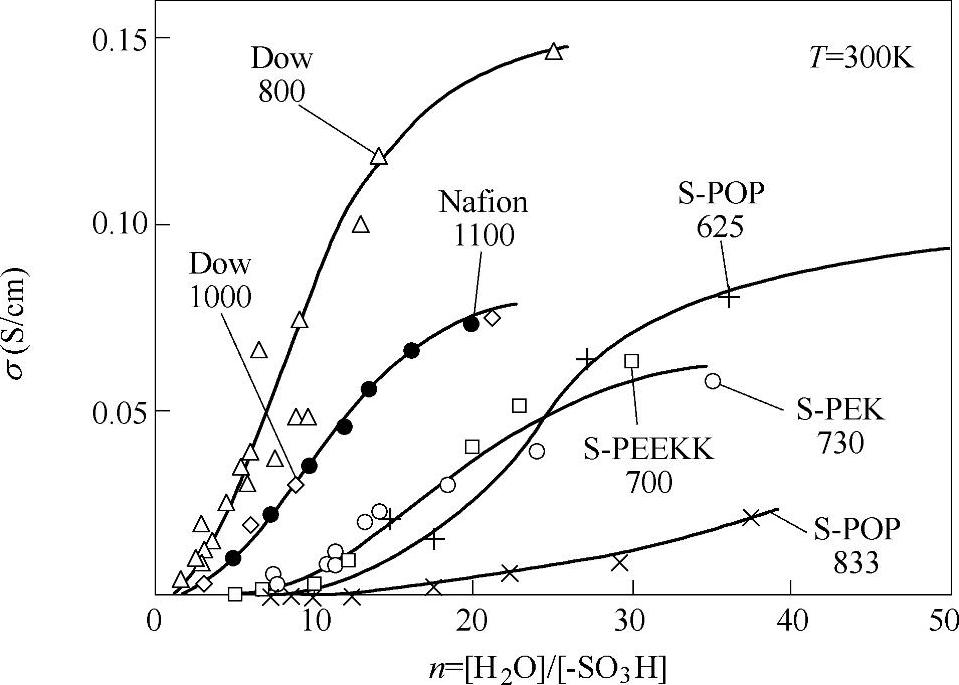

由于Nafion的质子导电性需要有连续的水通道,因此这些膜的导电性均随着膜的含水量的升高而升高。如图13-17所示,质子电导率在低含水量时存在着一个诱导区间,当达到一定的含水量之后,电导率随水含量迅速上升,对应于连通的水通道结构。Ed-mondson和Fontanella认为存在着5%含水量这一使膜具有质子导电性的阈值,然而实验测得在该阈值之下也具有微弱的质子导电性。实验测量得到质子交换膜中的水的自扩散系数和质子迁移率均随含水量上升而上升。各种质子交换膜的电导率均随着温度升高而升高,并且表现出很好的Arrhenius关系[25]。

图13-17 不同类型质子导电膜的离子电导率与含水量的关系,S-PEEKK和S-PEK为磺化聚醚酮类聚合物,S-POP为磺化苯氧基膦腈类聚合物[25]

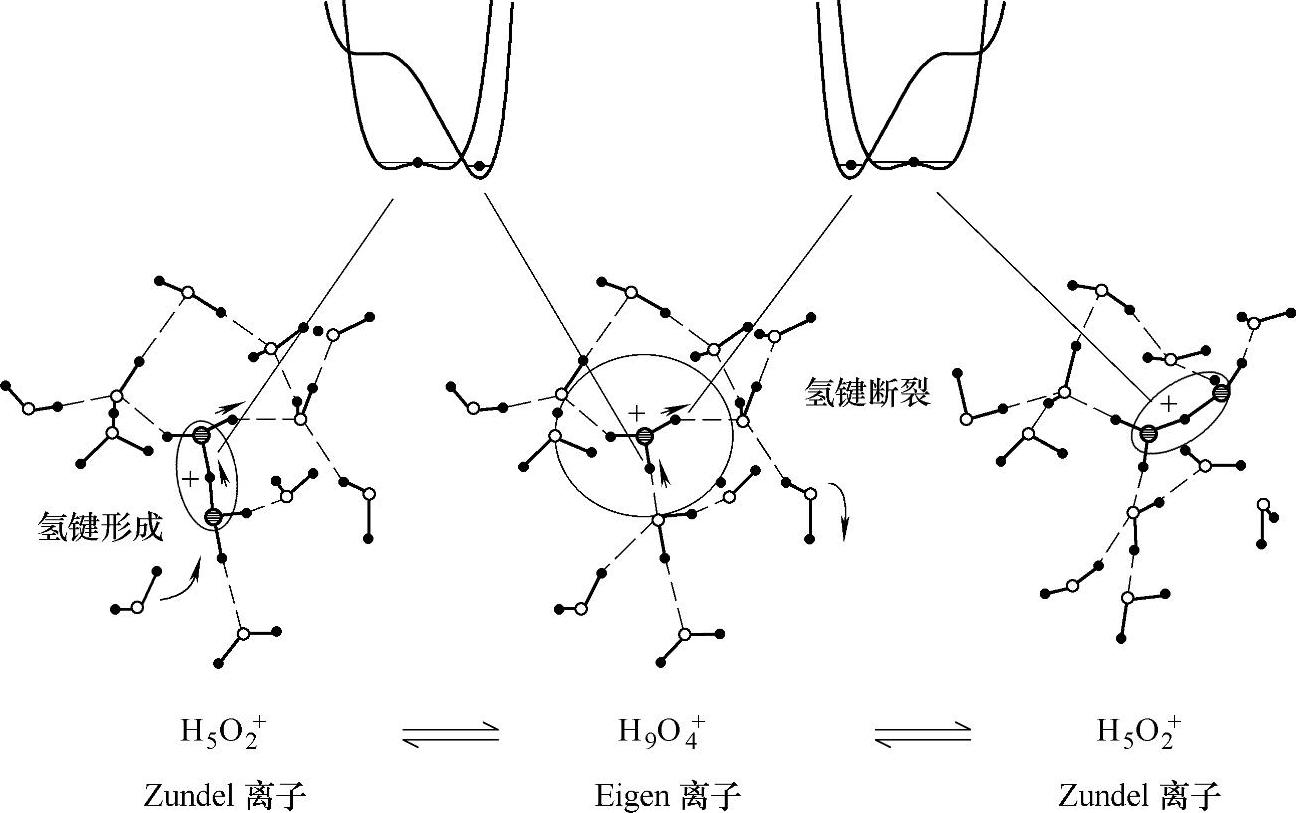

质子在水溶液中有着异常高的迁移率,比Li+大9倍,比K+大5倍。与其他的水合阳离子在水中直接迁移的机理不同,质子的迁移机理属于所谓的结构扩散,即通过相邻水分子直接通过氢键直接交换质子的行为实现质子的快速迁移,通过模拟计算和NMR测量发现在迁移过程中主要是通过H5O2+(Zundel离子)和H9O4+(Eigen离子)两种水合质子中间体的互换实现质子迁移(见图13-18)。此外,水的自扩散系数也很高,如果假定H3O+和H2O有相同的扩散系数,则通过H3O+的实际扩散导致的质子迁移对实际质子迁移有22%的贡献,即所谓的车辆效应(thevehicleeffect)[25]。

图13-18 通过Zundel和Eigen两种水合氢离子相互转化的水溶液中质子传递机理[25]

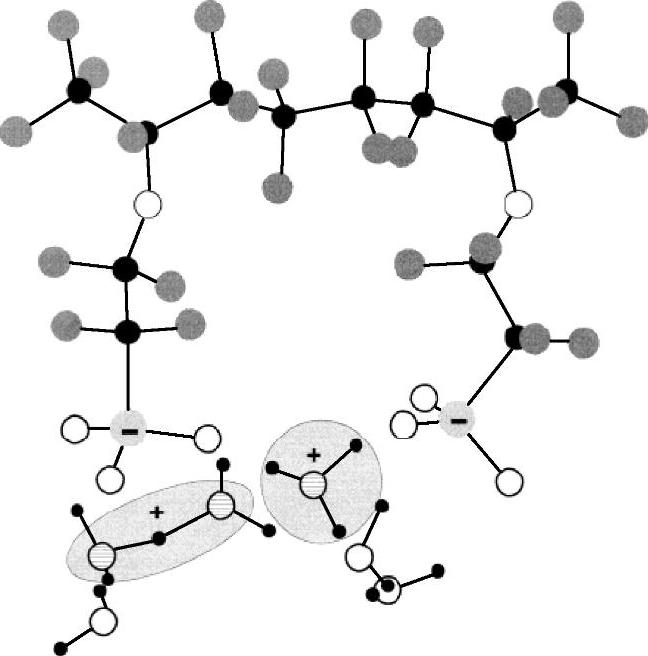

在Nafion等全氟聚乙烯磺酸中,在中等含水量时,亲水区域是被憎水的氟代烃链基质包围的互相连通的区域,这些区域的边缘还有负电性的磺酸根,在水通道与憎水的氟代烃链基质之间有一个氟代烃链逐渐展开的过渡区域,在这个区域中磺酸根的间距约为0.8nm。能量最低化计算表明,在相邻的两个磺酸根周围大约需要6个水分子使质子从磺酸根上解离。在Dow膜的磺酸根附近的水合质子结构如图13-19所示。

(https://www.daowen.com)

(https://www.daowen.com)

图13-19 Dow膜中磺酸根离子附近的水合质子构型[25]

典型的水的离子氛的Debye半径约为800nm,远大于全氟聚乙烯磺酸中水通道的宽度,因此负电性的磺酸根离子对质子迁移有很大的影响。计算表明,由于磺酸根的存在使靠近过渡区的水的介电常数大大降低,由于高介电常数的媒质能稳定质子,因此在水通道中质子大多位于通道的中心区域,其中的质子传递行为接近本体水,但是质子迁移率和水的自扩散系数都有所降低。在水化程度较高的全氟聚乙烯磺酸中,主要的质子传递机理还是属于结构扩散,即通过不同水分子之间的质子交换;而随着水化程度降低,其传递机理则是通过H3O+扩散的机理(即车辆效应)进行的。

在通道中除了质子的传递,水或甲醇等溶剂的运输也对质子导电性有很大的影响。特别是溶剂化了质子的溶剂分子,在电场作用下会有定向漂移作用,称为电渗透牵引(electro-osmosis drag)作用。电渗透牵引系数随着溶剂化程度的提高迅速上升。其机理较为复杂,一般认为在低溶剂化的膜中是以扩散的机理进行的,即质子的运动带动其周围的溶剂化层,在溶剂化程度较高的膜中,其机理是大量水分子整体移动,而水分子之间的相对位移则较弱。

对于新型质子导电膜的开发是当前针对燃料电池的材料学研究热点之一,主要有以下一些原因。PEMFC的发展趋势之一是提高电池的运行温度至140℃或以上,提高运行温度能带来一系列好处,包括减小极化,降低贵金属担载量以及能降低CO对氧电极的毒性,从而能够使用含碳燃料[26,27]。当前的全氟代膜还未能完全满足这些需要,例如全氟代膜在100℃以上力学性能和溶胀性能均会下降,全氟代膜对烃类的阻隔能力也较弱,并且成本较高,大规模生产会对环境有不良影响。新型质子导电膜的开发主要包括开发非氟或部分氟代的聚合物薄膜,以及与其他材料进行复合,目的在于开发适合于较高运行温度的薄膜、提高机械强度以及降低成本[28]。

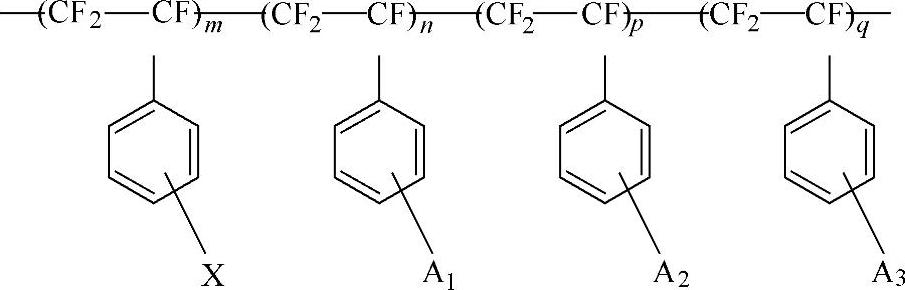

加拿大的Ballard先进材料(Ballard Advanced Materials)公司对低成本的聚合物导电膜进行了系统的研究和开发,迄今已开发了三代非全氟代的高聚物导电膜,前两代膜BAM1G和BAM2G分别是基于聚苯基苯并吡嗪以及邻二苯基聚苯酚的聚合物,BAM2G体现出高于Nafion117和Dow膜的性能,然而其稳定性较差,稳定运行的时间仅为500~600h,而Nafion膜能稳定运行10000h以上。第三代BAM膜是基于三氟代聚苯乙烯结构的聚合物,即聚合物主链为全氟代,而支链上的苯环则是碳氢化合物,属于部分氟代的聚合物膜,其结构如图13-20所示,其中A1、A2、A3为烃基、卤代烃基或是卤素,而X为酸根。BAM3G典型的EW值为320-900,性能与BAM2G相近,但稳定性大大提高,已能稳定运行15000h以上。但该类型的膜尚处于测试阶段,还没有商业化[2]。对于部分氟代的PEM,还可以采用接枝的方式制备,方法是将氟代聚合物以电子束照射产生活性位点,然后接枝上苯乙烯单体,经过磺化后得到部分氟代的PEM[30]。通过这种方法可以对聚合物的结构进行更好的控制,同时有利于降低成本。

图13-20 Ballard先进材料公司的BAM3G部分氟代膜的结构示意图[29]

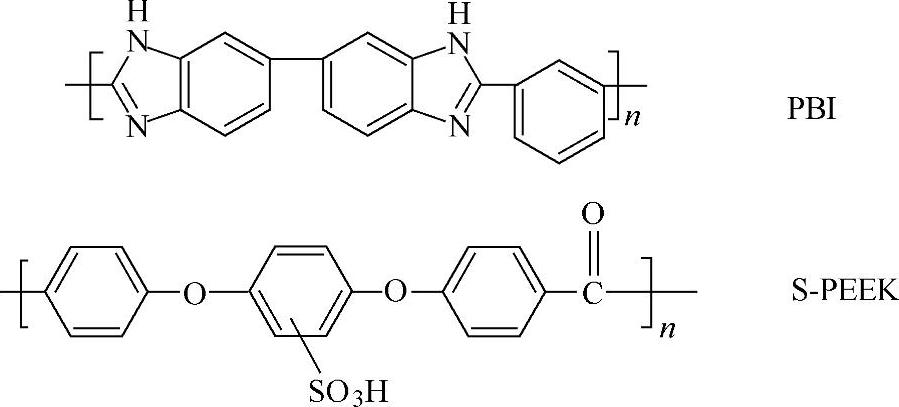

非氟代的PEM类型很多,包括聚亚胺、聚苯并咪唑、聚醚酮、聚砜等聚合物[27,28,31-33],这些聚合物有很好的热稳定性,但是质子导电性弱,需要与酸或碱复合才能达到质子传导要求。其中研究较多的包括(磺化)聚醚醚酮[(S-)Poly(ether-etherketone),(S-)PEEK]磺酸类聚合物和与酸复合的聚苯并咪唑(PBI)聚合物(见图13-21)。PEEK可以在20℃下用发烟硫酸进行磺化,完全磺化后每个苯环上有一个磺酸基,通常使用的S-PEEK磺化程度在60%左右。单独的S-PEEK膜并不能适应太高的操作温度,热重研究表明150℃下S-PEEK膜会失水,240℃时将脱去磺酸根。脱水作用会使S-PEEK有1.5%左右的收缩,因此限制了其在高温下的应用,S-PEEK通常需要与无机质子导体如磷酸、杂多酸等共同制膜,能够提高其失水温度和电导率[28]。PBI通常通过3,3’,4,4’-四氨基联苯与间二苯甲酸在200℃左右的N2气氛下反应得到,在反应中通过磷酸或P2O5的加入可以向聚合物中引入磷酸根,或是通过硫酸或杂多酸的处理向其中引入相应的酸根[34]。这些经过酸根修饰的PBI膜可以在100~150℃下工作而不需要润湿,能够明显改善燃料电池对CO的耐受度,是一种极具前景的无氟质子导电膜[35]。BASF Fuel Cell的Celtec膜正是基于PBI的一种新型高温PEM,在160℃下间歇式运行时间累积已超过6000h[36]。

图13-21 聚苯并咪唑(PBI)和磺化聚醚酮(S-PEEK)的结构式

将现有的质子导电聚合物与其他材料进行复合是提高质子导电膜综合性能的有效手段,由于协同效应,复合膜甚至会体现出比其中各组分更为优越的性能。复合包括宏观尺度上的复合和纳米尺度上的复合。宏观尺度的复合常见的如Nafion与PTFE的复合,即将PTFE作为载体将Nafion负载在其上,能大大增强Nafion的机械强度,但是会使质子导电性下降。例如Gore and Associates公司开发的Gore-Select膜就是一种很薄的Nafion-PTFE复合膜,将Nafion注入到多孔的PTFE膜中,膜厚仅为5~20μm[37]。还可以对Nafion膜进行等离子处理并以溅射的方式沉积Pd,能够增强Nafion膜的粗糙度,增强对甲醇扩散的阻力。此外还有对Nafion与PBI复合的研究。在膜的成型过程中直接将另一种成分掺入,可以得到在纳米尺度上复合的膜。例如Nafion与杂多酸(Heteropolyacid,HPA)的复合,Nafion与超细的Pt和SiO2、TiO2等氧化物纳米颗粒的复合,Nafion与磷酸锆(ZrP)的复合等,将在甲醇燃料电池一节做进一步讨论[28,32,38]。

2.电极[39,40]

与大多数燃料电池类似,PEMFC的电极也是气体扩散电极,包括由PTFE与导电碳材料构成的憎水的气体扩散层和由Pt-C构成的催化层。

电极制备中大多使用性能表征的比较清楚,价格低廉的碳材料,常见的用于制备Pt-C电极碳基质的主要特性见表13-3。常用的电极制备方法有浸渍法和溶胶法。浸渍法是指将碳基质浸渍在Pt盐溶液中,而后通过加热分解、还原等方式使吸附在基质上的金属盐转化为金属纳米颗粒。而溶胶法是首先将金属催化剂制备成溶胶,然后负载在碳基质上。相比较浸渍法,溶胶法能更好地控制Pt纳米颗粒的尺寸以及分布,因而更受关注。近年来随着纳米材料制备技术的进步,Pt纳米颗粒的尺寸和形貌得到了更好的控制。

表13-3 常见电极碳材料性质[39]

注:DBP为邻苯二甲酸二丁酯,用于测量碳的孔体积。

PEMFC开发的关键方向之一是延长其运行寿命,而Pt-C催化剂在长期运行过程中的失活是影响其使用寿命的原因之一。在PEMFC体系中Pt-C催化活性下降的原因主要包括:Pt颗粒的团聚、Pt的溶解流失以及碳基质的腐蚀,PEMFC虽然运行温度较低,然而其水含量较高,氧电极上的碳基质更容易被Pt催化生成的活性O原子氧化。针对以上这些原因,提高Pt-C催化活性稳定性的方法主要是提高碳基质的稳定性,同时通过对Pt颗粒与碳基质相互作用机理的研究,将Pt纳米颗粒通过更强的作用力固定在碳基质上。研究表明Pt-C体系中的碳的作用不仅是担载用的基质,起到分散Pt的作用,同时碳基质与Pt之间也有化学键的形成和电子传递的作用[39]。在Pt-C体系中Pt团簇向碳基质表面的羰基、羟基等基团传递电子,这种电子结构的相互作用有利于提高Pt的催化性能及其稳定性,对于2nm以下的颗粒这种相互作用会体现得更加明显。这种相互作用对甲醇和CO的氧化都有促进作用,但是对于氧还原反应的影响尚未有明确的结论。

由于Pt纳米颗粒与碳基质表面存在着复杂的相互作用,因此通过对碳基质表面合理地改性,能够增强Pt-C体系的催化性能,这也是非常活跃的研究领域。常用的方法是以H2O2、HNO3、KMnO4、O3等氧化剂对碳基质做表面氧化处理,增加表面羟基、羰基、羧基等含氧基团,可以有效地提高Pt颗粒在碳基质表面的分散度。对碳基质在1600-2000℃的惰性气氛下进行高温热处理会导致比表面积的下降,但可以提高其结晶性和抗腐蚀性能,石墨化程度的提高能增加表面的碱性,从而使浸渍过程中碳基质与金属离子结合力更强[41]。Shioyama等人发现,将Cu、Ni、Pd等金属的无水氯化物的高温蒸汽或是氯仿溶液对碳基质进行化学处理可以大大提高Pt-C催化剂氧还原催化活性[42]。用C2F6等离子体处理碳基质可以向表面引入CF3基团,同样可以提高Pt-C催化剂的氧还原速率[43]。通过C-C偶联反应(如重氮盐法)向碳基质表面引入PO43-或是SO42-基团可以大大提高Pt与基质的结合力,并减小MEA体系中Nafion的用量。

新型的碳基材料始终是材料学研究的热点和前沿领域,近年来碳纳米管(CNT)、富勒烯、石墨烯、有序介孔碳等新型碳材料不断被发现并在广泛的领域中得到了应用,人们对其在电极制备中的应用也进行了考察。碳纳米管具有较高的比表面积以及良好的导电性能,制备技术也相对完善,利用CNT作为Pt纳米颗粒载体的研究很多。Liu等人利用Sn、Pd等氯化物对CNT表面进行功能化,而后用肼还原氯铂酸,在CNT表面担载1~5nm大小的Pt纳米颗粒,发现经过表面活化的Pt-CNT体系表现出了最高的催化活性[44]。Saha等人直接在制备电极的炭纸上利用化学气相沉积法制备了直径约50nm的CNT,而后在冰醋酸中通过乙酰丙酮铂的分解使Pt纳米颗粒沉积在CNT表面,通过控制Pt前躯体浓度可以调节Pt担载量,利用这种技术将电流密度提高至普通Pt-C电极的3倍,单位Pt产生的功率也大大提高[45]。Fang等人发现利用300nm左右的空心碳球作为Pt纳米颗粒的载体在相同的Pt担载量下可以提高电流密度和MEA体系的稳定性[46]。研究还表明,向CNT中掺入N元素可以提高Pt颗粒的结合力和分散性,体现出比单纯CNT更高的催化活性,掺氮可以通过在CNT生长过程中引入含氮前躯体实现[47]。

电极催化剂上担载的Pt是PEMFC成本的主要来源之一,随着技术的发展,Pt的担载量已从4mg/cm2降低到了当前燃料电极的0.05mg/cm2和氧电极的0.4mg/cm2,而据美国能源部估算,以当前的制备技术为使PEMFC有合理的成本,Pt的担载量应降低到0.03mg/cm2[39]。因此人们致力于在保证催化活性的前提下降低Pt的担载量,特别是氧电极的Pt担载量。Liu等人利用原子层沉积(Atomic Layer Deposition,ALD)技术,在CNT表面生长了均匀排布的Pt纳米颗粒,不仅获得了较好的电催化效果,并且将Pt担载量降到0.01mg/cm2,然而ALD所用的Pt前躯体比Pt本身更为昂贵,同时制备效率低,但这一结果表明在保证催化活性的前提下进一步降低Pt的担载量还有较大的空间[48]。通过合金化不仅能降低Pt用量,且能够提高氧还原反应(Oxygen Reduction Reaction,ORR)的速率,如Pt/Ti、Pt/Mn、Pt/Fe等合金作为氧电极能将工作电压提高20~40mV,但合金中的活泼组分稳定性较Pt差很多。为进一步降低成本,对于非Pt的氧还原电催化剂也进行了探索。Lefevre利用NH3对石墨基载体进行高温处理后与邻二氮菲铁球磨混合,经过进一步热处理得到含铁催化剂,催化剂担载量为5.3mg/cm2,在0.1A/cm2以下对氧还原反应催化性能与传统的Pt催化剂类似。作者认为起催化作用的是氮配位的Fe2+,具有与血红蛋白中Fe(Ⅱ)类似的配位环境[49]。Bashyam等人发现Co的聚吡咯配合物也体现出了远高于Co-C的ORR催化活性[50]。

PEMFC中电极的制备过程中,首先制备气体扩散层,方法主要是将多孔碳纸以PTFE乳液做憎水化处理,而后在其上以刮膜或喷涂等方法制备Pt-C催化剂层。在PEMFC中,两个电极和质子导电膜通常被压合成一体,构成膜-电极三合一(Membrane-Electrodes Assembly,MEA)体系,原因是在PEMFC中以聚合物膜为电解质,单纯地在电池组装时的压力作用下膜与电极之间的电接触性能较差,质子导体(如Nafion)也无法进入电极形成三相界面。因此,在PEMFC电池的组装过程中,通常采用热压的方法,及在较高的温度下(约130℃)使质子导电膜软化,再施加较大的压力(6~9MPa)将质子导电膜和两个电极压紧。在压紧之前,在两个电极的催化层上也要通过浸渍或喷涂法负载上质子导体,以便在压紧过程中在电极上形成三相界面,但在负载质子导体的过程中应避免质子导体进入气体扩散层,否则会减弱气体扩散层的憎水性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。