镍氢电池的负极是以金属氢化物作为活性物质,金属氢化物又称为储氢合金,储氢合金的性能直接决定了镍氢电池的性能。很多金属及合金材料都能吸收大量的氢形成金属氢化物相,人们最早是在1968年发现了SmCo5具有可逆的吸放氢性能,随后又开发出了大量的可以反复吸放氢的金属合金材料[15]。初期的一些储氢合金应用到镍氢电池上时,由于在反复吸、放氢过程中,合金的体积变化很大,导致合金粉末化,使合金表面更容易被氧化,从而降低金属氢化物电极的循环性能。之后开发出的金属合金材料体积膨胀相对要小,同时抗氧化性也明显提高,从而使金属氢化物电极的循环性能大大提高。

1.储氢合金的性能评价

金属氢化物在作为镍氢电池的电极材料时需要具备以下一些条件[16]:

1)单位质量和体积的吸氢量大,作为电极材料时电化学容量大,一般要求在250mA·h/g以上。

2)吸放氢动力学要好,在吸收和放出氢气的速率快,固相中氢的扩散速率快。

3)有较宽的平台压,平衡分解压适中,作为电极材料时一般为10-4~10-1MPa。

4)氢化物生成焓较小,一般在-29~46kJ/mol H2。

5)吸放氢可逆性好,反复吸放氢后合金粉化程度较少,电化学性能稳定,电极寿命长,能耐酸碱腐蚀。

6)成本低廉,容易实现工业化生产。

对于一种储氢合金来说,很难达到上述的所有要求。有些储氢合金可能在某些性能上会优越一些,而其他一些合金则可能在另一方面的性能更加优越。这时就需要根据具体的情况,综合考虑各方面的因素,进行取舍。

储氢合金的热力学特性可以用合金的压力-组成-温度(PCT)曲线来表示。图12-4为LaNi5的PCT曲线。从图中可以看出储氢合金在不同温度下的可逆吸放氢量以及吸放氢的平台压。同时,还能通过平台压的倾斜度、吸放氢的压力差来了解滞后的大小。另外,将温度和压力的关系重新作图便可以求出反应的焓变值。因此,大部分的储氢合金的热力学特性都能在PCT曲线上表现出来,这项技术对于储氢合金的评价是非常重要的。

图12-4 LaNi5的PCT曲线

储氢合金的动力学特征则是直接测定金属合金与氢气的反应速率,主要有定容法和重量法两种。定容法是在一个恒容的反应器中反应,根据容器中压力的变化,来求出氢的反应量,从而计算出反应速率。重量法则是直接通过高压热天平测出反应过程中金属合金的质量变化,求算出金属合金和氢气的反应量,最终得到吸放氢反应的反应速率。

储氢合金在吸氢过程中会伴随着放热形成金属氢化物,而在氢化物分解的过程中,也伴随着吸热,因此对反应热的研究是研究储氢合金反应的重要部分。现在比较常用的热分析方法是差示热分析法,在测量过程中,样品容器和标准容器置于同一个反应炉内。用热电偶测量两个容器的温度,差示放大后会测出差示热。根据差示分析,在吸放氢反应时可以得到相对应的放热峰或吸热峰。从而得到储氢合金吸放氢反应的可逆性,以及平衡分解压。

当储氢合金作为镍氢电池的负极材料时,也会采用各种电化学的方法来表征储氢合金的吸放氢性能。在进行电化学测试时一般采用三电极体系,储氢合金电极作为工作电极,对电极为大面积烧结氧化镍电极,对电极的容量远大于储氢合金电极,极化度低,对工作电极电化学性能测试的影响可以忽略,参比电极为Hg/HgO(6mol/L的KOH溶液)电极,电解液为6mol/L的KOH溶液,测试温度一般为室温。在进行循环伏安测试时,对储氢合金电极,在10mV/s的扫描速度下进行实验,电位的扫描范围在-0.1~-1.1V(vsHg/HgO)之间。可以测得储氢合金电极交换电流密度以及电极的极化曲线,同时还能求得储氢合金中氢的扩散系数[17]。

电化学容量的测定也是衡量储氢合金电极性能的一项重要指标。一般在进行电化学容量测试之前,都要对储氢合金进行充放电活化,活化之后才能准确测试其电化学容量。在容量测试过程中,一般以0.2C的电流密度充放电循环10~12次,充放电过程是以0.2C的电流充电7.5h,静置10min;再以0.2C的电流放电至1.0V,然后反复循环,取最大的放电容量为该合金的电化学容量。通过反复的充放电也能够表征储氢合金的循环性能,每经过一次充电和放电,称为一个循环。在一定的充放电条件下,电池的容量降到某一个规定值之前,电池能经历的循环次数为二次电池的充放电循环寿命。对于储氢合金电极,采用上述的充放电过程,反复放电至容量衰减为初始容量的80%为止,此时的循环次数即是储氢合金电极的寿命。

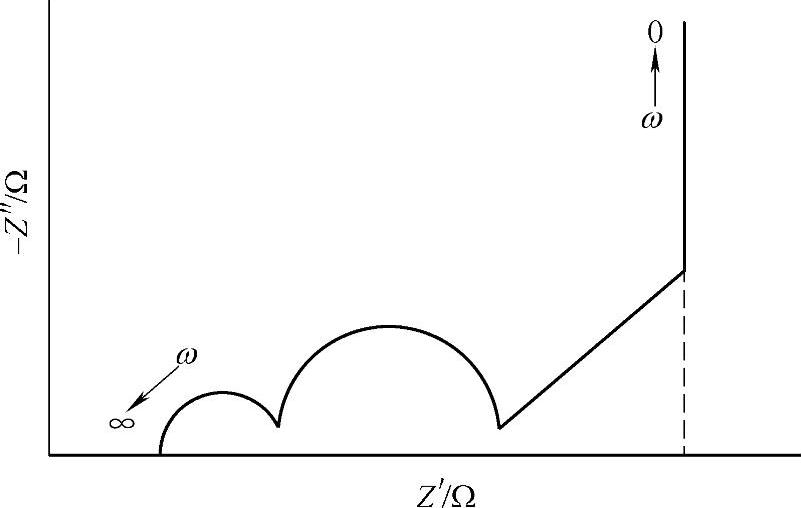

为了研究电极过程的动力学以及电化学反应中电极的状态,经常采用电化学阻抗法进行分析。电化学阻抗法是通过对特定状态下的被测体系施加一个小幅值的交流电扰动信号,由相应的响应信号和扰动信号之间的关系来研究电极反应动力学的一种方法。

图12-5是储氢合金电极的理论电化学阻抗谱,其中Z′和Z″分别代表阻抗的实部和虚部。储氢合金电极的电化学阻抗谱中,处于高频区的半圆代表的是相界面的接触电阻,次高频区为对应于电荷转移过程的极化电阻,中频取的直线对应于Warburg阻抗,一般与实轴成45°,低频区与实轴成90°的直线代表了有限扩散控制。在实际测量过程中,由于小幅值的交变信号基本上不会对被测体系产生什么影响,所以用电化学阻抗法能够准确地研究各电极反应过程的动力学参数与电极状态的关系。可以利用中频区对应的Warburg阻抗来求算扩散系数,利用次高频区对应的极化电阻来确定交换电流密度和表观活化焓。

图12-5 储氢合金电极的理论电化学阻抗谱

2.储氢合金的分类

储氢合金一般都是将容易形成稳定氢化物的发热型金属A和难于形成氢化物的吸热型金属B组合在一起,得到不同比例的储氢合金[18-21]。目前研究得比较多的储氢合金主要有AB5型稀土系储氢合金、AB2型Laves相合金、AB型钛基合金、A2B型镁基合金以及V基固溶体型合金。在这些储氢合金中,AB5型合金是最早应用于镍氢电池的电极材料,并已经成功地实现了商业化。而其他几类储氢合金则具有更高的容量,虽然没有大规模应用,但是也展现了良好的应用前景。

(1)AB5型稀土系储氢合金

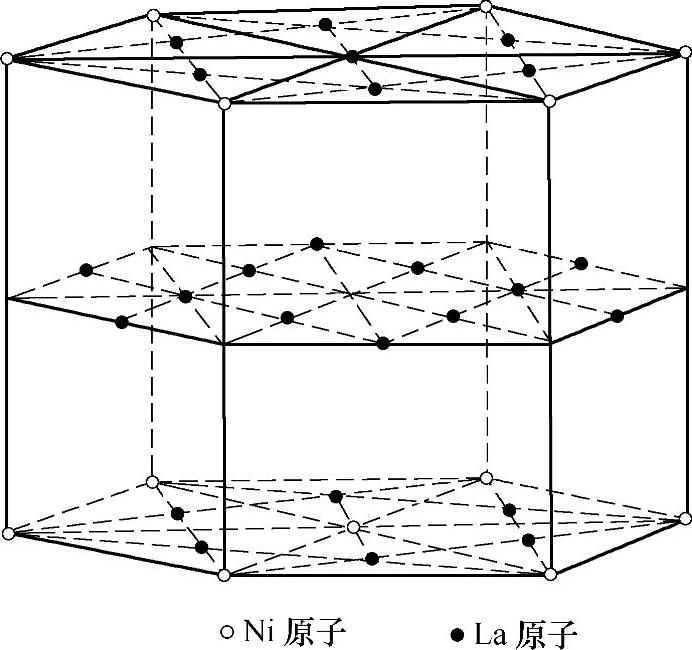

AB5型稀土系储氢合金中典型的代表就是LaNi5,在20世纪60年代首先研制成功。LaNi5的特点是具有较大的可逆吸氢量大,容易活化,平台压适中,吸放氢动力学优良且不易中毒。LaNi5具有CaCu5型的六方晶体结构,如图12-6所示,在室温下与几个大气压的氢气反应,H原子填充所有的八面体空隙以及一部分四面体空隙,得到同样具有六方结构的LaNi5H6,储氢量约为1.4%(质量百分比),在室温下的分解压力约为0.2MPa,分解反应焓为30kJ/molH2,非常适合在室温条件下反应。将LaNi5作为镍氢电池的负极材料与镍电极组成电池,在常温下电池的工作压力为(2.53~6.08)×105 Pa,通过计算得到LaNi5的理论比容量为372mAh/g。LaNi5材料的缺点是在吸氢过程中晶胞的体积膨胀较大(23.5%),在氢的吸收和释放过程中,使合金反复膨胀和收缩,使合金微粉化,导致其在充放电循环时容量迅速衰减。为了解决这个问题,在LaNi5的基础上通过对La和Ni的取代,开发出一些多元系合金材料,使合金在吸氢后晶胞的体积膨胀变小,提高合金的抗粉化性能,从而改善储氢合金电极材料的循环稳定性。

图12-6 LaNi5合金的晶体结构示意图

(2)AB2型Laves相储氢合金

Laves相合金中A原子和B原子的原子半径一般在1.2Å左右,在晶胞中A原子和B原子紧密排列,并构成大量的四面体空隙,可供氢原子占据。因此AB2型Laves相储氢合金具有储氢量大的特点。Laves相储氢合金按A侧原子来划分,通常有锆基和钛基两大类。其中锆基合金包括ZrV2、ZrCr2、ZrMn2等都能大量吸氢形成ZrV2H5.3、ZrCr2H4、ZrMn2H3.6等氢化物。这类储氢合金的可逆储氢量大于AB5型储氢合金,动力学性能好,但是在碱性溶液中的电化学性能很差,使其在镍氢电池电极材料的应用中受到巨大的限制。因此在ZrMn2、TiMn2等二元合金的基础上用其他元素来代替而形成一系列的多元合金,阻碍致密钝化层的形成。加入一些催化成分,增大合金反应活性比表面积,改善合金电极的充放电性能。

(3)A2B型镁基储氢合金

镁基储氢材料因为其储氢量高,价格低廉,受到国内外研究小组的广泛关注,是很有发展前途的储氢材料之一。Mg2Ni是这类材料的代表,在吸氢后形成Mg2NiH4,储氢量达到3.6%,作为电极材料时理论容量可以达到1000mA·h/g,远大于其他类型的储氢材料[22,23]。但是其放氢动力学较差,一般放氢需要在高温下进行(250~300℃),很难满足镍氢电池的需要。为了解决Mg基储氢材料动力学上的问题,有将合金表面非晶化的方法,利用非晶表面的高催化活性,显著改善反应动力学。但是非晶态合金表面比较敏感,在强碱性溶液中易形成氧化物和氢氧化物,同时由于无法形成致密的钝化层,不能阻止体相中活性成分的进一步腐蚀,导致合金容量迅速衰减,仍然存在循环性不好的问题,与实用化的要求有较大的差距。但鉴于这类材料潜在的优良特性,仍存在着巨大的发展潜力。

(4)V基固溶体型储氢合金

V基固溶体合金在吸氢时生成VH和VH2两种氢化物,虽然VH2的储氢量很高,理论容量有1018mA·h/g,但是VH的分解平衡压较低,实际上可以利用的一般只有VH2放氢到VH这一步,实际储氢量只有理论的一半,不过仍然高于AB5型和AB2型合金材料。V基储氢合金在吸氢之后是以固溶体的形式存在,氢在氢化物中扩散速度快,反应动力学性能好。[24]但是V基固溶体在碱性溶液中没有电极活性,不具有充放电的能力,因此在镍氢电池体系中的应用较少。为了使其能成功应用于镍氢电池电极材料中,有的研究在V-Ti合金中添加适量催化元素Ni,在合金中形成Ti-Ni合金并以一种三维网状结构分布在固溶体中,起到导电剂的作用,使固溶体合金具有良好的充放电能力,从而使V基固溶体合金在电极材料领域显示出良好的应用前景。

(5)AB型钛基储氢合金

TiNi和TiFe合金是AB型储氢合金的代表,这类材料在室温下的平衡氢压在0.3MPa左右,有利于工业上的应用,而且价格便宜,在工业生产中具有一定的优势。但是这类材料初期活化困难,而且容易出现杂质气体中毒现象,循环性能较差。为了克服这些缺点,人们用其他金属代替Fe,开发出一系列的新型多元合金,得到更适用的合金材料。

(6)AB3型储氢合金

AB3型合金包括AB5和AB2两种结构单元,可以看成由1/3的AB5结构和2/3的AB2结构组成,储氢量高于AB5体系,而相对于AB2体系又具有更好的活化性能。其中典型的代表是LaNi3,吸氢之后形成LaNi3H5,理论容量为425mAh/g。但是当前在这方面的研究较少,尤其是在电化学研究方面,作为电极材料实用化还需要大量的研究工作。

3.储氢合金的制备

储氢合金的组织结构会因为合金的成分、合金的制备条件以及热处理工艺的不同而不同,从而对合金电极的电化学性能有着重要的影响。因此为了提高储氢合金的综合性能,除了要优化储氢合金的化学组成外,还应该研究和改进储氢合金的制备工艺,使储氢合金的组织结构得到优化。制备储氢合金时的一般流程如图12-7所示,一般包括熔炼过程、热处理

图12-7 储氢合金的制备流程

过程、粉碎过程。

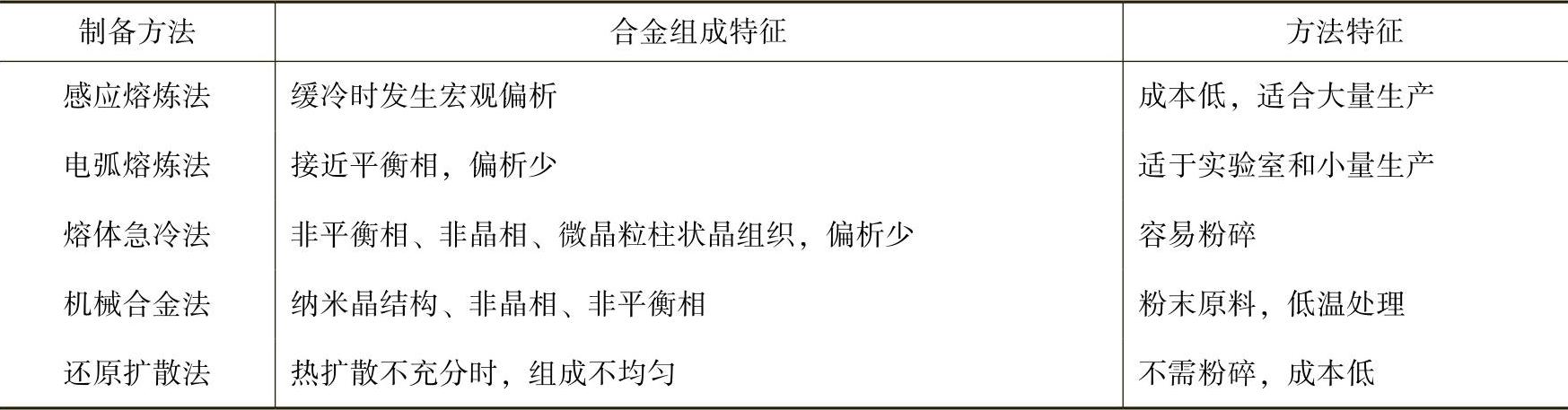

各种类型的储氢合金有不同的制备方法,包括感应熔炼法、电弧熔炼法、熔体急冷法、机械合金法和还原扩散法等。表12-5列出了不同制备方法的特征,以及合金组成上的差异。

表12-5 储氢合金的制备方法和特征

(1)感应熔炼法

目前在储氢合金的工业生产中,最常用的是中频感应熔炼法,熔炼规模从几千克到几吨不等。这种方法具有生产成本低、可以成批等优点。缺点是耗电量较大,合金的组织结构难控制。

感应熔炼的工作原理是通过电磁感应使金属炉料内产生感应电流,感应电流在金属炉料中流动产生热量,加热金属炉料并使其熔化。目前常用的一些储氢合金原材料主要有混合稀土金属(Mm)、Ni、Co、Mn、Al、Cu、Fe、Cr、Zr、V、Mo、B、Ti、Sn、Si等。制备储氢合金所采用的金属原材料要求纯度较高,一般纯度都在99.9%以上,多数为电解产物,从而减少杂质对储氢材料性能的影响。用熔炼法制备储氢合金时,一般都是在惰性气体中进行。但是在熔炼过程中,由于熔炼的金属会与坩埚产生反应,使少量的坩埚材料融入得到的储氢合金中。采用氧化镁坩埚时,合金中会有0.2%(质量分数)的Mg,用氧化铝和氧化锆坩埚时,分别有0.06%~0.18%Al、0.05%Zr熔入。(https://www.daowen.com)

在熔炼过程中需要注意一些熔炼的工艺和技巧。

1)装料的松紧程度。装料时的松紧程度直接关系到炉料的熔化过程。为了实现快速加热和熔化,一般要求坩埚中部与下部炉料的堆积密度越大越好,因为感应加热时磁力线在坩埚中部中央的密度最大,炉料堆集密度大,磁力线穿过间隙的机会减少,加热效率相应提高,加热和熔化速度就相应增加。

2)装料的层次和部位。因为在坩埚中存在着温度分布,装料的层次与部位应按照炉料的熔点和密度与炉内温度分布的关系来确定。在低温区应该装易于熔化的炉料,如Cu、Mn等。而高温区应装入熔点较高的难熔炉料,如Ni、Co、Cr、Fe、V、Mo、W等。在炉上部则加入稀土金属和Al等熔点最低的金属。

3)合金元素的加入顺序。按金属的还原能力来考虑,与氧亲和力小的元素先加入,与氧亲和力大的后加入,这样可以保证一开始生成的氧化物可以被后加入的金属所还原,通常顺序是:Mn、Cr、V、C、Si、B、Zr、Ti、Al。对于比较活泼的元素,一般加入量多的先加,加入量少的后加。

4)对于蒸气压大、熔点低的金属,可以将这些金属先放入炉上部的加料斗中,待其他金属加入后再加入,也可以将这些金属与稀土金属制成合金再加入。

5)易烧损的金属。熔炼时易烧损的金属一般会加入过量1%~2%的原料,来保证产物成分的正确配比。

6)熔炼过程的监控。在熔炼过程中要严格注意电参数的变化情况,在正常情况下,电压和电流是稳定的,而不正常时,电流和电压会发生变化。出现参数异常情况时应该立即断电进行检查处理,以免发生事故。

7)坩埚的维护。熔炼应尽量连续进行,避免坩埚因骤冷骤热而减少寿命。熔炼后应尽快铲除坩埚壁上的残渣,并检查有无裂纹和侵蚀,并对损伤及时修补。侵蚀深度大于壁厚1/3、裂纹深入半烧结层时,需要更换坩埚。

(2)电弧熔炼法

电弧熔炼法与感应熔炼法相比,适于实验室及小规模的生产,在工业上的应用相对较少。在高能电源作用下,电极间会有强烈弧光和持续的高温放电。电弧中原子电离形成电子和阳离子的混合状态,即等离子体状态。在电场作用下,电子向正极运动,阳离子向负极运动,形成电流。在电弧中,粒子碰撞得到大量能量,使电弧中温度很高,从而使原料熔化,达到熔炼的目的。

在电弧熔炼过程中,电弧的形状会明显影响到电弧区的温度,从而影响最后产物合金的性能。同时需要控制电源的电压和电流,来调节电弧的温度。此外,由于在凝固过程中,合金液滴在内外存在温度分布,使得凝固时合金组分不均匀,需要多次翻滚熔炼来降低合金组成的不均匀性。由于电弧的温度很高,因此对于一些易挥发的金属合金就不能采用电弧熔炼的方法冶炼。

(3)机械合金法

机械合金法也称为高能球磨技术,一般在高能球磨机中进行反应,如图12-8所示。高能球磨是通过磨球与磨球之间、磨球与罐之间的碰撞,由于粉末产生强烈的变形,使粉末表面扩大,这些被粉碎的粉末在随后的球磨过程中发生冷焊,再次粉碎,反复粉碎、混合,在复合过程中,不同组分的原子相互渗入,从而达到合金化的目的。在合金化过程中,为了防止金属表面发生氧化,需要在保护性气氛下进行。此外,为了防止金属粉末之间、粉末与磨球及容器壁之间的粘接,一般还会加入庚烷等防黏剂。

机械合金法所采用的原料可以是金属粉末、合金粉末和金属间化合物、金属氧化物粉末等。材料在高能球磨过程中,金属自身的性质、金属元素之间的作用关系以及外界条件和环境的影响,决定了球磨的最终结果。

与常规的冶炼方法相比,高能球磨方法有以下特点:

1)直接利用机械能,在低温环境下由固相反应制备合金,无需高温熔化,不需要高温加热。

图12-8 高能球磨机

2)可制备常规熔炼方法无法得到的合金,包括一些不互熔体系合金、熔点差别大的合金、密度差别大的合金和蒸气压相差大的合金。

3)合成制备材料体系广,不受平衡相图的限制。

4)可以得到其他技术难以得到的组织结构,包括亚稳相、宽范围非晶相、超饱和固溶体、纳米晶合金等。

5)得到细化的金属合金颗粒,产生大量的新鲜表面和晶格缺陷,降低吸放氢反应活化能,增强反应动力学。

6)合成设备和工艺简单,无需高温熔炼和粉碎设备,易于工业化生产。

(4)还原扩散法

还原扩散法是将元素的还原过程与反应扩散过程相结合在同一过程中直接制备金属化合物的方法。在反应过程中,原料的组成、还原剂的用量、反应温度以及保温时间都会影响到还原扩散过程得到的最终产物。

由于还原扩散法是采用金属氧化物为原料,价格便宜,工艺简单,成本低。由于金属间的合金化反应通常都是放热反应,不需要高温反应设备,能耗较低。而且还原后产物直接是粉末,不需要反应后的粉碎加工处理。而且可以比较方便地添加其他金属元素,并使其均匀分散在合金体系中,可以有效防止合金在使用过程中的微粉化。但是还原扩散法所存在的问题是产物会受原料和还原剂杂质的影响,由于还原剂在反应过程中是过量加入的,反应后过量的还原剂和副产物的清除比较麻烦。

4.储氢合金的铸造

(1)锭模铸造法

合金经熔炼后,把熔体注入一定形状的水冷锭模中,使熔体冷却固化,冷却成型。最早采用的锭模为炮弹式不水冷的,后来发现随着冷却速度的加大,合金组织结构会发生变化,电化学特性也会有所改善,便采用了水冷铜模或钢模,而且为使冷却速度更大,还采用了其他不同结构的框式模。而这类方法统称为锭模铸造法,是目前大规模生产常用的铸造方法。图12-9为锭模铸造法的示意图。

图12-9 锭模铸造法示意图

锭模铸造法对多组元的合金而言,因为位置不同,合金凝固时的冷却速度也不一样,容易引起合金组织结构和组成的不均匀,从而导致PCT曲线的平台的倾斜。在冷却速度较慢的情况下,与锭模冷却面直接接触的部分冷却较快而生成柱状晶组织,而合金内部由于冷却较慢而得到等轴晶组织。由于柱状晶组织的晶格应变较小,组织结构以及组成比较均匀,在电化学充放电循环过程中,可以有效地抑制合金的粉化和腐蚀,从而提高储氢合金的循环性能,因此在合金的冷却过程中,要尽量提高合金锭的冷却速度,使其全部转化为柱状晶组织,提高合金的循环稳定性。

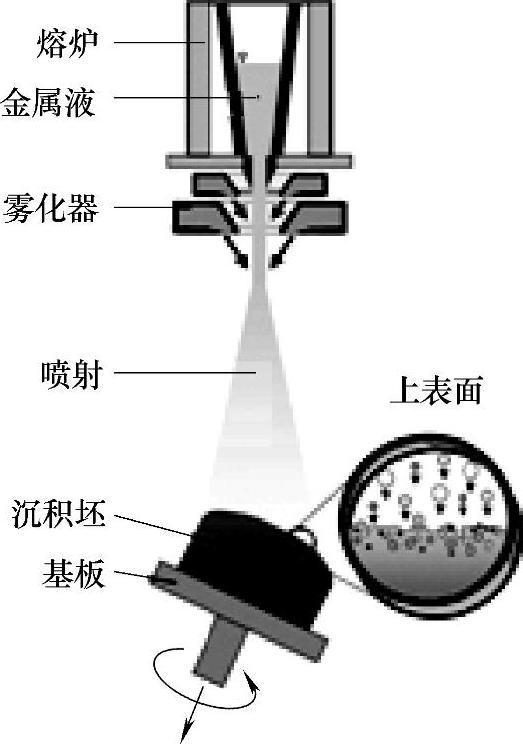

(2)气体雾化法

气体雾化法是将熔炼后的熔体在出口处随着高压惰性气体一起喷出,使熔体呈细小液滴,液滴在下落过程中凝固成球形粉末收集于塔底。气体雾化时的温度变化速度约为102~104K/s,所形成的球形粉末在喷雾塔的塔底收集。气体雾化法所得到的球形颗粒的平均粒径在30μm左右,这种颗粒与锭模铸造经机械磨碎的同等粒径的粉末相比,充填密度提高约10%,从而提高了电极材料的容量。由于气体雾化得到的晶粒更加细化并消除了合金中成分的偏析现象,因此所得到的合金的循环性比常见的铸造合金有显著的提高。

图12-10为气体雾化法的装置示意图,该法的优点是可以直接制取球形的合金粉末,可以缩短工艺流程,减少污染,而且在合金粉末制备过程中能够防止合金组分的偏析。但是在高温下的合金粉末,容易被体系中的微量氧杂质所氧化,并在颗粒表面形成一层氧化膜,而影响储氢合金的性能,因此在雾化过程中要尽量抑制氧化的发生。

(3)熔体淬冷法

熔体淬冷法是在很大的冷却速度下,使熔体冷却固化的方法。此方法中,熔体凝固时,凝固时间短,很难产生宏观偏析,组织均匀。吸放氢特性好。通过急冷得到的均质组织,吸放氢平台更加平坦,吸氢量大,电极耐腐蚀性好,容量高。此外,急冷凝固使材料成核数大,生长速度慢,形成多个晶界组织,氢扩散快,吸放氢速率高。

图12-10 气体雾化法装置示意图

5.储氢合金的制粉技术

(1)球磨制粉

球磨制粉可分为干式球磨和湿式球磨两种。干式球磨是指在一定的保护性气氛中,将球和料以一定的球料比放入圆桶形球磨罐中,以一定的转速回转,使料在罐中受到球的滚压、冲击和研磨而粉碎的一种方法。最后产物的粉碎效果一般与加入的球料比、回转转速以及球磨时间有关,与球的不同直径配比也有关系[25]。在球磨之前,一般是通过颚式破碎机将大块合金粗碎至1~3mm左右,或先粗碎至3~6mm,再用对滚机终碎至1mm左右,最后再进入球磨机细磨。在使用间歇式球磨时,一次球磨时间不宜太长,否则颗粒容易结于罐壁上,难以取出过筛,通常是在球磨10~20min之后要过筛一次,筛出细粉之后粗粒继续球磨,这样的操作非常复杂。因此现在工业上经常用边磨边筛的磨筛机,这种球磨机分为内外两层壁,内层有多孔板,当颗粒足够小之后就自动在转动过程中过筛,收集于盛料桶内,粗粒继续留在内层进行球磨,从而达到连续制粉的目的。

湿式球磨与干式球磨的区别是将保护性气体替换成液体介质,如水、乙醇、汽油等。操作步骤与干式球磨类似。经过球磨之后,以浆料的形式放出,可以直接用于负极的调浆,也可以真空干燥之后待用。与干式球磨相比,湿式球磨的优点是不会出现颗粒结于罐壁的现象,也不存在粉尘的污染,还能去除超细颗粒和锭表氧化层,从而提高电化学性能。缺点是如果需要得到合金粉末则需要过滤烘干等步骤,增加工艺成本,但是如果直接用于负极调浆,则不存在这个问题。

(2)氢化制粉

合金氢化制粉是一种较早使用的方法,原理是通过合金吸放氢时的体积变化,使储氢合金在应力作用下产生裂纹,在经过多次循环之后可以使大块合金粉碎[26]。氢化时将合金块放入铝盒,再放入高压釜中,密闭抽真空后用氢气反复置换2~3次之后,通入1~2MPa高纯氢气,合金吸氢,然后再通入1~2MPa高纯氢气直至吸氢饱和。然后升温至150℃,抽真空,使合金放氢完全。如此反复数次,直至合金粒度达到要求之后抽真空通入氩气,冷却至室温取出。

在氢化制粉过程中,需要注意的是,为了防止吸氢时放热过于集中,合金块要分盘放入,外加循环水冷却;最后一次放氢要完全,并尽量排干氢气,以防止氢化物在后续步骤中发生自燃;整个过程中应严格在氩气保护下进行,以防止储氢合金的氧化自燃。

氢化制粉的优点在于,方法操作简单,氢化制粉得到的产品容量会稍高于球磨制粉得到的产品,而且更容易活化。但是缺点是需要高压装置,氢排出不完全时容易发热,不利于大规模工业化生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。