由于纳米结构材料表现出优良的化学、物理和力学性能,新材料的合成制备方法也随之成为研究热点。利用水溶液或非水溶液的经典湿化学方法被应用于新材料的制备领域。例如通过化学沉淀法合成纳米晶材料,利用强还原剂如硼氢化物等将金属从金属盐中沉淀出来。合成过程中通常需要提高反应速度,以减少离子扩散和晶体形核生长时间。湿化学方法的在合成纳米材料领域的优势较为明显。例如溶胶—凝胶法,在简单的实验操作下不依靠特殊的实验装置就可以良好调控材料的微观结构和颗粒形貌。因此制备复合结构纳米材料时通常选取溶胶—凝胶法。除了上述湿化学方法,气相沉积等干化学方法也被应用于合成金属和金属氧化物纳米材料。

制备纳米晶合金和化合物的方法主要包括:溶液沉淀方法(采用强还原剂)、溶胶—凝胶法、反胶束合成法、高分子介质合成法、蛋白质模板法、快速固化和失透法、燃烧火焰化学气相凝聚法、感应加热化学气相凝聚法、直流和射频磁控溅射(包括热化法)、激光消融法、超临界流体法、声化学和微波水力空化合成法。上述许多方法在纳米材料横空出世之前就已经良好发展,所有方法都遵循着如下规律:在能量优化的动力驱使下,原子自组织形成有序结构和晶体。在气相沉积金属或金属团簇时,金属合金中形成短程有序结构,并在非平衡的金属固化过程中保持下来。甚至在非晶金属合金中依然保持这种原子的短程有序结构。这种通过原子的自组织过程构建纳米晶材料的方法被称之为自下而上方法(bottom-up),被广泛应用于纳米材料的合成领域。

制备纳米储氢材料通常采用机械球磨法、气相沉积法、化学复合法和溅射法。其中,机械球磨是最常见的实验制备方法,金属放置在可旋转的圆柱形腔体中,放入惰性的研磨球。金属与研磨球体之间发生碰撞,使材料破碎或冷焊接。通常机械球磨方法制备的储氢材料需要经过退火活化过程使材料从非晶转变成晶体结构,并产生大量晶界,下面将详细介绍。

1.机械球磨

高能球磨法是唯一自上而下的纳米材料合成技术,在机械球磨过程中产生的强作用力被施加于材料,使得被球磨的材料分散成具有良好纳米尺寸的颗粒或聚集体。因为通常只要求减小颗粒尺寸,并不需要材料的原子发生重排,因此机械球磨的时间通常较短。尽管时间较短,但依然能够破坏材料表面的化学钝化层(如表面氧化物等),使材料暴露出具有良好化学活性的新表面。此外,球磨还会增加材料比表面积,产生大量缺陷,增加在气相、化学溶剂或电解液中的化学反应活性,因此也被称为机械化学活化过程(Mechano Chemical Activa-tion Synthesis,MCAS)。球磨使材料产生微应力作用,减少吸放氢循环中滞后现象的影响。

长时间球磨金属间化合物会改变其长程有序结构,该过程也被称为机械无序化。金属粉体或金属与非金属的粉体混合物经过足够长时间的球磨后,会导致粉体在固态过程中形成合金,因而被称为机械合金化(Mechanical Alloying,MA)。由于化学物种发生重排通常需要经过较长时间的球磨使得晶格合金化,因此机械合金化时间是球磨法制备纳米粉体时间的2倍。如果继续延长球磨时间,将会发生机械非晶化过程。

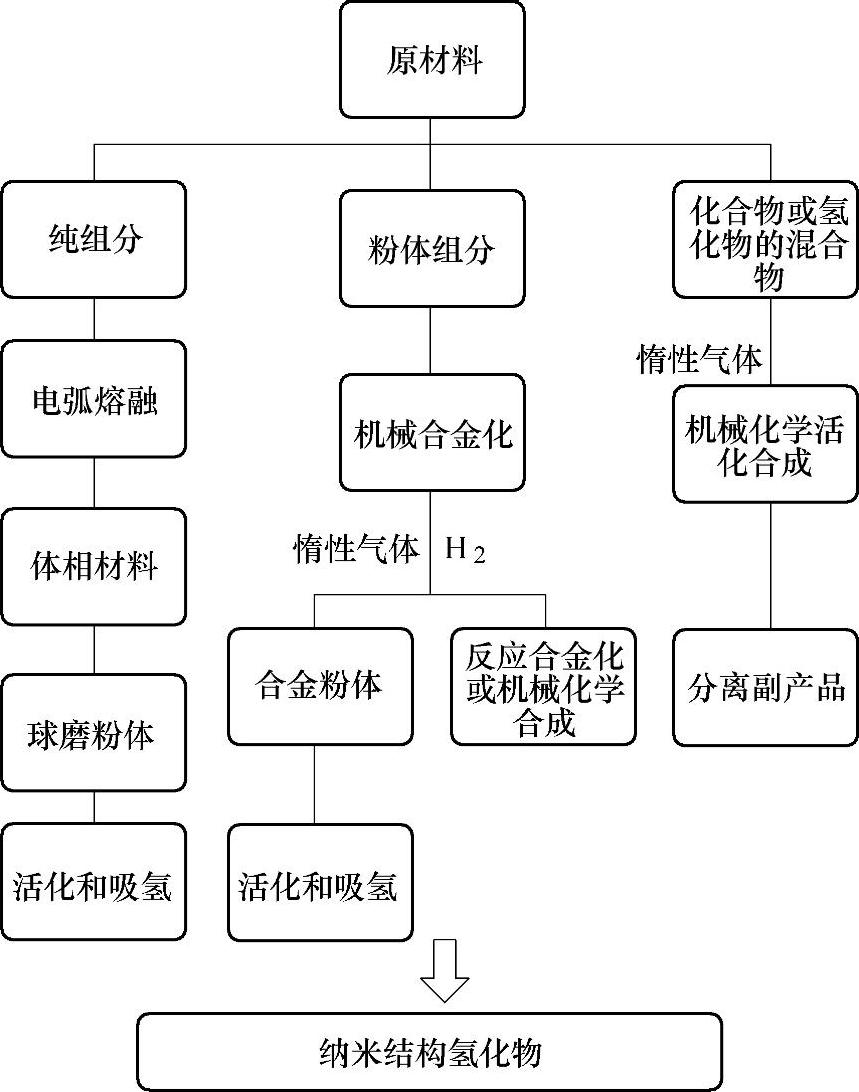

如果在球磨过程中发生固固反应并生成新的化合物,例如碳化物、氮化物、硅化物等,该过程也被称为反应机械合金化或反应机械球磨法。如果调控球磨的机械模式(剪切、碰撞),则被称为可控反应机械合金或球磨。反应机械球磨法中若两种化合物发生固固反应,生成新的化合物,也被称之为机械合成法。反应机械球磨法通常在球磨罐中通入反应气体,如氮气等。氢气也可被用于该过程,并且球磨时氢气会还原氧化物成分,或与金属形成填隙固溶体或氢化物,因此通入氢气发生反应合金化过程也被称为氢合金化。该方法也被视为行之有效的合成新型纳米储氢材料的途径。机械球磨法合成纳米晶氢化物材料的流程如图8-52所示。

球磨后储氢材料的比表面积增加,吸放氢动力学性能增强,吸放氢活化能降低。球磨过程不仅可以减小颗粒尺寸,还可以引入大量的缺陷和晶格应变,提高储氢性能。例如,将Mg/Mg-Mm-Ni低共熔物与V基合金在氢气氛下球磨制备得到的纳米混合物,经过吸放氢循环后可以在室温时吸氢[267]。利用超高能高压机械球磨制备小颗粒尺寸的MgH2,在催化剂TiH2作用下,材料在室温时即可放氢,并表现出较好的循环性能[268]。(https://www.daowen.com)

2.化学复合

尽管机械球磨法可获得较小颗粒尺寸的纳米储氢材料,但是随着球磨时间增加,颗粒尺寸无法进一步降低。随后出现的化学复合方法通过选取适合的模板材料,可制备具有更小颗粒尺寸的纳米结构储氢材料。采用介孔硅材料(如SBA-15)、多孔碳气凝胶、表面氧化处理的碳纤维、碳纳米管等多孔材料作载体基质,通过机械球磨、共混熔融、浸渍烧结等方法制备由多孔载体与储氢物质(硼氨、轻金属配位氢化物等)组成的复合材料。由于多孔载体的空间限域作用,显著提高了这些新型储氢材料的吸放氢性能,热动力学性能获得改善,吸放氢温度降低,吸放氢活化能降低,循环性能提高。一方面,多孔载体可以作为结构导向剂调控储氢材料的颗粒尺寸,使储氢材料良好分散,提高活性,减小氢原子扩散距离,提高反应动力学性能;另一方面,多孔载体的网络结构可以有效减少在吸放氢循环过程中纳米材料容易出现的相分离现象、限制由于烧结聚集作用导致的颗粒尺寸增加现象,从而显著提高材料的储氢性能。多孔基质的孔形貌、孔尺寸以及孔比表面积均对储氢性能有显著影响。

3.气相沉积

气相沉积是制备纳米材料的有效方法,可根据不同的沉积条件,调控材料的颗粒尺寸与形貌,通常包括化学气相沉积法和物理气相沉积法两大类。其中化学气相沉积法是由反应气体发生化学反应制得材料,因此在反应物和生成物的选择方面具有一定局限性。此外,化学反应需要在较高的温度下进行,也限制了基片材料的选取。而物理气相沉积法对于沉积物和基片材料均没有限制,因此具备更显著的优势。气相反应的实验装置通常包括反应器、粉体进样器、蒸发器、产品搜集器和尾气处理装置等。

图8-52 机械球磨法合成纳米晶氢化物材料的流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。