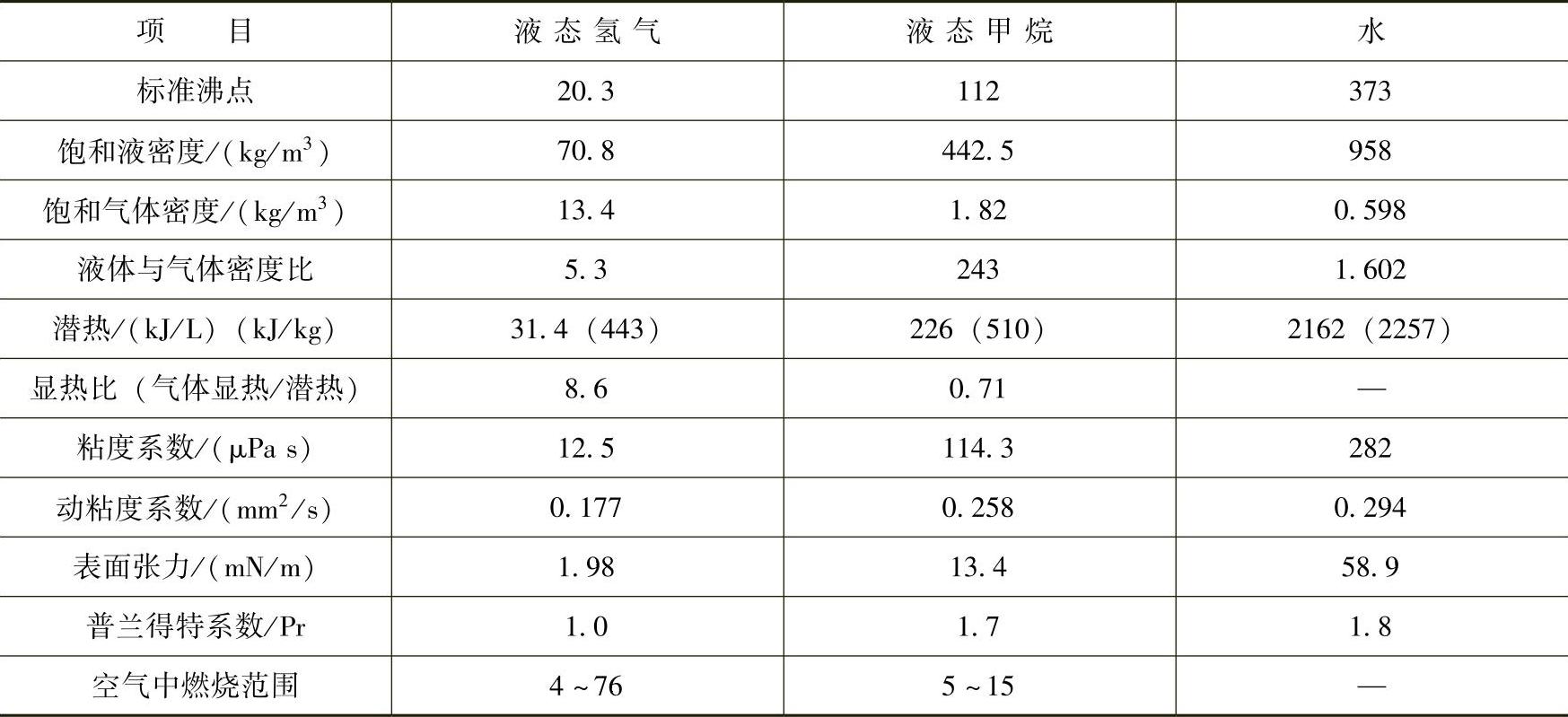

液体氢气的重量密度(单位容积的氢气存储重量,1.143kg/m3)大,重量储氢效率(氢气存储重量/包括容器的整体重量,40%)比其他储氢形式的大,但是沸点低、潜热低,容易蒸发。所以在设计液态氢气容器时需要周密考虑。表6-2是液态氢气、液态甲烷以及水的性质比较。

表6-2 液氢容器制作相关的液氢物性[12,13]

液氢汽化是液氢存储技术必须解决的问题。若不采取措施,液氢储罐内达到一定压力后,减压阀会自动开启,导致氢气泄漏。

1.液氢储罐的外形设计

美国航空航天中心(National Aeronautics and Space Administration,NASA)使用的液氢储罐容积为3900m3,直径20m,液氢蒸发的损失量为600000L/a(Liter Per Year,LPY)。由于蒸发损失量与容器表面积和容积的比值(S/V)成正比,因此最佳的储罐形状为球形,而且球形储罐还有另一个优点,即应力分布均匀,因此可以达到很高的机械强度。唯一的缺点是加工困难,造价昂贵。

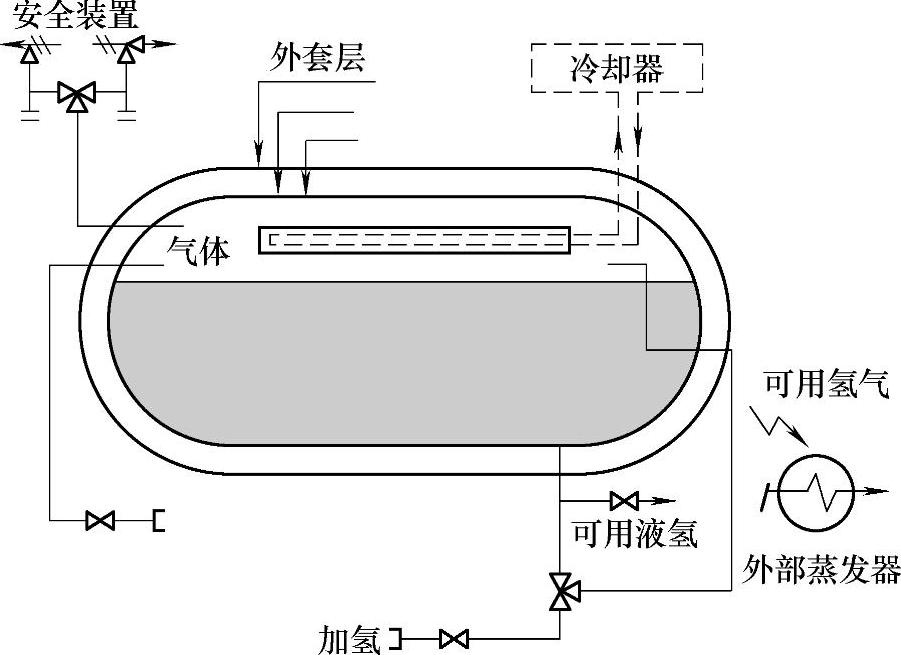

图6-7 圆柱形液氢储罐结构示意图

目前经常使用的为圆柱形容器(常见结构如图6-7所示)。对于公路运输来说,直径通常不超过2.44m,与球形罐相比,其S/V值仅增大10%。由于蒸发损失量与S/V成正比,因此储罐的容积越大,液氢的蒸发损失就越小。如对于双层绝热真空球形储罐来说,当容积为50m3时,蒸发损失为0.3%~0.5%;容积为1000m3时,蒸发损失为0.2%;若容积达到19000m3,则蒸发损失可降至0.06%。

由于储罐个部位的温度不同,液氢储罐中会出现“层化”现象,即由于对流作用,温度高的液氢集中于储罐上部,温度低的沉到下部。这样,储罐上部的蒸汽压增大,下部几乎无变化,导致罐体所承受的压力不均,因此在存储过程中必须将这部分氢气排出,以保证安全。

此外,还可能出现“热溢”的现象。主要原因如下:

1)液体的平均比焓高于饱和温度下的值,此时液体的蒸发损失不均匀,形成不稳定的层化,导致气压突然降低。常见情况为下部的液氢过热,而表面液氢仍处于“饱和状态”,可产生大量的蒸汽。(https://www.daowen.com)

2)操作压力低于维持液氢处于饱和温度所需的压力,此时仅表面层的压力等同于储罐压力,内部压力则处于较高水平。若由于某些因素导致表面层的扰动,如从顶部重新注入液氢,则会出现“热溢”现象。

解决“层化”和“热溢”问题的办法之一是在储罐内部垂直安装一个导热良好的板材,以尽快消除储罐上、下部的温差;另一方案为将热量导出罐体,使液体处于过冷或饱和状态,如磁力冷冻装置。

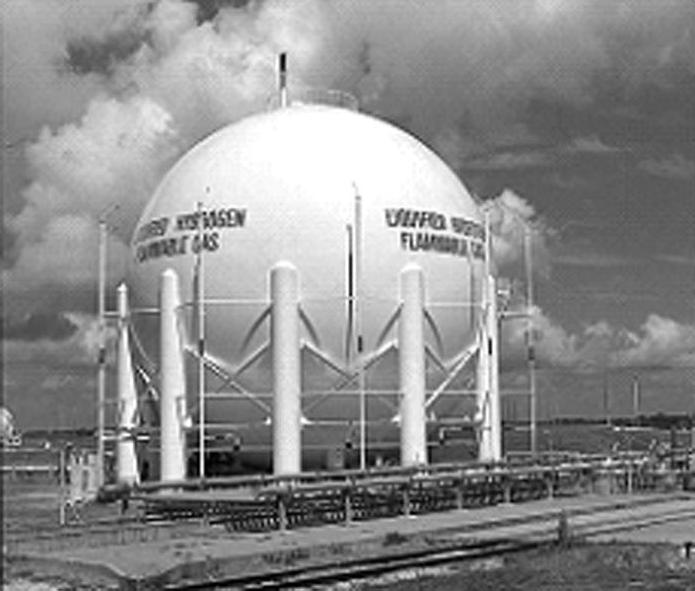

通常中型液化厂产能为380~2300kg/h;20世纪90年代后规模有所减小,多为110~450kg/h,如德国在2026年建立的成产厂产能为170kg/h,主要制约因素为热交换器。图6-8是欧洲型号为Pad39A的固定式液氢储罐。图6-9是Linde公司放在德国Autovision博物馆的液氢储罐样品。

图6-8 欧洲固定式液氢储罐

图6-9 Linde公司于德国Autovision博物馆液氢储罐样品

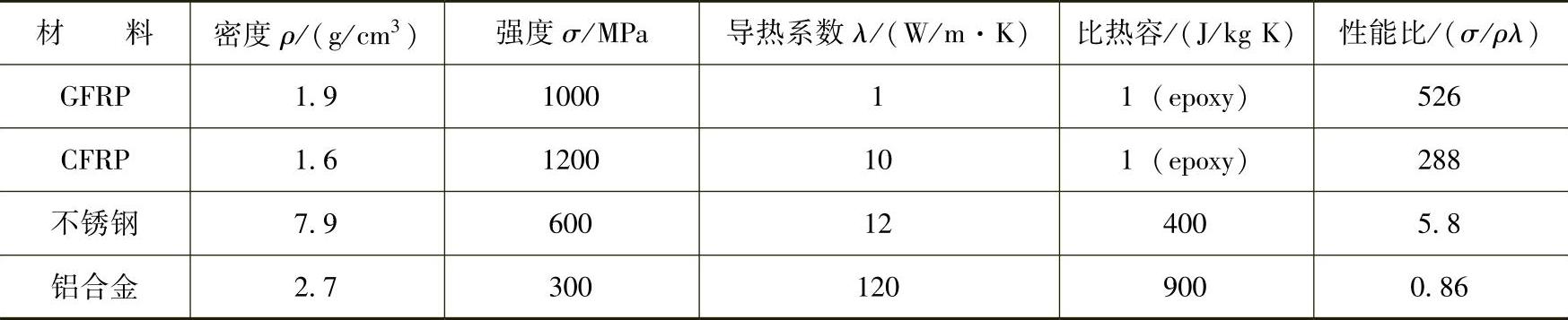

2.液氢储罐轻量化[19]

减小容器的重量同时不降低容器的强度有益于容器的轻量化以及提高储氢重量效率,这也是液氢储罐设计的基本原则。另外减小内层的热容量对于减小灌氢时的液体蒸发和损失很有帮助。为了实现容器的轻量化,传统的金属材料逐步被低密度、高强度复合材料所取代。最典型的复合材料是玻璃强化塑料(GFRP)和碳纤维强化塑料(CFRP)。表6-3是这两种复合材料与不锈钢以及铝合金的性能比较。表中的性能都是室温下有代表性的值,随着成分的不同也会有所变化,尤其是复合材料,随着纤维的含量、编织的方式不同性能会有很大变化。复合材料的低密度、高强度、低导热系数、低比热容等性质都能很好地满足容器的轻量化以及减小灌氢时的液体损失,但是复合材料的气密性以及均匀性没有金属材料的好,容易产生空气或氢气透过复合材料进入真空绝热层,另外纤维和塑料的热膨胀系数相差大,冷却时有可能产生宏观的裂纹。正因如此,现在在开发低温环境下阻止气体穿透的材料。

表6-3 复合材料与金属材料性能比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。