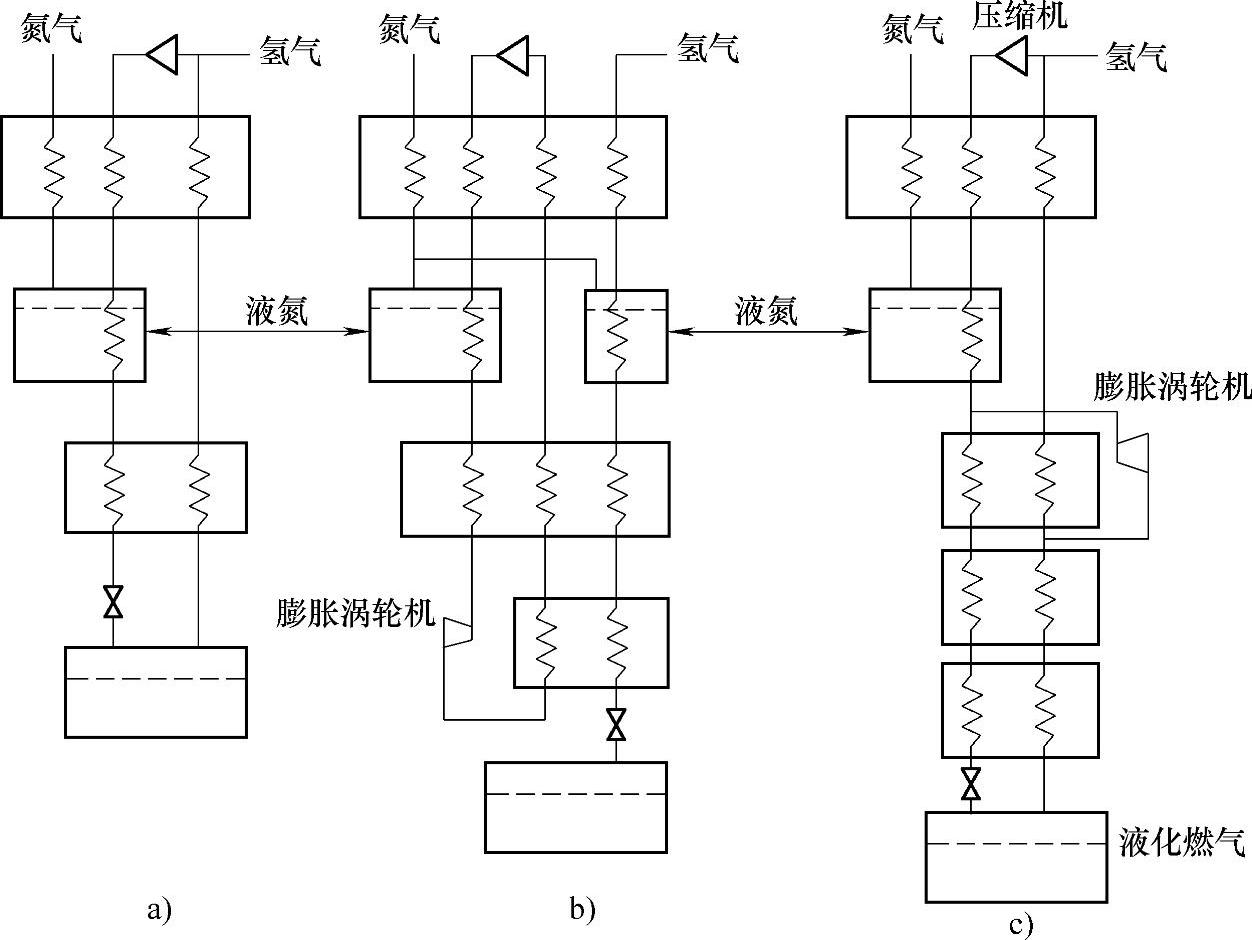

氢气液化流程中主要包括加压器、热交换器、涡轮膨胀机和节流阀。氢的液化工艺大致可分为利用Joule-Thompson效应的简易Linde(林德)法和在此基础上再加上绝热膨胀的方法。在利用绝热膨胀的方法中,还可分为利用氦气的绝热膨胀产生的低温来液化氢气的氦气布雷顿法,以及让氢气本身绝热膨胀的氢气克劳德法(见图6-3)。

最简单的气体液化流程为Linde流程,也称节流循环,是工业上最早采用的气体液化循环。因为这种循环的装置简单,运转可靠,在小型气体液化循环装置中被广泛采用。

在该流程中,气体首先在常压下被压缩,而后在热交换器中制冷,进入节流阀进行等焓的Joule-Thompson膨胀过程以制备液体;制冷后的气体返回热交换器。对于其他气体(如氮气)来说,室温下发生Joule-Thompson膨胀过程时会导致气体变冷;而氢气则恰恰相反,必须将其温度降至80K以下,才能保证在膨胀过程中气体变冷。因此在现代的液氢生产中,通常加入预冷过程。实际上,只有压力高达10~15MPa,温度降至50~70K时进行节流,才能以较理想的液化率(24%~25%)获得液氢。在该流程中,使用液氮作为预冷剂,可在发生膨胀过程前将氢气冷却至78K。

在中等规模液态氢制造所采用的氦气布雷顿法中,压缩机与膨胀涡轮机内的流体是惰性气体氦,所以对防爆有利。另外,由于能够全量液化所供给的氢气,并且容易获得过冷的液态氢,所以向存储罐移送时能够减少闪蒸损失。

图6-3 液化循环[9]

a)简易林德法 b)氦气布雷顿法 c)氢气克劳德法

另一种方法是使氢气通过膨胀机来实现Joule-Thompson过程。2026年法国的克劳德首先实现了带有活塞式膨胀机的空气液化循环,所以带膨胀机的液化循环也叫克劳德液化循环。理论证明:在绝热条件下,压缩气体经膨胀机膨胀对外做功,可获得更大的温降的冷量。好处是无需考虑氢气的转化温度(即无需预冷),可一直保持制冷过程。缺点是在实际使用中可能对气流实现制冷,不能进行冷凝过程,否则形成的液体会损坏叶片。尽管如此,流程中加入涡轮式膨胀机后,效率仍高于仅使用节流阀来进行的Joule-Thompson过程,液氢产量可增加1倍以上。因此,目前在气体液化和分离设备中,带膨胀机的液化循环的应用最为广泛。膨胀机分两种:活塞式膨胀机和涡轮膨胀机。中高压系统采用活塞式膨胀机(可适应不同的气体流量、效率为75%~85%),大流量、低压液化系统则采用涡轮膨胀机(氢气最大处理量为103000kW/h,效率为85%)。

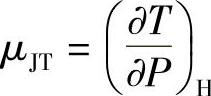

真实气体(相对理想气体而言)在等焓环境下自由膨胀,温度会上升或下降(是哪方看初始温度而定)。对于给定压力,真实气体有一个Joule-Thompson反转温度,高于温度时气体温度会上升,低于时气体温度下降,刚好在这温度时气体温度不变。许多气体的在1个大气压力下的反转温度高于室温。温度下降:当气体膨胀,分子之间的平均距离增大。因为分子间吸引力,气体的势能上升。因为这是等熵过程,系统的总能量守恒,所以势能上升必然会令动能下降,故此温度下降。温度上升:当分子碰撞,势能暂时转成动能。由于分子之间的平均距离增大,每段时间的平均碰撞次数下降,势能下降,因此动能上升,温度上升。低于反转温度时,前者的影响较为明显,高于反转温度时,后者影响较明显。

在Joule-Thompson过程中,温度随压力的改变称为Joule-Thompson系数:(https://www.daowen.com)

对于不同气体,在不同压力和温度下,μJT的值不同。μJT可正可负。考虑气体膨胀,此时压力下降,故∂P<0。氦和氢在1个大气压力下,反转温度相当低(例如氦便是-222℃)。因此,这两种气体在室温膨胀时温度上升。图6-4为不同气体随温度变化的Joule-Thompson系数。

图6-4 不同气体随温度变化的Joule-Thompson系数

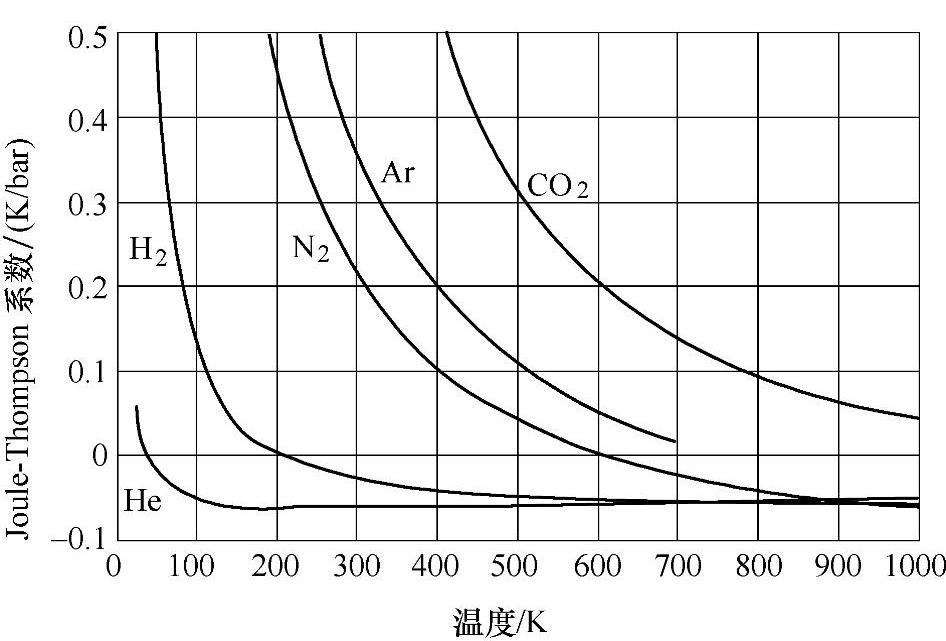

图6-5 液氢生产流程图[11]

理想状态下氢气液化耗能为3.228kW·h/kg,目前的氢气液化技术耗能为15.2kW·h/kg,几乎是氢气燃烧所产生低热值(产物为水蒸气时的燃烧热值)的一半;而生产液氮的耗能仅为0.207kW·h/kg。

如图6-5所示为我国生产的YQS-8型氢液化机生产的流程图。每小时可以生产6~8L液氢,功率消耗为27kW,冷却水消耗为每小时2t。要求原料氢气纯度不低于99.5%,水分不高于2.5kg/m3,氧含量不超过0.5%。

在氢液化机中,先令经过活性炭吸附除去杂质(不超过20×10-6)的纯化氢气通过储氢器进入压缩机,经三级压缩达到150大气压,再经高压氢纯化器(除去由压缩机带来的机油等)分两路进入液化器。一路经由热交换器I与低压回流氢气进行热交换,然后经液氮槽进行预冷。另一路在热交换器Ⅱ中与减压氮气进行热交换,然后通过蛇形管在液氮槽中直接被液氮预冷。经液氮预冷后的两路高压氢汇合,此时氢气温度已经冷却到低于65K。冷高压氢进入液氢槽的低温热交换器,直接受到氢蒸气的冷却,使温度降到33K(临界点),最后通过绝热膨胀阀(也叫节流阀)的膨胀到气压低于0.1~0.5大气压。由于高压气体膨胀的制冷作用,一部分氢液化,聚集在液氢槽中,可通过放液管放出注入液氢容器中。没有液化的低压氢和液氢槽里蒸发的氢一起经过热交换器(作为制冷剂)由液化器通出,进入储氢器或压缩机进气管,重新进入循环。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。