1.结构

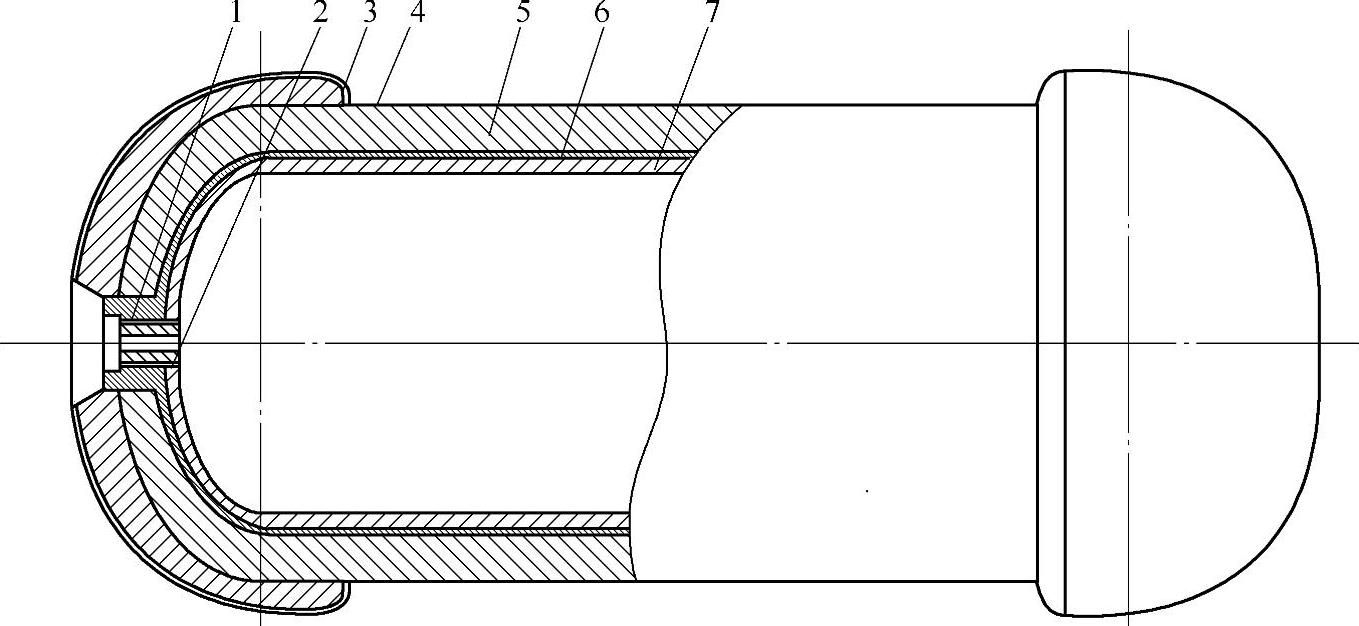

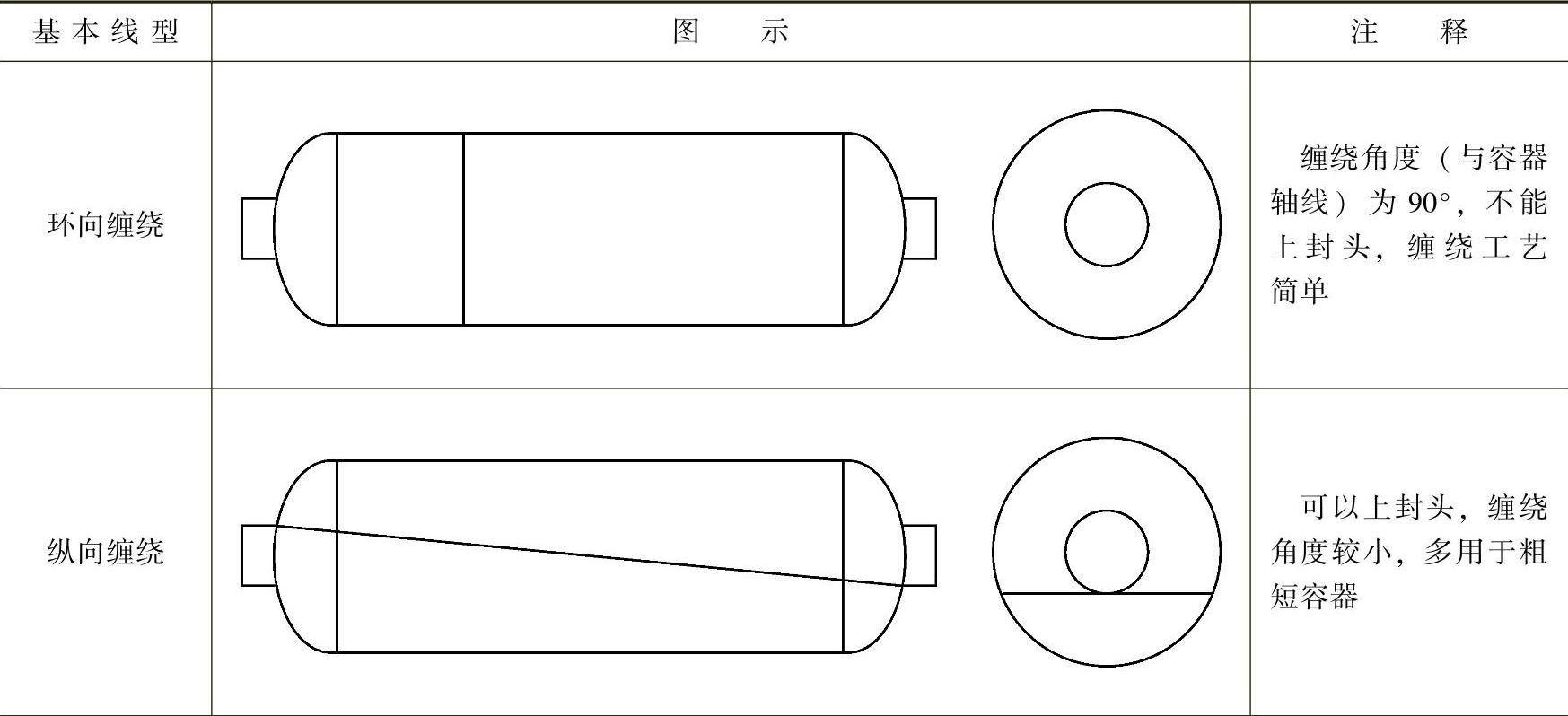

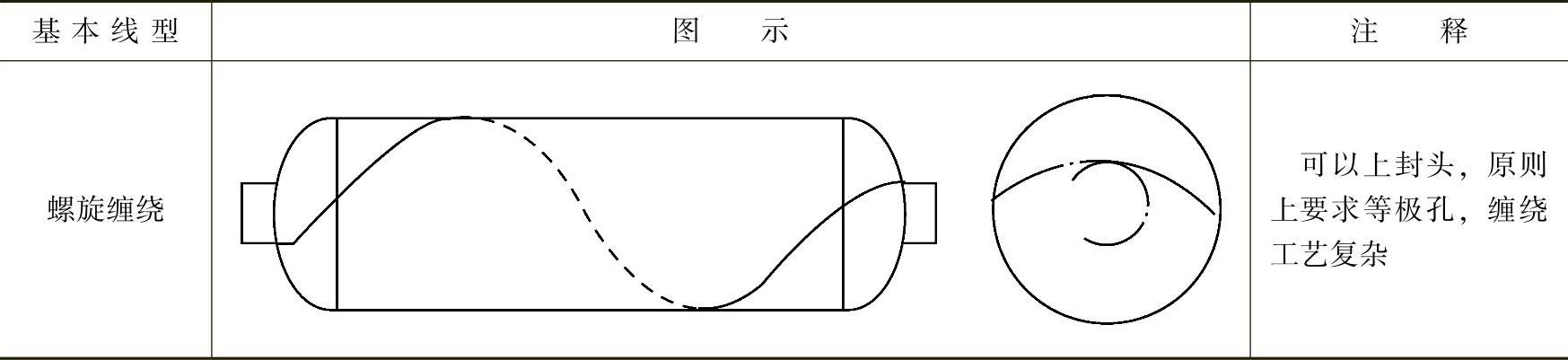

轻质高压储氢容器的结构类似于多层压力容器,图5-9为其典型示意图。各层承担不同的功能,由内向外分别为内衬、过渡层、增强层、外层保护层、缓冲层,容器整体还包括阀座和接嘴。其中内衬起密封氢气的作用,使高压氢气不能大量渗漏出容器;过渡层可以减少内衬和增强层之间的高压剪切作用,使得增强层缠绕过程中不会脱落,并将压力载荷从内衬层传递到增强层;增强层作为容器的主体部分承受大部分的压力载荷,其中增强层缠绕的线型分为3种:环向缠绕、纵向缠绕和螺旋缠绕,见表5-1;外层保护层不仅保护脆性的纤维,而且在已有的承载能力上增强一定的额外强度;缓冲层用来缓解在搬运和安装固定储氢容器过程中受到的冲击,图5-9的缓冲层为外置的,也有其他采用内嵌缓冲层的;阀座和接嘴是氢气输入和输出的通道。

图5-9 轻质高压储氢容器的结构

1—阀座 2—接嘴 3—缓冲层 4—外层保护层 5—增强层 6—过渡层 7—内衬

表5-13 种基本缠绕线型

(续)

2.材料选择

压力容器的设计首先要选择合适的材料,轻质高压储氢容器的分层由于承担的功能不同需要不同类型的材料。氢气由于分子体积较小且有很强的渗透性能,尤其在高压条件下更是容易溢出,因此内衬材料首先要有很好的阻隔氢气溢出的作用;同时为了降低储氢容器的质量,内衬材料必须密度较轻。目前金属内衬纤维缠绕储氢容器的内衬材料多为铝、钛等轻质金属;全复合储氢容器的内衬材料多采用高密度聚乙烯等高分子材料,但目前很难找到一种塑料完全满足内衬的阻隔性要求,通常采用多层复合结构,通过各种不同塑料层的合理匹配,实现各层塑料性能的有效互补,从而克服单层塑料的某些固有不足,在确保内衬使用性能的前提下节约昂贵塑料层的使用,降低成本。此外,为降低氢气在高压下的渗透,还可采用化学等离子沉积(CPD)技术和等离子体化学表面涂覆(PECVD)技术在内衬层里面沉积厚度为几十微米的SiOx或类金刚石碳来阻隔氢气的溢出。也可在容器内表面镀上一层薄薄的金属层,金属所特有的分子结构及其分子的规则排列阻隔了气体或液体分子的渗透,可以大大提高塑料的阻隔性能和装饰性。金属化薄膜的渗透性与所镀膜的完整性有很大关系,完全连续的镀层对气体几乎能完全阻隔[6]。

过渡层的材料需要较好的黏合功能和抗剪切功能。这层材料多用环氧树脂,其属于热固性聚合物,在加工初始阶段流动性很好,可以较充分地充满到纤维束之间,经过固化处理后,在一定的温度范围内尺寸稳定性较好。现有的缠绕工艺中大部分使用双酚A环氧树脂、多功能团环氧树脂和酚醛环氧树脂。根据具体的使用情况可以对环氧树脂进行改性,添加相应的成分,提高或改善某些性能,除了热固性树脂外,也可以用耐热的热塑性聚合物作基体,如聚醚醚酮(PEEK)物质可以提高聚合物在高温下的性能,但其热稳定性会较大地影响整体结构的工作状况[7]。

增强层中的材料多为纤维材料,这层材料是承受内部压力作用的主要载体。由于这层材料主要承受内部压力以及这一部分占整个轻质储氢容器质量比重较大,因此材料的比强度、比模量十分重要。提高比强度和比模量可以在保证容器整体强度的前提下,使容器壁厚下降,质量降低。复合材料所用的增强材料主要有3类:碳纤维、Kevlar纤维(也称芳纶纤维)和玻璃纤维。其中碳纤维是不完全的石磨结晶沿纤维轴向排列的物质,属于无机纤维,具有低密度、高强度、高模量、耐高温、抗化学腐蚀等优异性能,其柔曲性和可编性也较好,非常适合缠绕工艺。此外,碳纤维材料的价格较低,力学性能也较好。

外层保护层材料在受到冲击时要吸收大部分的能量,由于玻璃纤维的抗冲击性能较好,目前这层材料多用玻璃纤维进行缠绕。因为采用了高比强度的碳纤维进行承载,其壁厚大大降低,容器的刚度也随之降低,所以外层保护层还需具有一定的刚度补充作用。玻璃纤维因使容器的壁厚增大而质量增加较少同样可以满足这个要求。(www.daowen.com)

缓冲层材料需要具有很好的抗冲击能力。当容器意外发生坠落时,触地点受到巨大的外部冲击载荷作用,很容易对容器造成直接破坏,因此需要设置缓冲层,吸收冲击的能量,将最大冲击载荷转移,重新分布在整个区域,起到保护容器的作用。通常选取轻质、绝热性以及热稳定性好的可压缩材料作为缓冲材料。常见的有发泡聚苯乙烯、聚氨酯泡沫、高密度聚乙烯以及近年来兴起的聚丙烯等。

3.设计参数选择

设计轻质高压储氢容器的参数除了常规压力容器设计需要的参数——压力、体积、内径等外,还有一个重要的参数——储氢密度。储氢密度是指储氢系统所存储的氢气质量总量与整个储氢系统的质量之比值。移动式储氢容器,其对储氢密度的要求一般是3wt%或者更高。国际能源机构确定的未来新型储氢材料的标准为储氢密度应大于5wt%,并且能在温和条件下吸放氢。美国能源部制订的储氢材料标准是65kg/m3和6.5wt%。对于高压储氢容器,压力和氢气的密度直接相关,这很大程度上影响储氢密度。通过对氢气在高压下密度的研究,发现在30~40MPa范围内氢气密度的增长很快,在增加到70MPa以后,密度增长的幅度不大[8]。储氢压力容器的体积与其使用量要求有直接关系,当然与实际容器的安装空间也有很大关系,储氢容器的内径是控制容器整体质量的重要参数,内径同时还受到容器安放空间的限制。

4.强度设计

主要针对储氢容器的强度,确定纤维缠绕层的厚度和不同层的缠绕方向。由于纤维材料是各向异性材料,不同缠绕线形、不同方向的缠绕使材料承受不同方向的载荷,根据这一特点,又有不同的应力应变计算理论,如层板理论和网格理论[9]。

5.结构设计

除了纤维缠绕层要进行强度设计外,整体储氢容器还应当进行相应的结构设计。首先要进行内衬结构的设计,内衬结构必须满足氢气的渗透量要求,氢气在全复合材料容器的内衬渗透与铝内衬相差一个数量级,所以在非金属内衬中更应该控制内衬的厚度,以确保高压下氢气的渗透量较小。内衬作为缠绕纤维层时的芯轴,还需要具有一定的刚度,承受缠绕过程中受到的纤维压力。

其次,需要校核封头能否满足工艺要求,封头尺寸要保证纤维在一定的缠绕角下不会滑脱。纤维在封头部分缠绕时,其缠绕方向随着表面曲率的不同而改变,到达极孔后方向反转,如果封头上的几何曲率太大,超过纤维摩擦承受的范围,就会使缠绕纤维不能按照预定的角度进行,而在曲面上滑脱。

除了以上的结构设计外,进行储氢容器设计时还应当对容器的外层保护层进行刚度校核和对缓冲层进行抗冲击校核等。

6.优化设计

储氢压力容器的设计受多方面的影响,可以通过调节参数得到最佳的容器结构。在压力和体积给定的条件下,优化设计一般以容器质量最小作为优化的目标函数。当容器的材料一定时,容器的质量可通过体积与密度之积求得。这样优化模型中的目标函数就转化为使容器的材料体积最小。优化模型中的目标函数转化为使各结构层的体积与密度乘积之和的最小。经分析,容器各结构层的体积,均与内衬直径有关。通过调整直径可以获得最小的容器质量。如果压力也是变量,在考虑容器制造因素等条件和容器整体安全状况条件下,可以进行多参数的优化设计,得到容器的最小质量。

7.有限元分析

有限元分析是可靠和通用的数值模拟技术,用在轻质高压储氢容器设计中,可以提高设计水平,改善产品性能,降低研究成本和增加容器的安全性。利用有限元静力分析,可以分析在承受内压工作状态下储氢容器的应力应变分布,通过改变参数进一步改善应力应变分布状况。还可以在整体容器模型上预设裂纹缺陷等,模拟分析在已有缺陷情况下,容器的破坏形式和危险破坏位置等。对储氢容器的有限元分析步骤为,首先利用计算机辅助设计(CAD)软件进行储氢容器的整体建模,然后通过有限元分析软件对容器的不同层赋予不同材料划分网格,最后设定不同失效准则,进行模拟分析。随着计算机技术、有限元技术以及纤维缠绕压力容器力学分析的不断发展,纤维缠绕压力容器的有限元分析技术得到了充分的发展,有限元分析与容器优化设计相结合,可以进一步地提高储氢容器的承压性能和储氢密度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。