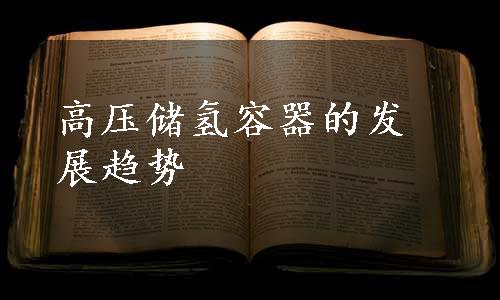

如图5-4所示,高压储氢容器技术的发展主要经历了金属储氢容器、金属内衬环向缠绕储氢容器、金属内衬环向+纵向缠绕储氢容器、螺旋缠绕容器以及全复合塑料储氢容器等阶段。金属储氢容器由对氢气有一定抗腐蚀能力的金属构成,它的优点是制造较为容易,价格较为便宜,但由于金属强度有限以及金属密度较大,传统金属容器的单位质量储氢密度较低。而如果增加容器厚度不仅会增加容器的制造难度,造成加工缺陷,单位质量储氢密度也进一步变低。

图5-4 高压储氢技术的发展

金属内衬纤维缠绕结构储氢容器可有效提高容器的承载能力及单位质量储氢密度。该类容器中金属内衬并不承担压力载荷作用,仅仅起密封氢气的作用,内衬材料通常是铝、钛等轻金属。压力载荷由外层缠绕的纤维承担,纤维缠绕的工艺经历了单一环向缠绕、环向+纵向缠绕以及多角度复合缠绕的发展历程。随着纤维质量的提高和缠绕工艺的不断改进,金属内衬纤维缠绕结构容器的承载能力进一步提高,单位质量储氢密度也随之提高。

采用工程热塑料材料替换金属材料作为内衬材料,同时采用金属涂覆层提高氢气阻隔效果,可进一步降低储氢容器的质量。这种结构的优点是质量轻、耐腐蚀、耐冲击、易于加工,但是其耐温性能不如金属,抗外部冲击能力也较弱,随着温度和压力增大,氢气的渗漏量增大。全复合纤维缠绕结构是轻质高压储氢器的一个重要发展方向。

国外很多研究机构以及一些大公司一直以来都致力于高压轻质储氢容器的研制,并取得了突破性进展。图5-5为日本丰田汽车公司生产的3MPa高压氢气燃料电池汽车。图5-6所示的是丰田燃料电池车所使用的70MPa储氢罐,其容量156L,较以前的燃料电池车储氢压强增加了一倍,安装此储氢罐的燃料电池车一次充氢后续航里程可达830km,达到了以往同类车型两倍的水平。

图5-5 丰田燃料电池车(储氢量6.1kg,高压罐分成4个较细的罐,置于后车座下及行李舱底板下)

(www.daowen.com)

(www.daowen.com)

图5-6 丰田燃料电池车所使用的70MPa储氢罐(2009年上海车展专题)

2001年美国Quantum公司与Lavrence Livermore国家实验室以及Thiokol公司合作,研制出最大工作压力为70MPa的储氢容器Trishield,如图5-7所示[3]。2002年,该公司历史性地开发出了最大工作压力为35MPa,单位质量储氢密度为11.3wt%的高性能压缩氢气存储容器。Lincoln公司在2002年7月研制成功了最大工作压力为70MPa,爆破压力为175MPa的高压储氢容器Tuffshell[4]。

我国对新型轻质高压储氢容器的研制起步较晚,与国外相比相对落后。近年来随着有关高校、科研院所以及企业的努力,我国的高压储氢容器研制也取得了一定的进展。“十一五”期间成功研制了承载压力为40MPa的铝内衬轻质高压储氢容器[5]。图5-8是我国研发的世界上最大的一个高压储氢罐,容积高达5m3,比美国最大的高压储氢罐大11倍。

图5-7 最大工作压力为70MPa的储氢容器Trishield

图5-8 由我国研制的世界上最大的高压储氢罐

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。