1.金属透氢膜的透氢原理

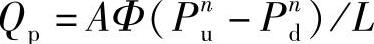

通常认为,氢气透过钯膜的过程包含以下7个步骤(见图4-4):

1)氢气从气相主体扩散到致密金属膜表面;

2)氢分子在金属膜表面解离成氢原子溶解;

3)氢原子吸附于金属基体;

4)氢原子扩散穿过膜;

5)氢原子脱离金属基体到达致密金属膜表面;

6)氢原子在金属膜表面重新结合成氢分子;

7)氢分子从金属膜表面脱附。

氢原子在金属膜内扩散是整个过程速度的控制步骤,渗透氢气的体积流量可用下式表示[23]

式中,Qp为膜下游渗透氢气的体积流量(m3/s);Φ为氢气的透氢度(m3/m·s·Pan);Pu,Pd分别为膜上游(upstream)、下游(downstream)的压力(kPa);A为膜有效面积(m2);L为膜的厚度(m)。

Sieverts定律认为,当H2在固体金属膜中传递时,Qp与膜上下游H2分压二次方根的差成正比,即式中的n=0.5。与扩散系数、溶解度系数一样,渗透系数也与温度呈Arrhenuis型关系。在一定温度范围内,活化能是气体分子和膜性质的函数。对特定的渗透分子和膜,活化能是一常数。

图4-4 致密金属膜的氢渗透原理示意图

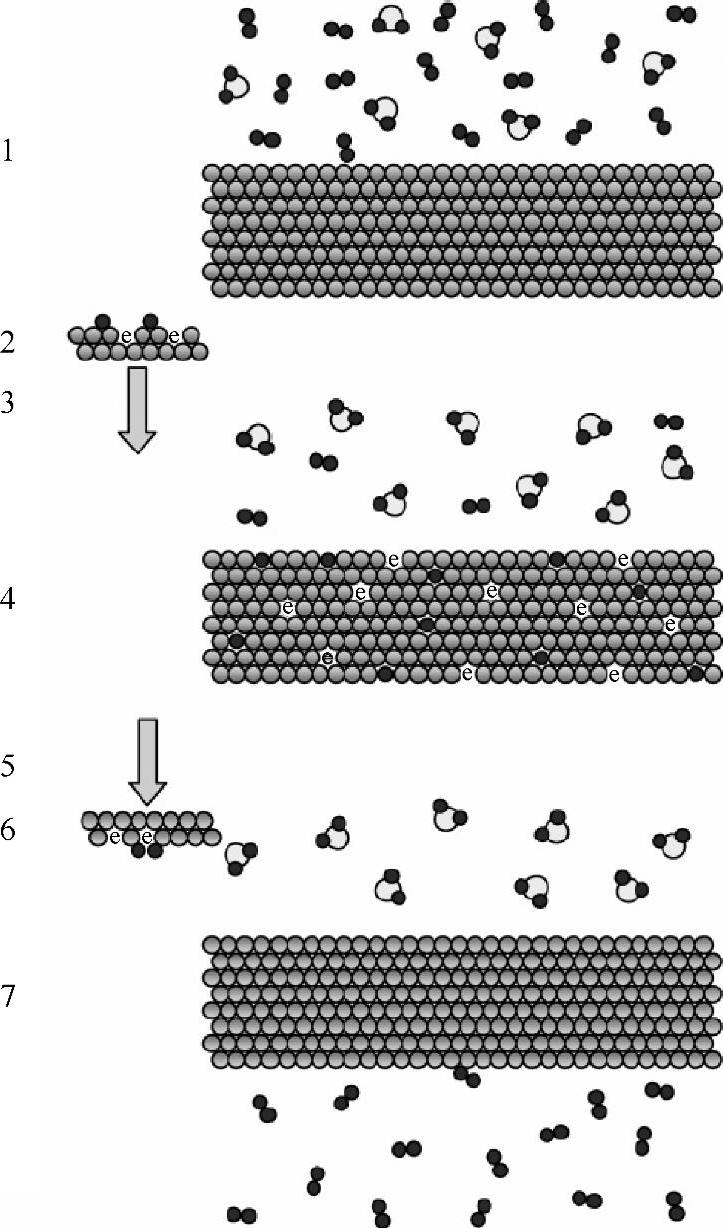

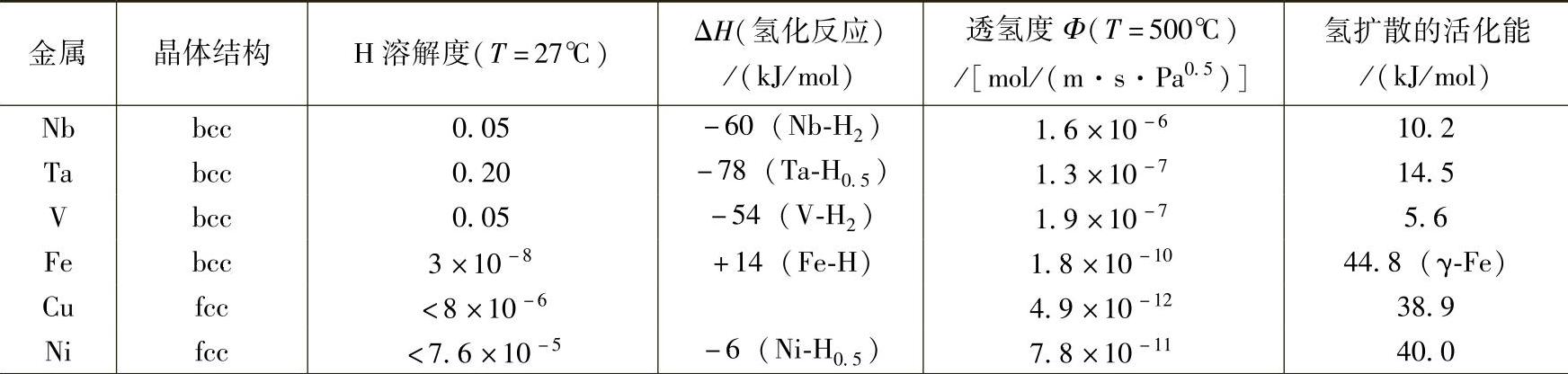

众所周知,体心立方(bcc)结构金属相对于面心立方(fcc)结构金属(例如:Pd及Pd基合金),氢扩散活化能低,氢扩散系数较高。图4-5标出了金属原子的bcc和fcc结构,以及氢原子等进入的间隙位。两者均存在八面体间隙位和四面体间隙位。对于fcc结构,八面体间隙位在晶胞体心及各棱边中心;对于fcc结构,八面体间隙位在晶胞面心及棱边中心。研究表明:对于fcc结构金属(如:Pd),氢原子进入八面体间隙位;对于bcc结构金属,氢原子进入四面体间隙位。根据图4-5不难发现bcc结构的六面体间隙位距离远远小于fcc结构的八面体间隙位。因为bcc结构金属的四面体空隙位距离非常近,而且构成网状结构、各向同性,所以氢的扩散非常迅速。

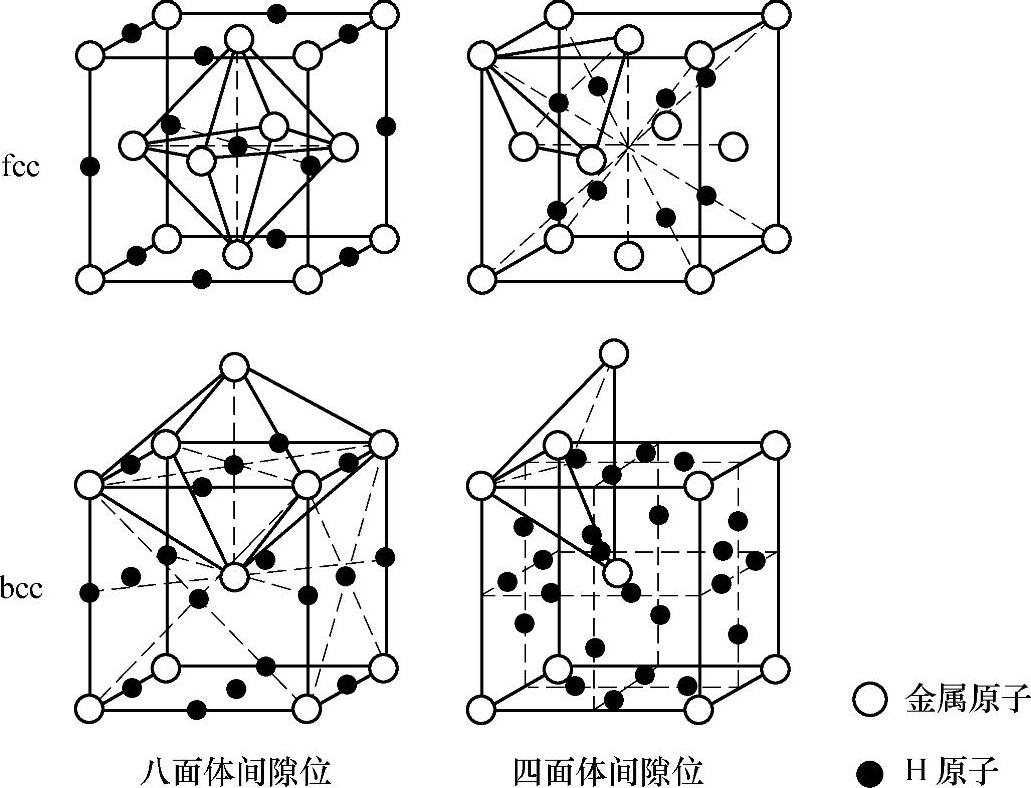

纯金属的透氢度取决于金属的晶格结构、化学活性以及空位、杂质原子、位错等晶格缺陷。2026年Steward金属的透氢度—温度曲线(见图4-6),分别测量金属的氢扩散系数和溶解度,将两者的乘积作为透氢度。5a族金属的V、Nb、Ta和α-Fe为体心立方结构,透氢度Φ比较高。具有面心立方结构的Pd、Ni等金属,其透氢度紧随其后也比较高。表4-5概括了可应用于氢分离纯金属的基本特性。透氢度较高的金属需要具有较高氢溶解度和较低氢扩散活化能。然而,氢化反应的焓变越高,越容易形成金属氢化物,也越容易发生氢脆。例如,Nb、Ta和V相对于Pd,透氢度更高,氢扩散的活化能更低,氢化反应的焓变ΔH为负值;ΔH为负值说明这些金属容易形成金属氢化物,从而更容易发生氢脆。钒族金属(Nb、Ta、V)作为透氢膜具有2个主要缺点:离解氢分子的催化能力和结合氢原子的催化能力都很低;金属表面极易氧化,形成牢固结合的氧化物层,从而阻止透氢过程。

图4-5 bcc和fcc结构金属的八面体及四面体间隙位

图4-6 纯金属的透氢度[24]

表4-5 氢分离用途金属的基本特性[25]

(续)

2.氢脆

氢脆又称氢致开裂或氢损伤,是一种由于金属材料中氢引起的材料塑性下降、开裂和材料力学性能下降的现象。氢以原子形式溶解在金属组分中,其扩散和溶解性能与缝隙溶解原子(如碳)相似。氢化物按其结构大致可以分为3种类型:

1)离子型氢化物(又称盐型氢化物)。碱金属及碱土金属能跟氢气在高温下直接反应生成如NaH、CaH2等。在反应过程中氢夺取金属原子的价电子形成带1个单位负电荷的离子H-。这类氢化物都是离子晶体,具有较高的熔点,在熔融状态下能够导电。

2)共价型氢化物(又称分子型氢化物)。如HCl、H2S、NH3、CH4等。

3)金属型氢化物(又称间充型氢化物)。体积很小的氢原子占据金属晶格中的间隙位置,所以这类氢化物的组成不符合正常化合价规律,如:LaH2.76、CeH2.69、TiH2、LaNi5H6等。晶格中金属原子的排列基本上保持不变,只是相邻原子间距离稍有增加。

氢脆的原理还不十分清楚,有各种理论:

1)氢分子聚积造成巨大内压原理。当金属中有缺陷存在,如气孔、夹杂、微裂纹等,固溶在金属中氢将通过扩散、脱附过程在缺陷处析出并结合成氢分子。以这种方式存在的氢是目前公认的引起金属氢脆的原因之一。

2)表面能降低原理。与Griffith断裂模型有相似之处,吸附氢原子在开裂过程中起作用,开裂表面的表面能被吸附氢降低。

3)促进了位错运动。氢在位错处聚集,位错运动促进氢气的富集并在一定条件下形成Cottrell气团,气团钉扎位错引起材料局部强化。反过来,氢气团的存在又可以促进位错的发射和运动或称氢促进局部塑性变形。

4)氢化物原理。ⅣB族(Ti、Zr、Hf)和ⅤB族(V、Nb、Ta)金属极易生成氢化物,因为氢化物是一种脆性相,它与基体存在较弱的结合力及两者间弹性和塑性的不同,在应力作用下形成脆断而导致脆性。

3.钯透氢膜

贵金属钯膜具有很高的氢气渗透选择性,但其致命弱点是:在低温下(临界温度300℃),随着膜中溶解的氢气量增加,生成β相与α相两种固溶体。钯在吸氢和脱氢过程中反复发生α相至β相的转变,由于体积膨胀和收缩产生的应力导致钯膜的氢脆。(https://www.daowen.com)

钯原子的4d层缺少2个电子,表面具有很强的吸氢能力,能使氢分子离解成氢原子。钯能夺取氢原子的电子形成氢质子,氢质子溶解于钯中并沿着浓度梯度方向进行扩散,透过钯膜。从整个渗透过程来看,只有离解为原子态的氢才能参与渗透,而不能变成氢原子的其他气体便不能通过钯膜,这是为什么钯膜只对氢具有选择性的原因。

钯膜的主要制备方法可分为传统卷轧、物理气相沉积、化学气相沉积、电镀或者电铸以及化学镀。卷轧法用于大规模生产金属箔,将高温下熔化的原料经坯料铸造,高温均质化,冷、热锻压,然后又反复冷卷轧和退火,直至达到要求的厚度;物理气相沉积首先将被沉积的固体材料在真空系统中由物理化学方法汽化,然后在较冷的载体上凝结、沉积成薄膜;化学气相沉积则是在气相中所含金属络合物在一定温度下分解产生的金属沉积在载体上形成薄膜;电镀法中,载体作为阴极被电镀液中的金属覆盖;而化学镀是亚稳金属盐络合物在目标表面上进行有控制地自催化分解或还原反应,一般用氨络合物,如:Pd(NH3)4(NO2)2、Pd(NH3)4Br2或Pd(NH3)4Cl2,可在有联氨或次磷酸钠还原剂存在的条件下用来沉积薄膜[26]。由于透氢通量与膜的厚度成反比,并且薄膜可以降低生成成本,近年来研究的重点在于制备超薄、能在高温下稳定的钯膜。

日本产综研确立了8μm厚钯(Pd)薄膜箔的制备技术,将促进高纯度氢气99.99999999%提纯模块的开发及实用化。在聚酰胺(尼龙)等工程树脂底板表面涂布含有钯离子的聚合物,制成聚合物层,并通过基于热处理的还原反应使钯微粒子在聚合物表面大量析出。接着将该表面状态的底板浸入含有钯离子的非电镀钯液中,将钯微粒子作为结晶的生长核,使之成长成厚8μm左右的镀层。然后再以有机溶剂去除聚合物层,从而获得钯膜(见图4-7)。

图4-7 以非电镀法制成的厚8μm的钯膜[7]

4.钯合金膜

对于钯吸氢和脱氢时生成的α-PdH和β-PdH现象,Tae-Hyun Yang[27]进行了深入研究。在钯中添加其他元素(Ag、Au、Cu、Y、B、Pt、R、Ni、Rh)能扩大α相区,抑制β相变,增强钯在氢气中的热稳定性和膜的抗毒能力等,有利于提高钯膜的透氢度。Pd77Ag23合金膜是当前研究最成熟、应用最广的钯合金膜。银的加入将α→β相转变临界温度降到室温以下,避免膜的脆性,延长膜的使用寿命,提高氢的扩散速率。例如Pd77Ag23合金的透氢度是纯钯膜的1.5倍。稀土元素的加入也能保证钯合金在室温下无α→β相转变,显示出较好的透氢性,且Pd-Y合金的透氢度远大于Pd-Ag系合金。研究表明Pd-Y合金透氢度的提高是由于合金内出现短程有序结构,而且抗拉强度、硬度、延伸率等力学性能及箔材耐压性能随Y含量的增加而增加。Pd-Y合金尤其Pd-8%Y,比其他钯系二元合金的透氢度要大得多,这种结构和性能上的变化有利于替代Pd-Ag合金。另外Pd-Y-Sn、Pd-Y-Pb合金膜,不仅具有较大的透氢度,而且在有杂质气体存在的情况下,其抗中毒能力更强,具有更广阔的应用前景。但由于钇非常活泼,用一般的方法很难得到合格的合金。铜的加入改善了透氢度,也提高了性价比,研究的重点转向Pd-Cu透氢材料的开发。Cu含量达到42%时,透氢度出现极大值,这是由于Pd-Cu系中形成了有序体心立方相。这种有序立方相还提高了材料的抗H2S腐蚀性。加入5%Au的钯合金膜的透氢度略有提高,Au含量高于5%,透氢度明显下降。此外还研究了Pd-B、Pd-Ni、Pd-Ru、Pd-Fe、Pd-Pt、Pd-Rh等合金系,虽然透氢度较低,但都抑制了膨胀和氢脆现象。

5.钯复合膜

钯复合膜是一种利用化学镀、气相沉积、溅射等方法把小于30μm厚的钯金属膜覆盖在多孔基体上的多层结构分离膜。钯复合膜降低了成本,但随着钯金属层厚度的减小,如何获得高稳定性和高致密性钯复合膜成为研究热点。钯复合膜的缺陷很大程度上是由于基体的不平整性及表面孔道的不均匀性。目前,绝大多数研究一般在孔径较小且表面平整光滑的载体表面制备钯膜,比如在不对称结构的陶瓷载体(0.1~0.2μm)的表面更容易制备得到致密的钯膜。而孔径较小且表面平整的载体制备工序相当复杂而且成本很高。郭宇等人以大孔α-Al2O3陶瓷管(平均孔径为3μm)为载体,采用水热合成法在其表面形成一层纯硅沸石(Silicalite-1)修饰层,利用化学镀法在经过纯硅沸石修饰后的载体表面成功制备出致密钯复合膜。氢渗透性良好,在500℃时,氢气渗透通量可达为0.12mol/(m2·s),理想气体分离因子α(H2/N2)达到420。

袁立祥等人通过在化学镀镀液中添加长链巯基有机物(2-巯基苯并噻唑),利用巯基与金属钯强烈吸附的性质,使其吸附在钯膜表面,这样钯的自催化沉积仅仅发生在缺陷内部而不发生在钯膜表面,从而对含有缺陷的钯膜进行修补[28]。对于选择性分别为720和4的两根复合钯膜管,经过多次修补后,选择性分别提高到2556和3990。

复合钯膜在近20年迅速发展起来,多孔材料主要是多孔陶瓷(如Al2O3、TiO2、SiO2、ZrO2等)、多孔玻璃和多孔不锈钢等。Li等研究者利用TiO2的光催化活性,在平均孔径70nm的TiO2表面光催化沉积了0.4μm超薄致密钯膜[29]。Pan等人采用真空溶胶浸涂结合改进的化学镀技术在氧化铝陶瓷中空纤维表面担载了1~3μm的钯膜,在703K氢通量保持稳定[30],[31]。但多孔陶瓷与多孔玻璃存在易碎、陶瓷(或多孔玻璃)与金属膜结合力不强、高温下难密封和不易与其他部件连接的缺点,因此多孔金属尤其是不锈钢成为目前研究的热点。复合钯膜与纯钯膜或钯合金膜相比,膜的过滤阻力变得非常小,而且膜的有效厚度也成倍减少,在提高氢通量的同时降低了膜的生产成本。

韩军等人采用浆料涂敷法和溶胶-凝胶法涂覆技术,在多孔不锈钢载体上涂覆孔径依次减小的多孔不锈钢膜、TiO2薄膜,从而形成非对称性复合不锈钢载体[34]。最后采用化学镀技术在载体上覆盖钯合金膜,形成非对称性复合不锈钢载体膜,该膜在压差为0.1MPa、温度为300℃时的单位面积的氢流量为0.058m3/(m2·s)氢氦分离因子为500。武治丰等用反应合成法制备了多空TiAl合金,用约束烧结优化孔结构,用化学镀方法制备了Pd/多孔TiAl合金基复合透氢膜[32]。制备出的复合透氢膜为纯净钯膜,表面膜层致密,厚度约为7μm。在温度为500℃,压差为0.02~0.18MPa条件下,复合膜的单位面积单位压力差的平均氢流量为5.1×10-6mol/(m2·s·Pa),H2/N2选择性为323-400。王晓光等采用化学镀方法合成了高性能复合金属Pd膜,500℃的透氢量为37.5cm3/(cm2·min),分离系数为4900[33]。王焕章等根据金属Pd的自催化特性,采用改进的PCD法制备致密超薄钯膜[34]。金属层厚度为0.3~0.4μm的超薄Pd/TiO2复合膜,773K时的氢渗透性为6.3×10-6mol/(m·s·Pa),H2/N2的分离系数为1140左右,稳定时间为80h左右,而且钯膜的氢渗透速率在673~773K的热循环过程中保持稳定。郭宇等以大孔α-Al2O3陶瓷管为载体,采用水热合成法在其表面形成一层纯硅沸石修饰层,利用化学镀法在经过纯硅沸石修饰后的载体表面成功制备出致密钯复合膜,钯膜厚度约为5μm[35]。在500℃时,氢气单位面积的氢流量达到0.12mol/(m2·s),理想气体分离因子α(H2/N2)达到420。

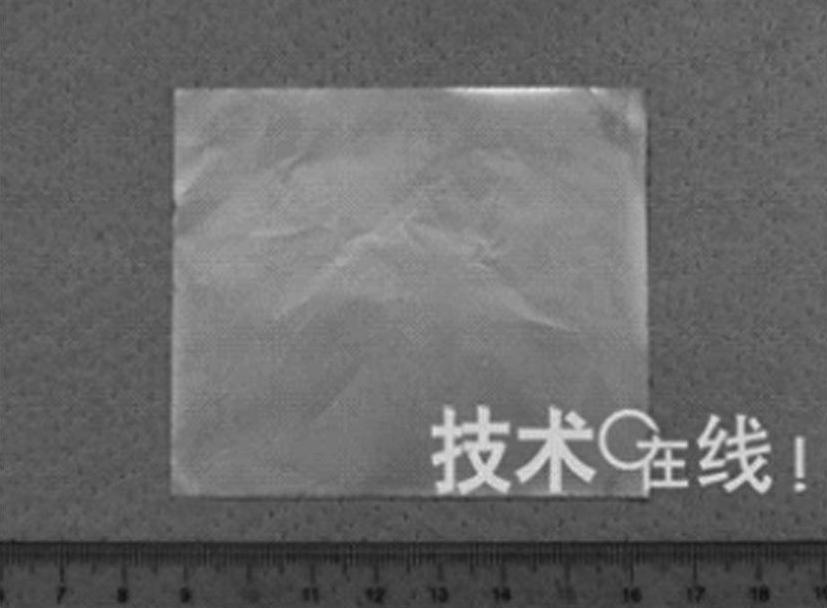

6.非钯透氢合金膜

多孔膜和透氢合金膜的主要性能参数(氢通量、H2/N2选择系数)对比如图4-8所示。各种氢分离膜的氢通量均折算为膜两侧的压力差为1atm。对于二氧化硅膜、氧化铝膜而言,H2/N2选择系数非常低,而且氢通量越高选择系数越低。碳素膜和沸石膜的氢选择系数有一定提高,但是受运行环境影响大。钯复合膜为钯基合金沉积在0.35~22μ的玻璃、陶瓷、沸石或者氧化铝的表面,镀膜的方法有化学镀(elec-troless plating)[36-39],磁控溅射[40],喷雾热解(spray pyrolysis)[41],和化学气相沉积(VCD)[42,43]等。钯复合膜的氢通量和氢选择系数都比较高,但是由于其钯基合金膜层存在针孔缺陷,所以其氢选择系数明显低于自支撑钯基合金膜[44-46]。

图4-8 多孔膜和透氢合金膜的氢通量及H2/N2选择系数[47]

7.非晶态金属

非晶态金属是指在原子尺度上结构无序的一种金属材料。一般地,具有这种无序结构的非晶态金属可以从其液体状态直接冷却得到,故又称为“玻璃态”,所以非晶态金属又称为“金属玻璃”或“玻璃态金属”。最常用的制备方法是熔体急冷法,其基本原理是把一薄层液态金属粘附在导热性良好的金属冷基底上,从而达到快速导热、冷却金属的目的(如单辊法、双辊法等);高的冷却速率(105~1010K/s)可以有效地抑制液态金属在冷却过程中的结晶成核和长大,而得到非晶态的固体。制备非晶态金属的方法还有原子凝聚(溅射、蒸发、沉积)和表面非晶化处理(激光表面上釉、离子注入)以及辐射法等。

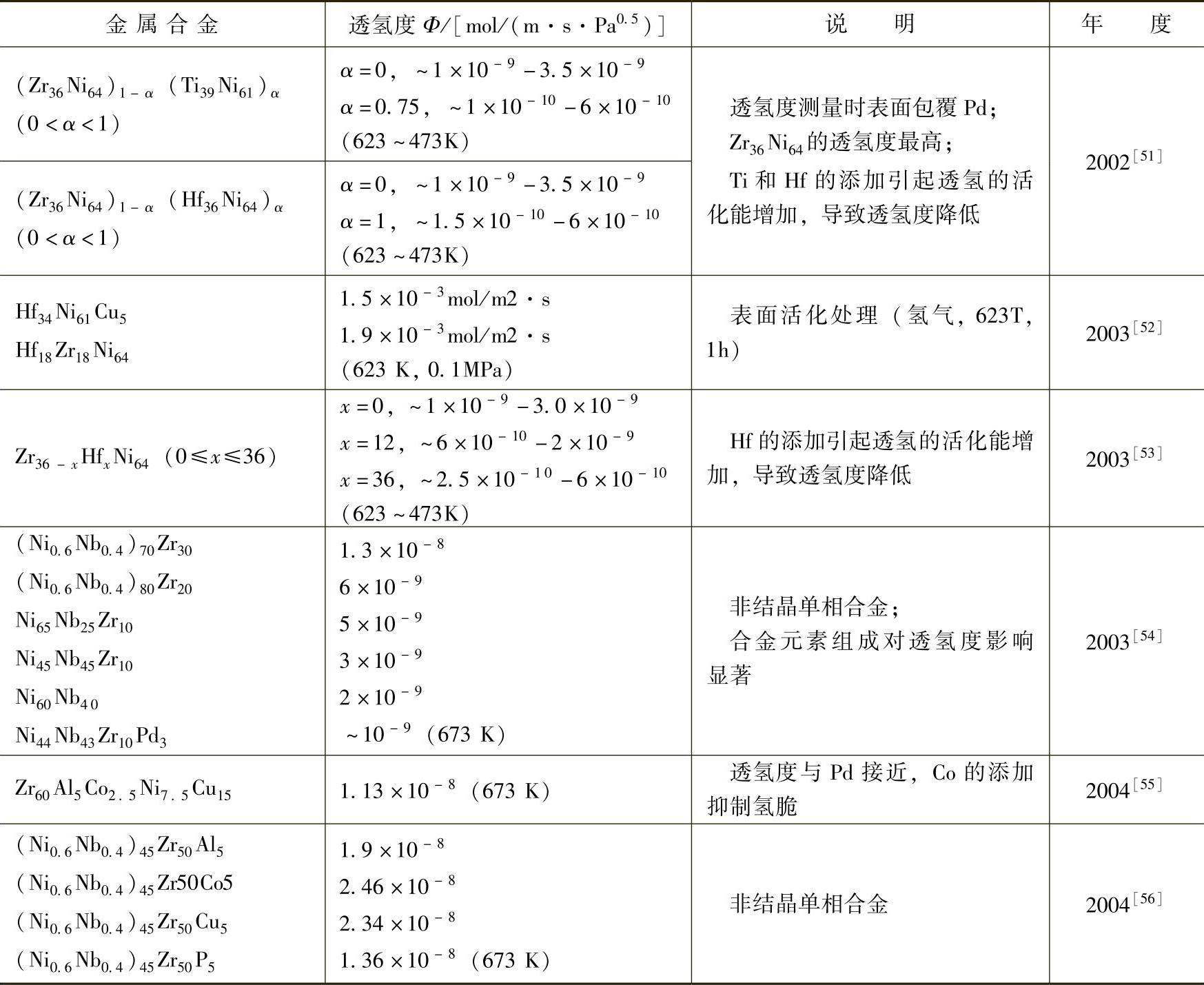

晶态金属和非晶态金属主要物性比较如表4-7所示。非晶态金属比结晶金属具有较高氢溶解度、强度和韧性,能够更好地抵抗腐蚀和氢脆。但是非晶态合金也有其致命弱点,即其在500℃以上时就会发生结晶化过程,因而使材料的使用温度受到限制。表4-6概括了最新的非晶态金属及其透氢性能。不难发现,高透氢度非晶态金属主要是共晶组成,基于V、Nb、Ta、Zr以及Ni、Fe等透氢度较高的金属。非晶态合金在200~350℃温度范围内透氢流量稳定,在300℃及以下可以长期稳定运行,但温度达到400℃就会发生结晶化。氢促进了金属原子的扩散,从而使非晶态合金的结晶温度降低。

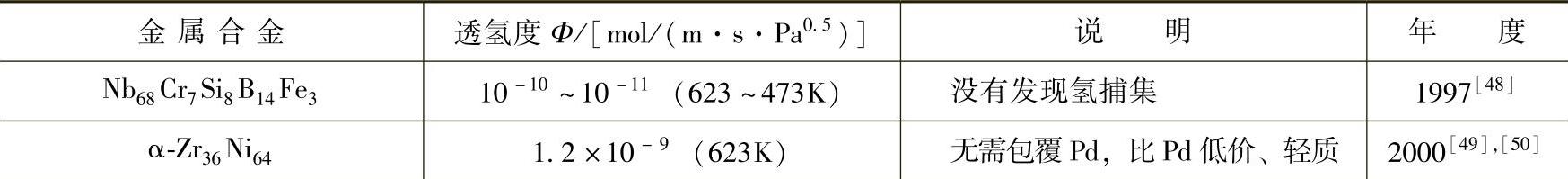

表4-6 非晶态金属的透氢度

(续)

表4-7 晶体金属和非晶态金属主要氢分离物性比较

8.钒族(V、Nb、Ta)合金

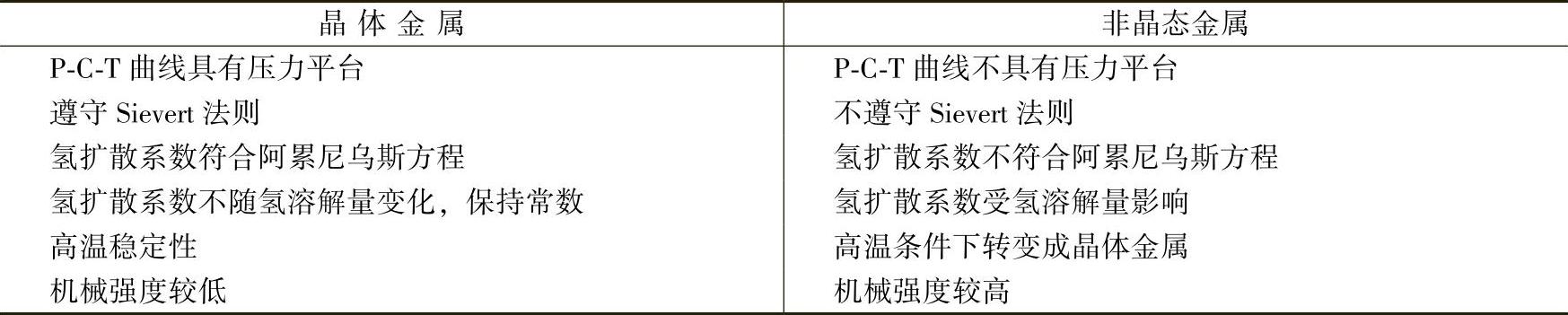

一些金属如Zr、V、Nb、Ta都有比钯更高的透氢度和机械强度[57],但氢脆非常严重,无法应用于氢分离[58-63]。这些金属还有一个显著的缺点,就是表面易氧化,氧化层会阻止膜表面氢的化学吸附,导致氢流量迅速下降[64]。在这些金属的表面镀一层极薄的钯膜可以解决这个问题,形成了夹层型或“三明治”型复合膜。这种夹层型复合膜是钯膜直接与其他金属接触,在高温下长时间使用,难免金属间的相互扩散。合金主要是用来改善纯金属的强度,耐用性等物理特性,同时使其仍具有bcc型结构,保持较高的透氢度。表4-8概括结晶合金的透氢性能。

表4-8 最新的透氢合金的透氢性能

日本产综研(NIMS)Ozaki等人通过V添加Ni、Al等制作合金[67-69]。上述合金经高温(1050℃)热轧实现凝固组织细化,就可以通过冷轧制作出薄膜。Ozaki等人对Pd/V-15Ni夹层型复合膜在300℃下测定透氢性能,发现连续运行1周时间其透氢度没有发生明显变化[70]。

名古屋大学的Komiya等人研究向Nb添加少量Zr、Mo、Ru、Pd等金属的合金,研究表明Zr、Mo、Ru、Pd的添加能有效抑制Nb的氢脆[71]。

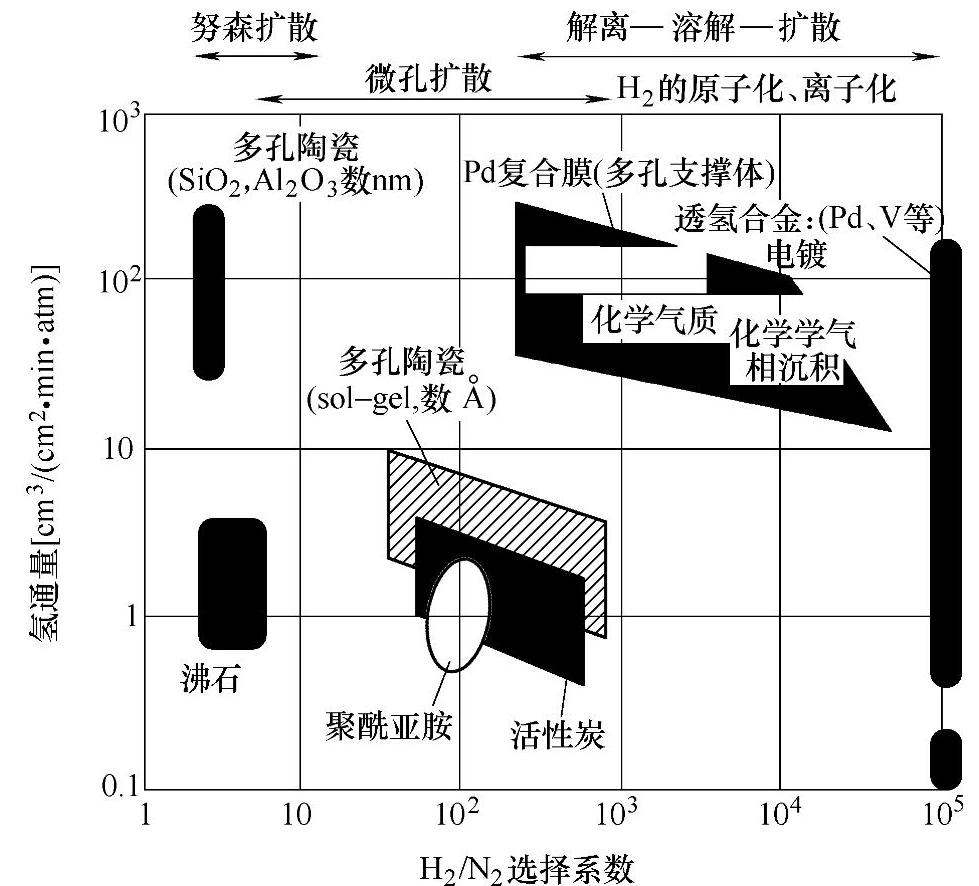

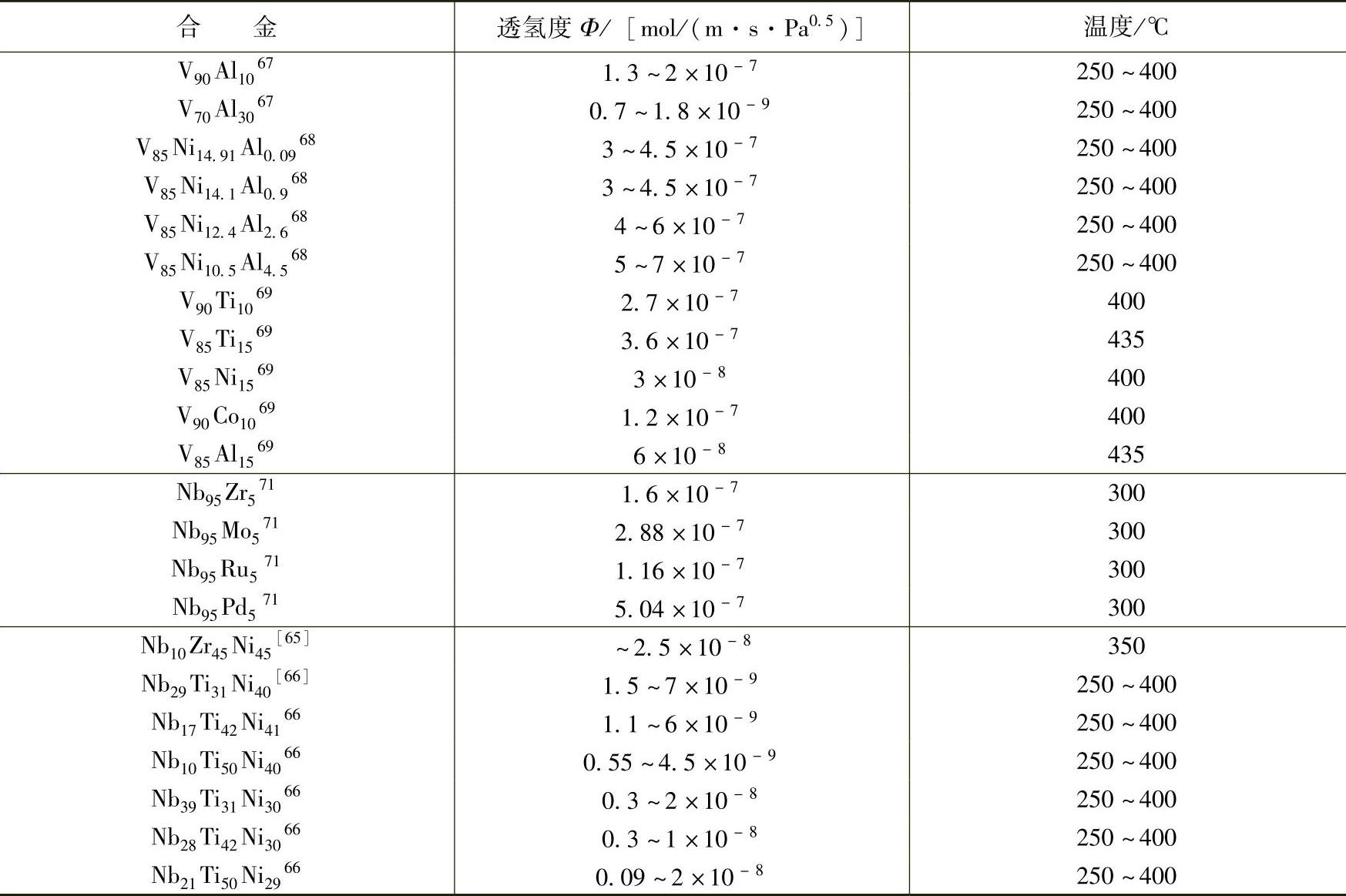

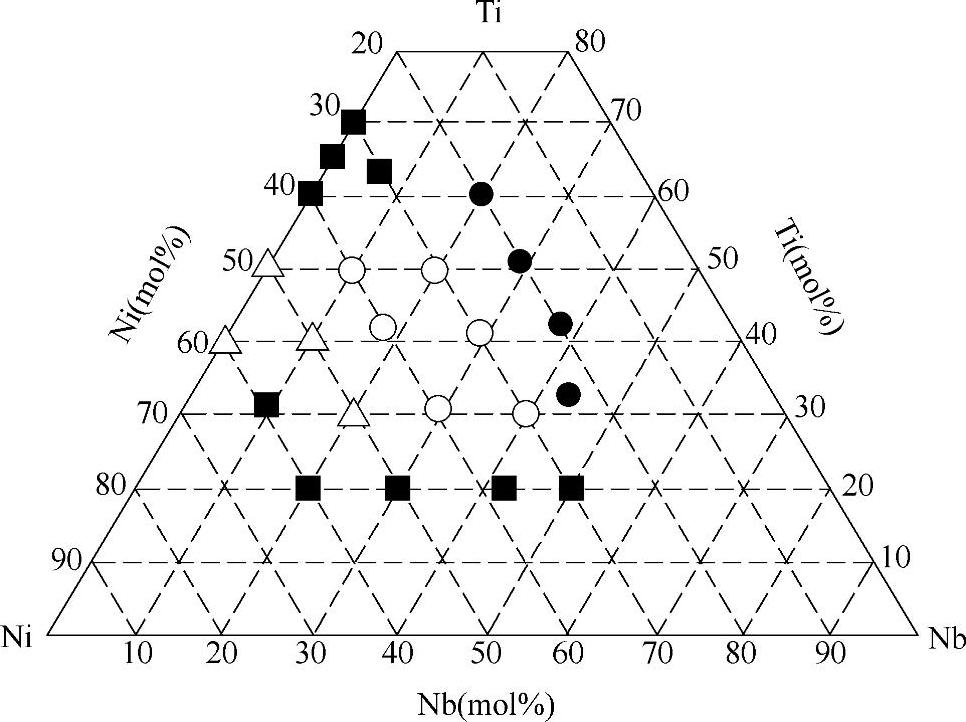

图4-9 Nb-Ti-Ni合金三元相图

■:脆性合金,●:发生氢脆的合金,△和○:透氢合金

纯金属及单相合金无法兼顾高氢渗透度和抗氢脆性能。日本北见工大Hashi等人发现由初生相(Nb、Ti)和共晶相{(Nb、Ti)+TiNi}构成的Nb-Ti-Ni复相合金具有较高的氢渗透度和抗氢脆性能[72],[73]。图4-9是Nb-Ti-Ni三元合金相图。Nb-Ti-Ni合金的透氢度随着Nb浓度增加而增大,Nb39Ti31Ni30合金的透氢度最高为1.97×10-8[mol/(msPa0.5)],并且略高于纯钯金。因为透氢合金(包括△和○)被脆性合金和发生氢脆的合金包围着,一般会认为对于Nb-Ti-Ni合金系,透氢合金的最高Nb浓度为39mol%左右。Luo等人通过Nb40Ti30Ni30合金的初生相(Nb,Ti)和共晶相连线,将透氢合金的Nb浓度扩展至68mol%[74-76]。并且上述之线上的合金均由初生相和共晶相构成,氢渗透度Φ随Nb浓度和初生相(Nb,Ti)体积百分率的增大而升高,Nb68Ti17Ni15合金的透氢度达到Φ673K4.91×10-8[mol/(msPa0.5)],是纯Pd的3.5倍。Luo等人还将上述研究方法应用到Ta-Ti-Ni、Ta-Ti-Co以及V-Ti-Ni合金[77]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。