电解水制氢已经工业化。水电解制氢设备的核心部分是电解槽;目前常用的电解槽有碱性电解槽、质子交换膜电解槽(PEM)(或者固体高分子电解质SPE)和固体氧化物电解槽。

1.碱性电解水制氢

碱性电解水制氢是最简单的制氢方法之一,其面临广泛应用的挑战在于减少能源消耗成本,提高其持久性和安全性。碱性电解槽是目前常用的电解水制氢电解槽。加拿大Stuart公司是目前世界上利用电解水制氢和开发氢能汽车最为有名的公司,该公司开发的碱性电解槽可以日产氢气25kg,可用于汽车的氢能系统,可以提供3kg/h的氢气。Hamilton电解槽开发制造商生产的碱性电解槽,可以提供6~30Nm3/h的氢气,氢气的纯度可达99.999%。在日本的新能源计划中,氢的制取也是通过碱性电解槽来实现,其在80℃和1A/cm2的工作条件下,可以实现90%的效率,且能连续工作超过4000h。

碱性水电解制氢装置大多具有双极性压滤式结构,在常压条件下即可工作,具有安全可靠等优点,但是,其存在严重的渗碱问题。电解水制氢过程对环境会造成潜在的危害,例如碱性电解槽,利用强烈腐蚀性的KOH溶液作为电解液,如果在生产过程中发生泄漏或者使用后处理不当,强碱溶液会对周围环境造成污染。碱性电解槽中的隔膜多采用石棉,其具有致癌性。

2.质子交换膜电解水制氢

质子交换膜电解水技术是20世纪70年代由美国通用公司研究发展起来的电解水制氢技术,目前仍处于研发阶段。质子交换膜电解槽将以往的电解质由一般的强碱性电解液改为固体高分子离子交换膜,它可起到对电解池阴阳极的隔膜作用。质子交换膜作为电解质,与以碱性或酸性液体作为传统电解质相比,其具备效率高、机械强度好、化学稳定性高、质子传导快、气体分离性好、移动方便等优点,使质子交换膜电解槽在较高的电流下工作,其制氢效率却没有降低。质子交换膜电解槽,也称固体高分子聚合物电解槽,采用纯水电解避免了电解液对槽体的腐蚀,其安全性比碱性电解水制氢要高。目前常采用固态Nafion全氟磺酸膜(杜邦公司生产)作为电解质的电解槽。电极采用具有催化活性的贵金属或者贵金属氧化物;将这些贵金属或者贵金属的氧化物制成具有较大比表面积的粉体,利用Teflon粘合并压在Nafion膜的两面,形成了一种稳定的膜与电极的结合体。

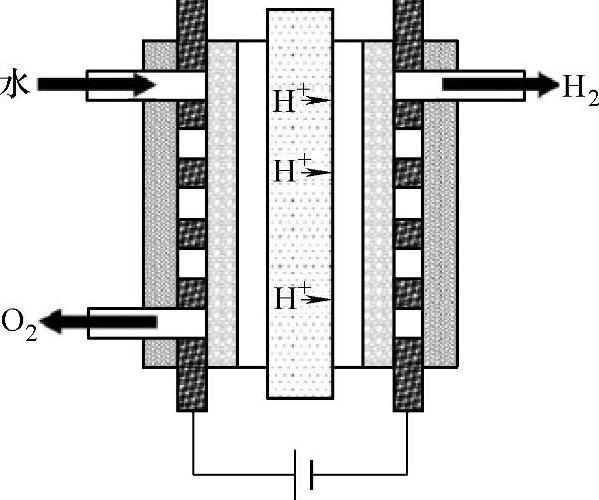

图3-2 质子交换膜电解水制氢示意图[9]

质子交换膜电解池主要由高分子聚合物电解质膜和两个电极构成,质子交换膜与电极为一体化结构,如图3-2所示。当质子交换膜电解槽工作时,水通过阳极室循环,在阳极上发生氧化反应,生成氧气;水中的氢离子在电场作用下透过质子交换膜,在阴极上与电子结合,发生还原反应,生成氢气。质子交换膜中的氢离子是通过水合氢离子形式从一个磺酸基转移到相邻的磺酸基,从而实现离子导电。(www.daowen.com)

对于质子交换膜电解水技术而言,质子交换膜的研发仍在进行中,目前比较成功的质子交换膜为全氟磺酸高分子膜,商品名有Nafion膜、Flemion膜、Aciple膜和Dow膜,其中杜邦公司生产的Nafion膜效果最好,但是价格昂贵,增加了制氢的成本。为了降低质子交换膜电解水制氢的成本,试图尝试价格比较便宜的聚合物,如聚苯并咪唑(PBI)、聚醚醚酮(PEEK)、聚砜(PS)等,这些聚合物的共同点是不具备质子传导能力或者质子传导能力很低,但是都具有良好的力学性能、化学稳定性和热稳定性。通过对这些聚合物进行质子酸掺杂,使其具有良好的质子传导能力,最终能作为质子交换膜应用到电解水制氢工艺中[10]。对这些高分子聚合物膜的研究还仍处于实验阶段。

质子交换膜电解槽在实际工作中,虽然不会发生腐蚀性液体的泄漏,但是其工作温度较高(150℃)时,高分子离子交换膜就会发生分解,产生有毒气体。

3.固体氧化物电解水制氢

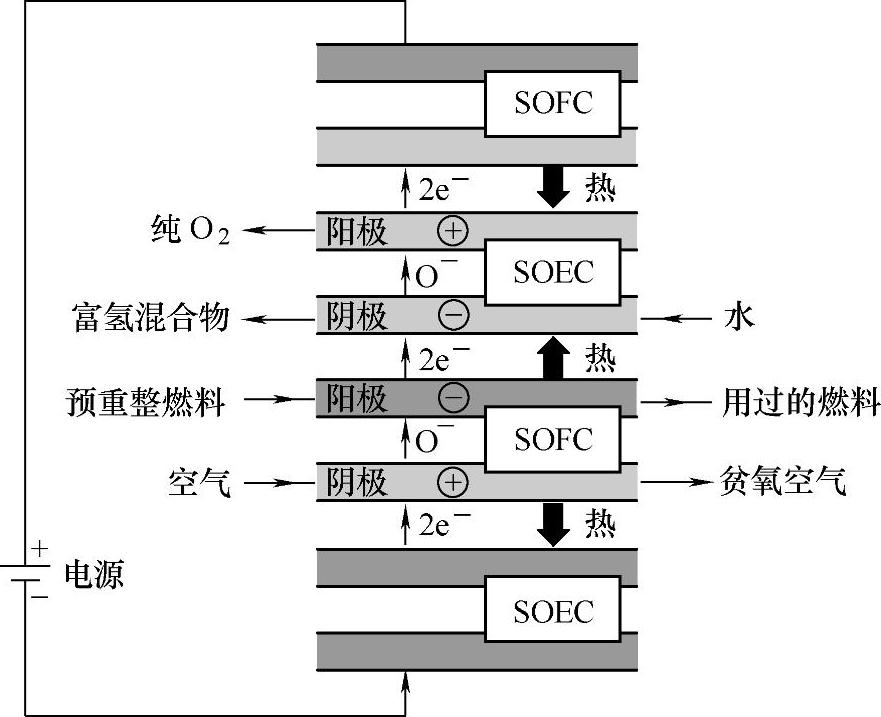

最近报道,碱性电解槽上生产氢气消耗的电量为4.3~4.8kW·h/(Nm3);假设天然气发电的效率为53%,标准损失6%的话,由天然气转化为氢气的效率不会高于34%。质子电解质膜电解槽也不能减少产氢的耗电量。于是人们把希望转移到了固体氧化物电解槽;通过提高操作温度(600~1000℃),来减少在电解槽内的总损失,将固体氧化物电解槽需要的部分电能用其他过程产生的热能所取代;但是如此高的操作温度需要昂贵的材料来解决,这需要较高的投资成本。降低操作温度,使其在所谓的中等温度下进行(550~800℃),以及阴极平面电池设计可以降低生产成本,降低电池的电阻。据报道,中等温度的固体氧化物电解槽与其他类型的电解槽相比,产氢所消耗的电能较低,约3kW·h/(Nm3)[11]。根据热力学的原理,当温度增加时,固体氧化物电解槽发生分解水反应的吉布斯自由能降低,这就意味着当温度上升时,部分电能可以用热能来代替,即除了电能之外,高温也可以维持水的分解反应;于是人们将固体氧化物燃料电池(SOFC)与固体氧化物电解池(SOEC)结合起来进行制氢反应,固体氧化物燃料电池中注入天然气,为固体氧化物电解池提供电能,在固体氧化物燃料电池中发生不可逆过程产生的热量也是有用的,将提供给固体氧化物电解池;固体氧化物燃料电池产生的电能和热能增加了能源的转化效率。在实际中,固体氧化物燃料电池和固体氧化物电解池之间是分开的,分别是两个独立的反应槽,通过中间介质的热循环途径,将固体氧化物燃料池中产生的热量传输给固体氧化物电解池,钠热管技术对于600~900℃温度区间是有效的;或者将固体氧化物燃料电池与固体氧化物电解池合并为一个槽体,两者之间就像三明治一样,使热和电在两种池体之间的传输更加有利。图3-3为固体氧化物电解池-固体氧化物燃料电池联合制氢示意图。

图3-3 固体氧化物电解池-固体氧化物燃料电池联合制氢示意图[12]

与其他电解水制氢方法相比,固体氧化物电解法制氢所用的固体氧化物电解槽的工作温度较高,存在高温下生成氧气的可能,会与氢气接触,发生爆炸。

通过上述3种方法进行电解水制氢的成本相当高,有数据统计显示,碱性电解槽制氢成本为400~600美元/kW;PEM电解槽制氢成本为2000美元/kW:固体氧化物电解槽制氢成本为1000~1500美元/kW。除了利用传统的电能之外,由可再生能源转化的电能来进行电解水制氢的成本相对较低;光伏电池与电解水技术联用后制氢成本为41.8美元/GJ;风力发电与电解水技术联用后制氢成本为20.2美元/GJ。风力发电与电解水制氢联用技术的产氢成本最低,而且风力发电过程对环境造成的危害很小,如果风力发电允许的条件下,通过这种可再生的新能源作为电解水的能源供应,会大大降低电解水制氢的成本,这将成为电解水制氢发展的新动力。如果一些可再生资源,如太阳能、水能、风能和核能等用于发电技术,使电能成本大大降低,且电解水技术得到完善的情况下,电解水制氢在未来制氢工业中的比例将会得到大幅度提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。