OPC(OLE for Process Control,用于过程控制的OLE)是一个面向开放工控系统的工业标准。管理这个标准的国际组织是OPC基金会,它由一些世界上占领先地位的自动化系统、仪器仪表及过程控制系统公司与微软紧密合作而建立,面向工业信息化融合方面的研究,目标是促使自动化/控制应用、现场系统/设备和商业/办公室应用之间具有更强大的互操作能力。OPC基于微软的OLE(ActiveX)、COM(构件对象模型)和DCOM(分布式构件对象模型)技术,包括一整套接口、属性和方法的标准集,用于过程控制和制造业自动化系统,现已成为工业界系统互联的默认方案。

OPC诞生以前,硬件的驱动器和与其连接的应用程序之间的接口并没有统一的标准。例如,在工厂自动化领域,连接PLC等控制设备和SCADA/HMI软件,需要不同的网络系统构成。根据某调查结果,在控制系统软件开发的所需费用中,各种各样机器的应用程序设计占费用的70%,而开发机器设备间的连接接口则占了30%。此外,在过程自动化领域,当希望把分布式控制系统(DistributedControlSystem,DCS)中所有的过程数据传送到生产管理系统时,必须按照各个供应厂商的各个机种开发特定的接口,必须花费大量时间去开发分别对应不同设备互联互通的设备接口。

OPC的诞生为不同供应厂商的设备和应用程序之间的软件接口提供了标准化,使其间的数据交换更加简单化。作为结果,向用户提供不依靠于特定开发语言和开发环境的可自由组合使用的过程控制软件组件产品。

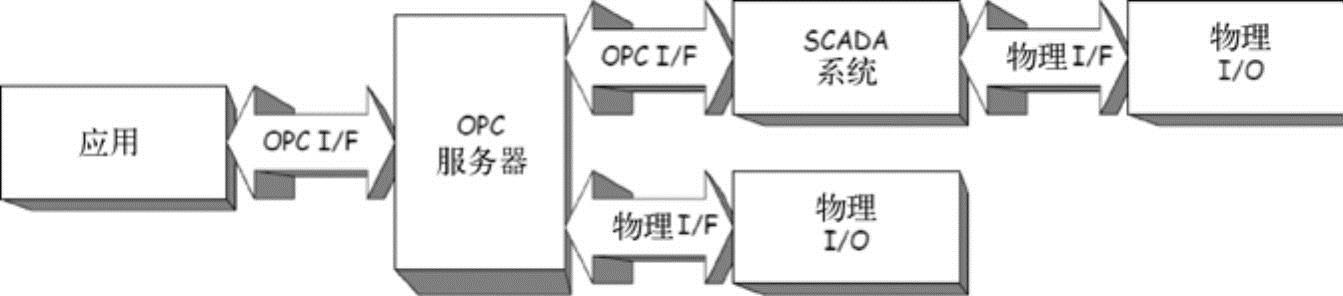

OPC是连接数据源(OPC服务器)和数据使用者(OPC应用程序)之间的软件接口标准。数据源可以是PLC、DCS、条形码读取器等控制设备。随控制系统构成的不同,作为数据源的OPC服务器即可以是和OPC应用程序在同一台计算机上运行的本地OPC服务器,也可以是在另外的计算机上运行的远程OPC服务器。

如图6.9所示,OPC接口是适用于很多系统的具有高厚度柔软性的接口标准。OPC接口既适用于通过网络把最下层的控制设备的原始数据提供给作为数据的使用者(OPC应用程序)的HMI(硬件监控接口)/SCADA、批处理等自动化程序,以至更上层的历史数据库等应用程序,也适用于应用程序和物理设备的直接连接。(www.daowen.com)

图6.9 OPCC/S运行关系示意图

OPC统一架构(OPC Unified Architecture)是OPC基金会最新发布的数据通信统一方法,它克服了OPC之前不够灵活、平台局限等的问题,涵盖了OPC实时数据访问规范(OPCDA)、OPC历史数据访问规范(OPCHDA)、OPC报警事件访问规范(OPCA&E)和OPC安全协议(OPCSecurity)的不同方面,以使得数据采集、信息模型化以及工厂底层与企业层面之间的通信更加安全、可靠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。