前面为展示安全系数,故意将工作状态夸大,现修改为工件承载3000N的力,重新进行计算。根据分析结果,此产品还可以做进一步的改进,在提高可靠性的同时,减轻整体质量。

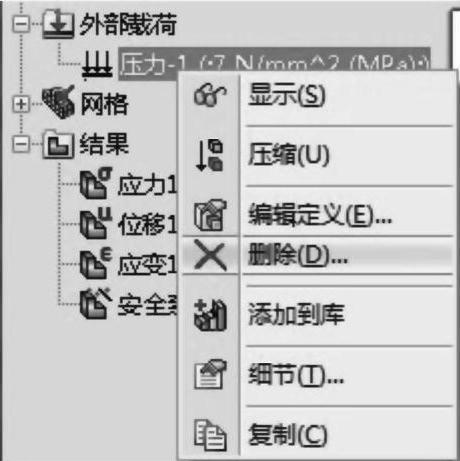

步骤1 删除“压力-1”

右击【 外部载荷】下的【压力-1】,选择【删除】,然后单击【是】,如图12-15所示。

外部载荷】下的【压力-1】,选择【删除】,然后单击【是】,如图12-15所示。

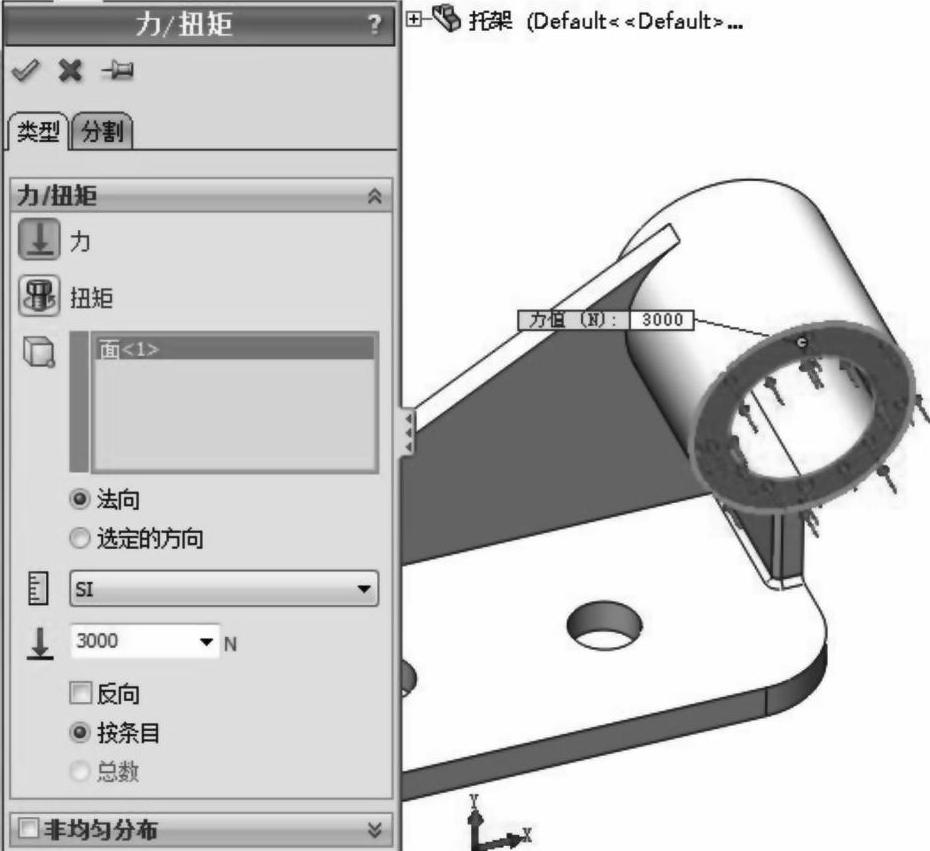

步骤2 设置【力/扭矩】参数

右击【 外部载荷】,选择【力】,选择图12-16所示的圆柱端面,并按图示进行设置,完成后单击按钮

外部载荷】,选择【力】,选择图12-16所示的圆柱端面,并按图示进行设置,完成后单击按钮 。

。

步骤3 设置【应力图解】参数

接下来同本章12.4的步骤7、8、9操作一样。运算完成后,右击【应力】选择【编辑定义】,修改应力单位为MPa,并单击按钮 ,如图12-17所示。

,如图12-17所示。

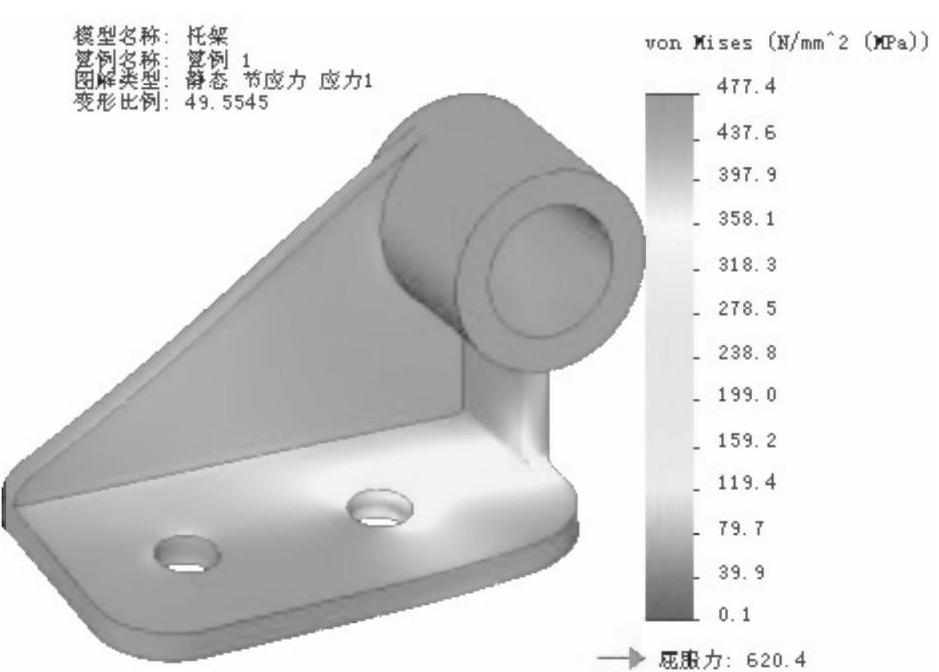

步骤4 查看应力图解

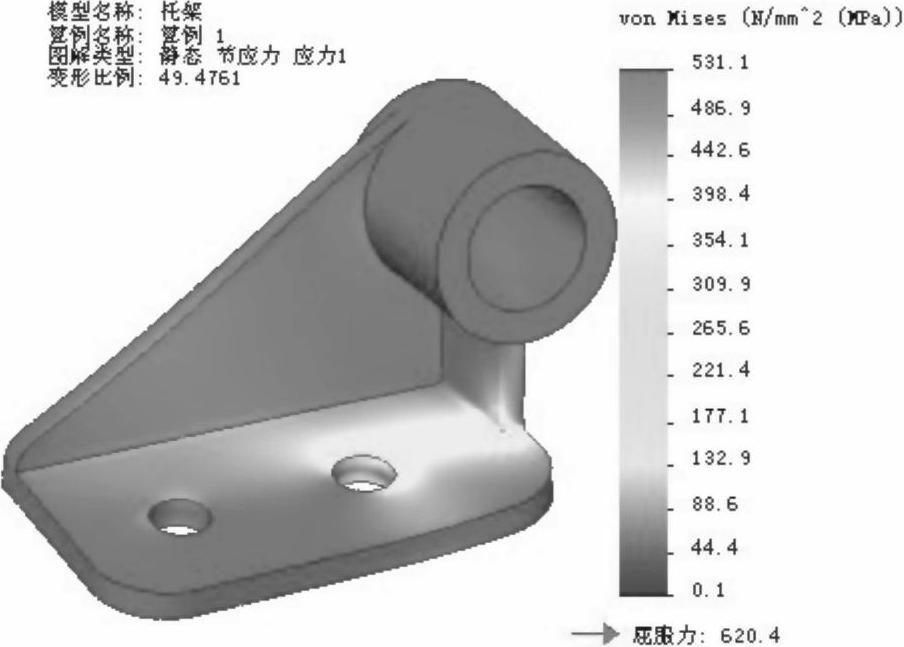

如图12-18所示,应力集中区域最高为477.4MPa,未超过屈服极限,由于应力集中区域有小特征圆角,查看模型圆角半径为2mm,此处要有更小的网格大小,以获得更高的结果精度。

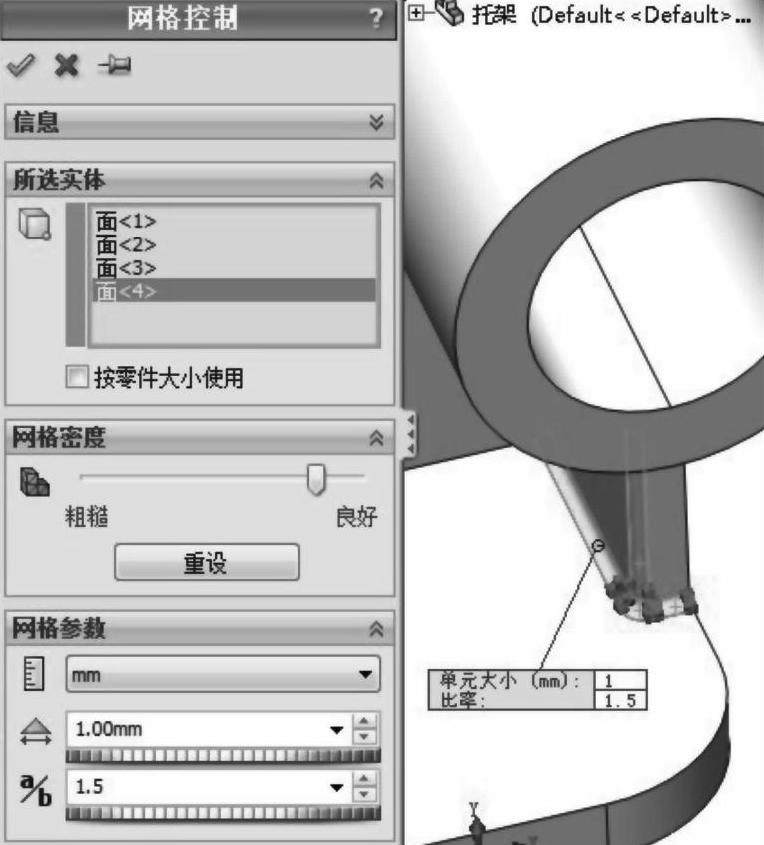

步骤5 重设网格参数

右击 网格,选择【应用网格控制】,选择四个圆角面,设定网格大小为圆角半径一半的尺寸1.00mm,如图12-19所示。确定后直接单击【运行】按钮

网格,选择【应用网格控制】,选择四个圆角面,设定网格大小为圆角半径一半的尺寸1.00mm,如图12-19所示。确定后直接单击【运行】按钮 运行算例。

运行算例。

图12-15 删除“压力-1”

图12-16 设置【力/扭矩】参数

图12-17 设置【应力图解】参数

图12-18 查看应力图解

图12-19 重设网格参数

步骤6 显示应力结果

从图12-20中可以看到应力结果比上一次提高了不少,哪一次更精确呢?原理上网格越小,精度越高,但计算时间会越长。如果提高一次网格数量,相应的应力值变化在5%范围内,一般就可以接受了,不必再次提高网格数量。

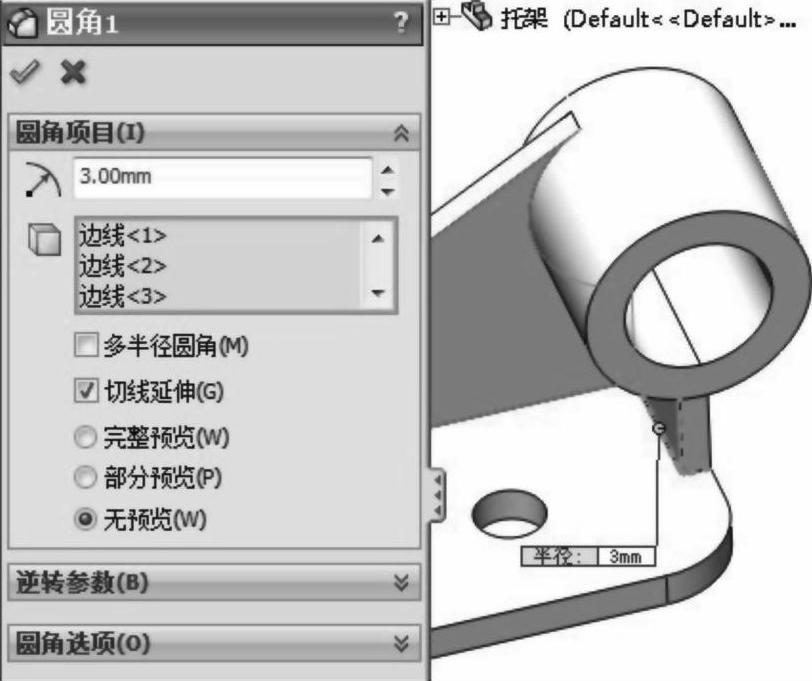

步骤7 改变模型

从图12-20中可以看到应力集中区域很小,应力大小也未超过屈服极限,但会对零件寿命有较大影响。本例的目标是控制应力大小不超过350MPa。如何修改呢?可以先将圆角增大到3mm,然后重新运算查看结果。切换到【模型】标签,编辑特征树中“圆角1”,将圆角值改为3.00mm,如图12-21所示。确定后,按组合键<Ctrl+Q>更新。

图12-20 预览应力结果

图12-21 修改圆角参数

步骤8 预览应力结果

由于模型发生变化,网格要重新划分。运算结束后,查看结果,如图12-22所示。可以看到局部应力已经降了100多MPa,看来圆角对应力集中影响较大。

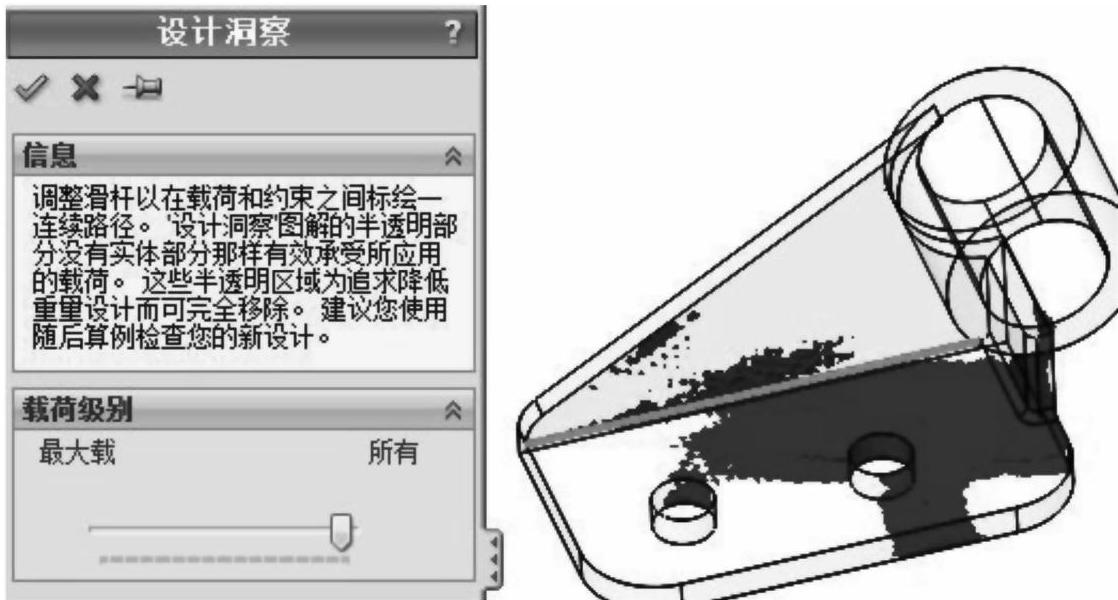

步骤9 查看设计洞察图解(www.daowen.com)

右击【 结果】,选择【定义设计洞察图解】,向右拖拽“等值”滑条,可以看到受力区域(蓝色)的变化,这个图解(见图12-23)给予简化结构的设计方向,承载区域小(透明)的地方就可以简化掉。

结果】,选择【定义设计洞察图解】,向右拖拽“等值”滑条,可以看到受力区域(蓝色)的变化,这个图解(见图12-23)给予简化结构的设计方向,承载区域小(透明)的地方就可以简化掉。

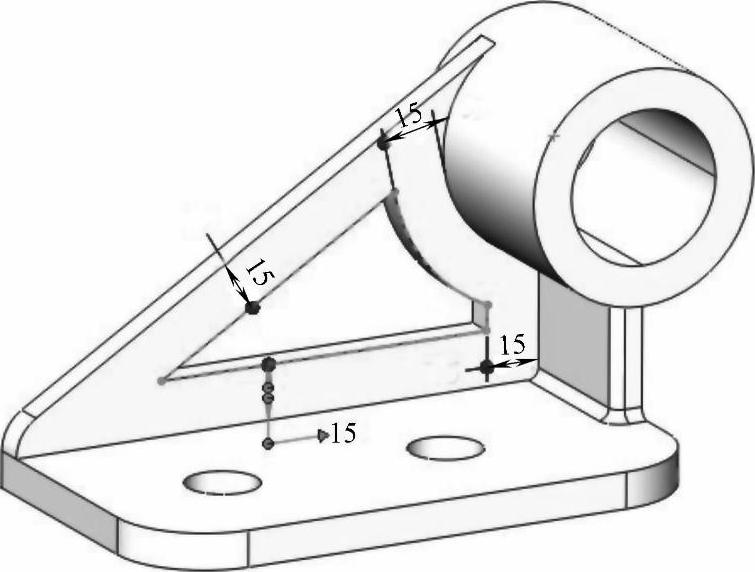

步骤10 创建拉伸切除特征

切换到【模型】标签,如图12-24所示,创建“拉伸切除”特征。

图12-22 预览应力结果

图12-23 设计洞察图解

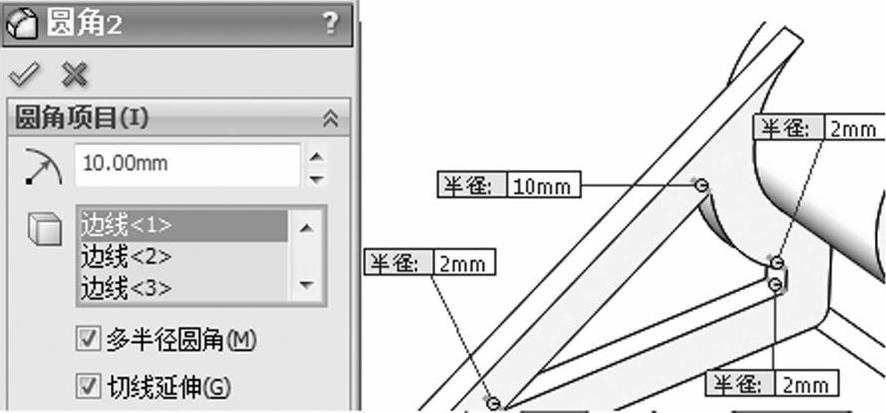

步骤11 创建圆角

为避免尖角应力集中和考虑加工工艺,添加图12-25所示圆角,注意勾选【多半径圆角】,给不同的边线添加不同的半径过渡。

注意

模型更改后要重新生成网格。

图12-24 创建“拉伸切除”特征

图12-25 创建圆角

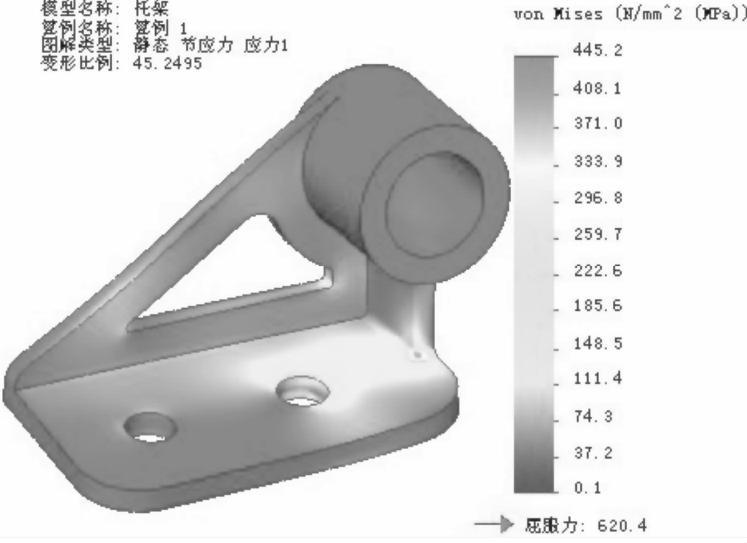

步骤12 重新运算运动算例

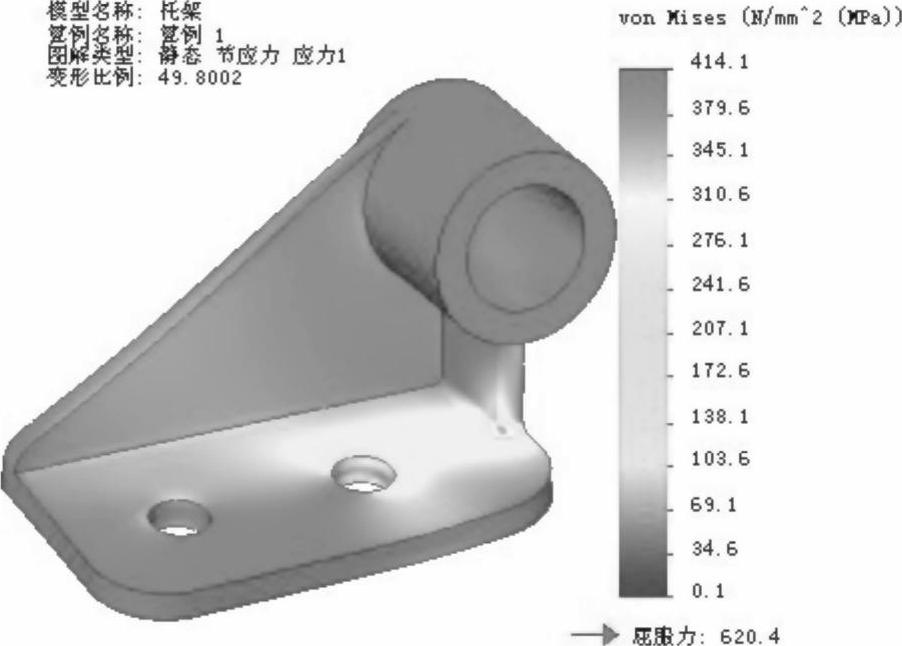

重新运算后查看结果,如图12-26所示,可以看到应力最大值有所提升。

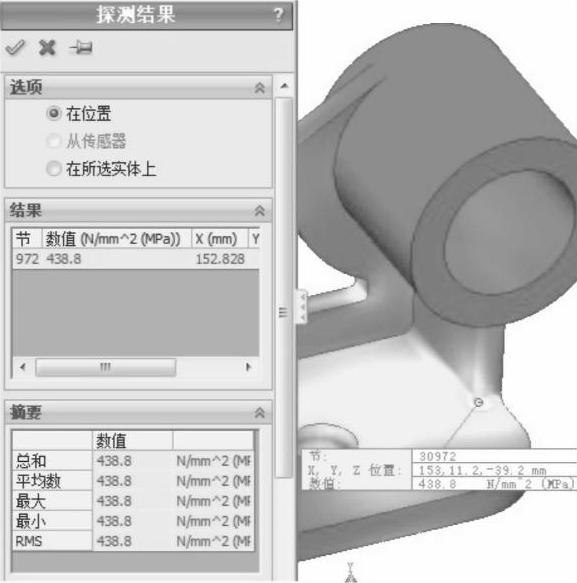

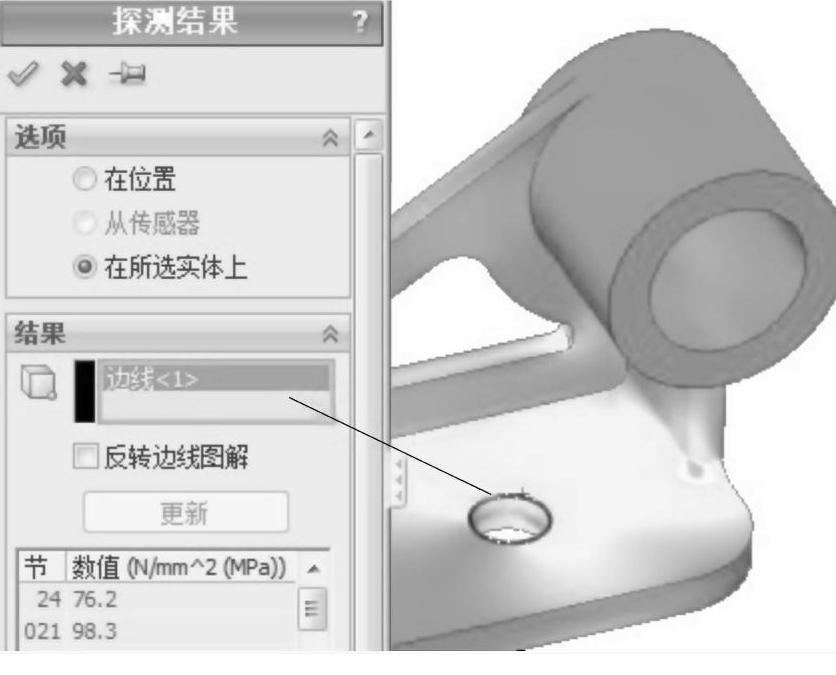

步骤13 查看探测结果

右击【应力】,选择【探测】,在属性框中选择【在位置】,单击应力集中区域的某点,可以看到此处的应力具体值,如图12-27所示。

图12-26 重新运算运动算例

图12-27 探测结果

步骤14 显示所选边线的探测结果

在【探测结果】对话框中选择【在所选实体上】,然后选择右边孔的上边线,单击更新,结果中会列出边线上所有节点的应力值,如图12-28所示。

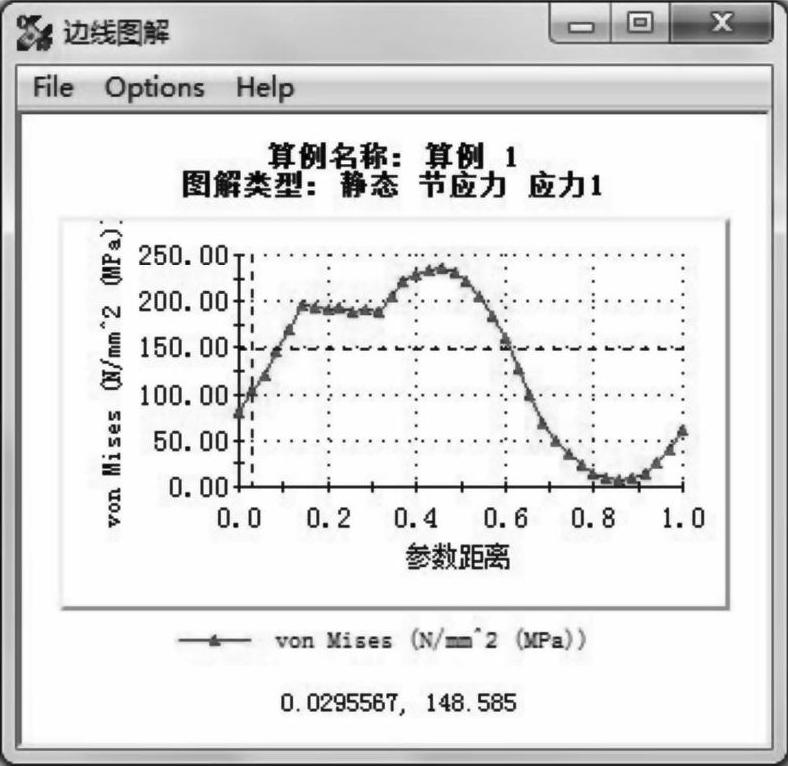

步骤15 显示图解

在属性栏的【报告选项】中,单击按钮 可以将探测结果保存为“传感器”以供优化设计时使用。单击【保存】按钮

可以将探测结果保存为“传感器”以供优化设计时使用。单击【保存】按钮 可将结果保存为CSV文件,可用Excel打开。单击【图解】按钮

可将结果保存为CSV文件,可用Excel打开。单击【图解】按钮 ,可显示结果的分布情况,如图12-29所示。

,可显示结果的分布情况,如图12-29所示。

图12-28 显示所选边线的探测结果

图12-29 显示图解

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。