任何矿产原料及燃料等都不是纯净的,冶炼生产所用的原料和燃料中会不可避免地伴有一部分含硫物质,在冶炼各工序过程中,这部分含硫物质必然氧化生成SO2进入烟气。高浓度(>3.5%)的SO2能达到制取硫酸浓度要求,被用来制取硫酸,而低浓度(<3.5%)的SO2,达不到接触法制酸的浓度要求,且这部分烟气也达不到排放的要求。目前,大规模的冶炼企业一般采用比较先进的冶炼工艺,冶炼烟气都能达到制酸浓度要求,但在新的排放标准下,经接触法制酸后依然还需要进行尾气处理才能达标排放,而规模相对较小、冶炼工艺相对落后的冶炼企业,冶炼烟气达不到制酸要求,一般采用传统的石灰石/石膏法脱硫处理,该方法会产生大量的含多种重金属的脱硫渣,但这些脱硫渣属性不明确,使得企业在处理处置这部分含重金属脱硫渣时存在一定的风险隐患,也给相关单位的管理造成一定的困难。

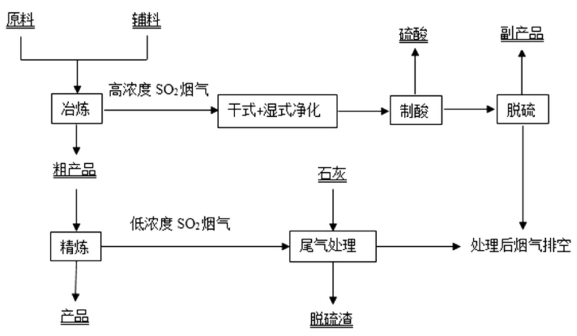

对于铅锌锡冶炼工艺,锌冶炼工艺可分为火法和湿法两种工艺,湿法冶炼工艺包括焙烧脱硫+湿法浸出工艺和全湿法(以焙砂和氧化矿为主)浸出工艺,后者生产工艺过程无SO2产生;铅、锡冶炼工艺主要为火法冶炼工艺。因此,铅锌锡冶炼工艺SO2产生环节主要在原料焙烧脱硫、物料的粗炼和精炼脱硫过程中。硫来源于原料和还原剂燃料,SO2烟气浓度与冶炼过程中原料及燃料中的含硫量相关,SO2烟气分为高浓度、中低浓度,均含有烟尘、重金属、砷、氟等有毒有害元素,烟气中烟尘、重金属、砷、氟等有毒有害元素含量与冶炼采用的原材料(特别是铅锌锡原料重金属、砷、氟和其他杂质含量)、冶炼工艺与设备以及脱硫过程采用的环保设施密切相关,具体见图2-1。

图2-1 铅锌锡冶炼SO2烟气产生的主要环节示意图(www.daowen.com)

而对于锡冶炼过程来言,SO2烟气主要产生于炼前处理和还原熔炼两个环节。

由图2-1可以看出,在冶炼过程中不同的环节产生的SO2烟气浓度不同,对相应的烟气处理方式也不同。粗炼过程中产生的高浓度的SO2烟气一般都经过预处理后进行制酸而去除绝大部分的SO2,在以前一般可直接达标排放,目前由于国家对冶炼行业新的SO2排放要求,制酸后的尾气需经过深度脱硫处理后才能达标排放。而精炼过程产生的SO2烟气一般浓度比较低,不适合直接制酸,目前对于大部分铅锌锡冶炼企业,会与制酸后的尾气合并采用氨法脱硫,进行资源综合利用,不产生脱硫石膏。少部分中小型铅锌锡冶炼企业,会与制酸后的尾气合并采用石灰-石膏法脱硫,然后排放,产生脱硫石膏。部分小型铅锌锡冶炼企业,特别是以各种冶炼废渣废料等危险废物为原料的固废处理冶炼企业,一般规模较小,无制酸流程,采用石灰-石膏法脱硫处理,同时存在除尘-脱硫工艺流程简单、设备简单等问题,经石灰脱硫处理而产生的脱硫渣通常含较高的重金属和砷等污染物,产生的脱硫渣是本次实验的重点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。