流程三(见图10-46)假定具有可直接应用于有限元模型的载荷谱和完成单位载荷工况定义的有限元模型。进行目标零件的单位载荷工况有限元分析,然后在此基础上使用载荷谱进行目标零件的耐久性分析。分析结果及后处理在HyperView中完成。

图10-46 耐久性分析流程三

接下来将介绍耐久性分析流程三中循环工况、多体动力学模型、虚拟测试台、有限元模型以及不同模型间数据关联的建立方法。

1.创建负载循环(Generate Duty Cycle)

耐久性分析需要定义零件工作的负载循环。这里,可以使用载荷、位移、速度或加速度数据创建负载循环。整个创建过程可在Specify Duty Cycle面板完成,与流程一相同。

2.创建单位载荷响应(Generate Unit Load Response)

该部分将定义在创建负载循环模块的输入数据(载荷或位移)映射到目标零件的有限元模型上。该部分设置方法如下:

(1)有限元模型设置(Setup FE Model)。

在Setup FE Model面板中选择目标零件的有限元模型,单击Load Model按钮载入。

上述载入的有限元模型应包含预定义的单位载荷工况,模型中每个载荷集中均包括独立的单位载荷。单击Apply按钮进入Unit Load Creation面板。

(2)创建单位载荷(Unit Load Creation)。

Unit Load Creation面板用于有限元模型及载荷工况的选择。上一部分载入的有限元模型可能包含额外的载荷或用户希望只计算其中一部分的单位载荷,这种情况下,就可以使用该面板快速选择。

1)单击FE MODEL列的下拉按钮,选择待分析的有限元模型。

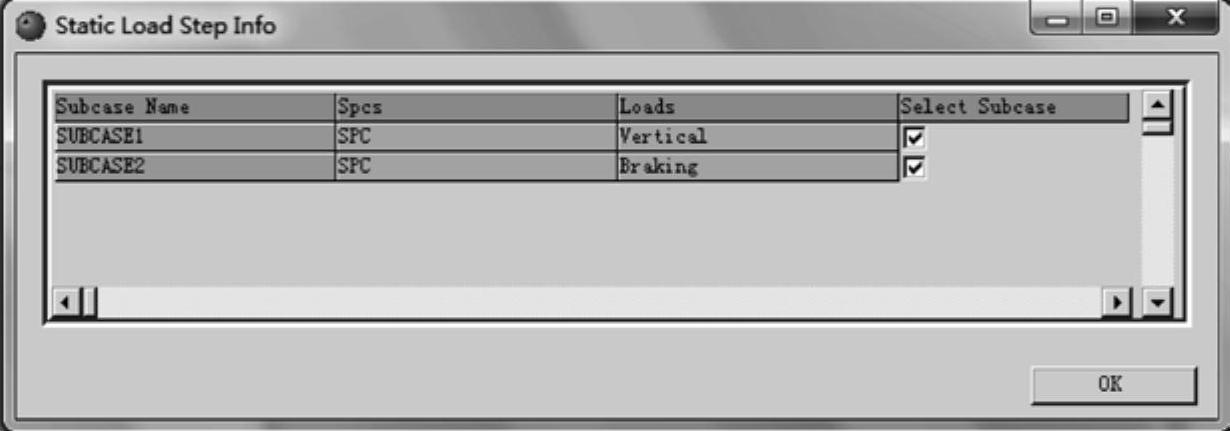

2)单击Select Fatigue Subcases按钮,将弹出载荷选择窗口,如图10-47所示。

3)在弹出的载荷选择窗口中选择待分析的、已在模型中预定义的单位载荷工况。工况名称不能修改。

(3)有限元测试模型设置(Test FE Setup)。(https://www.daowen.com)

输入设置完毕后即可进入Test FE Setup面板递交求解器求解。单击“文件浏览”按钮 指定求解文件的名称及保存路径。Export Deck按钮用于输出求解文件,Run Analysis按钮将激活求解器进行求解。

指定求解文件的名称及保存路径。Export Deck按钮用于输出求解文件,Run Analysis按钮将激活求解器进行求解。

图10-47 载荷选择窗口

3.目标零件寿命评估(Estimate Life of Components)

目标零件寿命评估模块包括单位载荷工况分析结果查看、结果单元集创建、材料集创建、载荷集创建、求解参数设置与耐久性分析设置等部分。除载荷集创建与流程一不同外,本模型其他部分的设置方法均与流程一相同。

载荷集创建方法如下:

(1)Create Load Subset面板(见图10-48)用于关联单位载荷工况分析与负载循环数据通道。面板上显示的负载循环与有限元分析数据文件分别来自于Specify Duty Cycle模块和Test FE Setup模块。如果这两栏数据不存在,则需要回到相应的面板重新创建。

图10-48 Create Load Subset面板

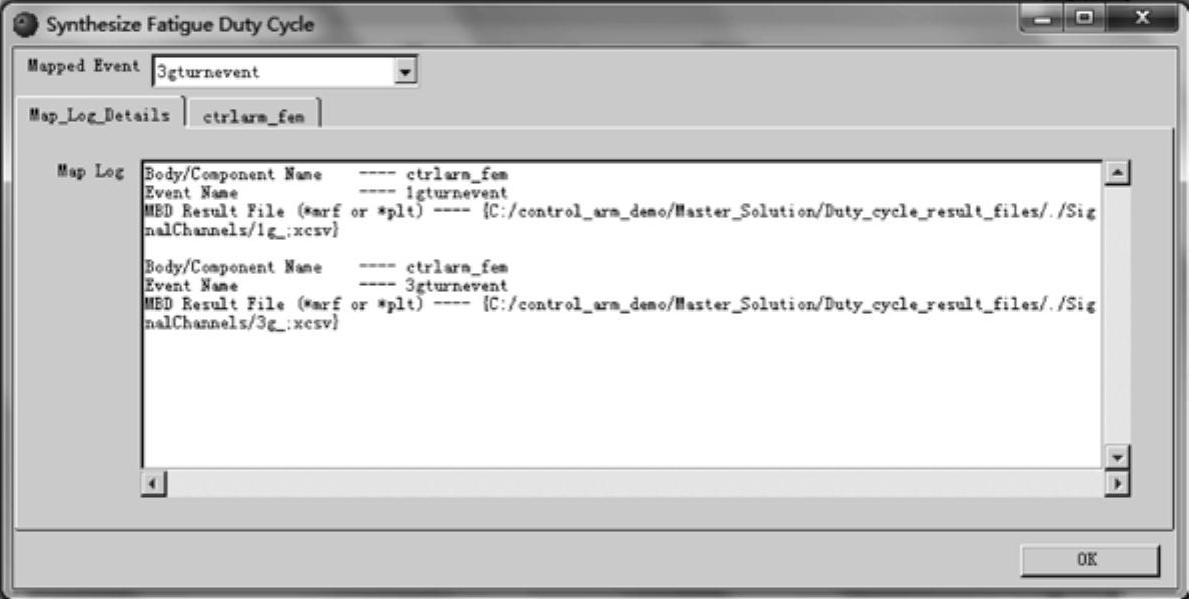

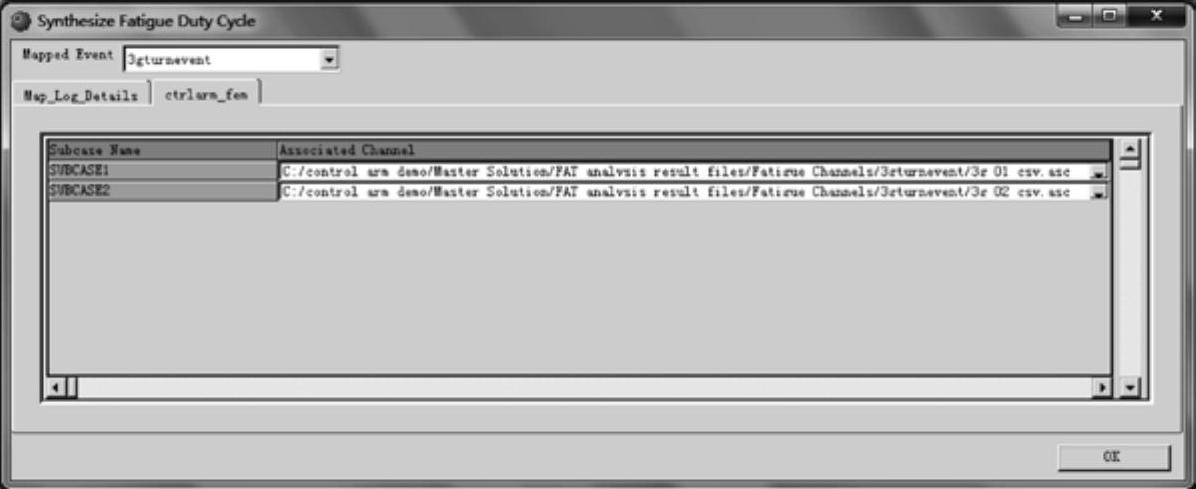

(2)单击Synthesize按钮进行数据关联,此时将弹出Synthesize Fatigue Duty Cycle窗口。Map_Log_Details标签显示了选择的有限元模型、负载循环名称及其数据通道的关联日志(见图10-49),以有限元模型名称命名的标签显示了各通道的关联状态(见图10-50)。

图10-49 Map_Log_Details标签

图10-50 数据关联状态

4.查看损伤结果(Visualize Damage)

查看损伤结果模块包括载入模型与分析结果、创建HyperView窗口显示零件损伤或寿命结果、提供描述损伤贡献量的饼状图和在PowerPoint中创建耐久性分析总结报告等内容,各部分设置方法与流程一相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。