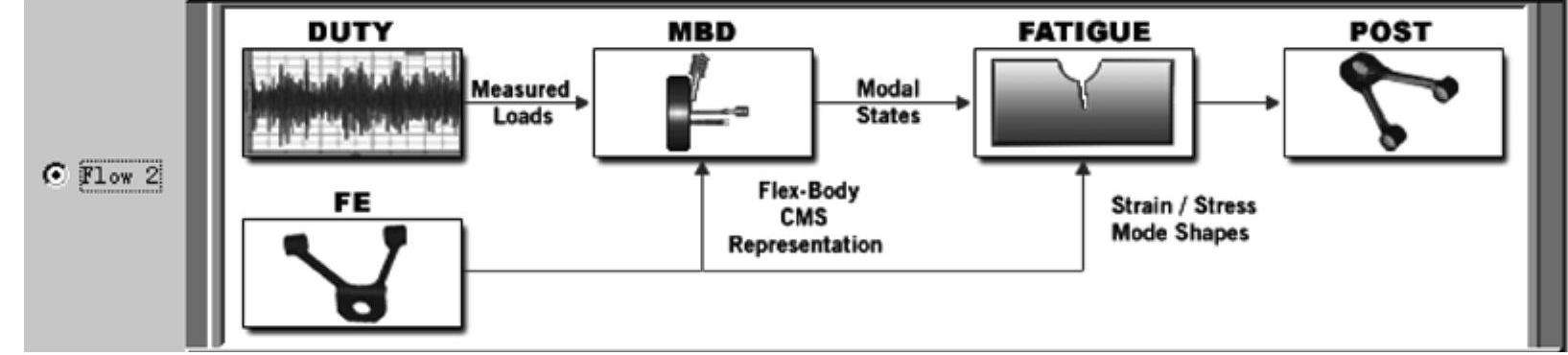

流程二(见图10-45)假定已获取可用于激励多体动力学模型的测试载荷,目标零件以柔性体的形式定义在多体模型中,通过一次或多次多体系统分析获得目标零件模态状态,然后将模态信息加载到目标零件的有限元模型上,并对此模型进行疲劳分析,分析结果与后处理在HyperView中完成。

图10-45 耐久性分析流程二

接下来将介绍耐久性分析流程二中循环工况、多体动力学模型、虚拟测试台、有限元模型以及不同模型间数据关联的建立方法。

1.创建负载循环(Generate Duty Cycle)

耐久性分析需要定义零件工作的负载循环。这里,可以使用载荷、位移、速度或加速度数据创建负载循环。整个创建过程可在Specify Duty Cycle面板完成,与流程一相同。

2.创建目标零件载荷(Generate Component Loads)(www.daowen.com)

该部分将打开一个包含目标零件的多体动力学模型,选择是否使用虚拟试验台模型。该模型用于模拟实验室或其他试验环境,然后将循环工况通道(载荷、位移、速度或加速度)加载到模型或虚拟试验台上。提交求解任务时可以选择本地计算机或通过PBS提交到计算集群。指定目标零件可以将需要的载荷输出请求自动提交给求解器。另外,多体求解器求解参数的设置也在本部分完成。

本部分包括多体模型、测试台模型、激励通道、结果输出、多体动力学分析求解参数以及多体动力学测试模型等内容的设置,设置方法与流程一相同。

3.目标零件寿命评估(Estimate Life of Components)

目标零件寿命评估模块包括单位载荷工况分析结果查看、结果单元集创建、材料集创建、载荷集创建、求解参数设置与耐久性分析设置等部分,设置方法与流程一相同。

4.查看损伤结果(Visualize Damage)

查看损伤结果模块包括载入模型与分析结果、创建HyperView窗口显示零件损伤或寿命结果、提供描述损伤贡献量饼状图和在PowerPoint中创建耐久性分析总结报告等内容,各部分设置方法与流程一相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。