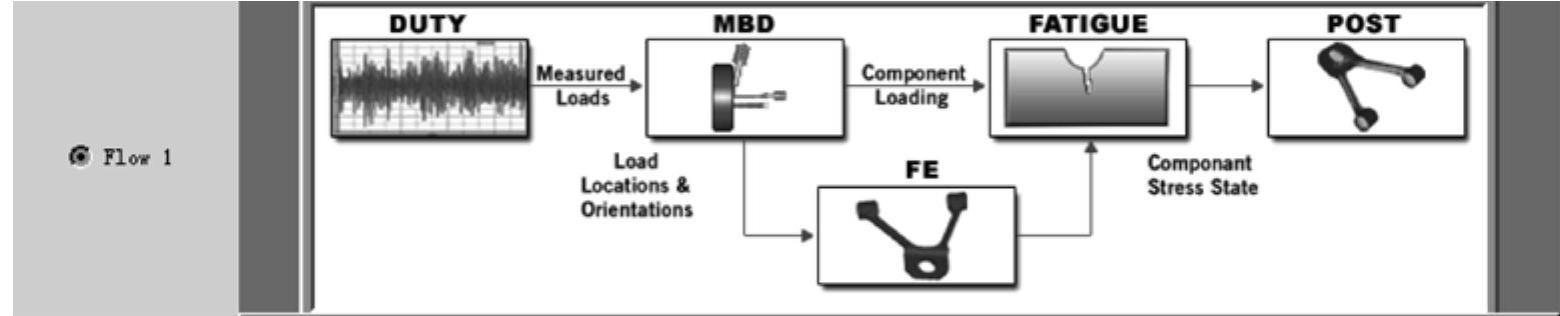

流程一(见图10-13)假定已获取可用于多体动力学模型的测试载荷,将测试载荷加载到多体动力学模型,求解并提取目标零件在机构运动过程中承受的载荷;然后在HyperMesh中载入目标零件的有限元模型,根据其在多体动力学模型中的安装方式约束,进行单位载荷工况有限元分析获得相应的应力状态;最后联合目标零件在多体动力学分析中承受的载荷以及在单位载荷工况下的应力信息进行耐久性分析,分析结果在HyperView中查看。

图10-13 耐久性分析流程一

接下来将介绍耐久性分析流程一中循环工况、多体动力学模型、虚拟测试台、有限元模型以及不同模型间数据关联的定义方法。

1.创建负载循环(Generate Duty Cycle)

耐久性分析需要定义零件工作的负载循环。这里,可以使用载荷、位移、速度或加速度数据创建负载循环。整个创建过程可在Specify Duty Cycle面板完成,下面介绍该面板的使用。

(1)新建一个负载循环(Specify Duty Cycle)。

1)在Specify Duty Cycle面板中单击“文件浏览”按钮 ,指定负载循环文件名称及存储路径,如图10-14所示。

,指定负载循环文件名称及存储路径,如图10-14所示。

图10-14 Specify Duty Cycle面板

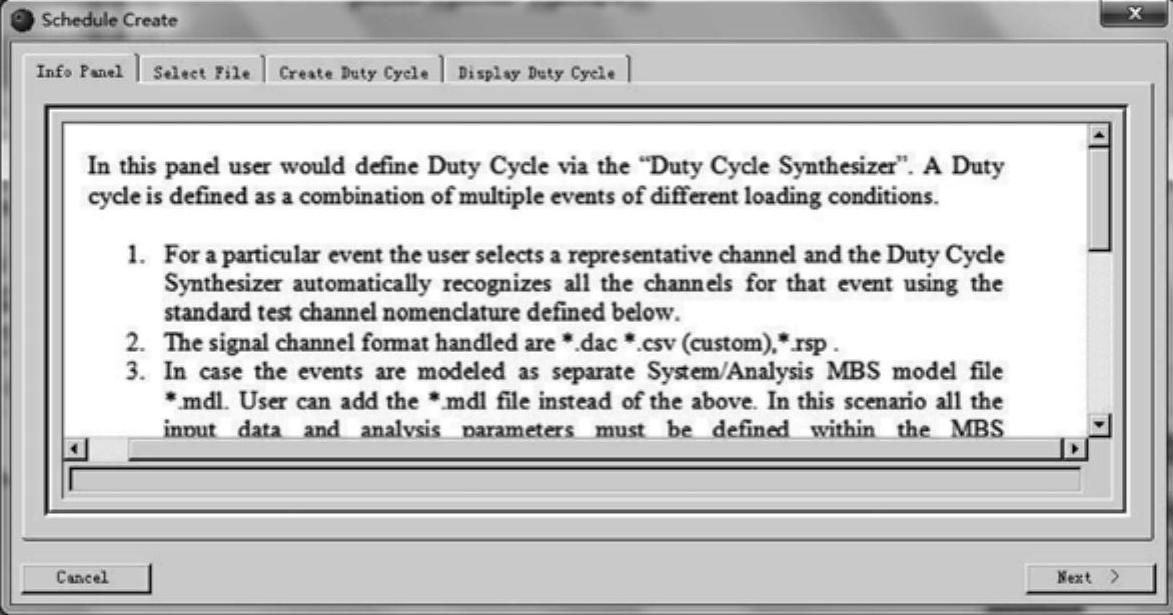

2)单击Launch按钮,打开Schedule Create对话框,如图10-15所示。

图10-15 Schedule Create对话框

Info Panel标签是对该对话框功能的简要描述,它提示用户测试通道需根据数据类型进行分类。

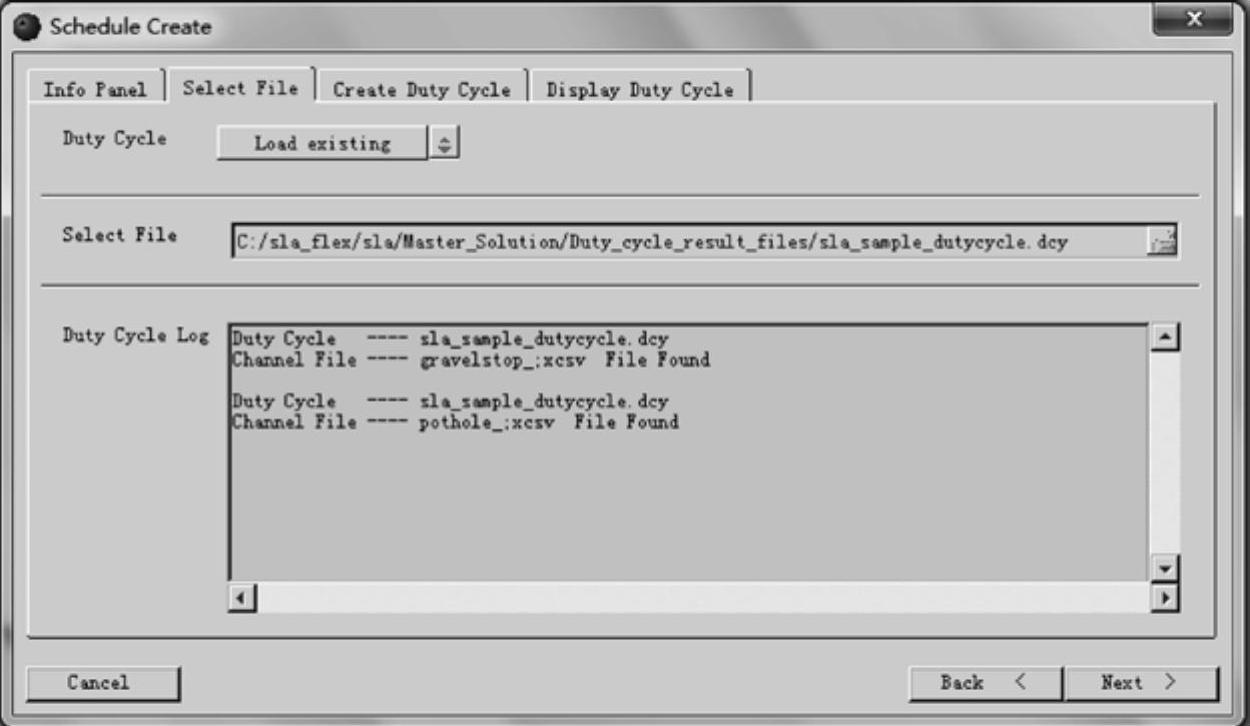

3)单击Next按钮进入Select File标签。

Select File标签显示了负载循环文件的名称及存储路径,该信息在Specify Duty Cycle面板中指定,此处无法修改。如果指定了已有循环工况文件,该文件的名称、存储路径以及相关信息将显示在Duty Cycle Log区域,如图10-16所示。

图10-16 Schedule Create对话框的Select File标签

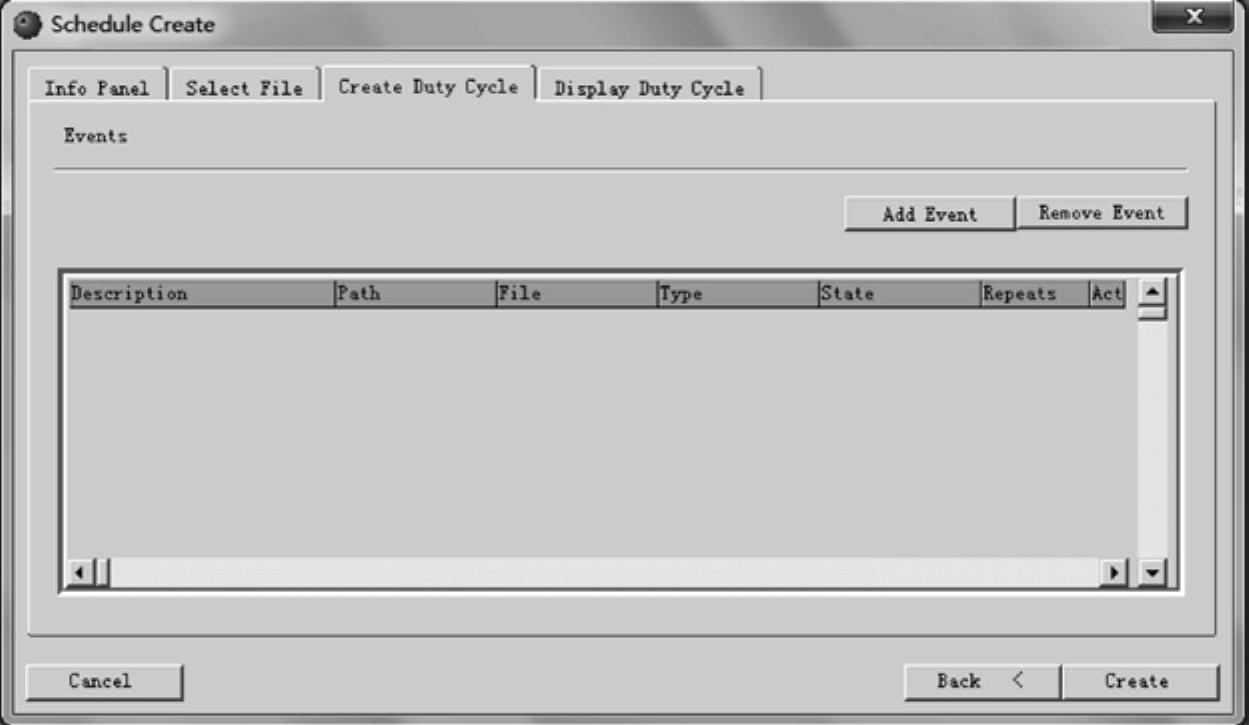

4)单击Next按钮,进入Create Duty Cycle标签,如图10-17所示。在该标签下单击Add Event按钮加载数据文件。对于CSV和DAC文件,选择序列中第一个文件。每个事件只能加载一个数据文件。对于RSP和MDL文件,加载所有文件。上述过程定义了每个事件的数据位置和重复次数。单个通道的数据稍后指定。

图10-17 Schedule Create对话框的Create Duty Cycle标签

● 每个负载循环中数据文件必须保持一致。分析过程中负载循环使用的通道必须保持一致。

● 定义可读性较强的负载循环名称。

● RSP扩展名常为MTS输出RPC III文件时使用。

● DAC扩展名常为多种软件输出数据采集文件时使用。

(2)查看负载循环。

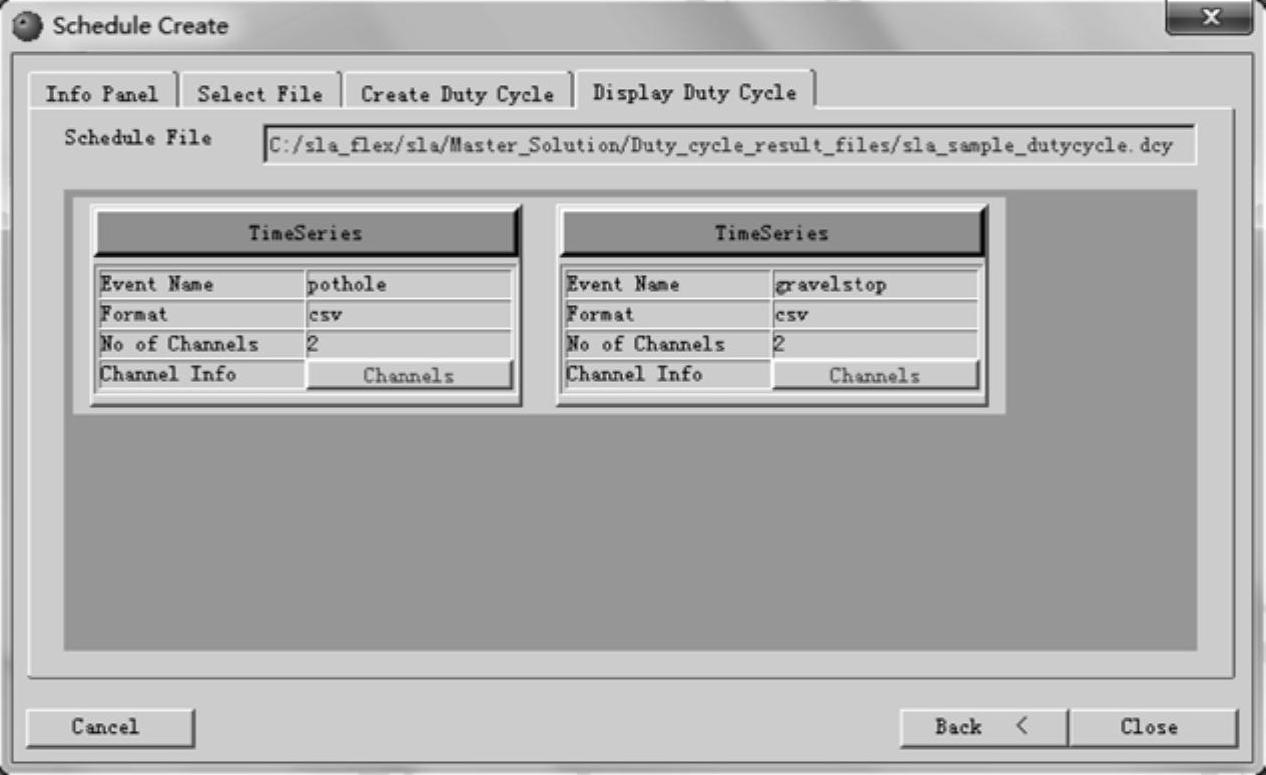

1)单击Next按钮进入Display Duty Cycle标签,如图10-18所示。这里将以图表的形式显示创建好的循环工况。

图10-18 查看负载循环

2)单击Channels按钮查看每个文件关联的时间序列。

3)单击Close按钮关闭Schedule Create对话框。

2.创建目标零件载荷(Generate Component Loads)

该部分将打开一个包含目标零件的多体动力学模型,选择是否使用虚拟试验台模型。该模型用于模拟实验室或其他试验环境,然后将循环工况通道数据(载荷、位移、速度或加速度)加载到模型或虚拟试验台上。提交求解任务时可以选择本地计算机或通过PBS提交到计算集群。指定目标零件可以将需要的载荷输出请求自动提交给求解器。另外,多体求解器求解参数也可在本部分设置。

接下来将具体描述各面板的使用方法。

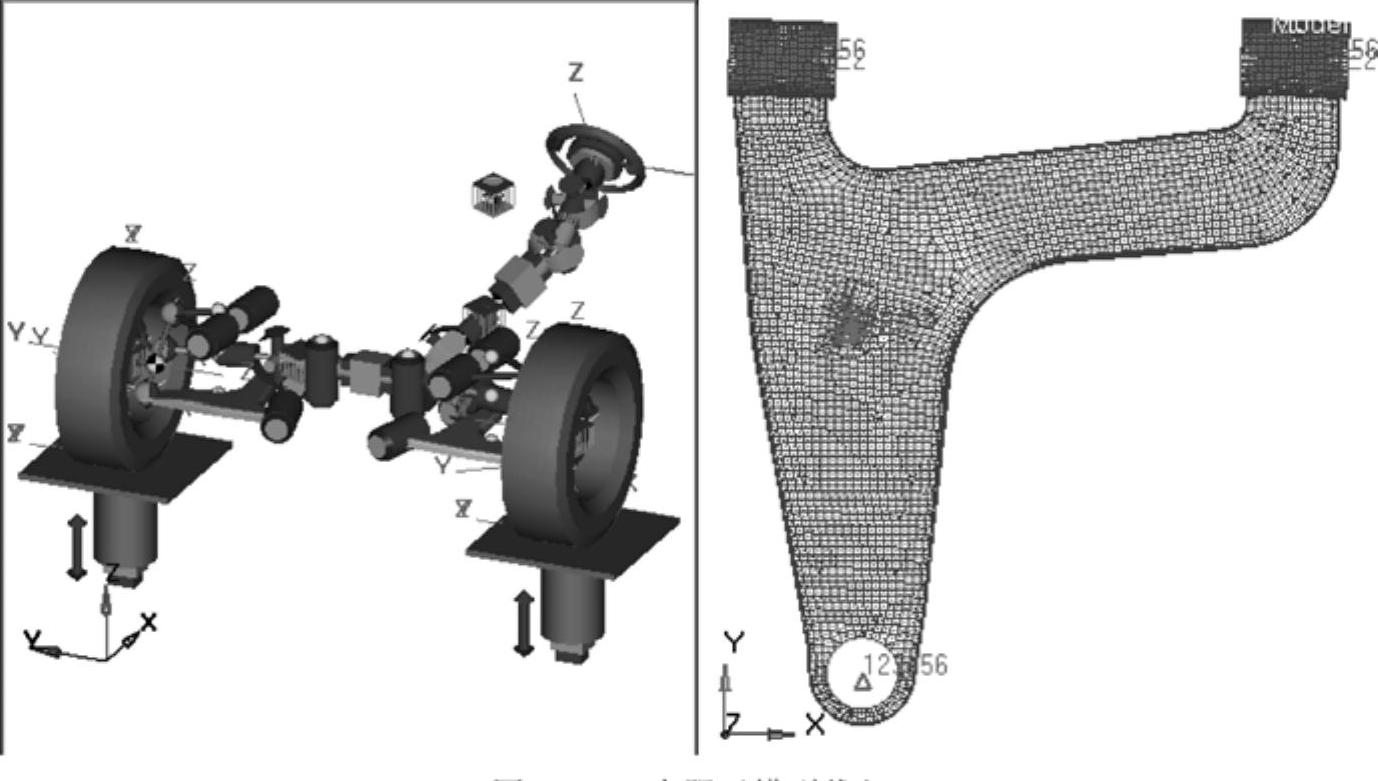

(1)多体模型设置面板(Setup System Model)。

应用该面板可输入和编辑多体动力学模型(支持ADAMS ADM模型、MotionView MDL模型等)。

1)单击“文件浏览”按钮 选择多体动力学模型文件。

选择多体动力学模型文件。

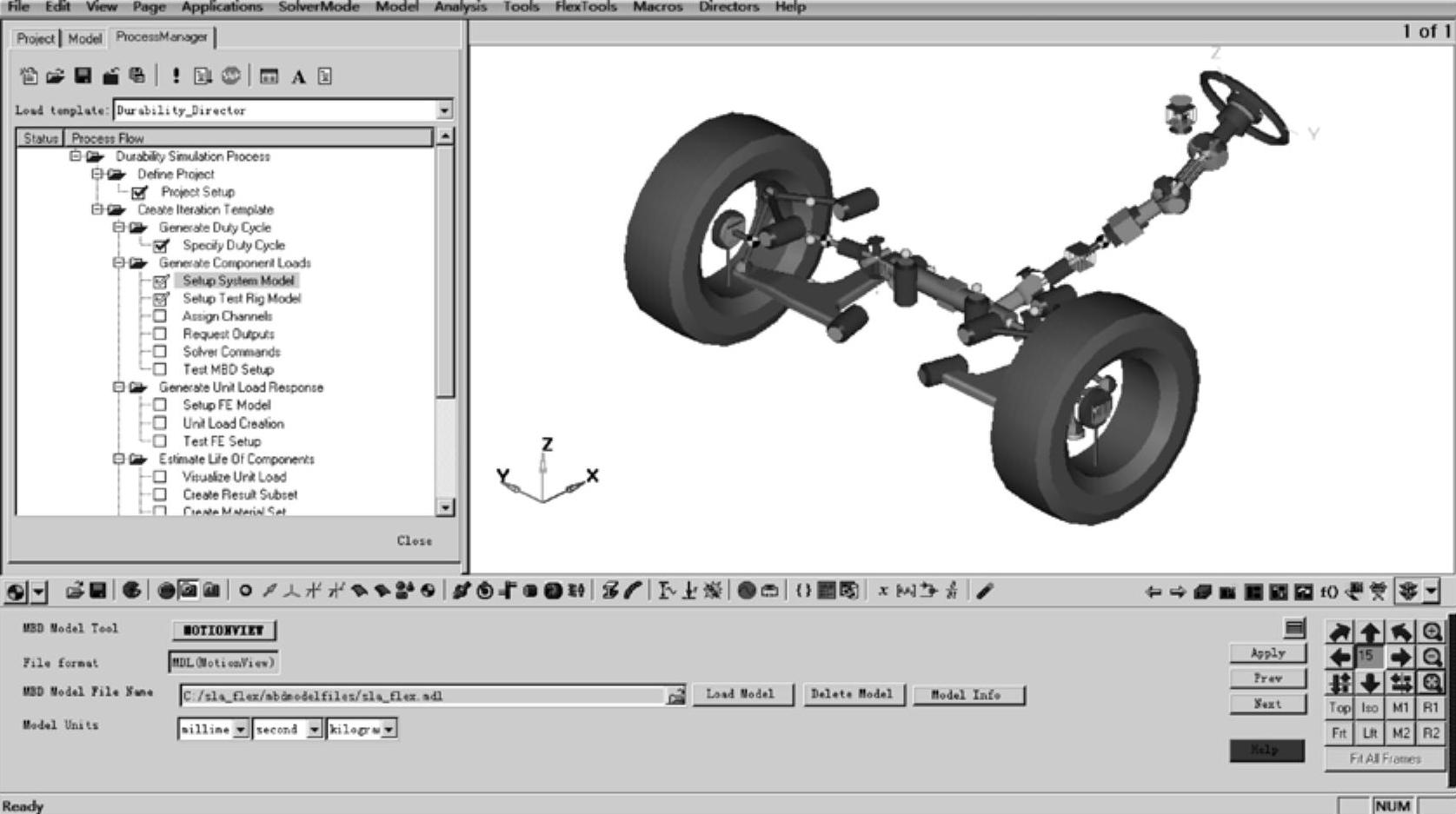

2)单击Load Model按钮将其载入到当前MotionView会话,如图10-19所示。在MotionView中可修改模型或查询模型信息。Model Info按钮用于查看模型定义在Meta File部分的数据。

3)单击Apply按钮,进入Setup Test Rig Model面板。

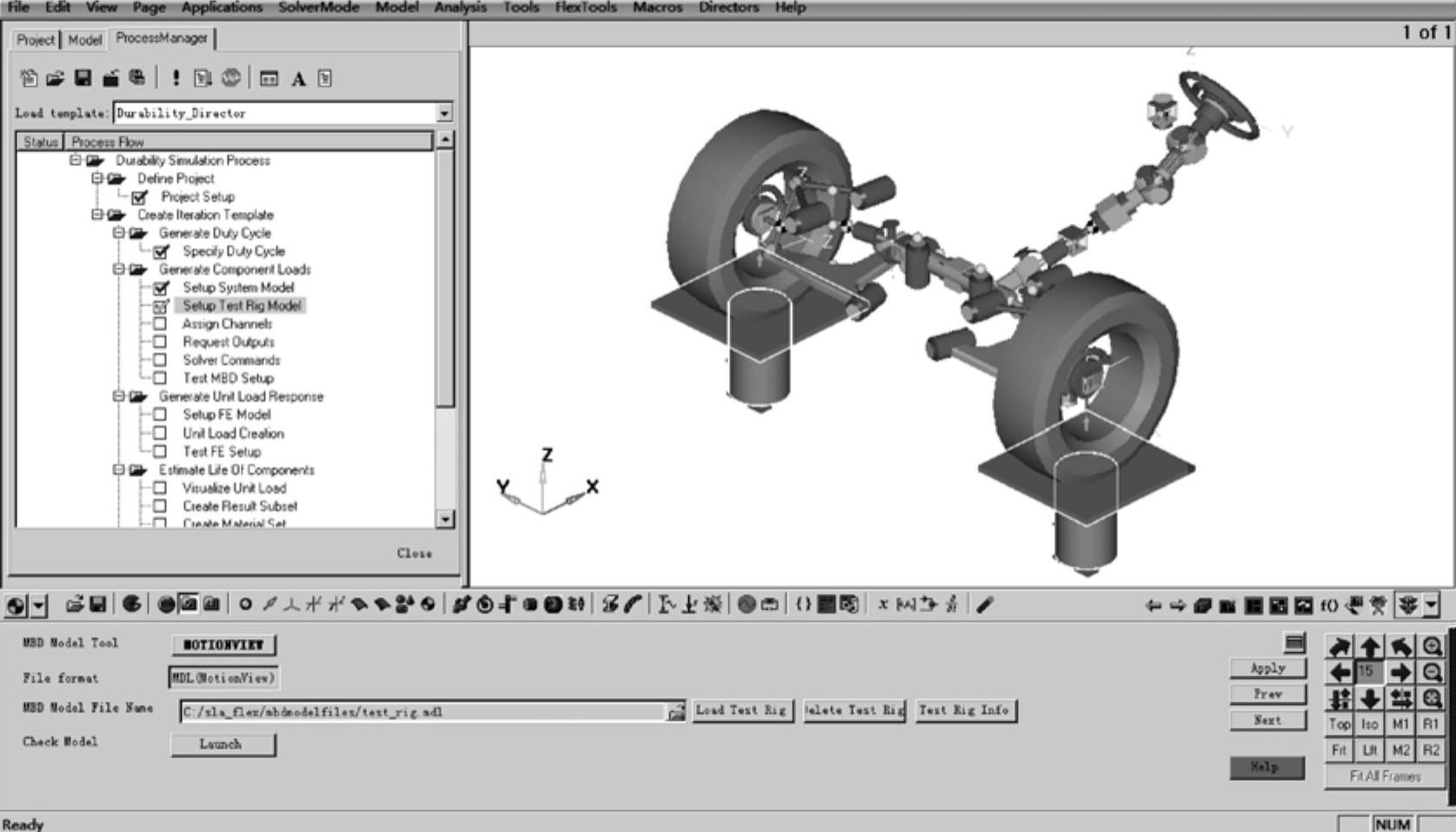

(2)定义测试台模型(Setup Test Rig Model)。

Test Rig面板用于加载测试台模型,如图10-20所示。该类模型是独立于产品的多体模型,主要用来模拟进行产品检测的实验室或测试场环境。Test Rig面板支持包括用户自定义测试台模型在内的多种模型。测试台模型包括四轴测试台架、五轴测试台以及用于车辆测试的三向力和三向转矩的加载系统。

图10-19 载入多体模型

图10-20 载入测试台模型

测试台模型通过模型中的专门语句实现加载通道的快速识别。

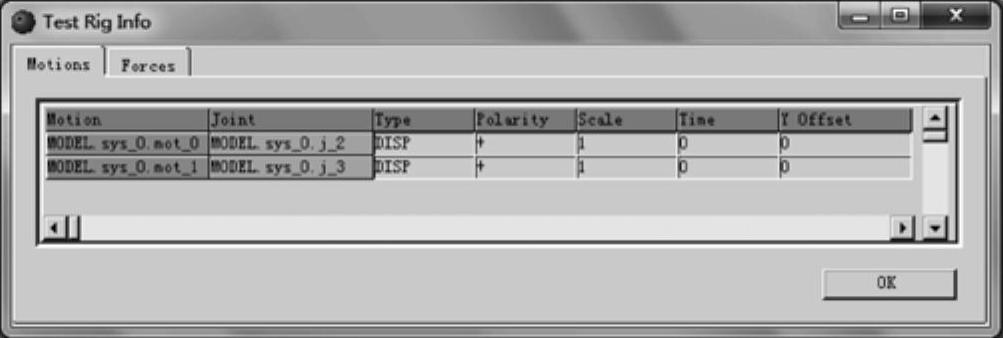

单击Test Rig Info按钮将弹出测试台激励信息,如激励类型、方向、缩放、持续时间、偏置等,如图10-21所示。这里支持载荷(力、转矩)和运动(位移、速度、加速度)两种类型的激励。

图10-21 测试台信息

单击Apply按钮进入Assign Channels面板。

注:测试台模型载入后需要使用Tool/Check Model工具检验测试台模型与产品多体模型是否正确连接。如未正确连接,可通过MotionView界面手动编辑。多体系统模型库已预定义底盘/车身测试台。此外,用户可以自定义测试台模型。

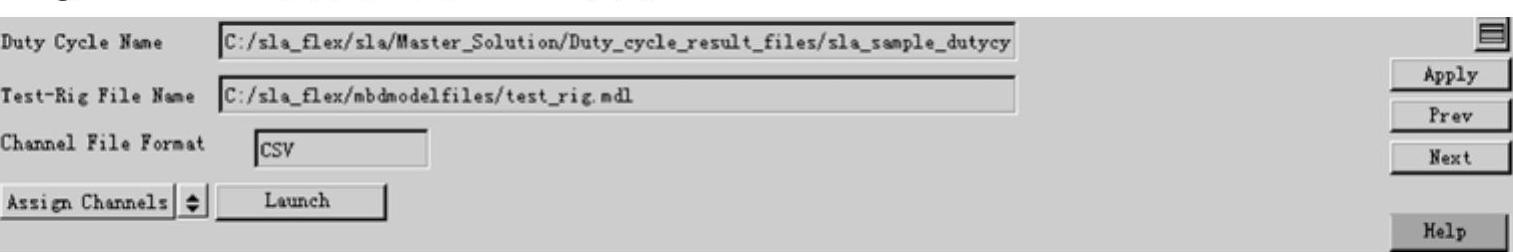

(3)指定激励通道(Assign Channels)。

应用Assign Channels面板可为多体模型加载激励。激活Assign Channels可指定数据文件(DAC、RSP或CSV)作为激励,而Assign Analysis可使用MotionView分析工况作为激励。Assign Channels面板如图10-22所示。

图10-22 Assign Channels面板

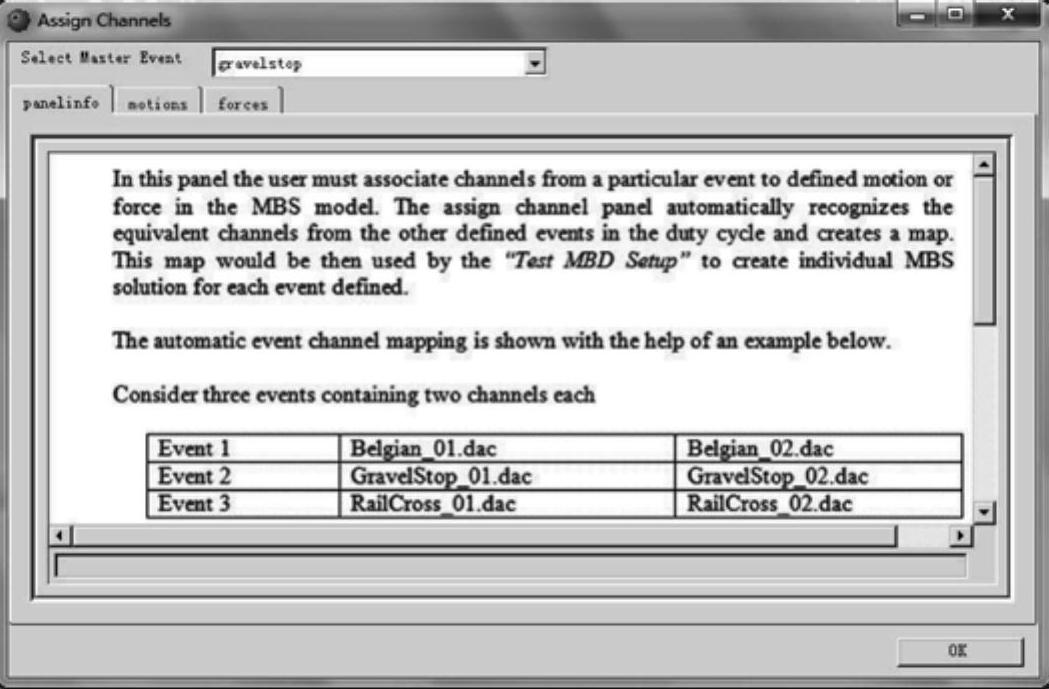

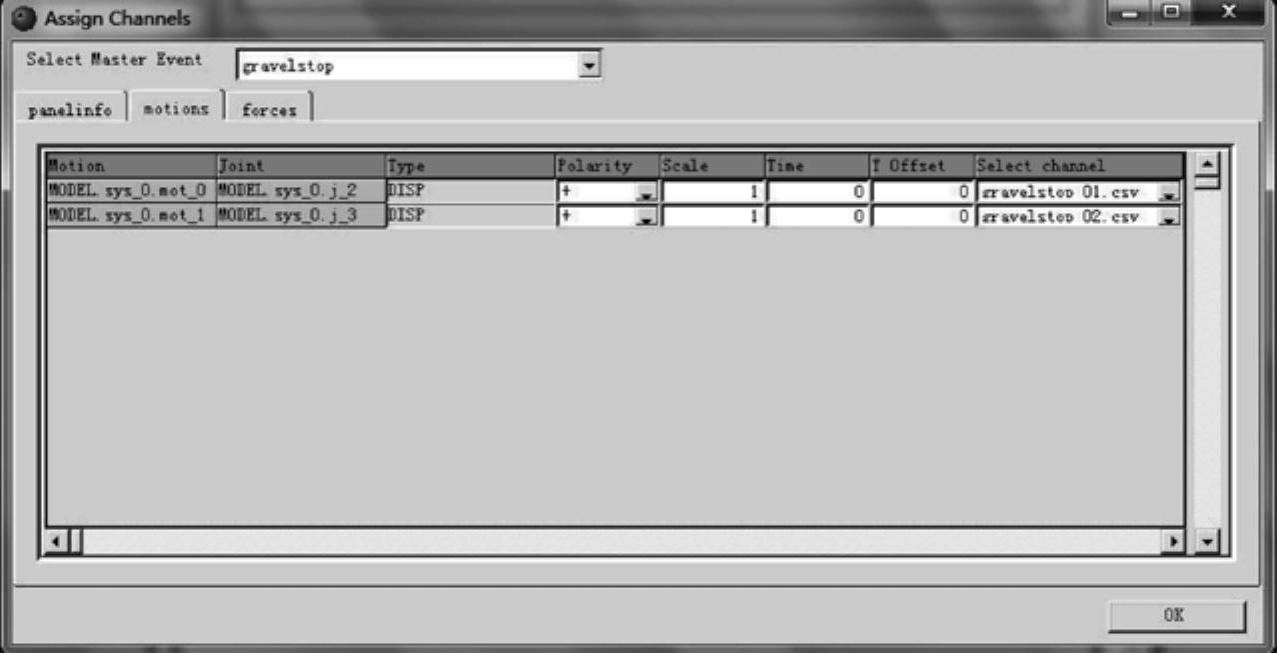

激活Assign Channels后,单击Launch按钮将弹出包含3个表格的Assign Channels窗口,如图10-23所示。master event选项用于选择在Generate Duty Cycle面板中定义的工况。通过motions和forces标签,可将数据文件中的驱动和载荷激励信息与MotionView模型中已定义的驱动和载荷激励关联。

图10-23 Assign Channels窗口

如图10-24所示,在motions或forces标签下,左侧是使用MotionView命名规则描述的驱动/载荷激励和加载约束副的名称。中间可以设置激励的方向、缩放比例、加载时间与数据的偏置,右侧用于指定数据文件通道。指定完毕,单击OK按钮保存设置并退出该窗口。

图10-24 设置激励通道

位移、速度或加速度激励通过motions标签指定到多体模型相应的铰,载荷激励使用forces标签指定。这里仅需指定主工况的数据文件,其他工况软件将按照相同的格式自动指定。

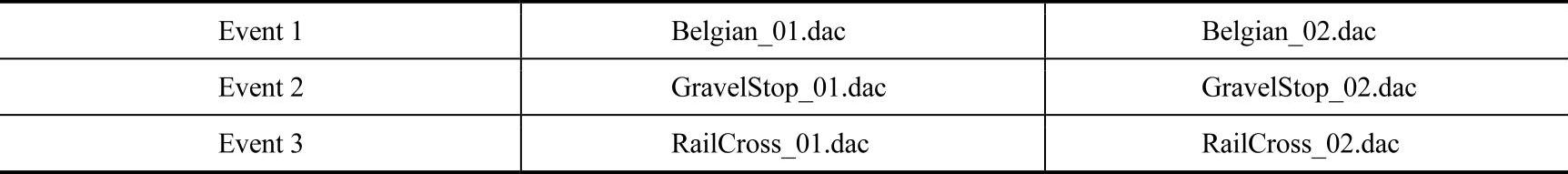

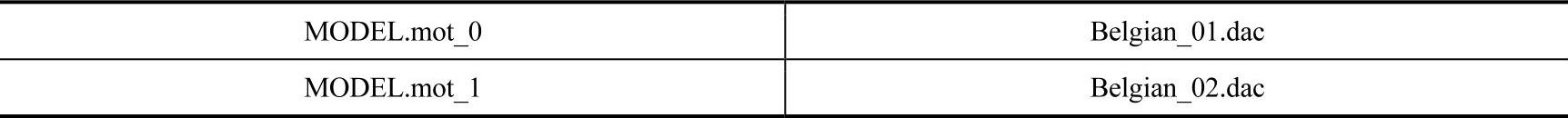

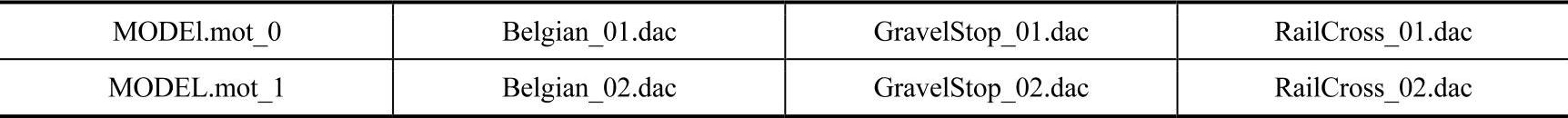

某些场合下,工况包含了信号通道,用户可以将特定工况下的信号通道关联到多体系统模型已定义的驱动或载荷激励上。Assign Channel面板会根据Duty Cycle中定义的其他工况自动识别等效的通道完成关联操作。Test MBD Setup将根据这些关联为每个工况创建多体动力学分析模型,以3个工况、每个工况包含两个通道为例,关联过程如表10-1所示。

表10-1 工况与通道信息

1)用户只需指定表10-2中的通道信息。

表10-2 指定通道信息

2)通过标准测试通道(Standard Test channel)命名规则,Assign Channel map自动关联表10-3中的通道。

表10-3 工况与通道关联

对于CSV和RSP格式的数据文件,关联过程与之类似。为保证自动关联的顺利进行,不同工况下的通道编号与命名规则应保持一致。

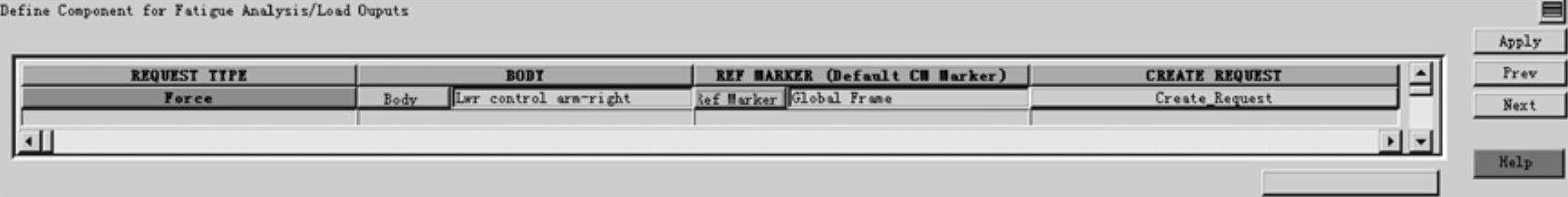

(4)结果输出(Request Outputs)。

Request Outputs面板(见图10-25)定义多体动力学分析的结果输出请求。通过指定目标零件以及参考坐标系,可在分析后获得作用在该零件上的力与转矩大小。

图10-25 Request Outputs面板

具体操作过程如下:

1)在Request Outputs面板上的BODY列,单击Body按钮激活该选项。

2)在弹出的模型树窗口或在图形区选择目标零件。

3)在REF MARKER列,单击Ref Marker按钮选择参考坐标系(多数情况下使用全局坐标系)。

4)在CREATE REQUEST列,单击Create Request按钮提交结果输出指令。

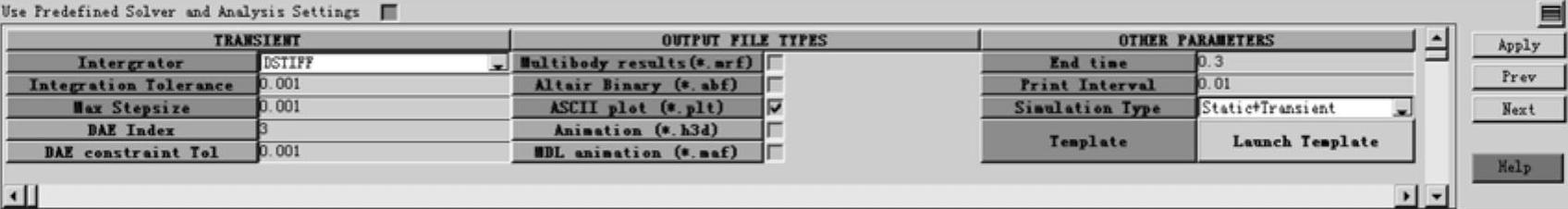

(5)多体动力学分析求解参数(Solver Commands)。

Solver Commands面板(见图10-26)可定义多体动力学分析求解参数以及输出文件类型,激活Use Predefined Solver and Analysis Settings选项可以使用MotionView模型中定义的求解参数与输出设置。如果不使用该功能,则本面板的设置会覆盖MotionView模型中的相关设置。

图10-26 Solver Commands面板

(6)多体动力学测试模型设置(Test MBD Setup)。

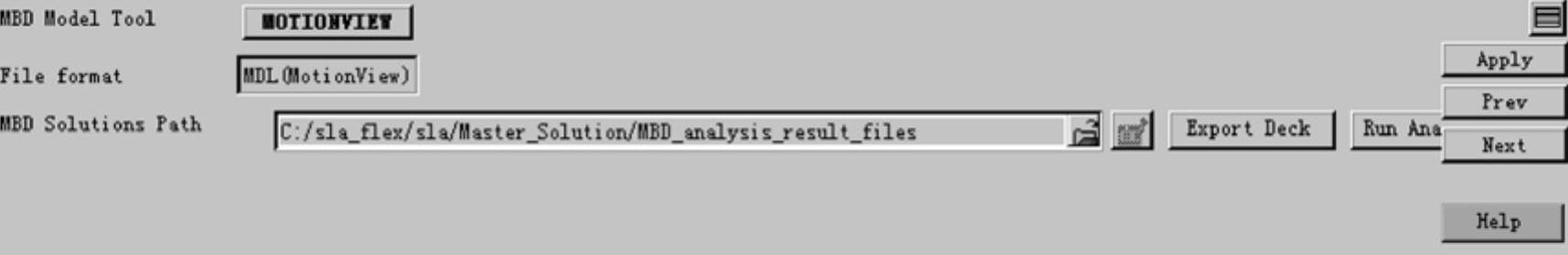

Test MBD Setup面板(见图10-27)用于输出多体动力学模型文件(单击Export Deck按钮)或提交分析(单击Run Analysis按钮)。

图10-27 Test MBD Setup面板

3.创建单位载荷响应(Generate Unit Load Response)

创建单位载荷响应的目的在于将多体动力学分析时目标零件受到的载荷映射到其有限元模型上。该模块首先载入目标零件的有限元模型,然后将多体动力学模型中目标零件的连接位置信息与分析获得的各连接位置载荷时间历程映射到有限元模型上。显然,使用每个时刻的载荷进行静力分析是非常耗时耗力的。因此,这里使用单位载荷方法(即使用单位载荷取代实际载荷值加载到有限元模型连接位置)进行静力分析(有限元模型没有受到约束,因此分析过程中将用到惯性释放技术)。通过应力数据的线性叠加就可以获得载荷时间历程上各时刻的应力状态。

该方法仅在输入载荷时间历程的频率不等于结构的固有频率的场合有效。

(1)有限元模型设置(Setup FE Model)。

有限元模型设置过程如下:

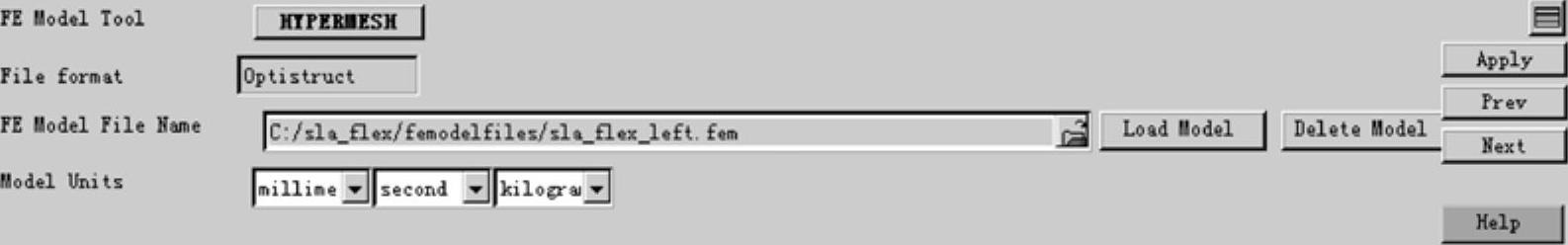

1)单击“文件浏览”按钮 选择目标零件有限元模型,Setup FE Model面板如图10-28所示。

选择目标零件有限元模型,Setup FE Model面板如图10-28所示。

图10-28 Setup FE Model面板

2)单击Load Model按钮,载入有限元模型,如图10-29所示。在Model Units栏指定有限元模型的单位制。(www.daowen.com)

图10-29 有限元模型载入

3)最后,单击Apply按钮进入Unit Load Creation面板。

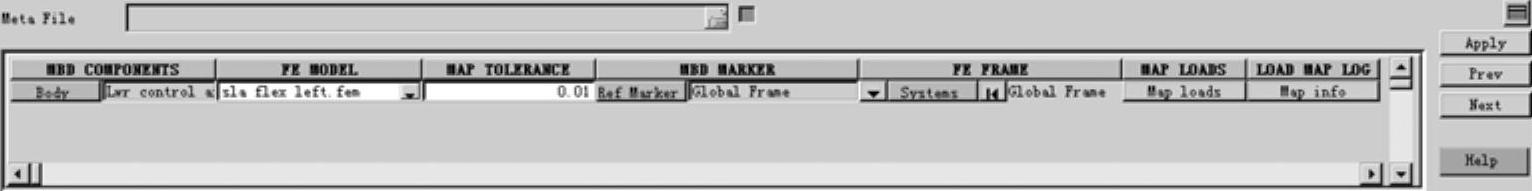

(2)创建单位载荷(Unit Load Creation)。

在Unit Load Creation面板(见图10-30)中可以将目标零件在多体动力学模型中的连接位置信息以及分析得到的载荷历程关联到其有限元模型中。关联成功后,程序将自动在有限元相应的连接位置处创建单位载荷以及包含单位载荷的载荷集,完成有限元模型的定义。

面板各按钮功能解释如下:

图10-30 Unit Load Creation面板

● MBD Component用于指定多体动力学分析模型中的目标零件。

● FE Model用于指定有限元模型中的目标零件。

● Map Tolerance用于定义模型关联时的搜索容差。

● MBD reference frame/marker用于指定目标零件在多体动力学分析模型中的参考坐标系。

● FE reference frame用于指定目标零件在有限元模型中的参考坐标系。

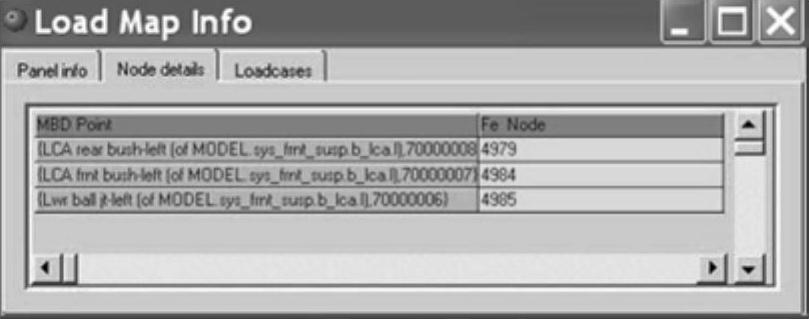

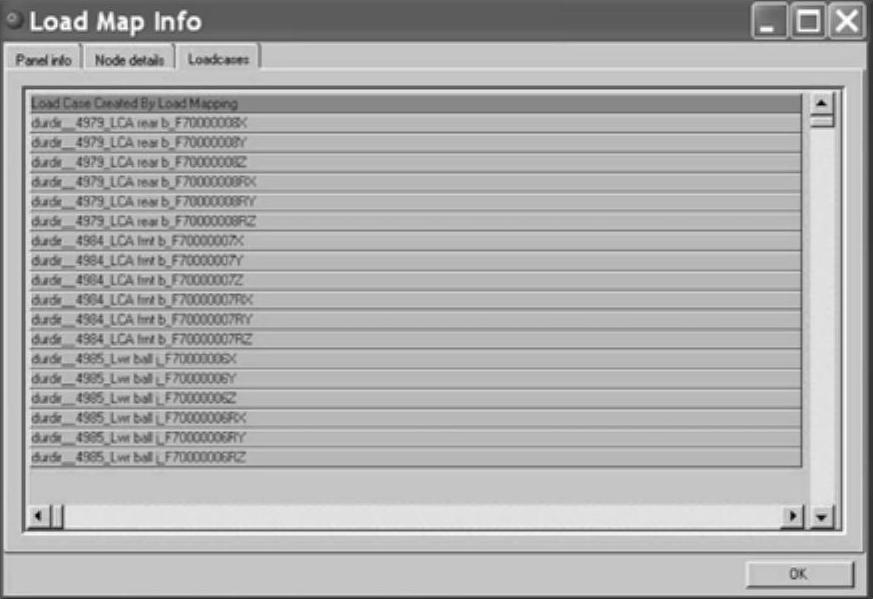

● Map Info查看关联信息。单击Map Info按钮,在弹出的Load Map Info窗口中,Node Details标签(见图10-31)可查看相关联多体动力学模型硬点与有限元模型节点信息。而新建的工况信息则显示在Loadcases标签,如图10-32所示。

图10-31 载荷映射节点信息

图10-32 载荷映射工况信息

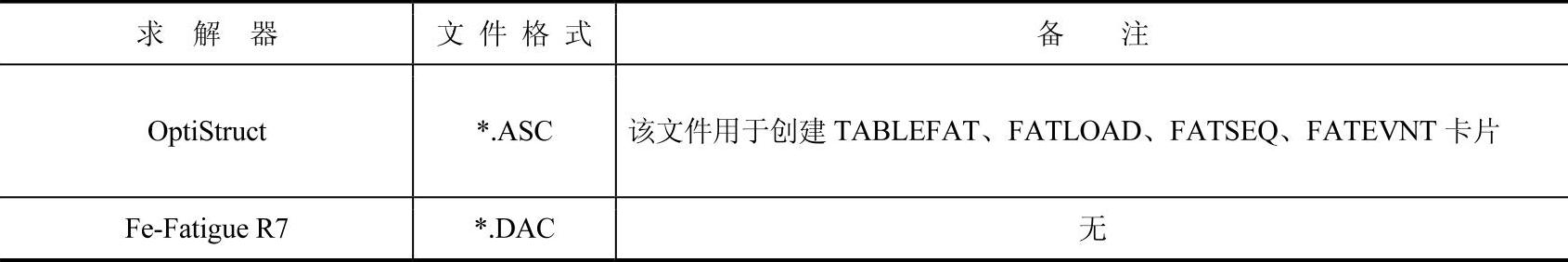

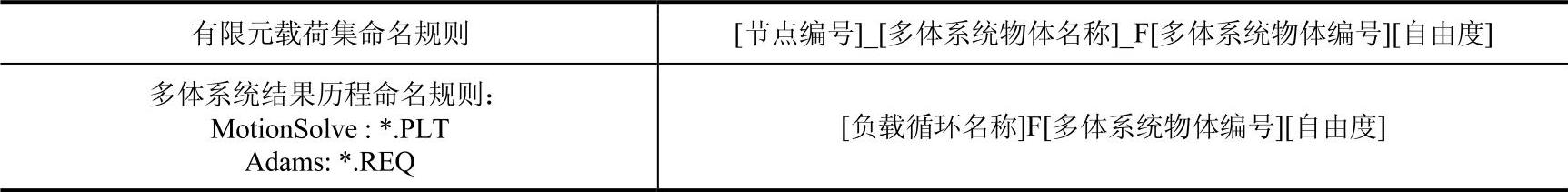

在成功的关联操作中,软件将为每个连接点的每个自由度新建一个单位载荷工况。例如,目标零件上有6个连接点,那么软件将为其建立36个单位载荷工况(6×6=36)。单位载荷集使用以下命名规则:

载荷集名称=[节点号]_[多体系统中的物体名称]_F[多体系统中的物体编号][自由度]

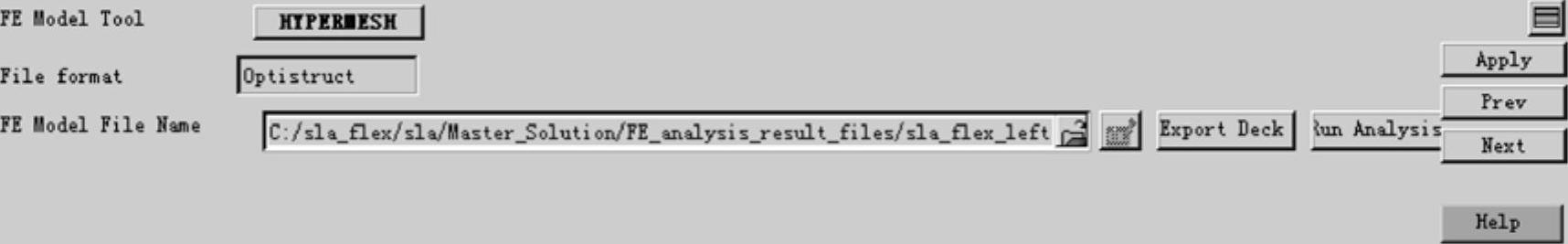

(3)有限元测试模型设置(Test FE Setup)。

要求的输入设置完毕后即可进入Test FE Setup面板(见图10-33)递交求解器求解。单击“文件浏览器”按钮指定求解文件的名称及保存路径。Export Deck按钮用于输出求解文件,Run Analysis按钮将激活求解器进行求解。

图10-33 Test FE Setup面板

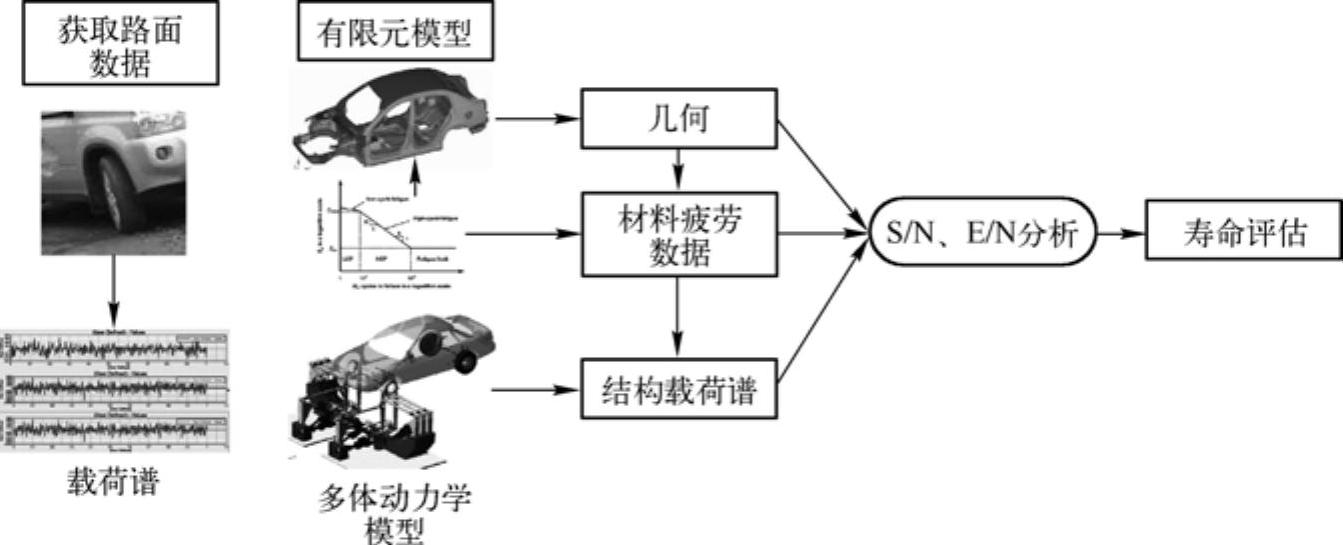

4.目标零件寿命评估(Estimate Life of Components) 图10-34描述了耐久性分析流程。

图10-34 耐久性分析流程

几何指目标零件的结构,在本流程特指目标零件的有限元模型与单位载荷工况下静力分析获得的应力结果。材料疲劳数据指材料对循环载荷的响应。该响应可由SN或EN曲线定义。结构载荷谱指目标零件承受的载荷谱,本流程特指由多体动力学分析获得的作用在目标零件上的载荷历程。

上述3项输入组合在耐久性分析中即可评估零件的寿命。这里必须指明的是,零件寿命是一个统计量,不容易也不可能得到一个确定量。影响寿命评估的因素很多,如不合理的零件模型简化、不准确的载荷历程、不恰当的材料数据等。根据经验,材料数据中10%的应变或应力误差可能导致0.5~2倍实际寿命的误差。

通常,耐久性分析只考虑高应力区单元而忽略低应力区单元。这是因为零件的断裂常常出现在切口或槽等高应力区域。这就意味着在耐久性分析时需要创建高应力单元集,同时高应力单元集的使用也提高了疲劳分析的计算效率。

(1)查看单位载荷工况分析结果(Visualize Unit Load)。

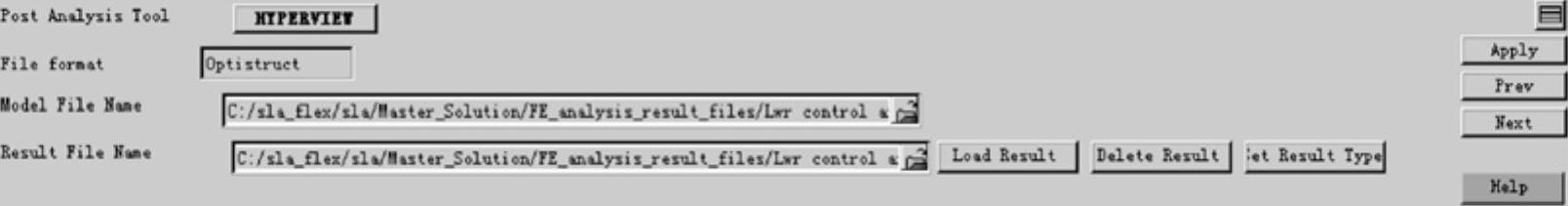

Visualize Unit Load面板(见图10-35)用于查看Generate Unit Load Response模块中定义的单位载荷工况分析结果。应用标准的后处理工具HyperView可以查看目标零件在单位载荷作用下的位移和应力结果。该面板自动识别分析后的模型与结果,单击面板上的Load result按钮可以自动加载。

图10-35 Visualize Unit Load面板

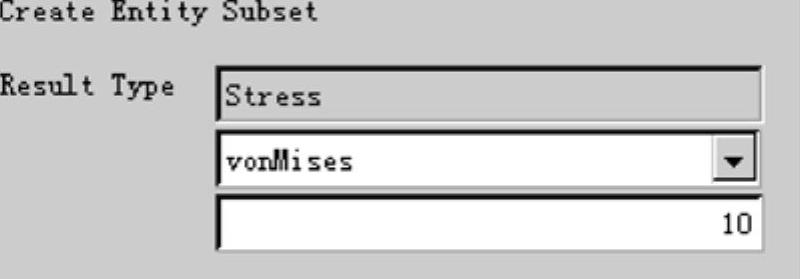

(2)创建结果单元集(Create Result Subset)。

Creat Entity Subset面板(见图10-36)用于选择进行耐久性分析的单元。

(3)创建材料集(Create Material Subset)。

在Create Entity Subset面板上选择的目标零件上应力最大的前N个单元将根据零件名称自动组织到单元集中。这一步将为这些单元集定义材料和机加工条件。

图10-36 Create Entity Subset面板

Analysis Type列用于指定耐久性分析类型(SN应力寿命或EN应变寿命)。Material properties列用于定义材料的耐久性分析相关数据。该选项将根据选择的分析类型作出相应的调整。Machine Conditions列用于指定零件表面状态,如表面光洁度、表面处理方法以及疲劳强度折减系数。零件的表面状态对分析结果影响很大,需要仔细选择。

(4)创建载荷集(Create Load Subset)。

Create Load Subset面板将综合来自负载循环、多体动力学分析以及有限元分析的相关数据,创建耐久性分析文件。在每一栏,单击“文件浏览”按钮 选择数据文件或使用方框中的默认文件。耐久性分析求解器将使用线性叠加原理联合所有的载荷工况,确定每个计算点的应力状态。

选择数据文件或使用方框中的默认文件。耐久性分析求解器将使用线性叠加原理联合所有的载荷工况,确定每个计算点的应力状态。

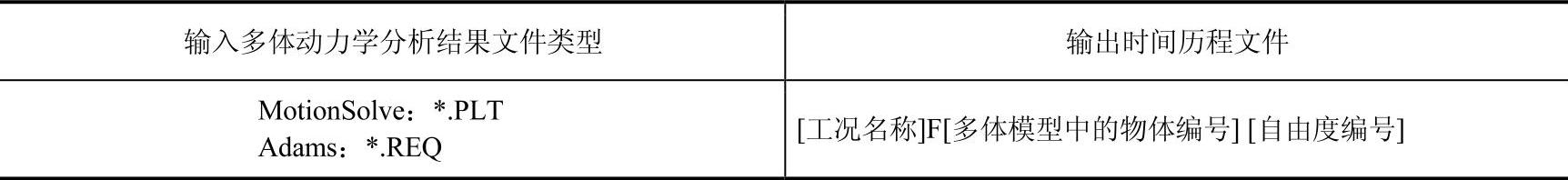

该面板将多体动力学分析的多通道数据历程文件转换成单一的时间历程文件,转换过程遵守表10-4的命名规则。

表10-4 多体动力学分析中多通道数据历程文件命名规则

输出的时间历程文件格式与Preference面板指定的耐久性分析求解器有关,如表10-5所示。

表10-5 有限元分析中输出的时间历程文件格式命名规则

多体动力学分析结果文件到有限元分析结果文件的自动转换也采用类似的命名规则,如表10-6所示。

表10-6 结果转换命名规则

(5)求解参数设置(Solver Parameters)。

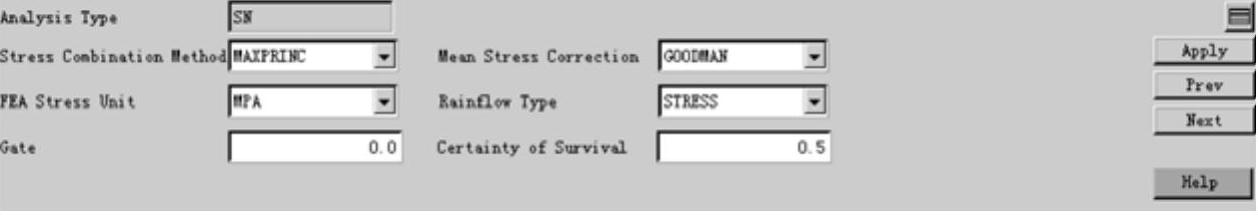

Solver Parameters面板(见图10-37)用于设置耐久性分析的求解参数。目前,该流程支持Stress-Life和Strain-Life两类耐久性分析。

图10-37 Solver Parameters面板

面板上各参数介绍如下。

Stress Combination Method:S-N方法只能处理单轴应力,因此每个时刻的应力分量应在计算点处合并为一个等效名义应力值,与S-N曲线相对应。该流程支持多种应力合并方法,默认方法为MAXPRINC(绝对最大主应力)。通常,MAXPRINC用于脆性材料,而VONMISES(米塞斯应力)用于韧性材料。

FEA Stress Unit:通常,S-N曲线使用MPa单位。因此耐久性分析之间需要将有限元分析应力结果转换到与S-N曲线相一致的单位上。这里支持MPA、PA、PSI和KSI四种应力单位。

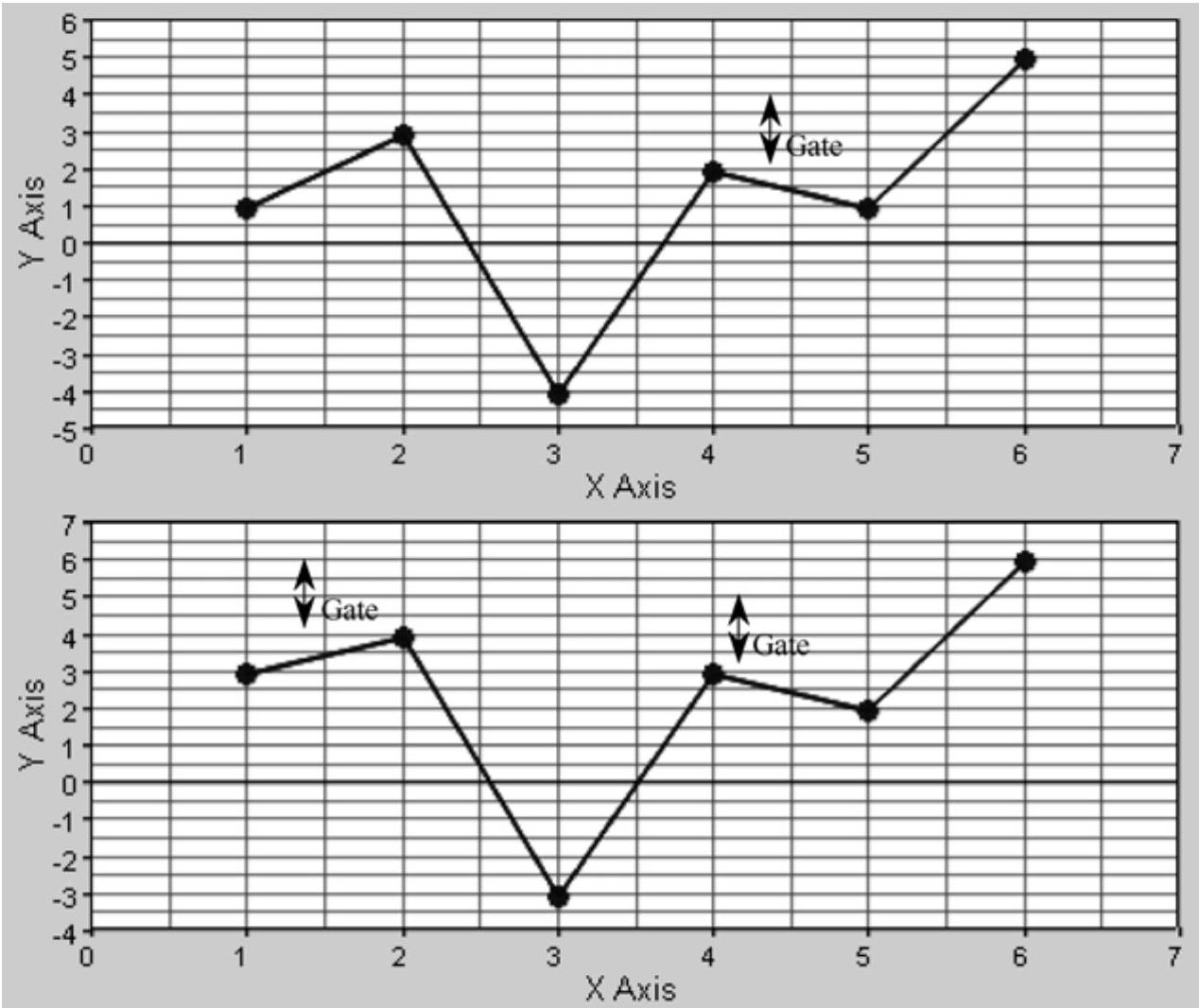

Gate:通过去除小循环(由定义的阈值决定)和中间点来节省求解时间,如图10-38所示,

图10-38 负载循环数据处理

在去除小循环时,如果相邻数据点的差值小于相对阈值的最大限值,那么相邻数据点将从每个通道中去除。但是,在不同时间不同通道下的波峰波谷的相位关系会保留下来。例如,当绝对阈值等于1时,第一个通道(上)数据点4和5将被去除,而第二通道(下)的数据点1和2将被保留下来以保持通道间的相位关系。

Mean Stress Correction:平均应力修正系数。通常,S-N曲线由标准的全周循环加载试验获得。事实上,真实的耐久性试验是不可能实现全周循环加载的。平均应力对零件的耐久性能影响很大。在疲劳强度理论中,拉应力产生有害结果而压应力产生有利结果。平均应力修正即是考虑非零平均应力对耐久性分析的影响。

赫氏图用于描述给定次数的加载循环下的应力幅值和平均应力不同联合引起的失效。该图中Gerber线和Goodman线常用于确定平均应力的影响。

Gerber:Se=Sa/[1−(Sm/Su)2]

Goodman:Se=Sa/(1−Sm/Su)

应力比:R=Smin/Smax=(Sm−Sa)/(Sm+Sa)

应力幅值:Sa=SR/2

这里,Se是全周循环加载条件下的疲劳极限,相当于平均应力Sm和应力范围SR的加载工况。

Certainty of Survival:生存率取决于S-N曲线的分布。高可靠性需要高的生存率。

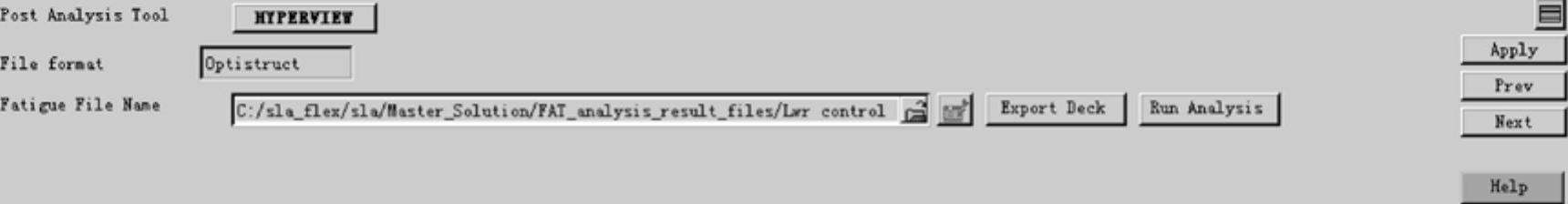

(6)耐久性分析设置(Test Fatigue Setup)。

耐久性分析所需数据定义完毕后即可进入求解阶段。应用Test Fatigue Setup面板(见图10-39)可输出求解文件或直接提交求解。不同的求解器对求解文件的定义不同,如果选择FE-Fatigue R7求解器,本流程将为定义在负载循环中的每一个工况创建一个独立的求解文件;如果选择RADIOSS求解器,本流程将输出一个包含负载循环所有工况的求解文件。

图10-39 Test Fatigue Setup面板

5.查看损伤结果(Visualize Damage)

Visualize Damage模块进行以下工作:

● 载入模型与分析结果。

● 创建HyperView窗口显示零件损伤或寿命结果。

● 提供描述损伤贡献量的饼状图。

● 在PowerPoint中创建耐久性分析总结报告。

(1)查看寿命图(Visualize Life Plots)。

Visualize Life Plots面板可以载入模型与分析结果。进入该面板后,模型文件路径和结果文件路径已自动加载到相应的方框中。单击Load Result按钮载入文件,Set Result Type按钮用于转换损伤结果和寿命结果。在该面板上,HyperView的全部功能(如截面图、视图控制、标题编辑等)均可使用。此时,图形区显示4个窗口。

(2)创建损伤图(Create Damage Plot)。Create Damage Plot面板(见图10-40)用于创建损伤贡献量饼状图、各工况损伤效果总结以及损伤表。单击Display Damage Plot按钮显示损伤数据。

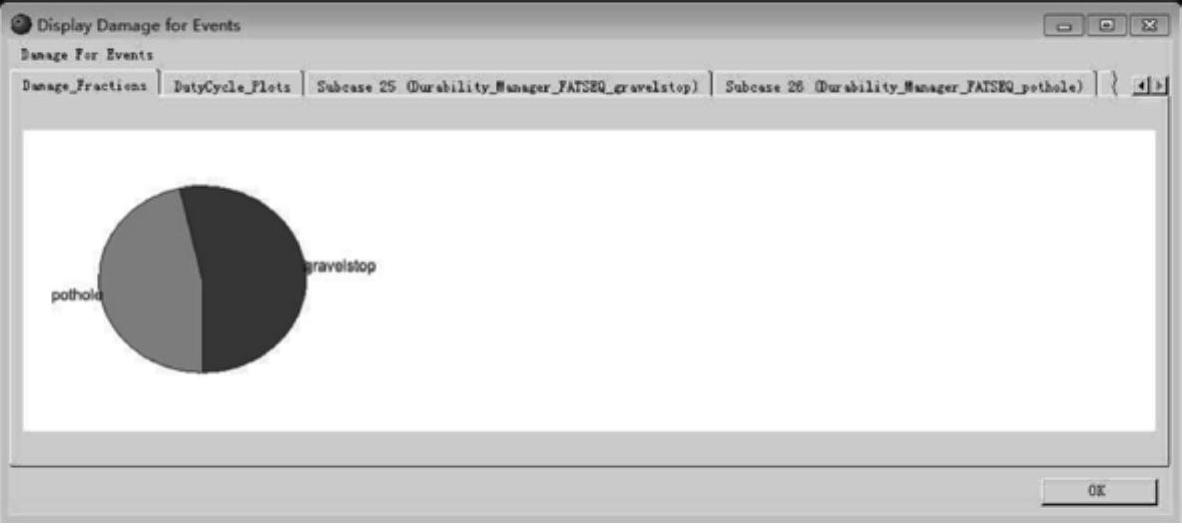

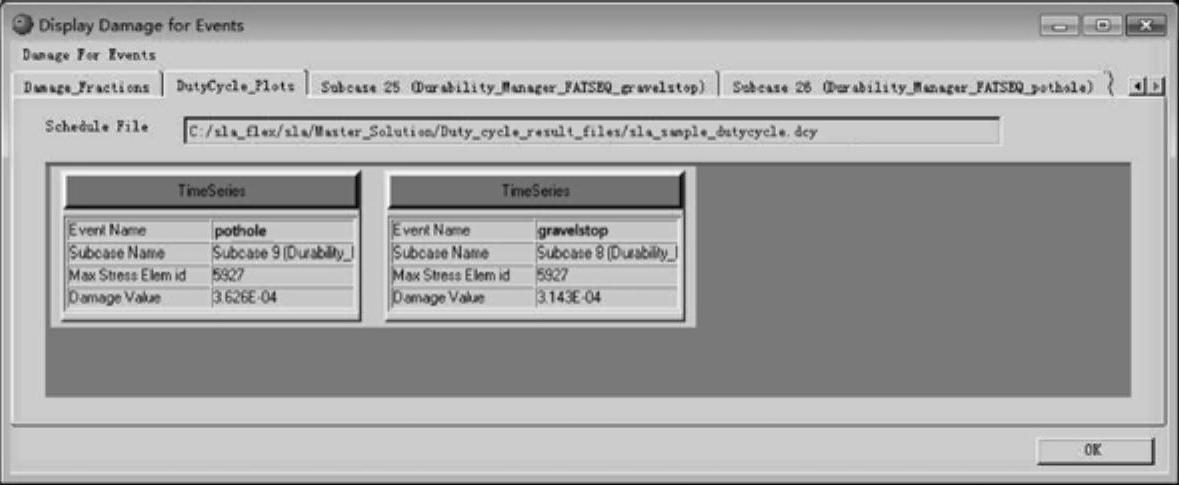

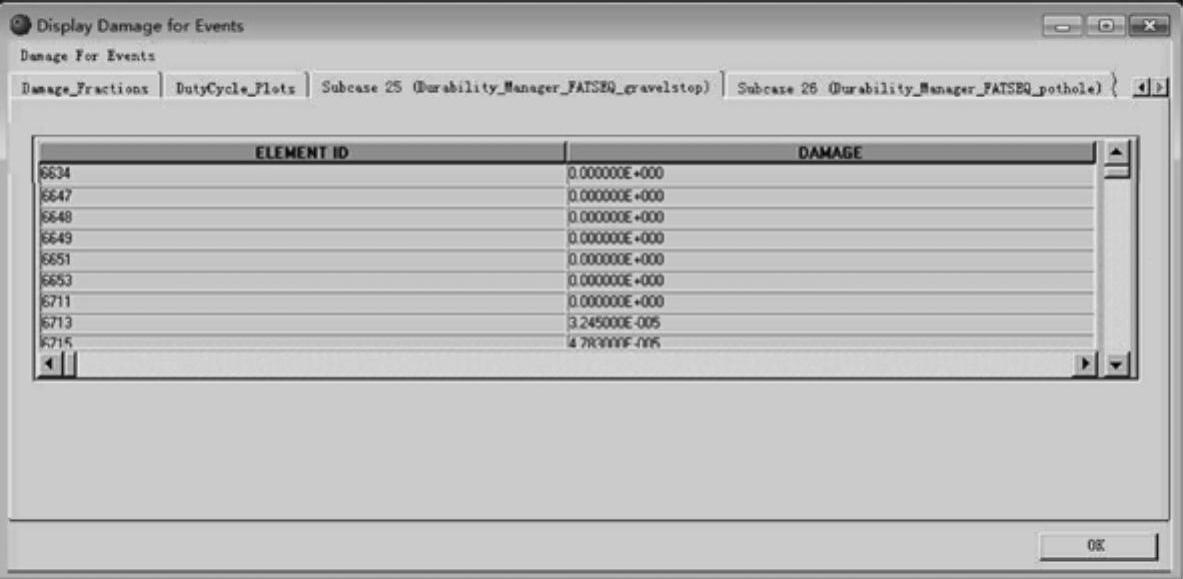

单击Display Damage Plot按钮后将弹出一个包含若干个标签的新窗口。第一个标签是Damage_Fractions,如图10-41所示。这里将以饼状图的形式显示各工况的损伤贡献量。第二个标签为DutyCycle_Plots,如图10-42所示。该标签对负载循环及产生的损伤进行了总结,各工况中应力最大的单元也将显示在该标签下。其后是各工况的具体损伤结果,如图10-43所示。

图10-40 Create Damage Plot面板

图10-41 Display Damage for Events面板中的Damage_Fractions标签

图10-42 Display Damage for Events面板中的DutyCycle_Plots标签

图10-43 Display Damage for Events面板中各工况的损伤结果

(3)生成报告(Generate Report)。

Generate Report面板(见图10-44)用于创建简洁的PowerPoint报告。单击View Report按钮可查看创建的报告。

图10-44 Generate Report面板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。