1.监控终端底板的设计

监控终端在本项目中是一个关键所在。成功与否,直接影响到整个项目的成败。因此通过对各种核心芯片CPU比较,我们最终选择TI公司的MSP430F149为CPU,辅以外围电路+XBee/Pro模块构成的监控终端。MSP430系列单片机的特点如下:

1)强大的处理能力:MSP430系列单片机是一个16位的单片机,采用了精简指令集(RISC)结构、具有丰富的寻址方式、简洁的27条内核指令以及大量的模拟指令,大量的寄存器以及片内数据存储器都可参加多种运算,还有高效的查表处理指令,有较高的处理速度,在8MHz晶振驱动下指令周期为125μs。这些特点保证了可编制出高效率的源程序。

2)运算速度快:MSP430系列单片机能在8MHz晶振的驱动下,实现125μs的指令周期。16位的数据宽度、125μs的指令周期以及多功能的硬件乘法器(能实现乘加)相配合,能实现数字信号处理的某些算法(如FFT等)。

3)中断源较多:可以任意嵌套,使用时灵活方便。当系统处于省电的备用状态时,用中断请求将它唤醒只用6μs。

4)超低功耗:MSP430系列单片机之所以有超低的功耗,是因为其在降低芯片的电源电压及灵活而可控的运行时钟方面都有其独到之处。MSP430系列单片机的电源电压采用的是1.8~3.6V。在1MHz的时钟条件下运行时,芯片的电流会在200~400μA左右,时钟关断模式的最低功耗只有0.1μA。在MSP430系列中有两个不同的系统时钟系统:基本时钟系统和锁频环时钟系统或数字振荡器时钟系统。有的使用一个晶振(32768Hz),有的使用两个晶振。由系统时钟系统产生CPU和各功能所需的时钟,并且这些时钟可以在指令的控制下打开和关闭,从而实现对总体功耗的控制。

5)丰富的片上外围模块:MSP430系列单片机的各成员都集成了较丰富的片内外外设。这些片内外外设为系统的解决方案提供了极大的方便。

6)适应工业级运行环境:MSP430系列器件均为工业级的,运行环境温度为-40~+85℃,所设计的产品适用于工业环境下运行。

2.监控终端结构介绍

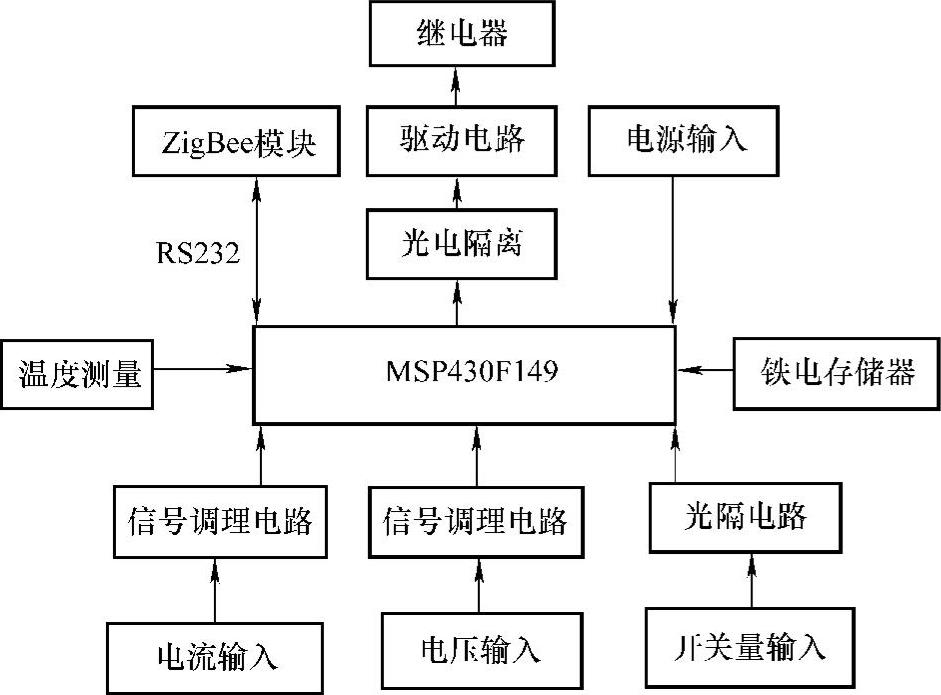

监控终端以MSP430F149为CPU的结构框图,如图6-4所示。

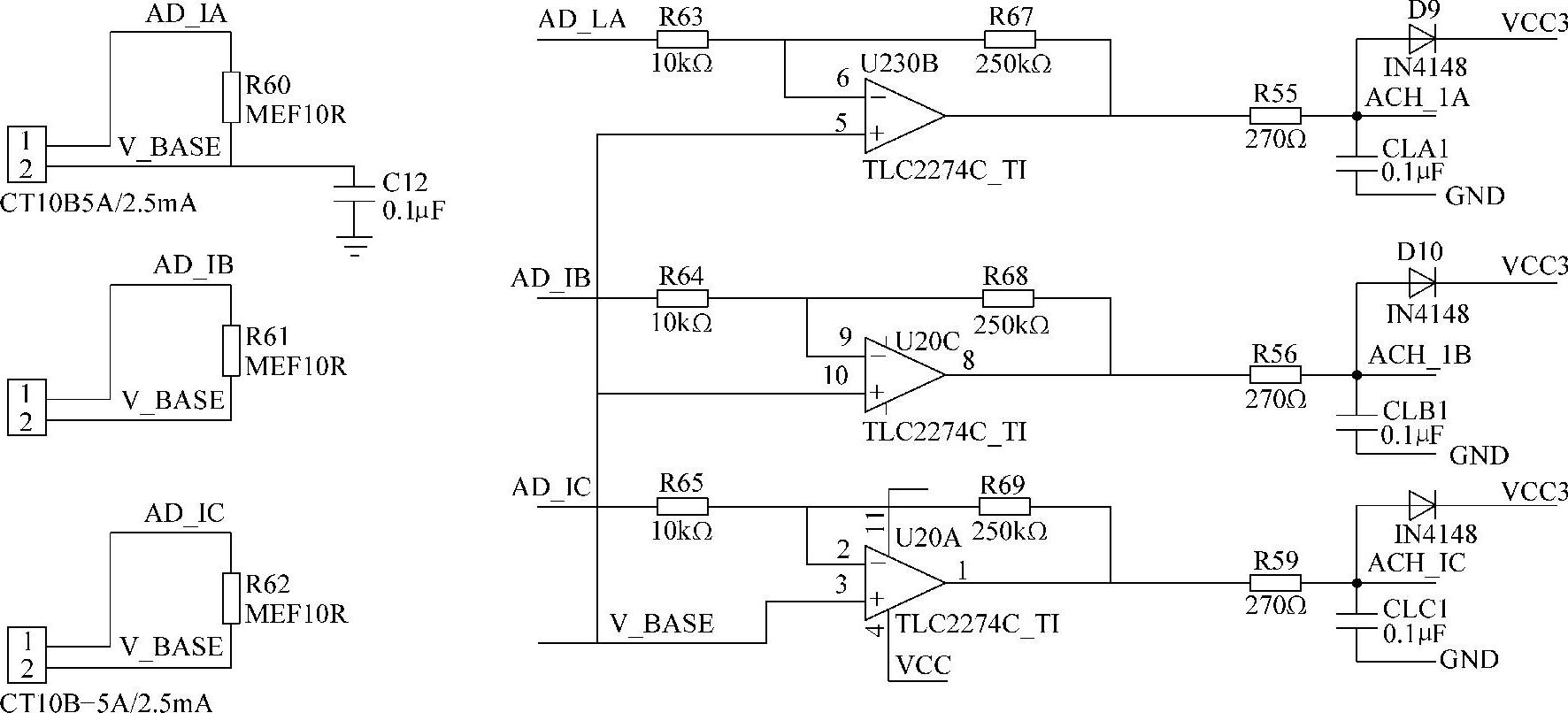

(1)电流模拟量信号输入

变电站中的35kV高压进线、10kV高压出线的负荷电流大至几百安,小至几十安,为了测量、保护等需要,均通过一定比例的电流互感器,变成标准的0~5A电流。就是这样的负荷电流,监控模块也无法直接使用。所以,这种标准的0~5A电流,还是要通过5A/2.5mA的电流传感器,再经过信号调理电路,才能接入MSP430芯片,进行A-D转换,变成数字量存储。电流信号输入与调理电路,如图6-5所示。

图6-4 监控模块结构框图

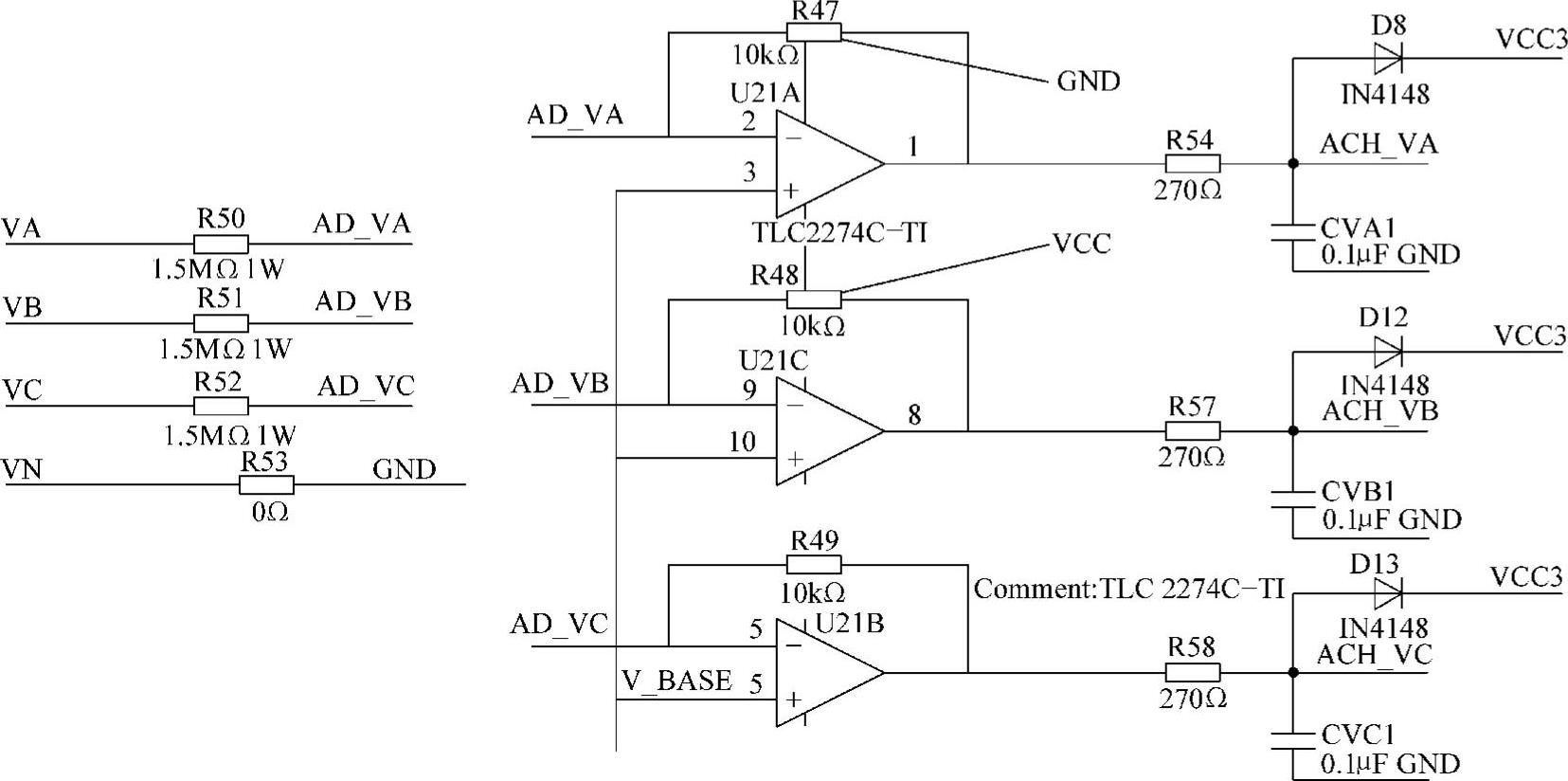

(2)电压模拟量信号输入

变电站中的35kV高压、10kV高压,要想实际进行测量,必须通过一个电压互感器,把高压变成标准的100V低压,即经过一个1.5ΜΩ电阻,将电压降至6.7mV进入再接入电压调理电路,进入MSP430芯片,进行A-D转换,变成数字量存储。其电路如图6-6所示。

图6-5 电流信号输入与调理电路

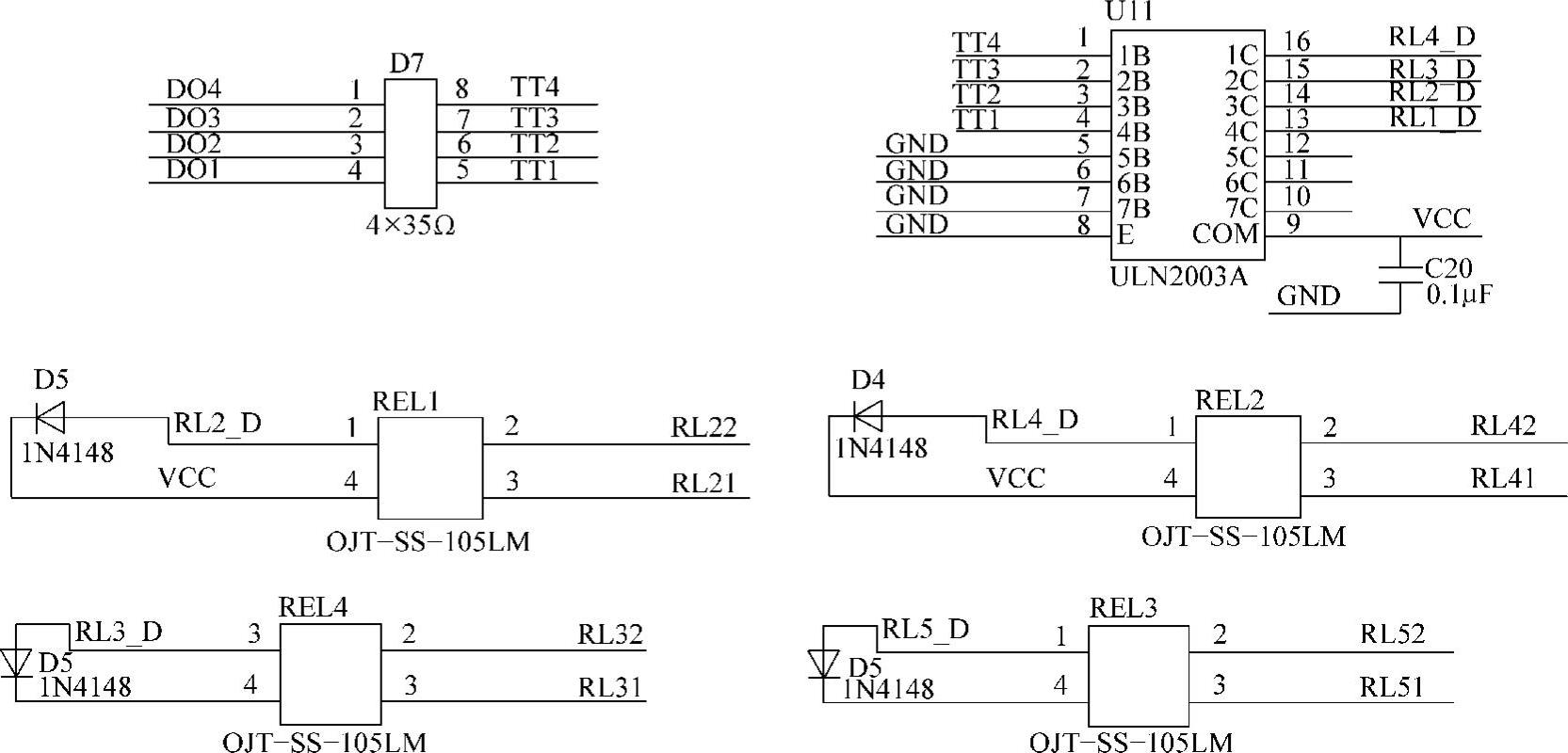

(3)监控终端的继电器输出电路

监控终端的输出继电器设有两个:一个与断路器的合闸电路相连;另外一个与断路器的跳闸电路相连。断路器的合闸电路:现地按钮合闸,远程遥控合闸。断路器的跳闸电路:现地按钮跳闸,远程遥控跳闸,保护自动跳闸。

图6-6 电压信号输入与调理电路

由于监控系统的CPU不能直接驱动被控元件,这就需要由功率电路来扩展输出电流以满足被控元件的电流、电压。ULN2003A是7路反向器高压大电流达林顿晶体管。当输入端为高电平时,ULN2003A输出端为低电平,当输入端为低电平时,ULN2003A输出端为高电平,使继电器得电吸合。监控终端的继电器输出电路如图6-7所示。

图6-7 监控终端的继电器输出电路

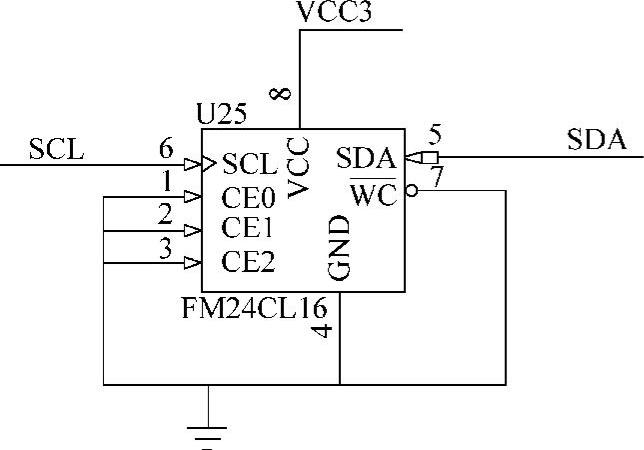

(4)监控终端的串行存储电路

系统的串行存储电路,采用了非易失性铁电随机存储器,无限次的读写次数,掉电数据保持45年,写数据无延时。采用快速两线串行协议,总线速度可以达到1MHz,硬件上可以直接替换EEPROM。低功耗,工作电压为2.7~3.6V,动态工作电流为75μA(100kHz),静态工作电流为1μA。工业标准的工业温度为-40~+85℃,8脚SOIC封装。

铁电随机存储器的接口电路如图6-8所示。

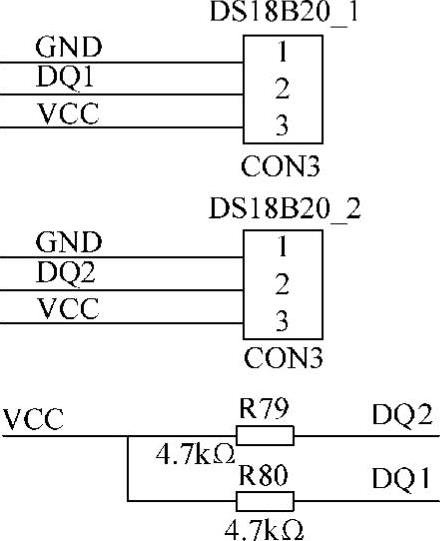

(5)监控终端的温度采集电路(https://www.daowen.com)

监控终端的温度采集电路,主要在变压器的保护测控单元中使用。两路温度采集:一路用于环境温度测量;另一路用于变压器油温测量。如变压器油温值偏高,则启动风扇降温;如变压器油温值过高,则变压器要停止运行。

温度采集电路采用了DS18B20单总线的测温芯片。DS18B20是美国Dallas半导体公司生产的数字式温度传感器,该芯片采用单总线协议,只需一个I/O口就可以实现连接。该芯片封装小,只有3个引脚。接口电路如图6-9所示。

图6-8 监控终端的存储接口电路

图6-9 监控终端的温度采集电路

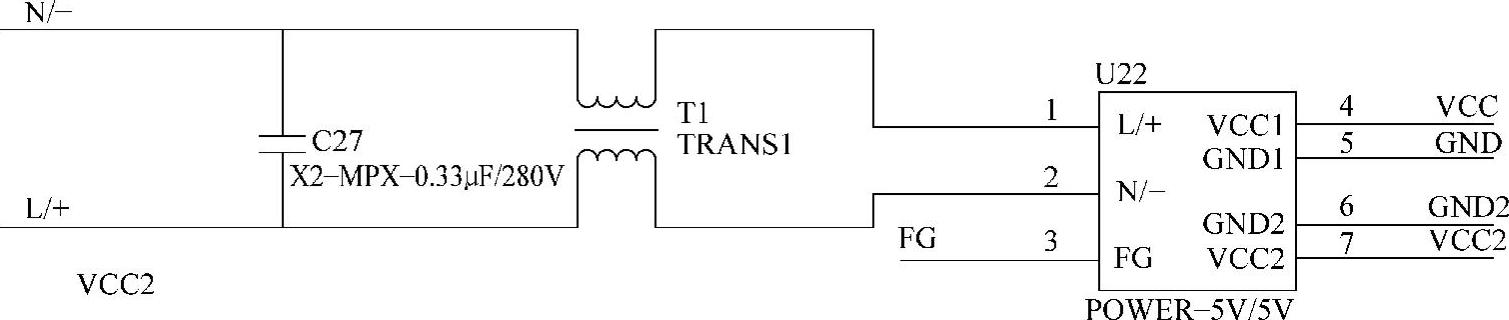

(6)监控终端的电源设计

电源取自变电站的自用电源AC220V,经过双路直流输出的AC-DC模块电源,2路输出电压为DC5.00V,输出电流分别为0.5A和0.21A。其中0.5A用于监控模块,0.21A用于继电器驱动。电路中T1为单相交流电源滤波器,U22为AC-DC模块电源。电源电路设计图如图6-10所示。

图6-10 监控终端的电源电路原理图

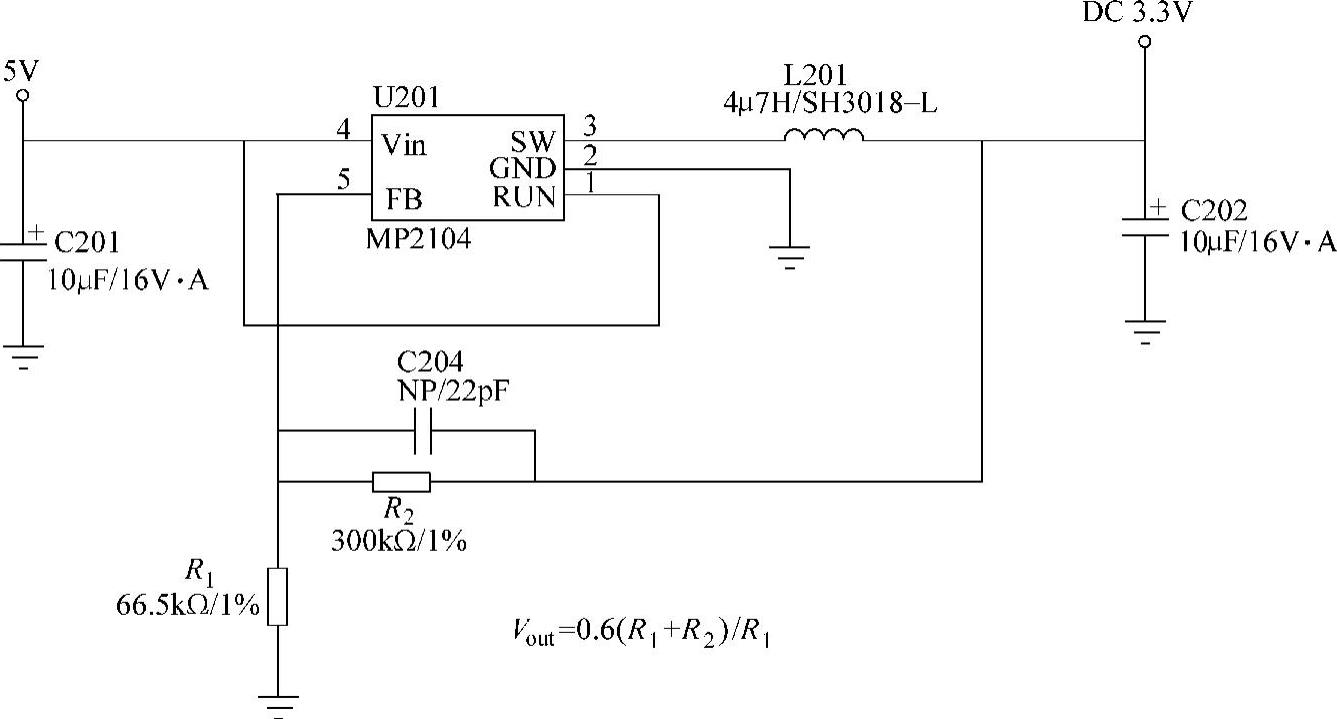

DC5V输出不能为监控模块所用,还需作进一步处理,即把5V变换3.3V。其变换电路如图6-11所示。

5V转3.3V电平转换电路要用到MP2104芯片,该芯片由美国芯源系统有限公司生产。输出电压的大小,由图6-11中的R1、R2的参数来决定,计算公式如下:

Vout=0.6(R1+R2)/R1

图6-11 5V转3.3V电平转换电路图

(7)开关量输入、输出处理

开关量输入、输出部分是微机保护与外部设备的联系部件。开关量输入部分用来负责采集电力系统中的各个断路器的位置、隔离开关的位置、本地和远方等各种状态量,作为保护逻辑判断的一个组成部分。本系统中开关量输入回路主要完成状态信号的输入,包括断路器和隔离开关的辅助触点、跳合闸位置、继电器触点输入以及本地/远方的选择等。开关量信号首先经过滤波,然后经过光电隔离,进入CPU芯片的输入口,以反映出开关量的状态,并做出相应的逻辑运算或判断。

开关量输出部分主要包括跳闸出口、重合闸出口及各种信号出口。开关量输出部分用来执行保护逻辑判断模块发出的各种命令,驱动断路器跳闸或发出告警信号等。开关量输出电路的可靠性直接反映了继电保护的可靠性。开关量输入、输出信号都容易受到强电磁的干扰,因此本模块还须采用光电隔离抗干扰措施。

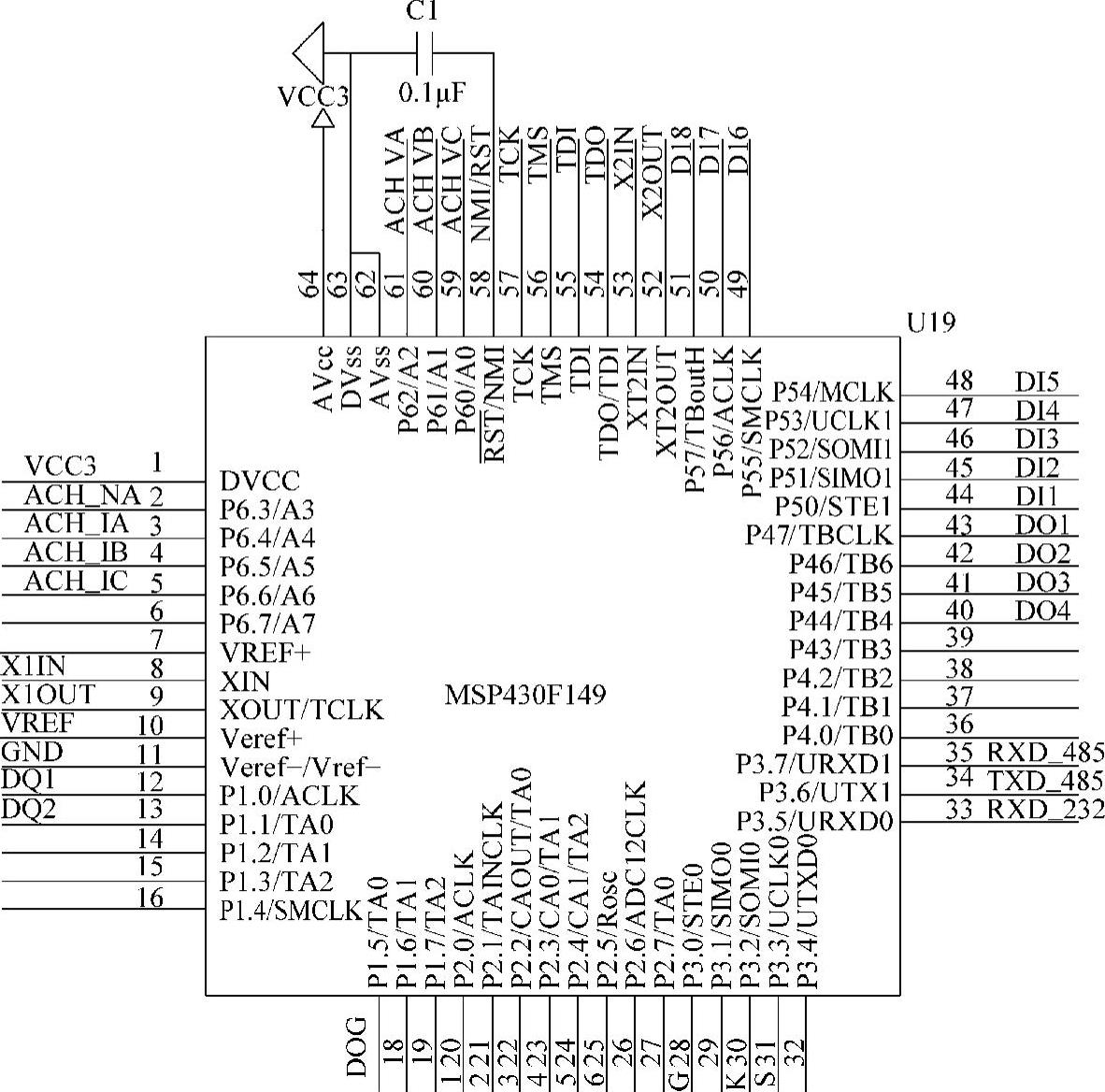

(8)监控终端CPU芯片的外接电路(见图6-12)。

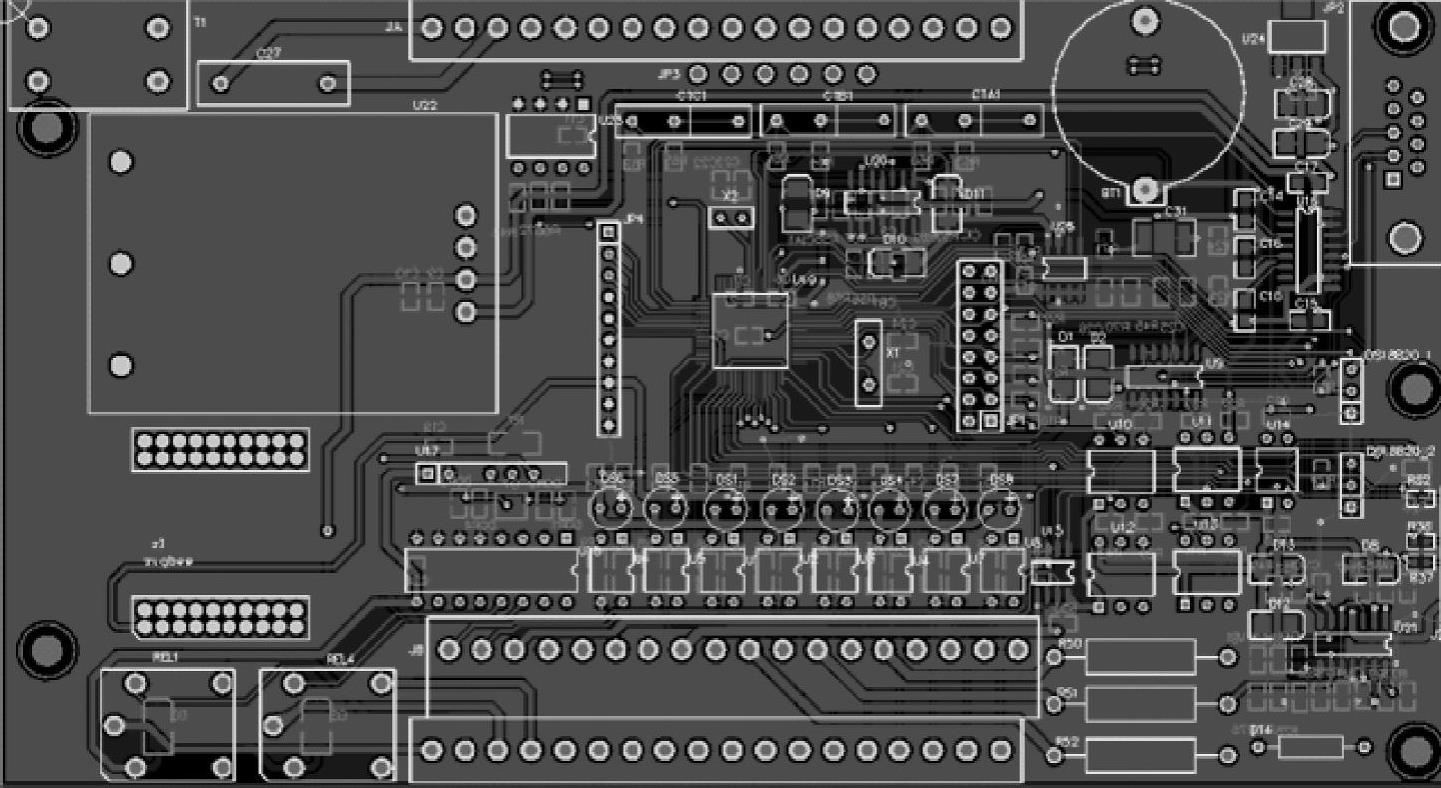

(9)制作好的监控终端PCB(见图6-13)

特别要说明的是,在图6-13中,左上为微型变压器模块(AC-DC);左中(双排插座)为XBee/Pro模块插座;左下为微型继电器。

(10)监控终端中XBee/Pro模块

图6-14是XBee/Pro模块的引脚排列图,该模块有20个引脚。RS232接口电路板的引脚可连接到VCC、GND、DOUT和DIN引脚。其中VCC是电源引脚(2.8~3.4V);GND接地;DIN是信号输入引脚,可作为UART数据输入,通常与处理器的UART接收端TX相连;DOUT为信号输出引脚,可作为UART数据输出,通常与处理器的UART接收端RX相连。此外,在XBee/Pro模块中还集成了一个UART接口,该接口的内部数据控制流程如图6-15所示。

图6-12 监控终端CPU芯片的外接电路

图6-13 监控终端PCB

当串行数据通过DIN引脚进入XBee/Pro模块后,数据会存储在DI缓冲器中,直到被发送器通过天线发送出去;当RF数据由天线接收后,接收数据进入DO缓冲器,直到被处理。在一定条件下,模块可能无法立即处理在串位接收缓冲中的数据。如果大量的串行数据发送到模块,可能需要使用CTS(清除发送)流控以避免串行接收缓冲溢出。XBee/Pro模块可以通过UART接口直接与控制器的UART接口相连,硬件接口简单实用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。