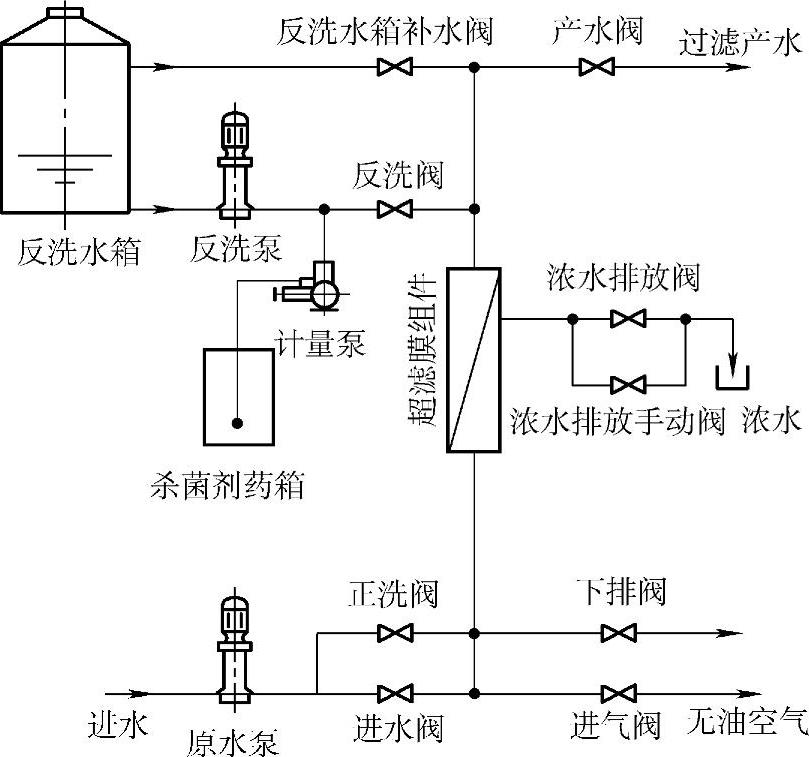

为保证超滤系统的长期稳定运行,需配置反洗系统、清洗系统及压缩空气系统。超滤运行及反洗过程如图11-8所示。

(1)反洗系统。反洗系统包括反洗水箱、反洗水泵和次氯酸钠加药装置。

1)反洗水箱。超滤反洗用水一般采用超滤产水,故可以不另设单独的反洗水箱,而采用超滤的产水箱。

2)反洗水泵。超滤采用频繁的反洗技术,故应单独设置反洗水泵,可按下列参数选取。

①流量:膜组件反洗通量可以按100~150L/(m2·h),折合成膜组件流量后乘以单套装置组件数量即可。

②扬程:考虑管路损失,在满足流量要求下,一般控制进超滤压力在1×105~2×105Pa。

③泵的过流材质应为不锈钢。

3)次氯酸钠加药装置。为抑制膜组件内细菌滋生,可以单独设置该加药装置。加药有两种方式,一种是在进水中连续加入(1~5)×10-4%NaOCl,另一种是在反洗水中加入(10~15)×10-4%NaOCl。次氯酸钠加药装置包括以下设备。

图11-8 超滤运行及反洗过程

①加药箱。一般按一昼夜以上的药品贮存量,配低液位开关,低液位报警并停计量泵。

②计量泵。按加入反洗水中次氯酸钠浓度(10~15)×10-4%或按进水中加入(1~5)×10-4%浓度来确定计量泵的流量,压力大于0.3MPa。

(2)化学清洗系统

1)化学分散清洗系统。对于水质比较差的原水,建议在系统运行过程中增加化学分散清洗,根据水质情况选择酸洗或碱洗装置之一,或者二者均选用。(www.daowen.com)

化学分散清洗系统设备由加药箱和计量泵组成。

超滤进水中含有铁、铝等高价金属的胶体或者悬浮物,这些杂质可能造成超滤膜的无机污染,要加一定浓度的酸溶液进行化学分散清洗,根据水质情况选用盐酸、草酸或柠檬酸等。

为防止有机物及活性生物引起的超滤膜组件污染,要用一定浓度的碱溶液进行化学分散清洗,所用的碱溶液推荐采用浓度为0.1%NaOCl+0.05%NaOH溶液。有机物污染特别严重时,要适当提高NaOCl浓度,延长浸泡时间,浓度不要超过0.2%。

2)化学清洗系统。透膜压差比初始运行压力上升了1.0×105Pa(相同温度下),或者K值下降了25%~35%,且通过上述常规反洗步骤反复多次或化学分散清洗后不能恢复到理想效果时用化学清洗。

化学清洗系统包括清洗水箱、清洗水泵和清洗过滤器,一般布置于一个机架上,该清洗为手动过程,手工配药,且需停机后进行。

①清洗水箱。容器可按膜组件水容积量计算出单套超滤装置组件的清洗液量,加上清洗管道及清洗过滤器内清洗液的量,再适当放上一些余量。

②清洗水泵

a.流量:按每支膜组件1m3/h流量计,乘以单套装置组件数量即可。

b.扬程:在保证清洗流量下,考虑管路损失,一般进口压力不超过30N。

c.泵的过流材质为不锈钢。

③清洗过滤器。清洗过滤器流量可以按清洗水泵流量选取,材质为不锈钢。

(3)压缩空气系统。采用气擦洗技术可以大大提高超滤的反洗效果。气源要求无油压缩空气,超滤装置最大进气压力2.5×105Pa,单支组件进气量5~12m3/h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。