焚烧可分为完全焚烧和湿式焚烧。

1.完全焚烧 又称干燥焚烧。污泥所含水分完全蒸发,有机物质完全被焚烧,最终的产物是CO2、H2O、N2等气体及焚烧灰。

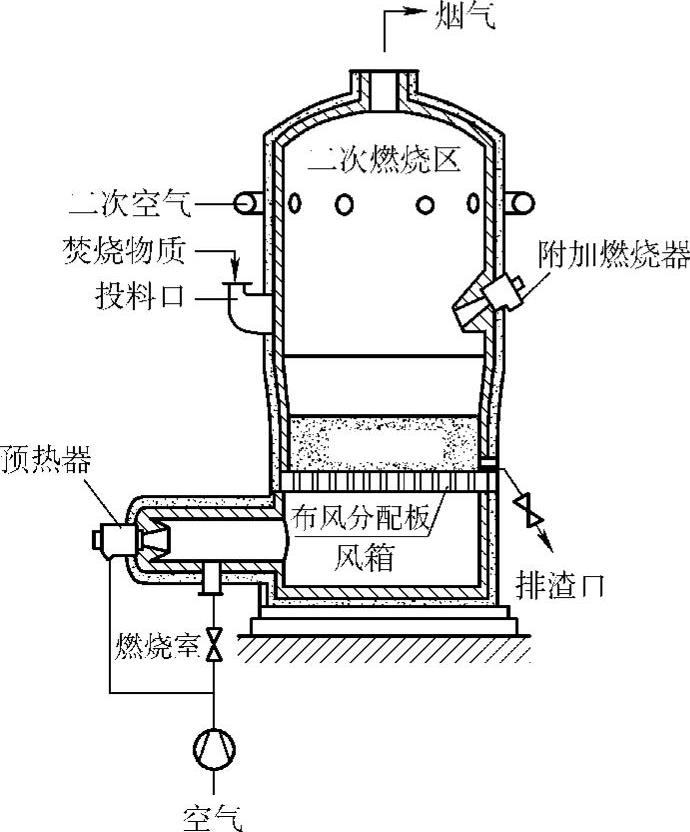

焚烧设备有回转焚烧炉、立式多段焚烧炉和流化床焚烧炉。以流化床焚烧炉为例,简单说明其工艺。

流化床焚烧炉主要由炉本体、尾部受热面、床面补燃系统、喷水减温装置、螺旋输送机、排渣阀、燃油启动燃烧室、烟气处理系统和鼓风机等组成。其中,炉本体由流化床密化区和稀相区构成,在稀相区布置有受热面。流化床污泥焚烧炉采用一定粒度范围的石灰石/石英砂作床料,一次风由风室经布风板进入焚烧炉,使炉内的床料处于正常流化状态。污泥和石灰石/石英砂由螺旋给料装置送入炉内,污泥入炉后即与炽热的床料迅速混合,受到充分加热、干化并完全燃烧。

流化床床温控制在850~900℃之间,污泥呈颗粒状在流化床内燃烧,其所占床料质量比很小。污泥进入流化床内即被大量处于流化状态的高温惰性床料冲散,因此,污泥在流化床内焚烧时不会发生黏结。污泥中含有的S、Cl等成分与污泥中的CaO反应,实现炉内固硫和固氯,可大大减少SO2和HCl的生成,并可减轻烟气净化设备的负荷。

流化床污泥焚烧炉主要有两种:鼓泡流化床和循环流化床。

(1)鼓泡流化床污泥焚烧炉的炉膛由密相焚烧区和稀相焚烧区组成,流化速度一般控制在0.6~2.0m/s之间,密相焚烧区高度一般控制在0.8~1.2m之间,以保证污泥完全燃烧所需的炉内停留时间和密相焚烧区内床料和流化介质的充分接触及稳定流化等。稀相焚烧区高度的选取则主要取决于颗粒的夹带分离高度TDH、烟气的炉内停留时间和受热面的布置等。

(2)循环流化床的流化速度一般在3.6~6.0m/s之间,约为鼓泡流化床的2~10倍。在此流化速度下,烟气夹带大量的细颗粒飞离炉膛,进入气固分离装置。分离出来的固体颗粒经物料回送装置送入炉膛下部,形成物料的循环。该运行方式保证了污泥和脱硫剂等固体物料在炉膛内有充分的停留时间,使污泥的燃尽率和脱硫剂的利用率有较大的提高。

图7-4 流化床焚烧炉的构造

流化床焚烧炉的构造如图7-4所示。

流化床焚烧炉的主体设备是一个圆形塔体,下部设有分配气体的分配板,塔内壁衬有耐火材料,并装有一定量的耐热粒状载体(砂粒)。气体分配板有的由多孔板制成,有的平板上穿有一定形状和数量的专业喷嘴。气体从下部通入,并以一定速度通过分配板,使床内载体“沸腾”呈流化状态。脱水污泥经半干化后从塔侧或塔顶加入,在流化床内进行干化、粉碎、气化等过程后,通常在850~950℃下迅速燃烧。燃烧气从塔顶排出,尾气中夹带的载体粒子和灰渣一般用除尘器捕集后,载体可返回流化床内,尾气经热交换回收热量后进行下一步处理,回收的热能用于污泥半干化。流化床焚烧技术是利用污泥热能的最常用技术,适用于大批量处理。尾气处理系统包括电除尘、酸洗、碱洗、活性炭吸附和布袋除尘。处理后的尾气经在线测量装置进行监测后排放。另外,处理系统产生的废水需要经过蒸馏和离心分离装置处理,使蒸馏出水的pH值达到下水道排放标准排入市政污水管,分离出的盐分作为化学废弃物运到废弃物处理厂处理。

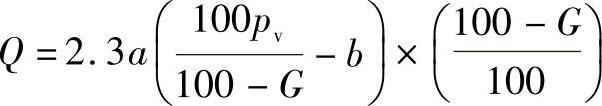

污泥的燃烧热值可用下式计算

式中 Q——污泥的燃烧热值(kJ/kg)(干);

pv——有机物质的含量(即挥发性固体)(%);

G——所加无机混凝剂所占污泥干固体质量的百分数,当用有机高分子混凝剂时,G=0;(www.daowen.com)

a,b——经验数据,与污泥的系数有关。新鲜初沉池污泥与消化污泥:a=131,

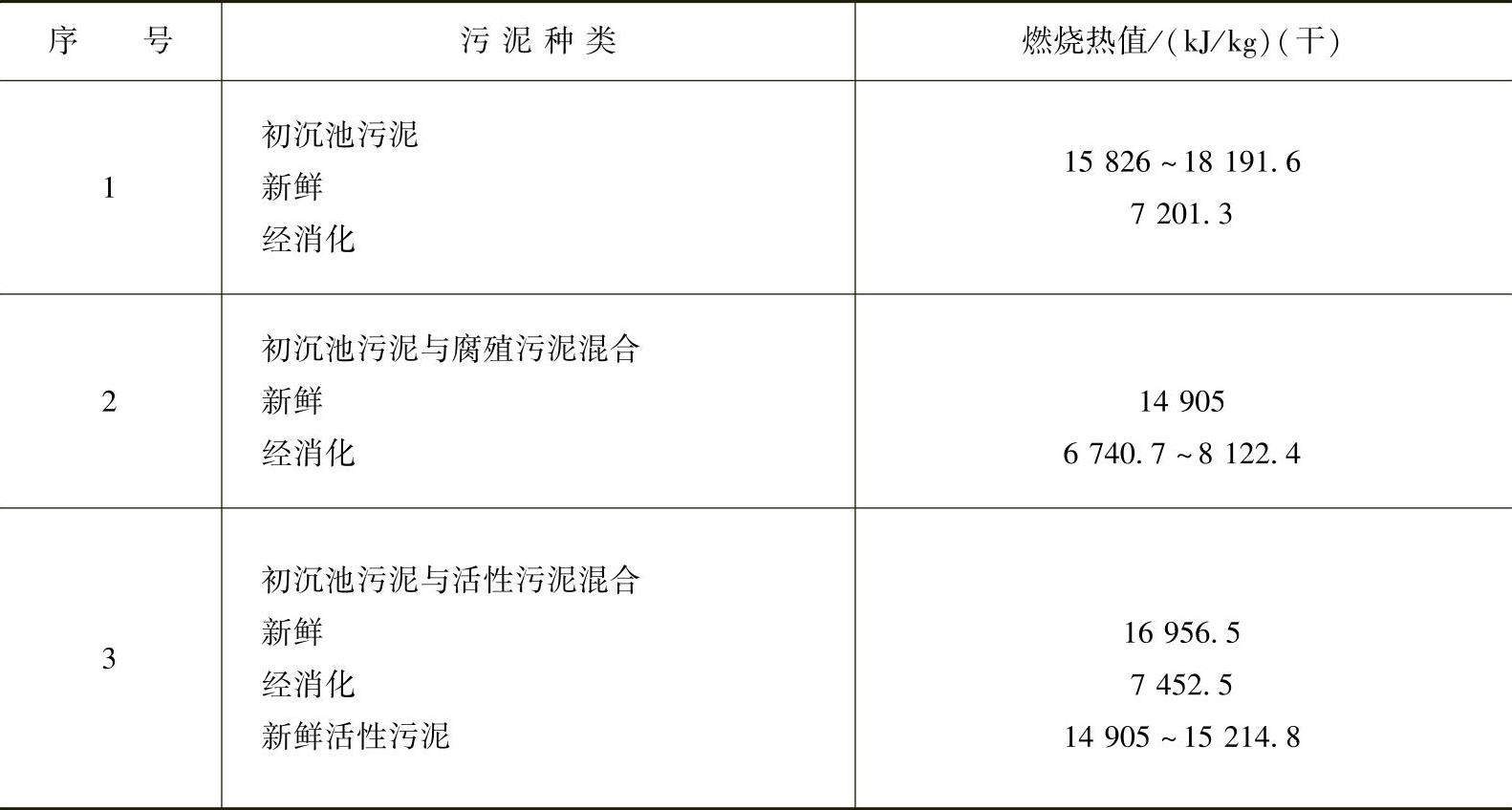

b=10;新鲜活污泥:a=107,b=5。各类污泥的燃烧热值如表7-7所示。

表7-7 各类污泥的燃烧热值

流化床焚烧炉的优点是结构简单,接触高温的金属部件少,故障少,污泥的干燥与焚烧同时进行,可除臭,硅砂与污泥接触面积大,热效率高,节省能源,焚烧时间短,炉体小。由于焚烧炉的热容量大,停止运行后,每小时降温不到5℃,因此,在停运后两天内重新运行可不必预热载体,故可连续或间歇运行,操作可实现自动化。污泥的完全焚烧最早是在20世纪40年代开发的,经过几十年的发展,完全焚烧的优点正逐渐显现出来:干燥后的污泥与湿污泥相比,可以大幅度减小体积,从而减小了储存空间,实现了污泥的减量化,形成颗粒或粉状的稳定产品,减轻了污泥的有关负面效应,使处理的污泥更容易被接受;节省后续焚烧处置的费用,节约燃料的消耗,尾气处理系统处理难度降低。

流化床焚烧炉的缺点是操作复杂,运行效果不及其他焚烧炉稳定,动力消耗大,焚烧气体含有致癌物质二 英,要配备二

英,要配备二 英处理装置,价格较贵。

英处理装置,价格较贵。

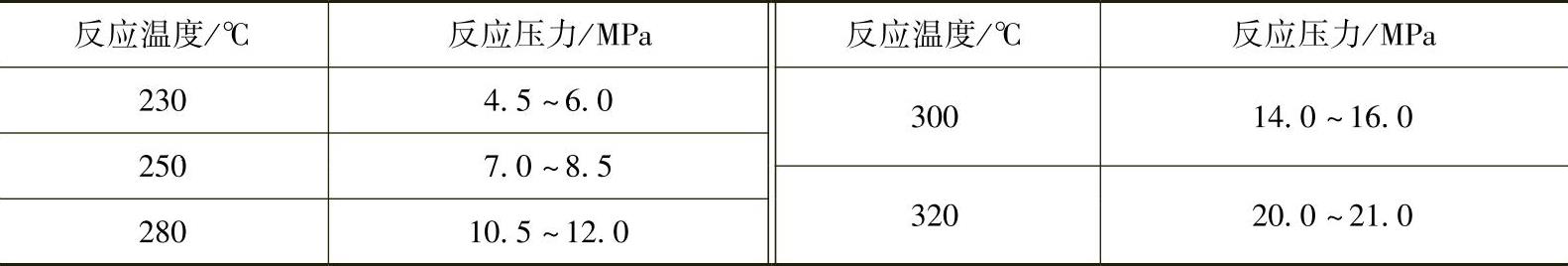

2.湿式焚烧 也称不完全焚烧、湿式氧化或直接焚烧。浓缩后的污泥含水率约为96%,在液态下加温加压,并压入压缩空气,使有机物被氧化去除,从而改变污泥的结构与成分,在湿式氧化过程中,约有80%~90%的有机物被氧化,故称不完全焚烧。湿式氧化必须要在高温高压下进行,所需氧化剂为空气中的氧气或纯氧、富氧等。氧化度=湿式氧化前后COD值的差/湿式燃烧前的COD(%)。由于必须保证氧化反应在液相中进行,因此要求温度高、氧化速度快。氧化度高,压力也相应要高,若压力不高,大量氧化反应热被消耗于蒸发水蒸气,造成液相固化,使有机物无法氧化。湿式焚烧的反应温度与相应的压力关系如表7-8所示。

表7-8 湿式焚烧的反应温度与相应的压力关系

湿式焚烧可分为以下三种:

(1)高温高压氧化法。反应温度为280℃,压力为10.5~12.0MPa,氧化度为70%~80%,焚烧后的残渣很少,氧化分离的COD约为8000~9500mg/L,氮为1400~2000mg/L,氧化热值高,可以回收发电,但设备费用高。

(2)中温中压氧化法。反应温度为230~250℃,压力为4.5~8.5MPa,氧化度为30%~40%,不需要辅助燃料,设备费用较低,但氧化分离的浓度高,COD约为14000~15500mg/L。

(3)低温低压氧化法。反应温度为200~220℃,压力为1.5~3.0MPa,氧化度低于30%,设备费用更低,需辅助燃料,残渣量多,氧化分离的COD低。

湿式焚烧的优点是适应性强,难进行生物降解的有机物可被氧化,达到完全杀菌的效果;反应在密闭的容器中进行,无臭气产生;管理可实现自动化,反应时间短。

湿式焚烧的缺点是设备用不锈钢制造,造价高,高压设备电耗大、噪声大,热交换器及反应塔要经常除垢;在高温高压氧化过程中产生有机酸与无机酸,对设备有腐蚀作用,排放的气体要进行处理。

由于污泥的含水量大、热值低,只有加入辅助燃料(煤、重油、柴油等),污泥才能燃烧,耗费大量能源。由于污泥含水量大,焚烧后的尾气量也比较大,后续尾气处理需要庞大的设备,操作控制难度大。相应造成后续喷淋塔、除雾塔等设备的处理量大大增加,同时使设备投资和系统运行费用大大提高。在目前控制资源和能源消耗的条件下,无论是从运行成本还是从设备投资等方面考虑,污泥的直接焚烧正逐渐被干燥后焚烧所代替。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。