金属资源属于耗竭性资源,无法由自然界重新再生。因此,有关污泥的重金属回收技术一直在不懈地研究中,有的已经实现商业化。回收技术分火法与湿法两大类:火法是将污泥和熔剂一起在高温下熔化,提炼出粗铜;湿法是用化学液体浸取,有酸浸、氨浸和生物浸取。

1.酸浸法和氨浸法

(1)酸浸法是固体废物浸出法中应用最广泛的一种方法,具体采用何种酸进行浸取,需根据固体废物的性质而定。对电镀、铸造、冶炼等工业废物的处理而言,硫酸是一种最有效的浸取试剂,因其具有价格便宜、挥发性小、不易分解等特点而被广泛使用。

Silva等以磷酸二异辛酯为萃取剂,对电镀污泥进行了硫酸浸取回收镍、锌的研究实验。

Egliò等的研究显示,硫酸对铜、镍的浸出率可达95%~100%,而在电解法回收过程中,二者的回收率也高达94%~99%。也可用其他酸性提取剂(如酸性硫脲)来浸取电镀污泥中的重金属。

Paula等利用廉价的工业盐酸浸取电镀污泥中的铬,浸取时将5mL工业盐酸(纯度为25.8%,质量浓度为1.13g/mL)添加到大约1g预制好的试样中,然后在150r/min的摇床上震荡30min,铬的浸出率高达97.6%。

酸浸法的主要特点是对铜、锌、镍等有价金属的浸取效果较好,但对杂质的选择性较低,特别是对铬、铁等杂质的选择性较差;氨浸法对铬、铁等杂质具有较高的选择性,但对铜、锌、镍等的浸出率较低。

(2)氨浸法一般采用氨水溶液作浸取剂,原因是氨水具有碱度适中、使用方便、可回收使用等优点。采用氨络合分组浸出→蒸氨→水解渣硫酸浸出→溶剂萃取→金属盐结晶回收工艺,可从电镀污泥中回收绝大部分有价金属,铜、锌、镍、铬、铁的总回收率分别大于93%、91%、88%、98%、99%。氨浸法提取金属的技术虽然有一定的历史,但与酸浸法相比,国外关于采用氨浸法处理电镀污泥的研究报道相对较少,以国内研究报道居多。

针对适于从氨浸液体系中分离铜的萃取剂难以选择的问题,祝万鹏等开发了一种名为N510的萃取剂,该萃取剂在煤油-H2SO4体系中能有效地回收电镀污泥氨浸液中的Cu2+,回收率高达99%。王浩东等对氨浸法回收电镀污泥中镍的研究表明,含镍污泥经氧化焙烧后得焙砂,用NH3质量分数为7%、CO2质量分数为5%~7%的氨水对焙砂进行充氧搅拌浸出,得到含Ni(NH3)4CO3的溶液,然后对此溶液进行蒸发处理,使Ni(NH3)4CO3转化为NiCO3·3Ni(OH)2,再于800℃锻烧即可得商品氧化镍粉。

使用酸浸法或氨浸法处理电镀污泥时,有价金属的总回收率及同其他杂质分离的难易程度,主要受浸取过程中有价金属的浸出率和浸取液对有价金属和杂质的选择性控制。

2.碳酸盐浸取法 以含氨的碳酸盐溶液为浸渍液,将电镀污泥中的铜、镍、锌及镉等金属形成可溶性铵碳酸错盐,铜、镍、锌的浸渍率分別可以达到94%、82%及92%。另外,铬与铁在形成错盐后会继续水解,最后再度形成氢氧化物而沉淀,因此铬与铁的浸出率均小于0.01%。氨水浸渍液经过滤后,剩余残渣经过干燥、锻烧及萃取等资源化程序后,可以将残渣中的铬、铁成分以铬黄及铁黑的形式回收;而氨水浸渍液中主要是铜、镍、锌的铵碳酸错盐,因此在浸渍液pH值控制在9以上,而蒸汽供应率为1.1kg/hr的条件下,铜、镍、锌的铵碳酸错盐会发生金属碳酸盐分离沉淀,其溶液中的铜离子浓度提前58min达到排放标准(0.5mg/L);镍离子浓度提前30min达到排放标准(0.5mg/L);锌离子浓度提前31min达到排放标准(1.5mg/L),回收的氨水可以重复使用。沉淀的金属碳酸盐利用硫酸使之溶解形成硫酸盐溶液,再利用有机溶剂进行萃取。

3.生物浸取法 生物浸取法的主要原理是利用自养型嗜酸性硫杆菌的生物产酸作用,将难溶性的重金属从固相溶出而进入液相成为可溶性的金属离子,再采用适当的方法从浸取液中加以回收,作用机理比较复杂,包括微生物的生长代谢、吸附,以及转化等。就目前能收集到的文献来看,利用生物浸取法来处理电镀污泥的研究报道还比较少,原因是电镀污泥中高含量的重金属对微生物的毒害作用大大限制了该技术在这一领域的应用。因此,如何降低电镀污泥中高含量的重金属对微生物的毒害作用,以及如何培养出适应性强、治废效率高的菌种,仍然是生物浸取法所面临的一大难题,但也是解决该技术在该领域应用的关键。

4.熔炼法和焙烧浸取法 熔炼法处理电镀污泥主要以回收其中的铜、镍为目的。熔炼法以煤炭、焦炭为燃料和还原物质,辅料有铁矿石、铜矿石、石灰石等。熔炼以铜为主的污泥时,炉温在1300℃以上,熔出的铜称为冰铜;熔炼以镍为主的污泥时,炉温在1455℃以上,熔出的镍称为粗镍。冰铜和粗镍可直接用电解法进行分离回收,炉渣一般用作建材原料。焙烧浸取法的原理是先利用高温焙烧预处理污泥中的杂质,然后用酸、水等介质提取焙烧产物中的有价金属。用黄铁矿废料作酸化原料,将其与电镀污泥混合后进行焙烧,然后在室温下用去离子水对焙烧产物进行浸取分离,锌、镍、铜的回收率分别为60%、43%和50%。

5.干式冶炼资源化技术 由于重金属污泥的成分及组成与天然矿产相近,且金属品位大多高于矿产的可开采品位下限,因此有部分研究朝重金属污泥矿物化的方向研究。以矿物化技术将重金属污泥形成适合分选冶炼的矿物型态,再利用已经成熟的选矿及冶炼技术将金属资源回收,经高温冶炼将重金属污泥在高温熔融状态下提炼,以及将目的金属挥发成气体的两种方法,前者称为熔融提炼,而后者则称为挥发提炼。熔融提炼首先是将重金属污泥中的金属化合物分解为金属,熔融的金属会滴落至炉床,另外脉石与助熔剂也会形成熔融的炉渣滴落至炉床,此时相对密度较小的炉渣会浮在相对密度较大的熔融金属层上面,再由不同出口分別取出,就可以获得粗金属产物与废弃炉渣。

利用闪炉(flash furnace)或电弧炉(arc furnace)对电镀污泥进行热处理,金属能够形成稳定的炉渣等。电弧炉的操作温度约为1400~2800℃,添加Al2O3、SiO2及CaO作为造渣剂,当反应结束后会产生铁合金与炉渣,其中铁合金因含铜量太高而影响销售。炉渣以德国《有害废弃物试验方法(German standard DIN 38.414-Part4)》进行分析,分析结果显示炉渣为一种安定的残渣,并且能够符合德国第一级处置规范,其规范内容如下:Zn<0.1mg/L、Cr<0.05mg/L、Cu<0.1mg/L、Ni<0.05mg/L、Fe<1.0mg/L。

虽然通过高温冶炼对重金属污泥进行资源化,会遇到污泥成分复杂及金属纯化不易的问题,但是日本矿业公司以熔融法对多种金属污泥进行资源化,已经进行了商业化运转。

6.电镀污泥的材料化技术 电镀污泥的材料化技术是指利用电镀污泥为原料或辅料生产建筑材料或其他材料的过程。(www.daowen.com)

Ract开展了以电镀污泥部分取代水泥原料生产水泥的实验,认为即使是在含铬电镀污泥在原料中的加入量高达2%(干基质量分数)的情况下,水泥烧结过程也能正常进行,而且烧结产物中铬的残留率高达99.9%。

Magalh A~es等分析了影响电镀污泥与黏土混合物烧制陶瓷的因素,认为电镀污泥的物化性质和预制电镀污泥与黏土混合物时的搅拌时间,是决定陶瓷质量优劣的主导因素,如原始电镀污泥中重金属的种类(如铝、锌、镍等)和含量明显决定着电镀污泥及其与黏土混合物的淋滤特性,而预制电镀污泥与黏土混合物时,剧烈的或长时间的搅拌则有利于混合物的均匀化和烧结反应的进行。此外,将电镀污泥与海滩淤泥混合可烧制出达标的陶粒。

7.电镀污泥资源综合利用 电镀污泥经过旋转干燥炉进行脱水干化,分离出重金属污泥,再经过熔炼得到金属锭,最后经电解就能提取出有用的金属物质。生成的下脚料中,燃烧热值比较高的干污泥添加原煤后可以作为燃料,而炉渣可以用来制砖,或经固化后填海,真正把电镀污泥“吃干榨尽”。苏州顺惠公司拥有10条电子线路板废水处理生产线和年产3000万块环保砖的生产线,设备全部投产后,一年可以“吃进”5万t电镀污泥,产出500t贵重金属。电镀污泥资源综合利用是该公司2006年筹建,2009年投产的新项目,技术和设备都是该公司自主研发的。

8.含铜废物综合利用设施 含铜废物综合利用设施主要处置的废物种类为线路板厂的含铜蚀刻废液和含铜污泥。珠江三角洲地区电子信息产品制造业比较发达,有含铜废物综合利用设施34个,处置电镀污泥的综合利用设施10个,处置方式主要为焙烧、火法冶炼等;综合处置含铜废液和废酸、废碱的设施4个;单独处置含铜蚀刻废液的综合利用设施20个,总设计规模达到31.34万t/年。含铜废物设计综合利用能力最大的是深圳市危险废物处理站,其设计处置能力达4万t/年;实际处置量最大的是珠海高新区新金开发有限公司,其年实际处置量达2.2万t;中山市火炬环保新材料有限公司的实际处置量达2万t。

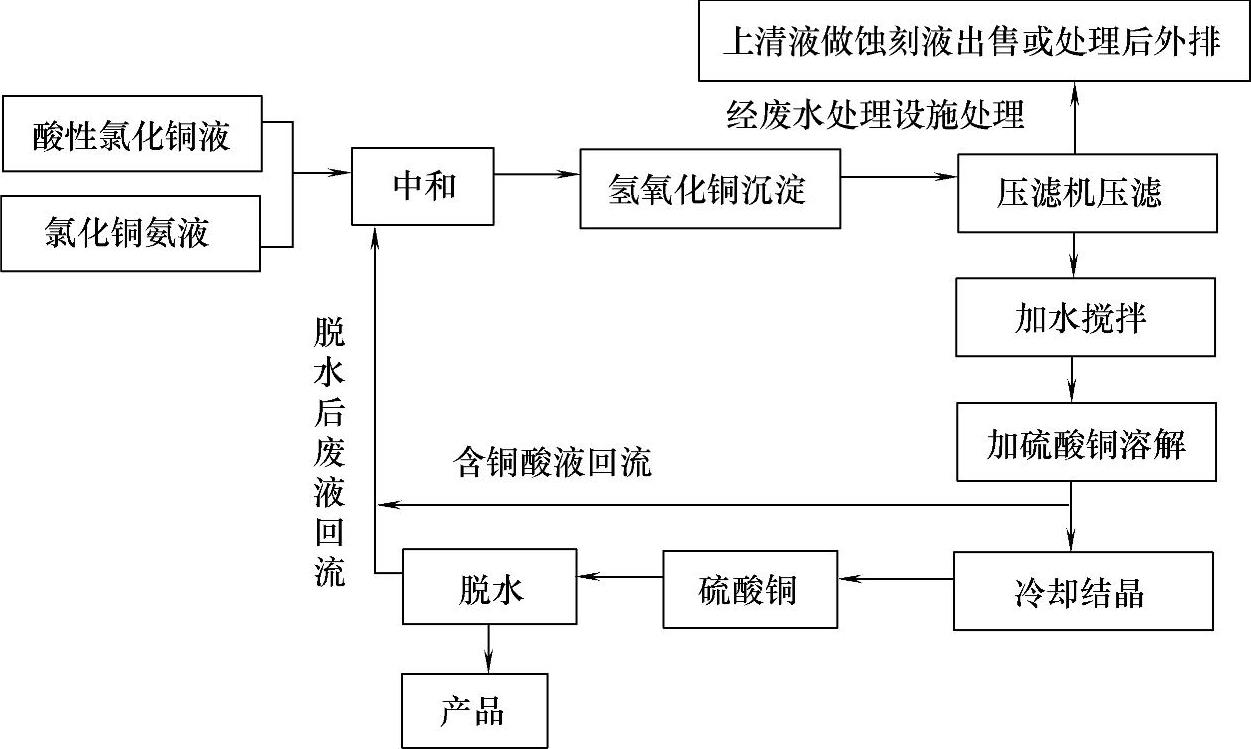

含铜废液综合利用的主要工艺原理是通过化学方法发生中和、置换反应,使含铜废液中的铜生成硫酸铜或氢氧化铜产品。含铜废液综合利用的典型工艺流程如图7-2所示。

图7-2 含铜废液综合利用典型工艺流程

工艺说明:酸性氯化铜液与氯化铜氨液在反应桶内中和,调节pH值至5.0~5.5之间,然后进行压滤;含铜滤渣通过二次洗涤压滤,将其中的NH4Cl洗出,然后按一定配比进行打浆。将配好的浆料泵入反应结晶釜后加硫酸酸化,反应完全后进行冷却结晶,待温度降至适当范围即放料过滤,再通过离心脱水即可得到成品硫酸铜,母液可回用。有部分企业将脱水后的废液回流至中和槽再次循环生产硫酸铜,也有部分企业将脱水后的废液通过硫化处理,生成CuS沉淀压滤回收,压滤废水进入蒸氨系统脱氨,生成氨水。

9.污泥矿化技术回收金属 由于重金属污泥是人为因素产生的,造成污泥的结晶性、成分组成与熟知的矿物并不相同,因此矿物可以利用成熟的分选与冶炼技术回收金属,而重金属污泥若欲直接资源化可能会遇到分选不易及纯化不易的问题。但是将重金属污泥矿物化后,再利用矿物的物理特性及化学特性进行分选纯化的观念与相关研究并不多见。

金属回收部分包含置换电解、氨浸法、微生物处理、高温熔融法及矿化技术等方式,其中置换电解技术通常操作程序复杂,会牵涉到多次的浸渍、过滤、逆洗及置换等步骤,而且重金属污泥组成的变化会影响技术的适用性。

置换、电解及结晶化操作的代表范例为美国Recontek公司的污泥处理流程,但是此类资源化程序通常较为复杂,且容易因污泥组成改变而受到影响。

氨浸法虽然具有对部分金属(如铜、镍、锌)选择性浸出的优点,但是浸出速率较慢及有氨水臭味为该技术最大的缺点,因此用该技术对重金属污泥进行资源化时需注意氨水臭味对周围环境的影响。

利用微生物技术进行高浓度重金属污泥的资源回收案例并不多见,目前大多应用在低浓度废水重金属去除方面,反应速率较其他湿法冶金技术慢,其处理容量仅有0.5t/天的规模;微生物资源化技术的大多应用也是在低浓度重金属废水或污泥方面,且有关资源化的商业化操作不常见。因此,高浓度污泥处理初期不太适宜以微生物技术进行资源化。

利用高温熔融法处理重金属污泥虽然有回收金属资源,及产生无害纯性玻璃质炉渣等优点,但是设备投资成本过高往往使人望而却步,另外需注意污泥中是否含有高温离解金属、卤素化合物,因为这些物质容易高温挥发,须以空气污染防治设备进行处理,避免在操作过程中产生二次污染。污泥中若含有易挥发的重金属,也须以污染防治设备进行监控,以避免二次污染的发生。

资源化技术为矿化技术,因为重金属污泥的成分组成均与天然矿物相似,甚至部分污泥金属品位高于天然矿产金属品位,因此重金属污泥若能经过适当的矿化处理,其特性与天然矿产并无不同,可以采用成熟的分选及冶炼技术进行污泥资源化。然而,重金属污泥矿化的观念才刚刚产生,相关技术开发研究及商业化操作案例尚不多见,属于启蒙技术,该领域有相当大的发展空间。该技术的关键在于重金属污泥的组成、含量与矿产接近或相同,矿物特性显著。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。