1.镀锌层的三价铬钝化

三价铬化合物:

次磷酸钠(络合剂) 24~50g/L

硝酸钠 12~25g/L

硼酸 8~15g/L

添加剂 1~5g/L

温度 室温

pH值 2~4.5

时间 1~2min

由于加入次磷酸钠(络合剂),可代替六价铬盐钝化工艺。

2.焦磷酸盐镀铜

(1)原理:镀液由焦磷酸铜、焦磷酸钾及一些辅助络合剂和光亮剂组成的。在溶液中以焦磷酸钾为主络合剂,二价铜以[(Cu2P2O7)2]6-形式存在。电镀电极反应如下:

在阴极上: [(Cu2P2O7)2]6-+2e-=Cu+2P2O47-

2H++2e-=H2↑

在阳极上: Cu+2P2O47--2e-=[(Cu2P2O7)2]6-

4OH--4e-=2H2O+O2↑

阳极表面生成的氧化膜能使阳极钝化,因此在生产过程中要加入一些辅助络合剂,如酒石酸盐、柠檬酸盐、氨三乙酸盐、草酸盐等来改善阳极溶解性以防止钝化。焦磷酸盐镀铜的工艺规范如表5-7所示。

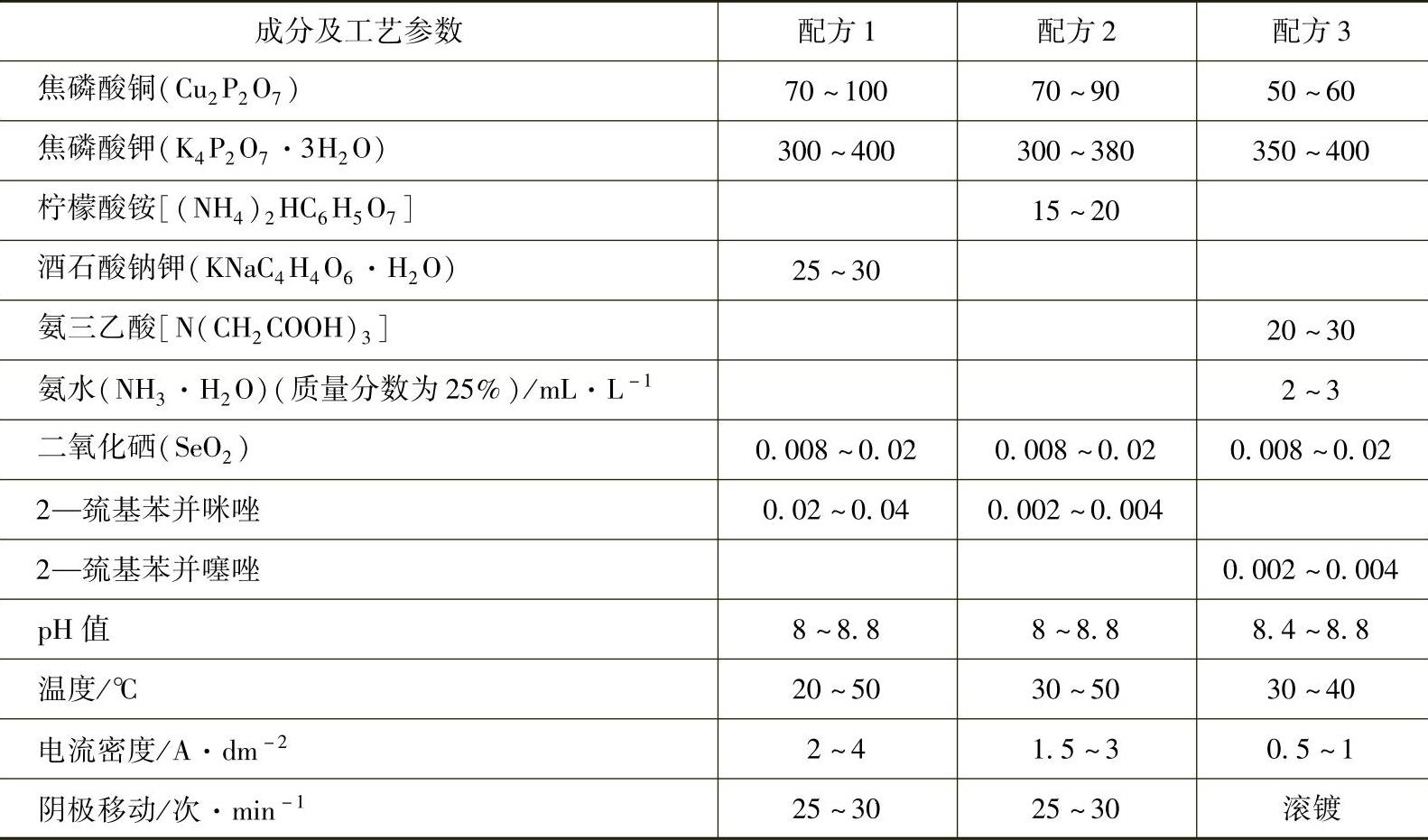

表5-7 焦磷酸盐镀铜的工艺规范(单位:g/L)

(2)溶液成分的作用和影响

1)焦磷酸铜是供给镀铜液铜离子的主盐。光亮镀液中的金属盐以铜计,浓度应控制在25~35g/L,一般镀液中可以控制在20~25g/L之间。在光亮镀液中,如果铜含量过低,不但镀层的光亮平整性差,而且允许的工作电流密度范围狭小;若铜含量过高,则焦磷酸钾含量也要相应增加,从而会增加新配液的费用和零件电镀时带来的损失,导致成本增高。

2)焦磷酸钾是主络合剂,其作用是使络合物稳定,防止沉淀,改善镀层结晶,提高镀液的分散能力和覆盖能力,促使阳极溶解。超过络合量的焦磷酸钾呈游离状态。在焦磷酸镀铜溶液中,一般控制总焦磷酸根与金属之比,即P2O47-与Cu2+的比值,应保持在(7~8)∶1之间。低于7∶1时,阳极溶解性差,镀层结晶较粗糙;高于8∶1时,阴极电流效率下降。

3)柠檬酸盐、酒石酸盐、氨三乙酸和氨盐都能与铜生成络盐,是辅助络合剂。其作用是改善镀液分散能力,促使阳极溶解,防止产生铜粉,还可增加电流密度,增强镀液的缓冲作用,提高镀层光亮度。其中以柠檬酸盐效果最好,若用酒石酸或盐氨三乙酸代替柠檬酸盐,镀层的平整性和光亮度稍差。

加入氨盐可以改变外观,当铵离子浓度过低时,镀层粗糙、色泽变暗;当浓度过高时,镀层呈暗红色,有脆性。在采用较高温度的镀液中,由于氨易挥发,故应经常调整,加入量一般为1~3ml/L。

4)光亮剂。可用于焦磷酸盐镀铜溶液的光亮剂有2—巯基苯并咪唑和2—巯基苯并噻唑。2—巯基苯并咪唑效果较好,不但能使镀层光亮,并具有一些整平作用,还能提高工作电流密度,可以和2—巯基苯并噻唑并用。当其含量低时光亮度较好,但整平性较差;含量高时则相反,并易于从溶液中析出,采用中等浓度效果较好。

5)加入二氧化硒可以降低镀层的内应力,并获得较好的光亮度,含量少时达不到应有的效果,过多则形成暗红色的雾状镀层。用双氧水处理镀液时二氧化硒也被氧化,处理后应重新调整其含量。

(3)工艺条件的影响

1)pH值在8.0~9.0之间时,焦磷酸钾易于水解成正磷酸盐,可用氢氧化钾调整。如缺铵盐,可用氨水调整,在可能的情况下,避免用磷酸,以免磷积累。

2)温度提高可增大电流密度,但氨易挥发,使镀层粗糙;温度低时,分散性好,但镀层易烧焦。

3)采用周期性换向电流或间歇电流才能获得细致光亮的镀层,周期一般为2~8s,间歇一般为1~2s。

4)搅拌可增加光亮度,增大阴极工作电流密度,搅拌频率一般为25~30次/min,行程为100mm。

5)阳极应选用坚实、结晶细致的电解铜板,经压延加工后再使用。阳极与阴极面积比为2∶1。阳极电流密度过大时表面上会生成浅棕色的钝化膜。

焦磷酸盐镀液稳定、成分简单、腐蚀性小、呈弱碱性、无毒、电流效率高、分散能力和覆盖能力较好,而且镀层结晶细致,并能获得较厚的铜镀层,但溶液配制的成本较高,废水处理采用生成焦磷酸铜沉淀的方法回收。

3.电镀法镀镍磷合金代替硬铬 镀液有镍盐碱-亚磷酸型和镍盐-次磷酸钠型两种。(www.daowen.com)

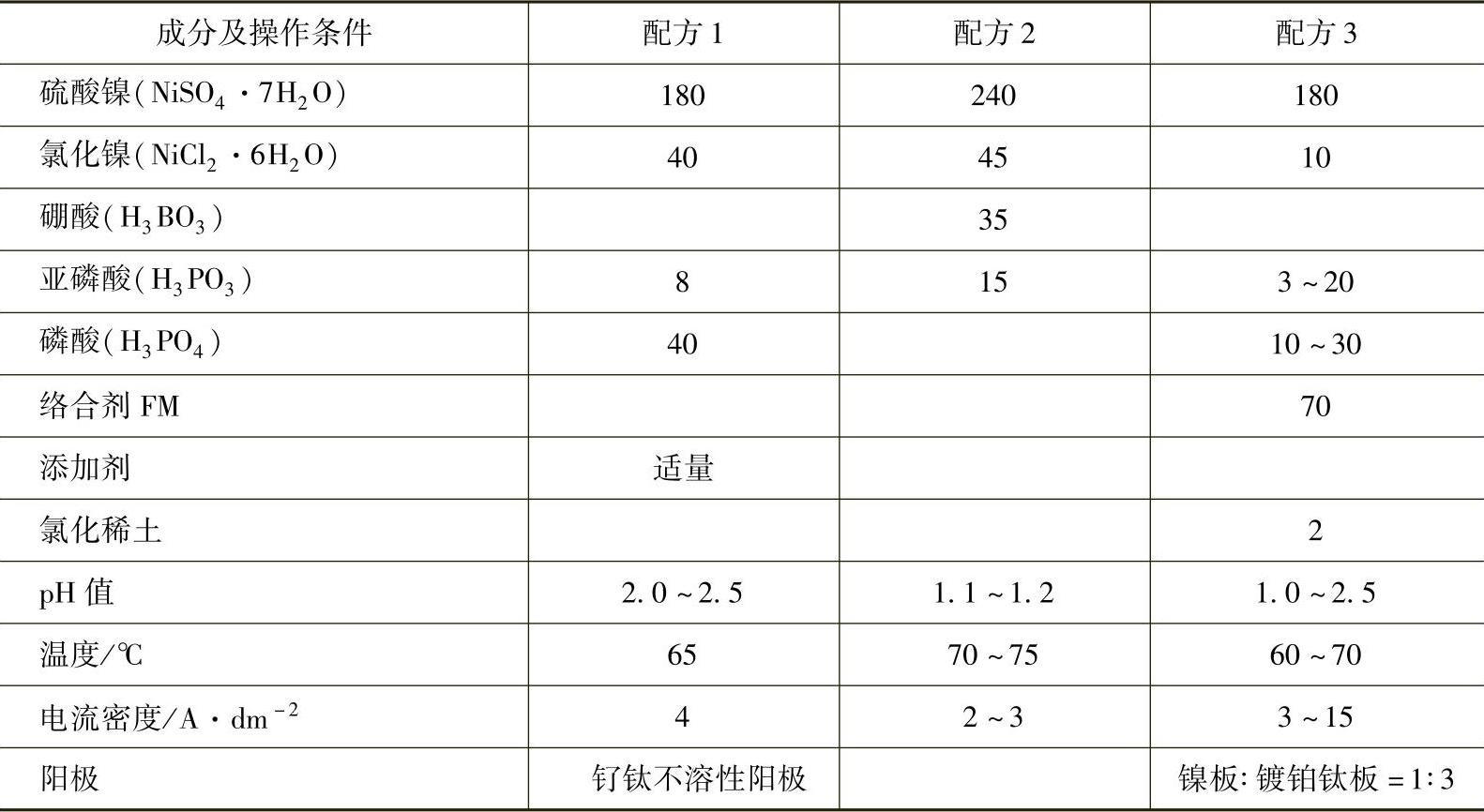

(1)镍盐碱-亚磷酸型在低pH值下进行,一般阴极电流效率较低,由于阴、阳极电流效率不平衡,不能单独使用镍阳极,导致了操作上的不方便。镍盐碱-亚磷酸镀液组成及操作条件如表5-8所示。

表5-8 镍盐碱-亚磷酸镀液组成及操作条件(单位:g/L)

注:配方1镀层中磷的含量可达14%~16%(质量分数);配方3中通过调节亚磷酸的含量,可以获得低磷(低于5%)、中磷(6%~8%)、高磷(9%~13%)的镍磷合金镀层。

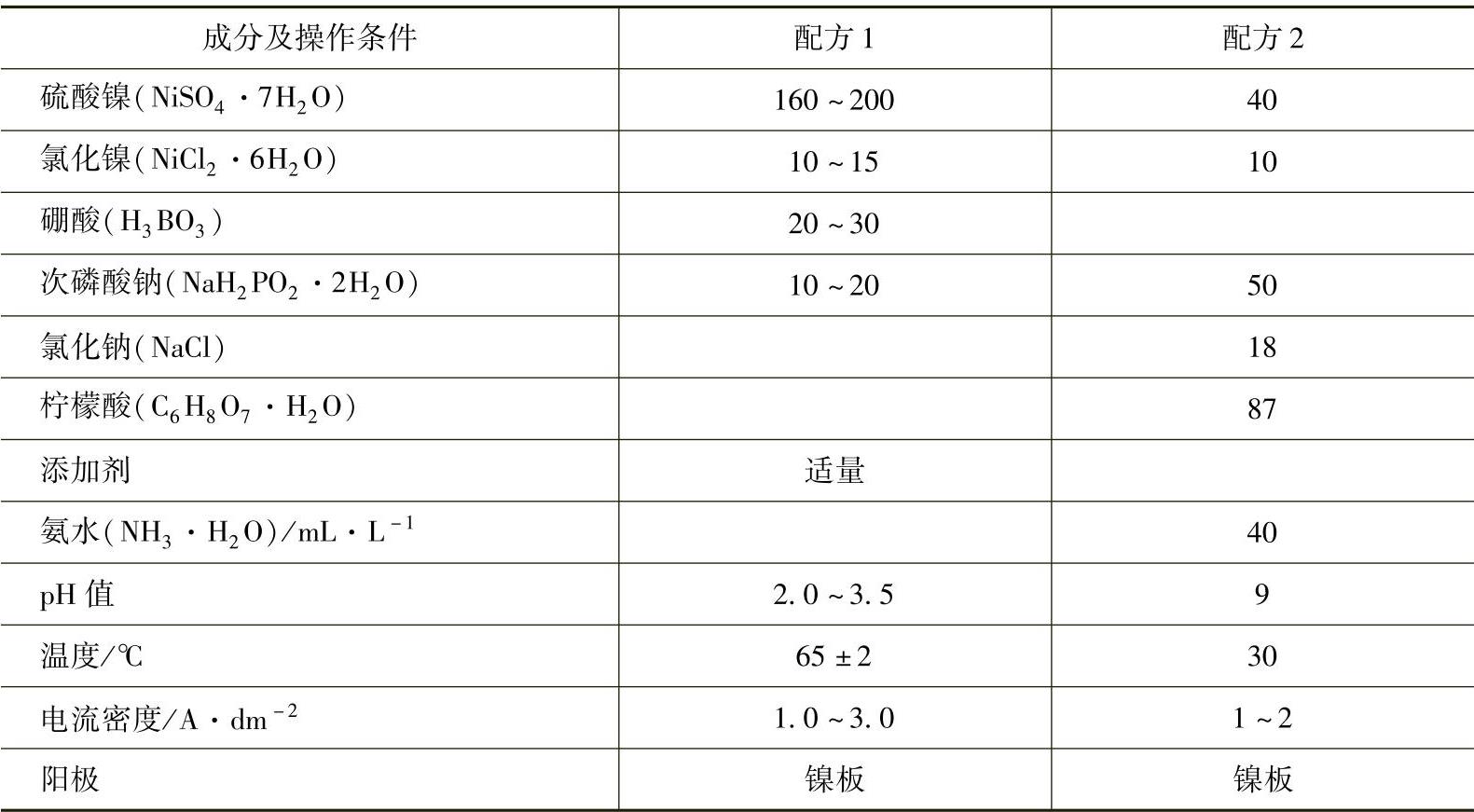

(2)镍盐-次磷酸钠镀液阴极电流效率可达100%,镀层光亮度较好,但次磷酸钠是一种强还原剂,在施镀过程中,易被阳极氧化而转变为镍盐碱-亚磷酸镀液。镍盐-次磷酸钠镀液组成及操作条件如表5-9所示。

表5-9 镍盐-次磷酸钠镀液组成及操作条件 (单位:g/L)

下面以表5-9为例,介绍镀液成分和操作条件对镀层组成的影响。

(1)硫酸镍。硫酸镍是Ni的主要来源。镀液中镍的含量低于50g/L时,无论次磷酸钠含量是多少,在阴极上主要是析氢,只有当Ni达到一定浓度时,镍和磷才能共沉积出镍磷合金。

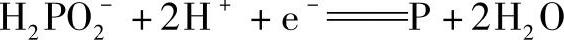

(2)次磷酸钠镀液中次磷酸钠的浓度对镀层质量无明显影响,均能得到光亮镀层,次磷酸根离子在阴极上进行下列电化学还原:

随着镀液中次磷酸钠含量的增加,镀层光亮度相应提高。当镀液中次磷酸钠含量在20g/L以下时,随着次磷酸钠含量的提高,镀层中磷含量增加较快,而后逐渐减慢;当镀液中次磷酸钠含量达25g/L时,镀层中磷含量几乎保持不变,其含量为10%~20%(质量分数)。

(3)pH值。随着镀液pH值的升高,合金中的磷含量随之降低,镀层的耐蚀性、硬度也相应降低,但阴极电流效率得到提高。当阴极电流密度为2~3A/dm2,pH值在2.0~3.5之间时,均能得到结合力良好的光亮镀层,合金磷中的含量为10%~20%(质量分数)。当pH值为2.5,阴极电流密度为2.0A/dm2时,阴极电流效率不低于95%。

(4)温度。温度对合金镀层中磷含量的影响不大,但对合金镀层的内应力影响较大。镀液在室温下可得到光亮的镀层,但内应力大,镀层会自行开裂剥落。

(5)电流密度。电流密度提高,镀层中的磷相应降低,过高则色泽不均或烧焦、脱落。

(6)添加剂。次磷酸根易被阳极氧化成亚磷酸根,产生亚磷酸盐沉淀。添加剂的作用是抑制亚磷酸盐沉淀,保持镀液的化学稳定性。

镍磷合金的性能如下:

(1)镀层组织结构。磷的质量分数在5%以下时为晶态,大于8%时为非晶态。经260℃以上热处理,结构发生变化,形成Ni3P颗粒;经340℃以上热处理开始结晶,失去非晶态结构,磷和镍形成Ni3P金属化合物,由非晶态转变为晶态。

(2)镀层的硬度。在400℃下保温1h,硬度达最高值,可达HV1000以上,相当于硬铬镀层的硬度,又由于它的摩擦系数小,因此可代替耐磨的硬铬镀层。硬度变化是由于镀层显微组织结构发生了转变,即析出了Ni3P和Ni的微晶,这种析出物加强了镀层塑性变形时滑动面的阻力,从而提高了硬度。

(3)镀层的耐蚀性。含磷量大于8%(质量分数)的非晶态镍磷合金,由于原子排列长程无序,没有晶粒、晶界的区别及位错等晶格缺陷,也不存在成分的偏析现象,是各相等同的均匀物质,因此化学稳定性很好。合金镀层孔隙极少,可作为铁基体件的装饰防护镀层。

4.化学镀镍磷合金 化学镀镍是以次磷酸盐(或硼氢化钠,或二甲氨基硼烷DMAB)为还原剂,经过自催化的氧化还原反应而沉积出Ni-P(或Ni-B)合金镀层的工艺。随着电子、计算机、石油化工、汽车等工业的迅速发展,化学镀镍以每年15%以上的增长速度在发展,是近年来表面处理技术领域中发展最快的工艺之一。与电镀工艺相比,化学镀镍污染低,镍的利用率高,镀液中镍离子的浓度是电镀镍的1/10以下,Ni-P合金又是一种很好的代铬镀层。

化学镀镍工艺的分类与特点如下:

化学镀镍具备防腐性和耐磨性,还有一定的装饰性,操作简便,无论多么复杂的零件,只要镀液能接触到,就会有镀层覆盖,不会因电流分布不均匀而造成覆盖能力和分散能力差。国外的商品镀液品种繁多,按溶液的pH值可分为两类:

(1)碱性化学镀镍。pH值为8~9,操作温度为35~45℃,主要应用于非金属材料的金属化,如塑料电镀、泡沫镍生产等。

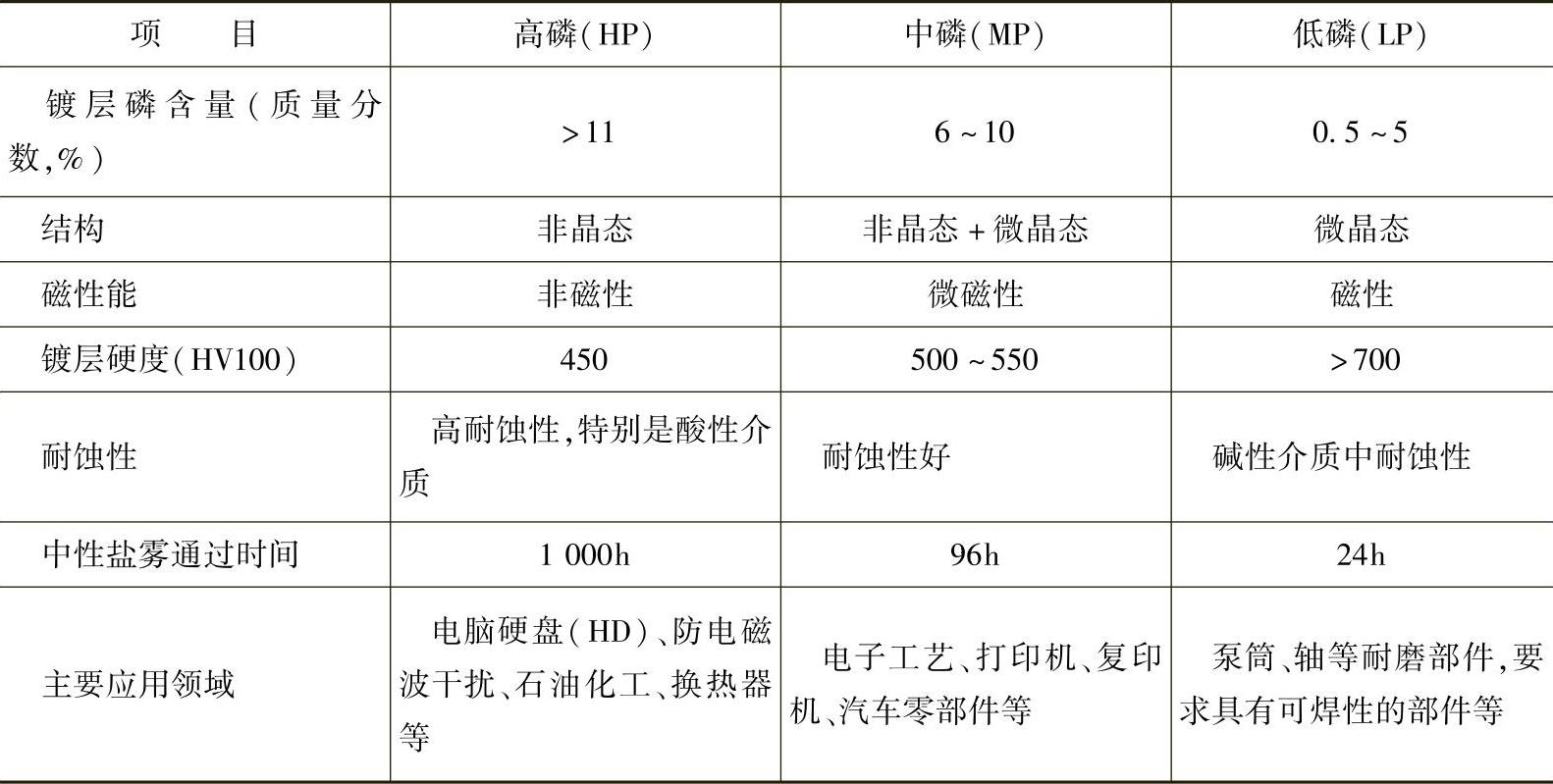

(2)酸性化学镀镍。pH值为3.0~5.0,应用最为广泛。酸性化学镀镍按磷含量分高磷、中磷、低磷三大类,不同磷含量Ni-P镀层比较如表5-10所示。

表5-10 不同磷含量Ni-P镀层比较

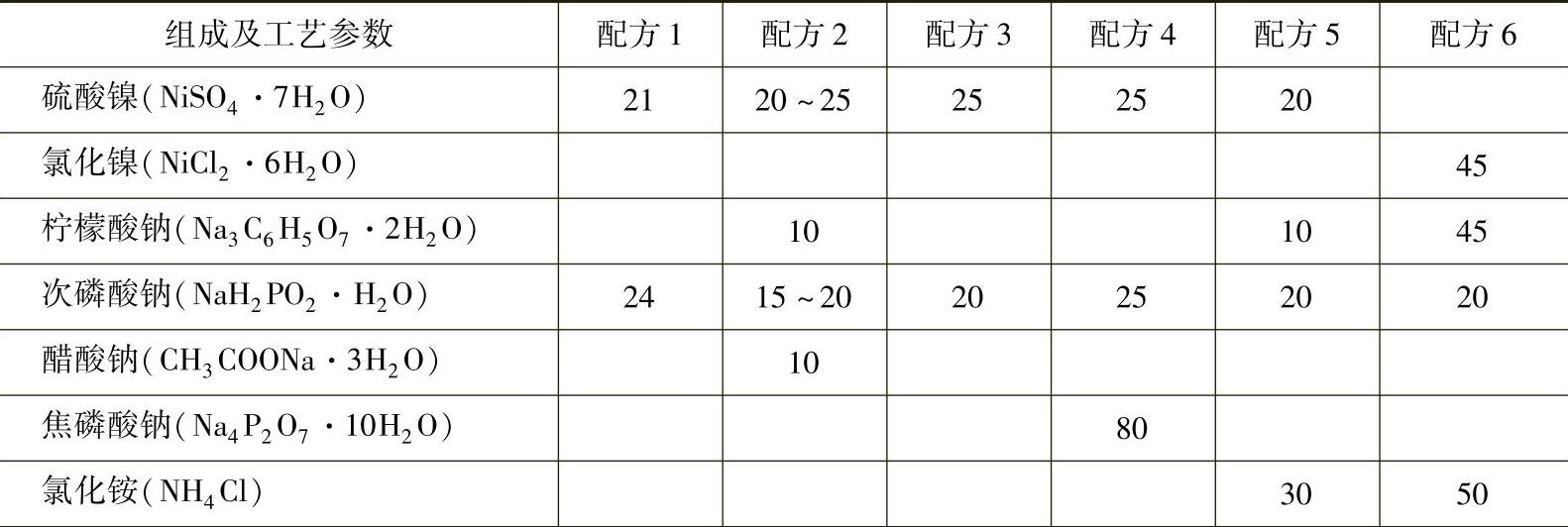

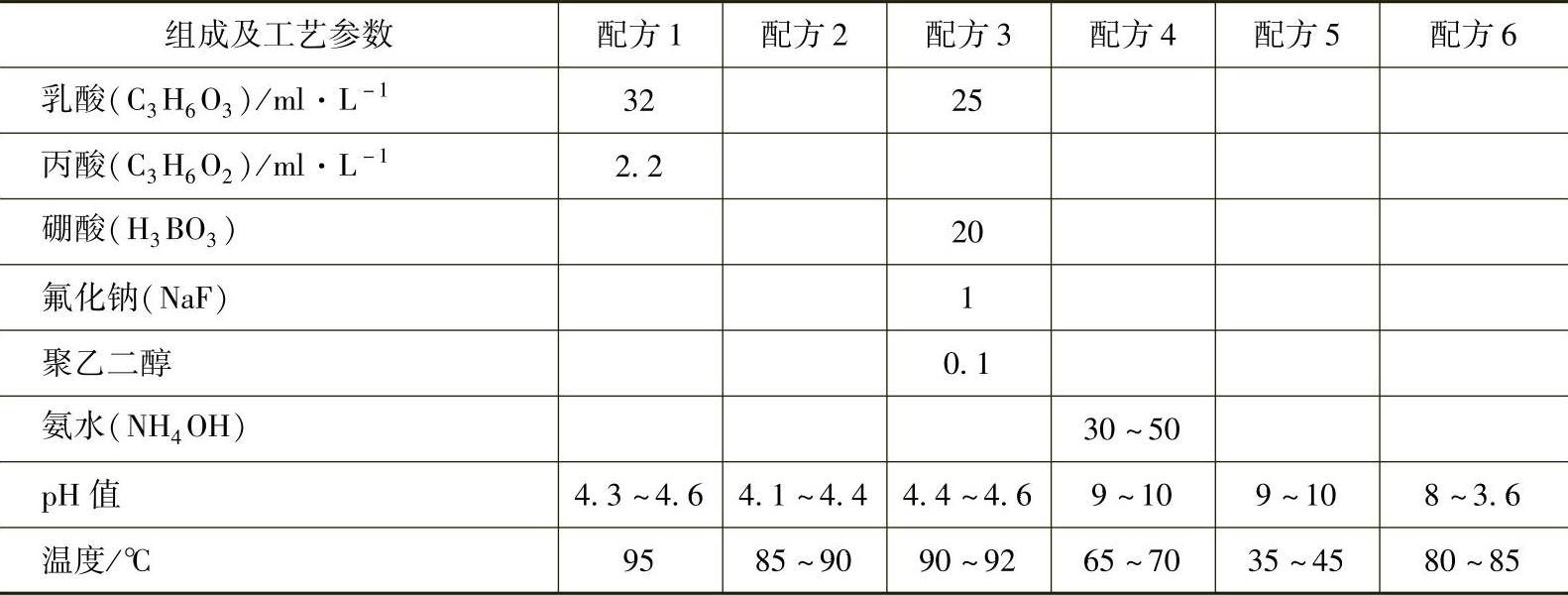

典型的化学镀镍—磷合金镀液组成及工艺条件如表5-11所示。

表5-11 化学镀镍—磷合金镀液组成及工艺条件 (单位:g/L)

(续)

化学镀具有优良的分散能力和覆盖能力,且设备简单、操作方便,但是在沉积速度、镀液稳定性、成本、最大厚度方面不如电镀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。