1.管材、管道布置

(1)给水管材。应根据各工段对管段的腐蚀程度来选用不同的给水管材,在电镀工段内常用的给水管材有镀锌钢管和HDPE管;酸洗工段内的给水管采用塑料管;除盐水的输送管亦采用塑料管;车间给水的进户管道通常采用HDPE给水管。详见第九章第三节管道。

(2)给水管道的布置。给水管应沿墙、柱、槽或槽后明设,一般与动力管道统一敷设,放在排水管、冷冻管的上面,蒸汽管的下面。管道穿地坪时应设导管,在车间给水引入管上应装设水表,必要时也可按工段或处理生产线分段安装水表,以利管理和节约用水。镀槽夹套冷却给水管上应装绝缘接头,以防漏电。

2.排水

(1)排水量计算。排水量与给水量基本相同,如计算可参照给水量的计算进行,但对于要处理的废水,需分质计算其排水量,定期排放的废水应按设备排放时间折算成小时排放量后再进行计算。

(2)废水浓度的估算。电镀车间排出的废水浓度与工艺条件、生产负荷、操作情况以及用水方式等因素有关,不同镀种、不同产品的电镀车间,所排出废水的浓度差异很大,即使同一车间,在不同的时间排出的废水水量和浓度的差异也很大,因此对废水浓度很难给出较为准确的数据,一般可采用下列方法估算。

1)采用实测数据。当老厂扩建时,最好进行各种不同情况的浓度和水量测定所采用的数据,新厂设计时可参照类似工厂的实测数据;采用新工艺、新产品的电镀车间,最好通过试验后再决定所采用的有关数据。

2)按镀件面积估算。一般可按下式估算:

A=BVC

式中 A——每小时带出溶液含氰或重金属量(g/h);

B——每小时进行电镀的镀件面积(m2/h);

V——镀槽溶液体积(L);

C——每升溶液中所含氰或重金属量(g/L)。

C=C1D

C2=A/Q

式中 C1——镀液所含某种化学药剂的浓度(g/L);

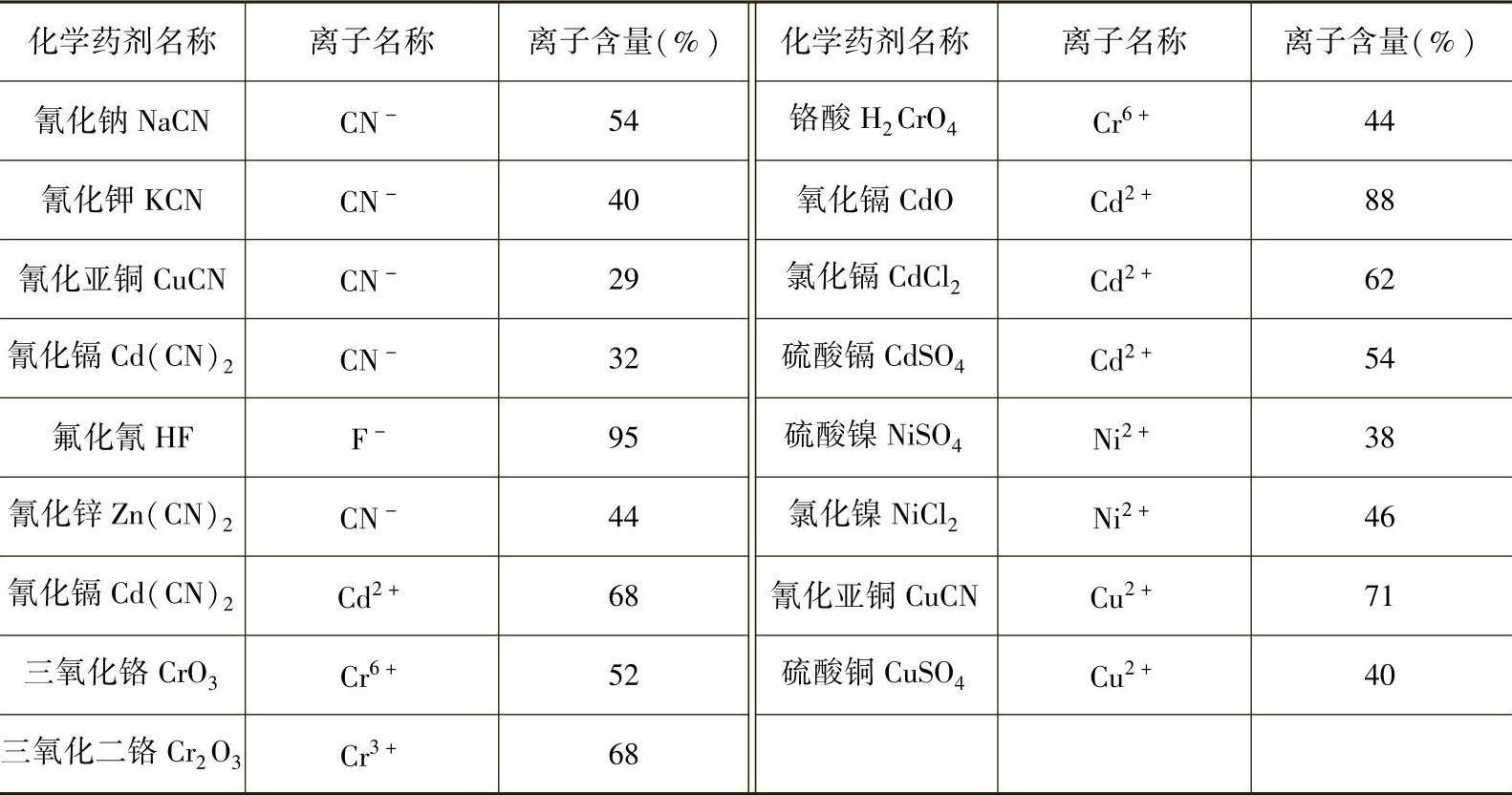

D——镀液中化学药剂的氰离子或重金属离子的百分含量,见表2-1;

C2——排出废水的浓度(mg/L);

Q——每小时排出的废水量(m3/h)。

表2-1 镀液中化学药剂的某些离子含量

(3)排水沟、管的布置及材料。车间的排水设计必须为废水处理或回收创造有利条件,同时要组织好水流,使其畅通。一般根据废水的特征按质分流,这样便于回收处理,不进行回收和单独处理的,可混合排放。

车间室内排水方式有明沟排水和管道排水。明沟排水畅通,维修方便,对工艺位置变动影响较小,但不易做到分质排水,而且污物较多,造成回收处理困难。管道排水的优缺点与明沟排水正好相反,一般采用沟管结合,管道排分质回收处理的废水,明沟排混合废水及冲洗地坪的废水。

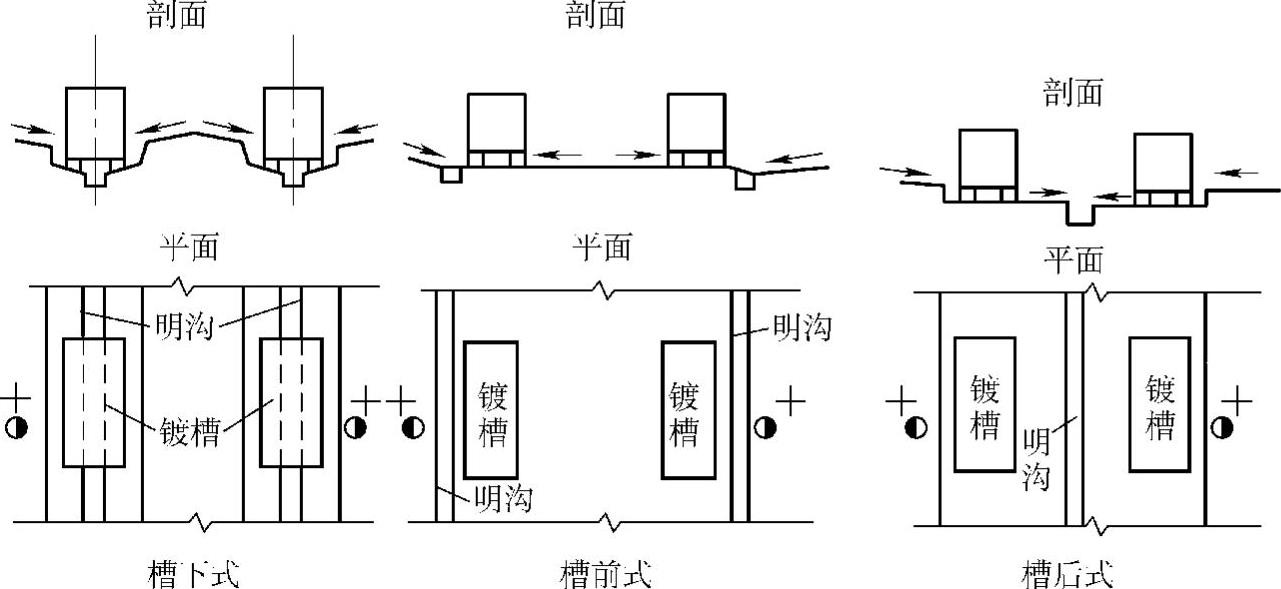

为了使车间的排水畅通,清洗水槽及工艺槽可布置在水槽地坑内,以免地面积水,地坑内用明沟排水,明沟位置可根据具体情况分别布置在槽前、槽下及槽后。如图2-1所示是明沟布置形式图。

图2-1 明沟布置形式图

三种布置方式以槽后式为好,明沟布置在槽下,维护管理不方便;明沟布置在槽前,排水沟散发的蒸汽及气味对操作者有影响。明沟的大小根据排水量决定,一般沟宽为200~300mm,沟起点深度为100~200mm,纵向坡度为1%~2%。镀液槽前要设带格子的塑料或玻璃钢踏脚板。

承槽地坑及明沟应考虑有防腐措施,一般采用花岗岩石板或瓷砖贴面,在有热水排出的地方,还需考虑温度对面层粘合材料的影响,排水管道采用增强聚氯乙烯管或聚氯乙烯管,管道接头应严防渗漏,以防影响土建基础和污染地下水。为便于清理,防止管道堵塞,在明沟与管道接头处应设置连接井,并采取拦污物的措施。

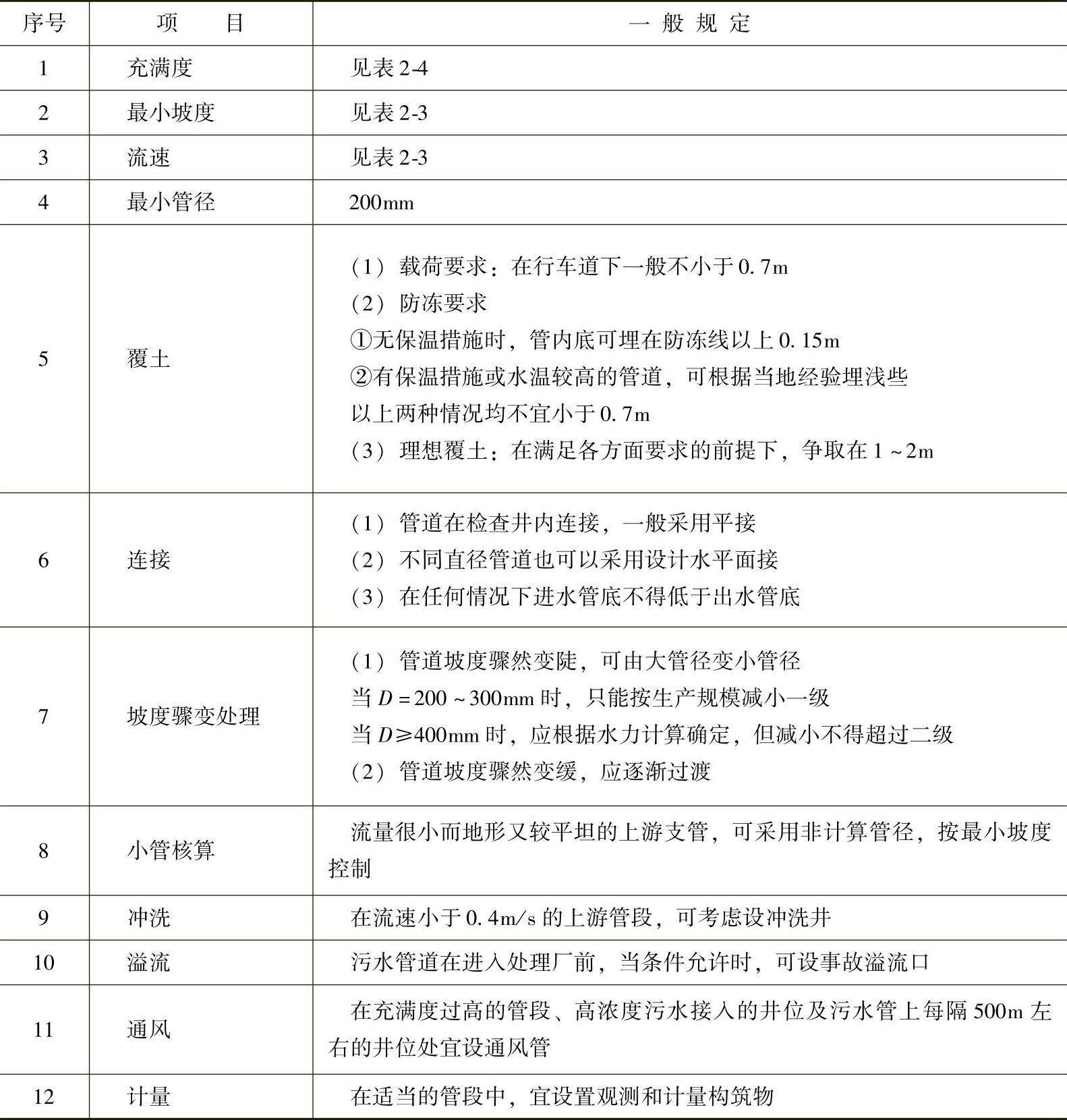

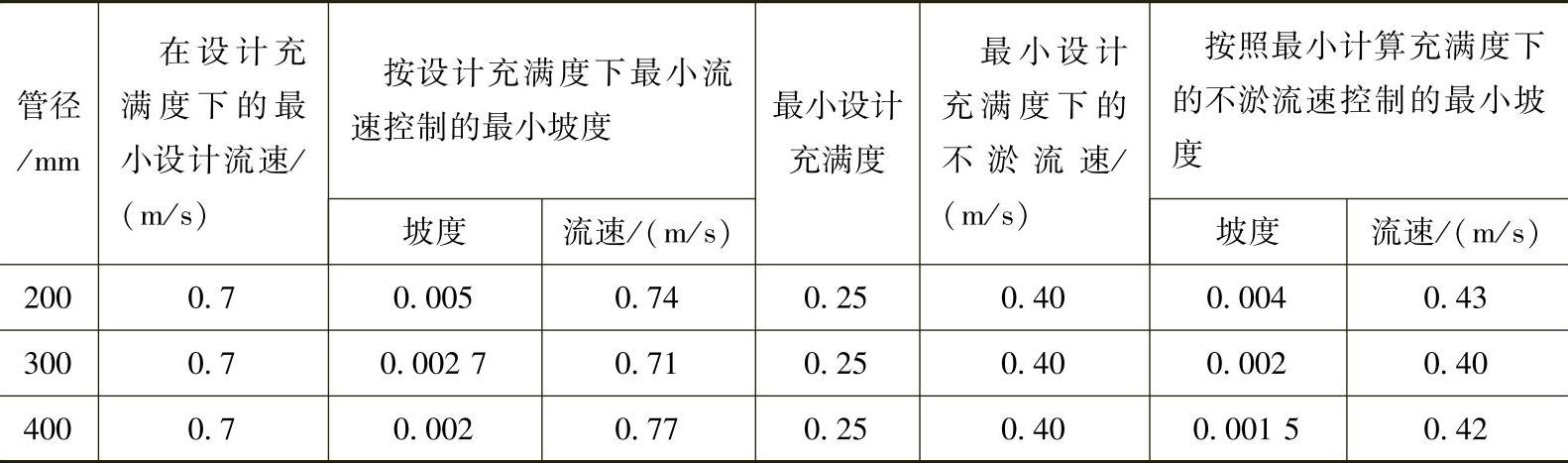

(4)废水管道设计。废水管道设计的一般规定如表2-2所示,最小设计流速、最小设计坡度如表2-3所示,排水管流速与最大充满度如表2-4所示,排水管道水力计算如表2-5所示。

表2-2 废水管道设计的一般规定

表2-3 最小设计流速、最小设计坡度

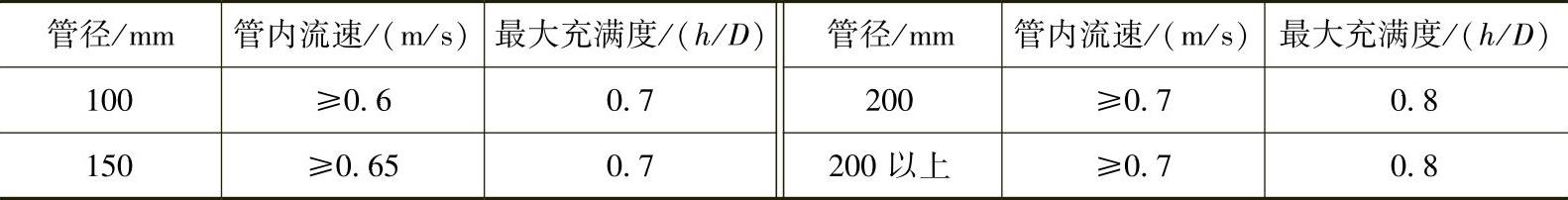

系统中各管道的管径由小时最大排水量来确定,其流速与最大充满度按表2-4选用。

表2-4 排水管流速与最大充满度

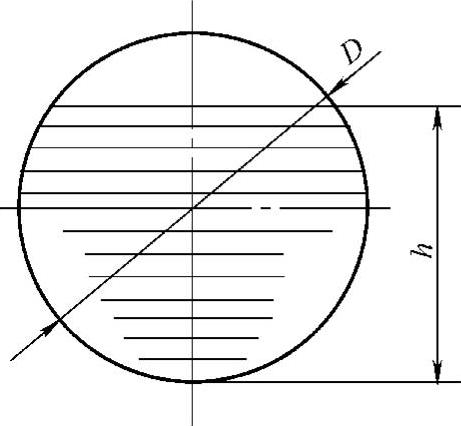

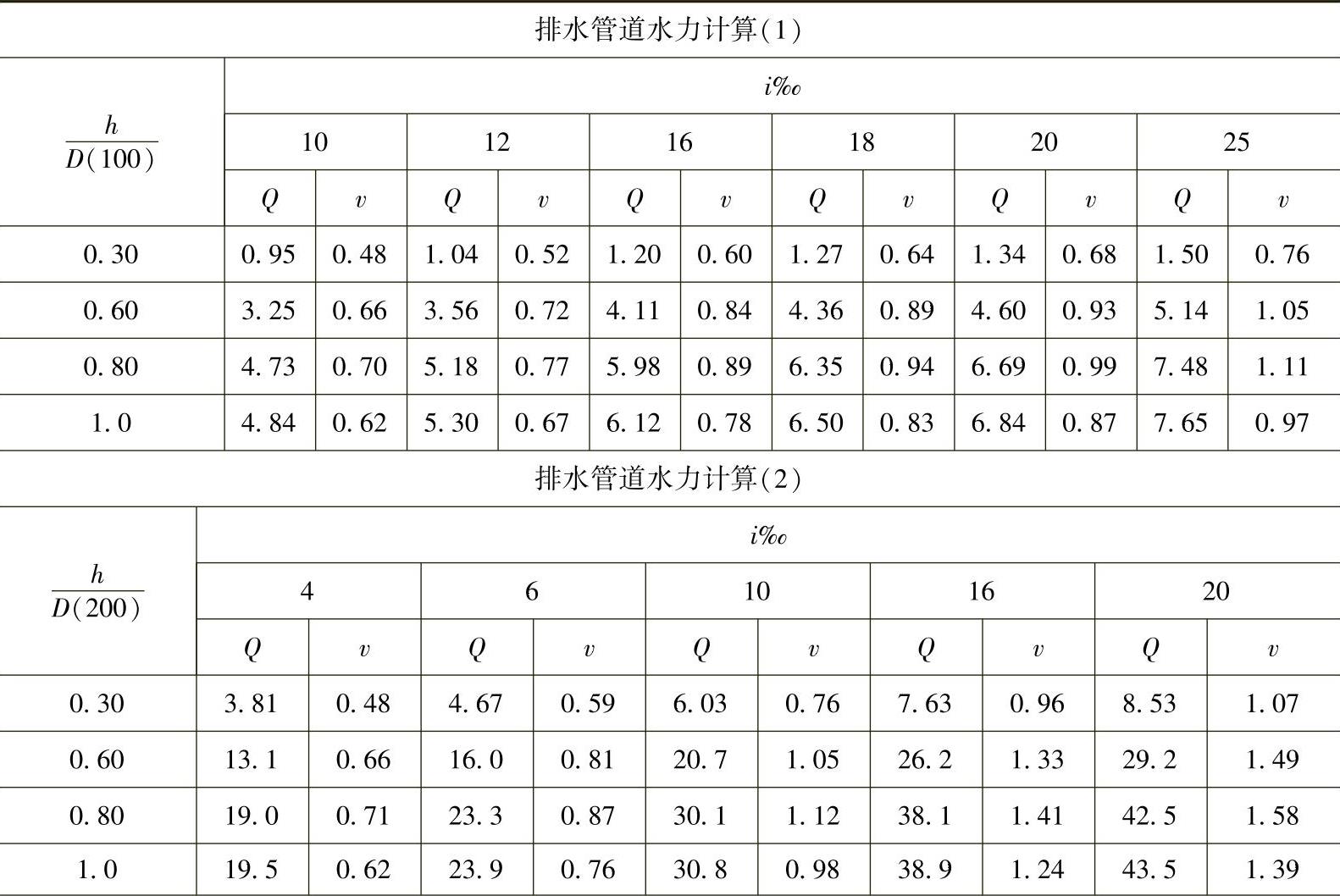

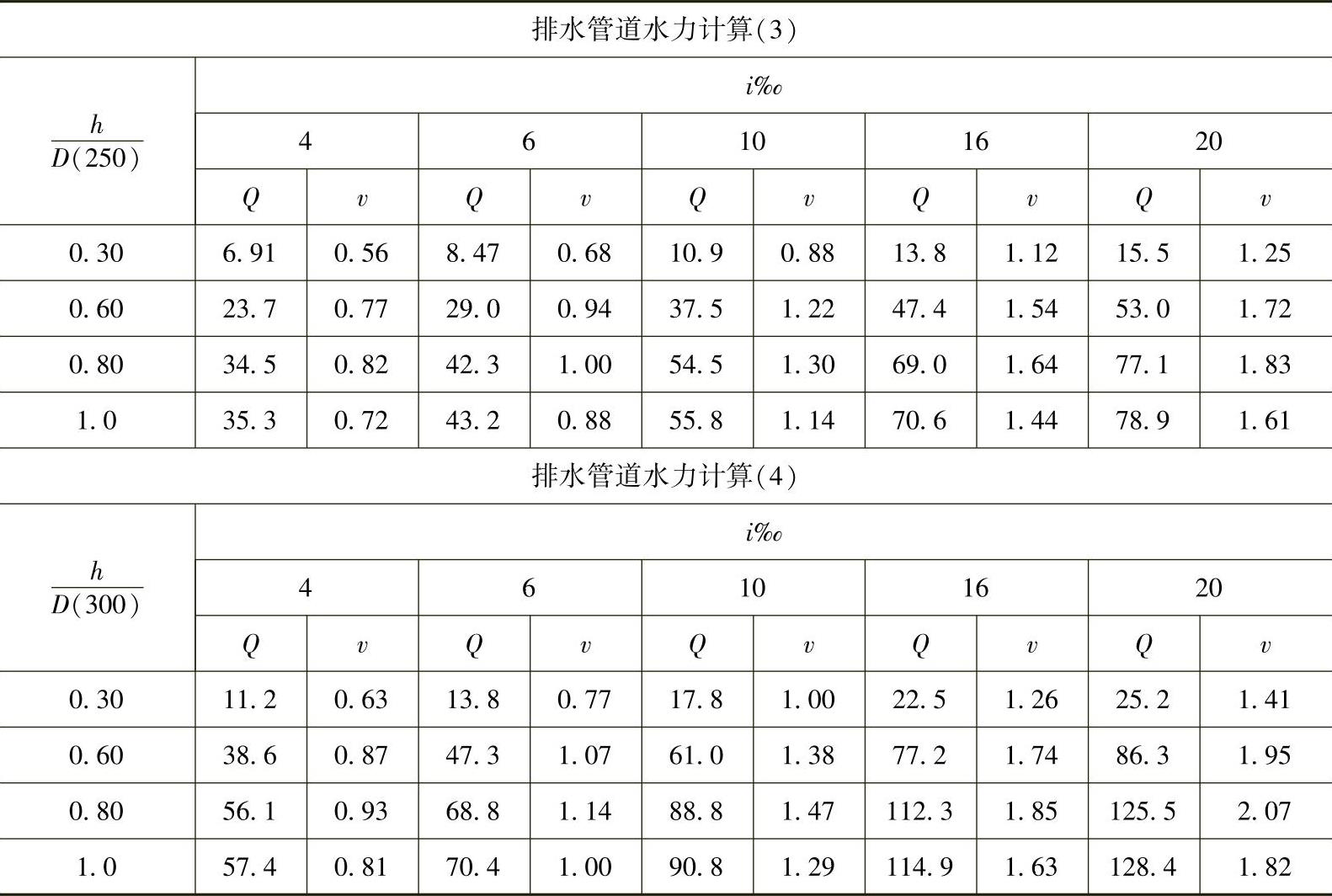

排水管道水力计算如图2-2所示,其h、D数值可参照表2-5,清洗槽水消耗定额。

图2-2 排水管道水力计算

表2-5 排水管道水力计算

(续)

注:h(mm)——液面高;D(mm)——管径;i——坡度;h/D——充满度;Q(L/s)——流量;v(m/s)——流速。

(二)清洗设备

1.挂具及镀件吊挂方式 电镀挂具的功能及要求如下。

(1)悬挂各种镀件,它的结构应保证镀件镀层厚度的均匀一致,应使镀件装卸时操作方便,镀件悬挂稳当。

(2)要有足够的导电面积,电流与挂具和镀件接触良好。

(3)挂具与镀件接触面积小。镀铜、镀镍、镀铬、镀锌的挂具都有所不同,要给予足够的重视。

(4)挂具主杆表面要进行绝缘处理,以减少电流损失,并且光滑,利于尽可能少的带出镀液。

吊挂方式要点如下。

(1)水平吊挂时,要有一点倾斜,利于排液。

(2)上下镀件要有适当错位,避免上面镀液滴落到下面镀件上。

(3)薄片、带有缝隙、凸凹、螺纹、齿轮等镀件可考虑辅以淋水、空气吹扫等措施,在零件设计时,要把排液考虑进去。

(4)对品种单一、批量大的镀件要重视吊挂方式的设计。

2.镀液中添加表面活性剂 用这个方法可以降低镀件动力黏度,使镀件出槽后,镀液能很快地脱离镀件。

3.镀件设计 利于镀液的进入和流出。

(三)清洗工艺

1.冲洗用水

(1)水质。电镀厂给水水质根据工艺的不同要求,分为工艺用水、镀件清洗用水以及设备冷却用水三种。工艺用水指配置溶液、校正调整溶液、溶液补充水,电镀质量要求较高时,如电路板、手表、首饰、工艺品等,都要用除盐水;清洗用水视情况而定,如清洗后补充镀液或循环回用,这种情况下,清洗水要用除盐水,除此以外,清洗水采用符合生活饮用水准的自来水;设备冷却用水采用自来水或冷冻水。

纯水分为除盐水、纯水及高纯水;生活饮用水有106项指标,中水回用指标不能低于该指标。

(2)水压。一般槽内清洗时水压不低于0.02MPa,喷洗为0.1~0.3MPa,设备冷却用水压为0.2MPa左右。

(3)水温。冷水清洗无特殊要求,常温即可,热水清洗一般要求50~90℃。

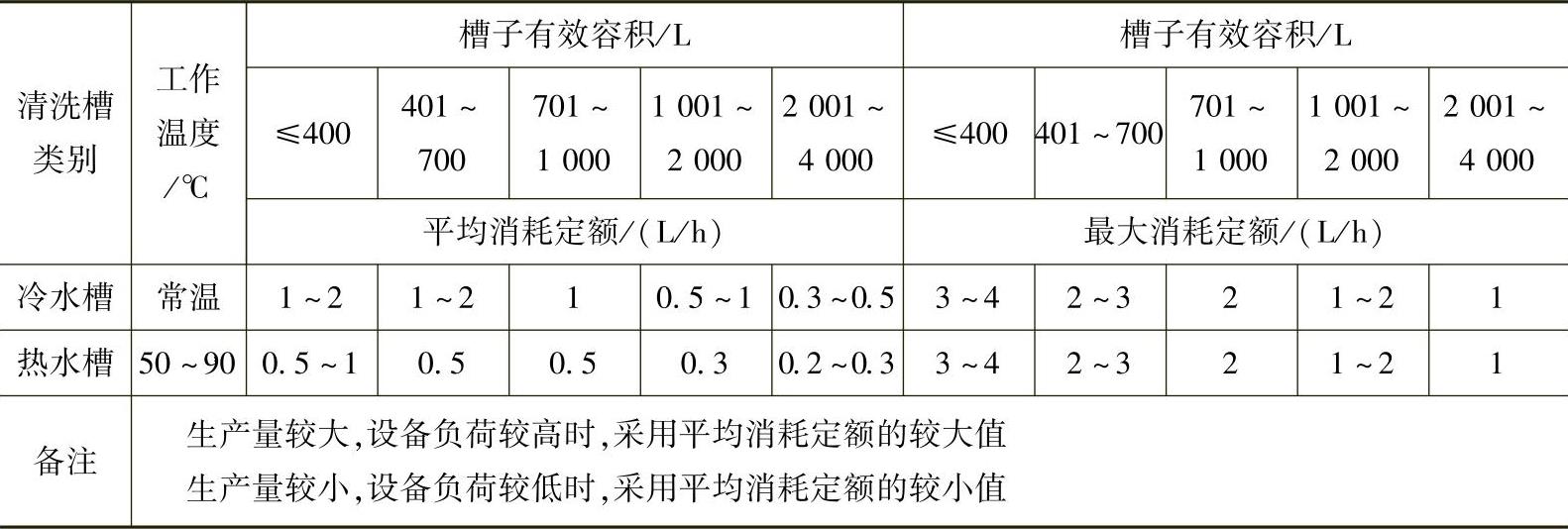

(4)水量。水量与镀种的工艺要求、设备使用方式、清洗方式有关。清洗槽水消耗量,按每小时消耗水槽有效容积数的水来计算,如表2-6所示。

表2-6 清洗槽水消耗定额

2.清洗方法

(1)回收清洗法。在镀槽后设置1~2级浸洗回收金属槽和2~3级连续逆流清洗槽,清洗水用离子法或电解法回收其中金属,回收金属后,其水循环使用。清洗水用量在50L/m2(镀件面积)以下。

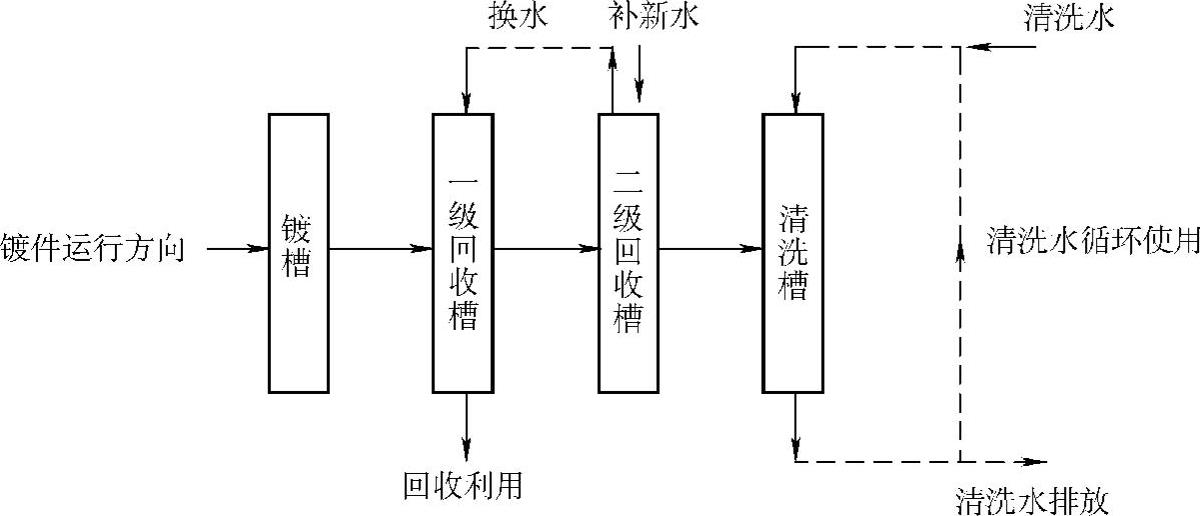

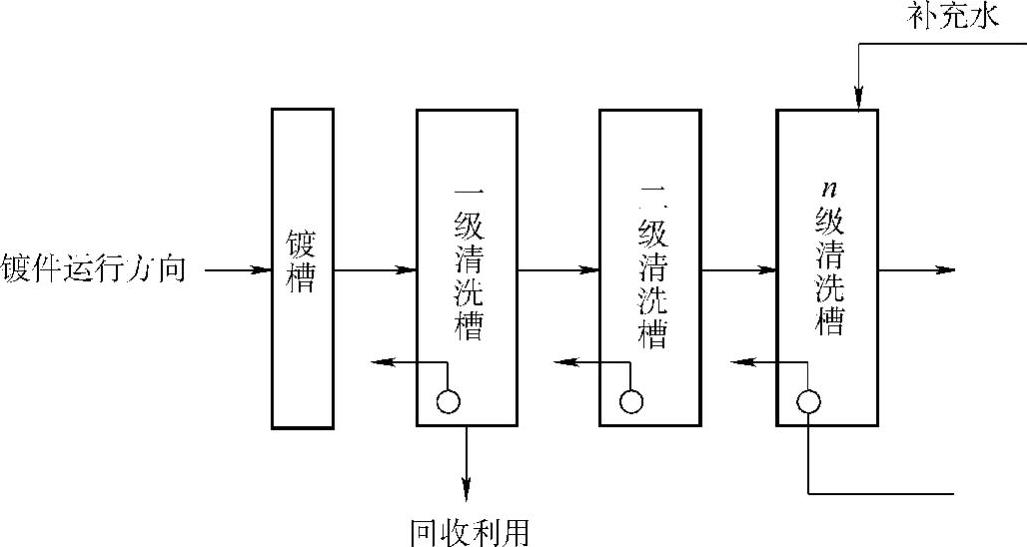

零件从处理槽提出后,在进入清洗槽之前,为了回收一部分带出溶液,一般在镀铬槽、贵金属镀槽、电解抛光槽、钢铁件氧化槽等后面设置回收槽。回收清洗法必须设置一级或二级回收槽,回收液必须加以利用,回收清洗法镀件单位面积的清洗水用量应小于100L/m2。回收清洗法工艺如图2-3所示。

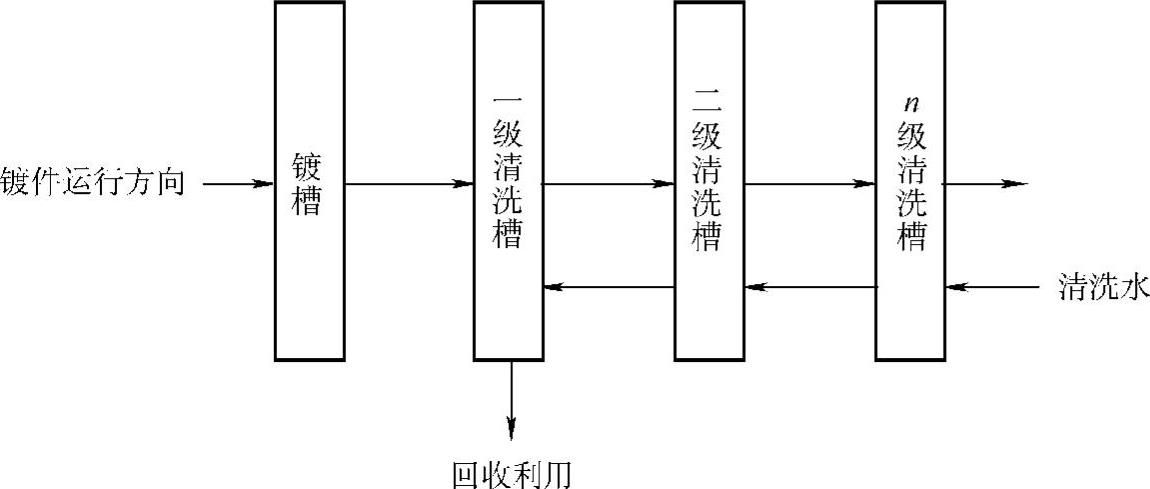

(2)连续逆流清洗法。用于加温镀槽上较多,一般清洗水用量50L/m2(镀件面积)以下。连续逆流清洗法的清洗水流向与镀件运行方向相反,并应控制末级清洗槽废水浓度不得超过允许浓度。

逆流清洗是由若干级清洗槽串联组成,在末级槽内进水,从第一级槽排水,其水流方向与镀件清洗方向相反,其特点是镀件移动的方向越洗越干净,污染物浓度越来越低,用水量少,清洗效率高,分为连续逆流清洗、间歇逆流清洗。

1)连续逆流清洗。连续逆流清洗一般为5~7级,末端槽金属离子浓度控制≤10mg/L,可自动控制镀件进槽和出槽时的喷淋水量。连续逆流清洗最为常用。连续逆流清洗法工艺如图2-4所示。

图2-3 回收清洗法工艺

图2-4 连继逆流清洗法工艺

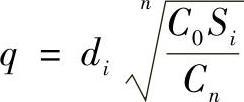

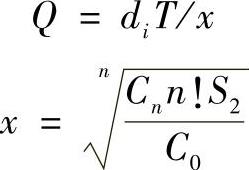

清洗水量可按下列计算,并应进行复核,镀件单位面积的清洗水量应小于50L/m2。

式中 q——小时清洗水量(L/h);

di——单位时间镀液带出量(L/h);

n——清洗槽级数;

C0——电镀槽镀液中金属离子含量(mg/L);

Cn——末级清洗槽废水中金属离子含量(mg/L);(www.daowen.com)

Si——浓度修正系数(指每级清洗槽的理论计算浓度与实测浓度的比值)。

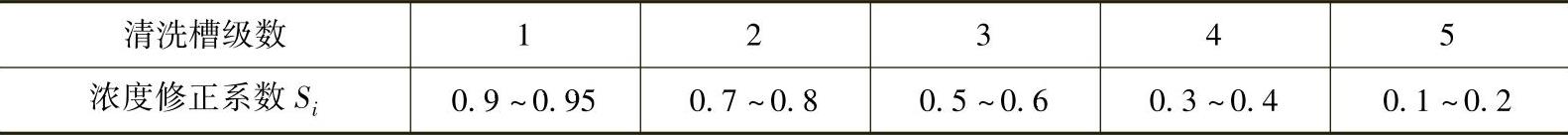

浓度修正系数宜通过试验确定,当无条件试验时,可参考表2-7所示的浓度修正系数Si。

表2-7 浓度修正系数Si

连续逆流清洗法宜用于镀件清洗间隔时间较短,或连续电镀的自动线。

2)间歇逆流清洗。适用于镀件批量较大,形状不很复杂的自动生产线,清洗水量一般在30L/m2(镀件面积)以下,手工操作清洗槽级数为3级以下,自动生产线为3~5级。补水方式为整槽补水时,不短于一天一次,否则逐级递补倒槽换水过于频繁,给操作管理带来困难,部分补水时采用泵输送。

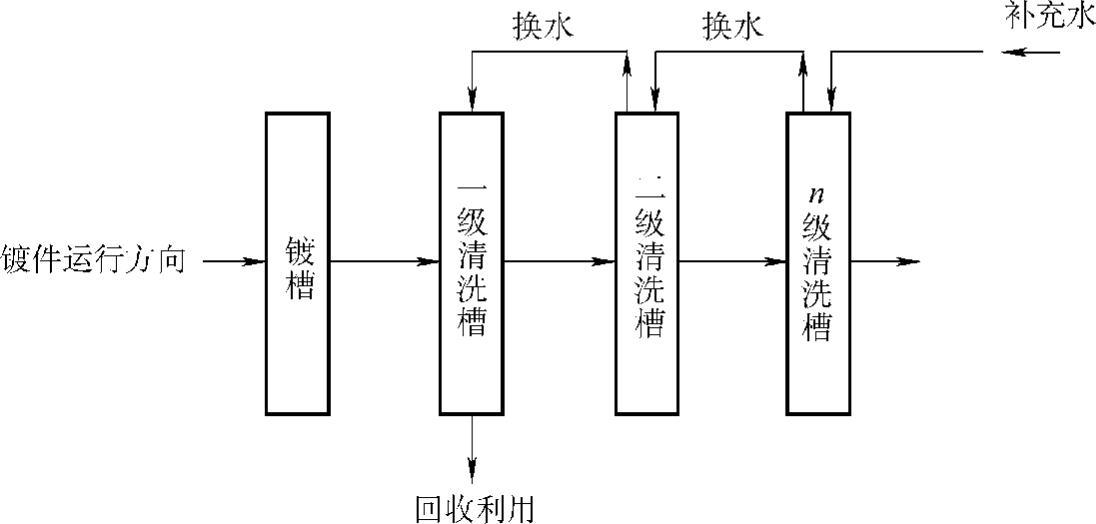

间歇逆流清洗法工艺如图2-5所示。

图2-5 间歇逆流清洗法工艺

当末级清洗水槽废水浓度达到允许浓度时,应逆流逐级全部换水或部分换水,第一级清洗槽水应回收利用。周期换水量可按下式计算,并以每周期的电镀件面积产量进行复核,镀件单位面积的清洗水量应小于30L/m2。

式中 Q——每清洗周期换水量(L);

x——镀件带出量与换水量之比;

T——清洗周期;

n!——清洗槽级数阶乘;

S2——浓度修正系数。

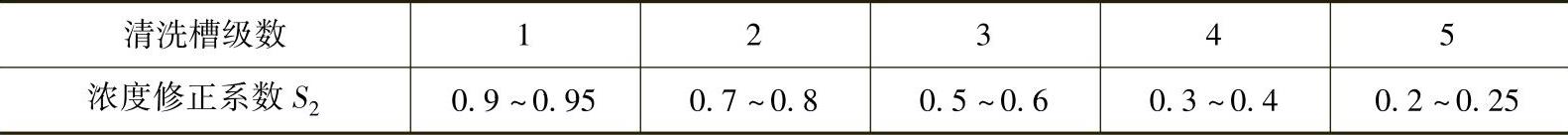

浓度修正系数宜通过试验确定,当无条件试验时,可参考表2-8所示的浓度修正系数S2。

表2-8 浓度修正系数S2

间歇逆流清洗法宜用于电镀的自动线和手工生产。

(3)反喷洗清洗法。反喷洗清洗法工艺如图2-6所示。

图2-6 反喷洗清洗法工艺

镀件每次浸洗后应用后一级的清洗水进行反喷洗,当镀件从末级清洗槽提出时,宜用补充水喷洗,其所有浸洗和喷洗应采用自动控制,并应与电镀自动线相协调。

反喷洗清洗法镀件单位面积的清洗用水量宜通过试验确定,并应小于10L/m2。

反喷洗清洗法应用于电镀的自动线。

(4)空槽喷淋清洗。为节约水资源,可采用喷淋清洗,压缩空气与喷嘴组成喷枪,镀件在一定的压力下清洗,在空槽中进行容易洗干净,但适用于简单的镀件,镀件复杂时,效果不理想。

(5)热水洗:主要用于碱性镀液清洗工序,目的是利用具有一定温度的热水,排挤出镀件表面孔隙中的残余碱液。

(6)末级清洗槽金属离子允许浓度及设备用水量。

1)末级清洗槽废水中的主要金属离子允许浓度,应根据电镀工艺要求等确定,一般情况下可采用以下数据:

中间镀层清洗为5~10mg/L;

最终镀层清洗为20~50mg/L。

当末级清洗槽采用喷洗或淋洗清洗时,可采用数据的上限值。

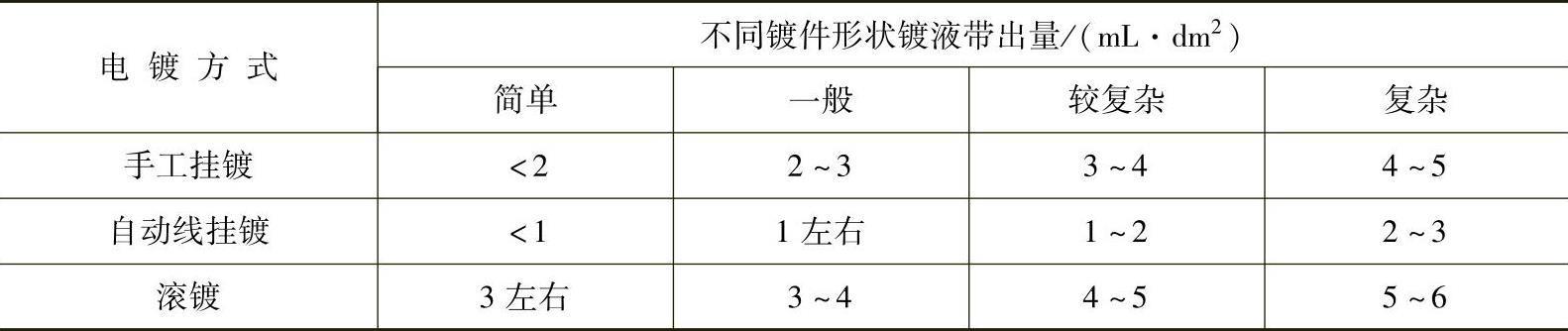

镀件单位面积的镀液带出量应通过试验确定,当无条件试验时,可参考表2-9所示的镀件单位面积的镀液带出量。

表2-9 镀件单位面积的镀液带出量

注:1.选用时可再结合镀件的排液时间、悬挂方式、镀液性质、挂具制作等情况考虑。

2.表中所列镀液带出量已包括挂具的带出量在内。

3.滚镀在不同情况下,镀液带出量区别较大,表中所列为一般情况,如情况特殊,不能采用表中的数据。

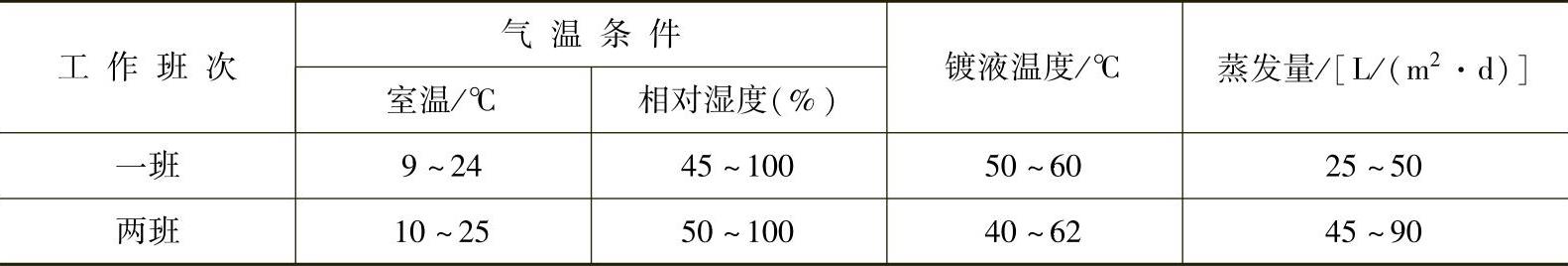

当镀槽镀液蒸发量与清洗用水量相平衡时,应采用自然封闭循环工艺流程,当蒸发量小于清洗用水量时,可采用强制封闭循环工艺流程。镀液蒸发量应通过试验确定,当无条件试验时,可参考表2-10所示的镀液蒸发量数据。

表2-10 镀液蒸发量数据

2)洗涤机用水量。洗涤机用水量一般按设备说明书要求计算,当缺乏资料时,可按0.5~1.0m3/T(镀件)水量估算。

3)镀槽夹套用水量。镀槽夹套用水量按夹套容积来计算。一般小时平均用水量为0.3~0.5夹套容积(m3/h),小时最大用水量为2夹套容积(m3/h)。

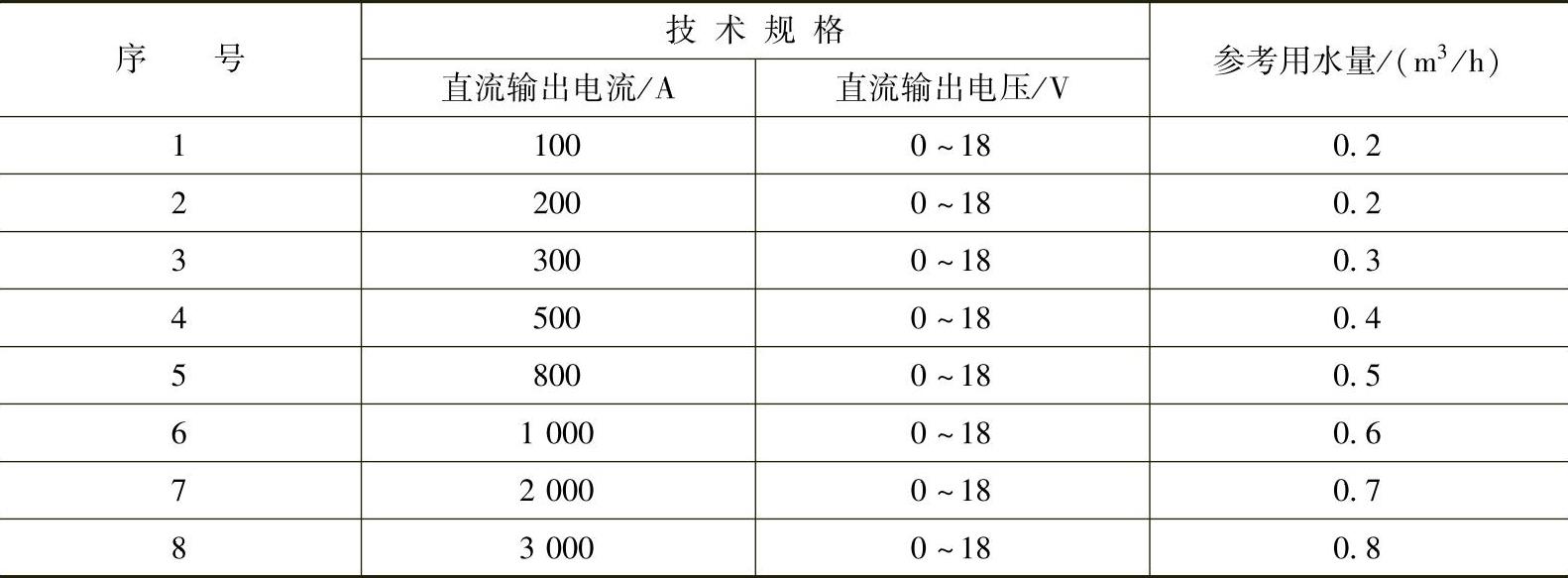

4)油浸水冷整流器。一般按设备说明书要求计算,当缺乏资料时,可参考表2-11所示的油浸水冷整流器冷却水参考用水量。

表2-11 油浸水冷整流器冷却水参考用水量

5)溶液冷却用水量。电镀生产过程中某些溶液需要冷却,常用冷却介质有自来水、冷冻水、氨、氟利昂-12等。

工作槽内产生的热量,主要来源于输出槽内的电流和电压,车间内温度对槽液的影响及化学反应产生的热量等,一般只按电流电压乘上附加系数即可。

Q=3.6UIK

式中 Q——工作时输入槽内的电流电压所产生的热量(kJ/h);

U——槽上平均工作电压(V);

I——槽上平均工作电流(A);

K——附加系数为1.1~1.3,中小型槽取较大值,大型槽取较小值,溶液工作温度高于室温的槽,此系数取1。

自来水的冷却水量按下式计算

G=Q/(γcΔt1000)

式中 G——冷却水量(m3/h);

γ——冷却介质密度,水的密度为1kg/L;

c——冷却介质比热容,水的比热容为4.18kJ/kg;

Δt——冷却水进出冷却管时的温度差(℃),槽内温度较低时(如普通铝阳极氧化槽),可以近似取2~4℃,槽内温度较高时(如镀硬铬等),可以近似取10℃左右。

6)其他用水量。配制电镀溶液用水量,根据工艺实际情况确定。

冲洗地面用水量,每平方米地坪可按每昼夜用水3L估算。

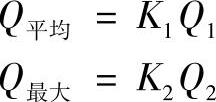

3.车间用水量计算 按设备用水量,分别算出车间的平均总耗水量和最大总耗水量:

式中 Q平均——车间平均总耗水量(m3/h);

Q最大——车间最大总耗水量(m3/h);

K1——设备同时使用系数,一般采用0.7~0.9;

K2——设备同时换水系数,一般采用0.8~0.9;

Q1——各用水设备小时平均耗水量总和(m3/h);

Q2——各用水设备小时最大耗水量总和(m3/h)。

由车间的小时平均总耗水量,根据生产班次算出车间的昼夜耗水量,而小时最大耗水量则作为车间管道计算的依据。

由小时最大耗水量确定系统中各管段的管径时,其在管道中的流速不宜大于2.0m/s,一般采用1.0m/s左右,同时应该核算通过各段的设计秒流量所造成的水头损失值,一般选择管网中若干最不利处的用水点进行核算,以保证最不利点所需的水压。单位长度水头损失计算公式如下:

当v<1.2m/s时

i=0.00912(v2/dj1.3)(1+0.867/v)0.3

当v≥1.2m/s时

i=0.0107(v2/dj1.3)

式中 i——管道长度的水头损失(kPa/m);

v——管道内的平均水流速度(m/s);

dj——管道计算内径(m)。

4.其他注意事项

(1)延长镀件出槽时在镀槽上空的停留时间。

(2)采用自动生产线。自动生产线的出槽时间、停留时间,都按规定时间进行,采取优化后的工艺参数,带出的液量可减少30%。

(3)减少镀液带出。影响镀液带出的因素有镀件的形状、挂吊方式、停留时间、槽液温度和黏度、挂具或零件提升速度、镀件表面粗糙度等,因此,挂具绝缘面要尽量光滑,零件挂时应使大部分表面保持垂直,上面的镀件滴水不要流到下面镀件上,挂具从溶液中提出时,速度尽可能地慢,在槽上要有足够的滴流时间。黏度大,镀液不易滴流下,停留时间过长(降低效率)会影响清洗效果,因此要降低黏度,加入适当的添加剂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。