为适应汽车高速、舒适、安全的需要,充气式减振器、阻力可调式减振器、电液自适应式减振器以及电控式减振器等新型减振器也被开发并应用,现分别介绍如下。

1.充气式减振器

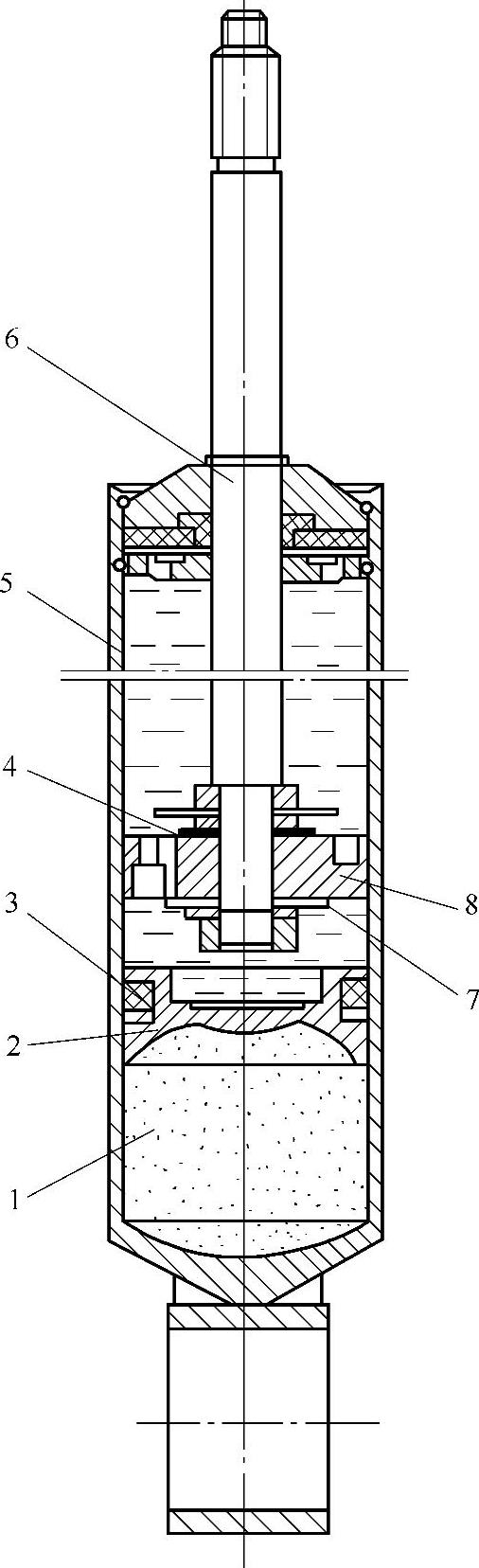

充气式减振器是20世纪60年代以来发展起来的一种新型减振器,按结构分为单筒式、双筒式,按工作介质(油和气)储存方式分为油气分开式和油气混合式。图3-123所示为一种单筒油气分开式充气减振器。其结构特点是在缸筒的下部装有一个浮动活塞2,在浮动活塞与缸筒一端形成的密闭气室1中,充有高压(2~3MPa)的氮气。在浮动活塞的上面是减振器的油液。浮动活塞上装有大断面的O形密封圈,它把油和气完全分开。工作活塞7上装有随其运动速度大小而改变通常截面积的压缩阀4和伸张阀8。此二阀均由一组厚度相同、直径由大到小而排列的弹性阀片组成。

当车轮上下跳动时,减振器的工作活塞在油液中作往复运动。使工作活塞的上腔与下腔之间产生油压差,压力油便推开压缩阀或伸张阀而来回流动,从而产生拉伸或压缩阻尼力。由于活塞杆的进出而引起的缸筒储油容积的变化,由浮动活塞的上下运动来进行补偿。

这种充气式减振器的优点是结构简单,成本低;油气分开,消除了油的乳化现象。

其缺点是长度较长,对于活塞杆直径大、行程大(储油容积变化大)的减振器不太适合。

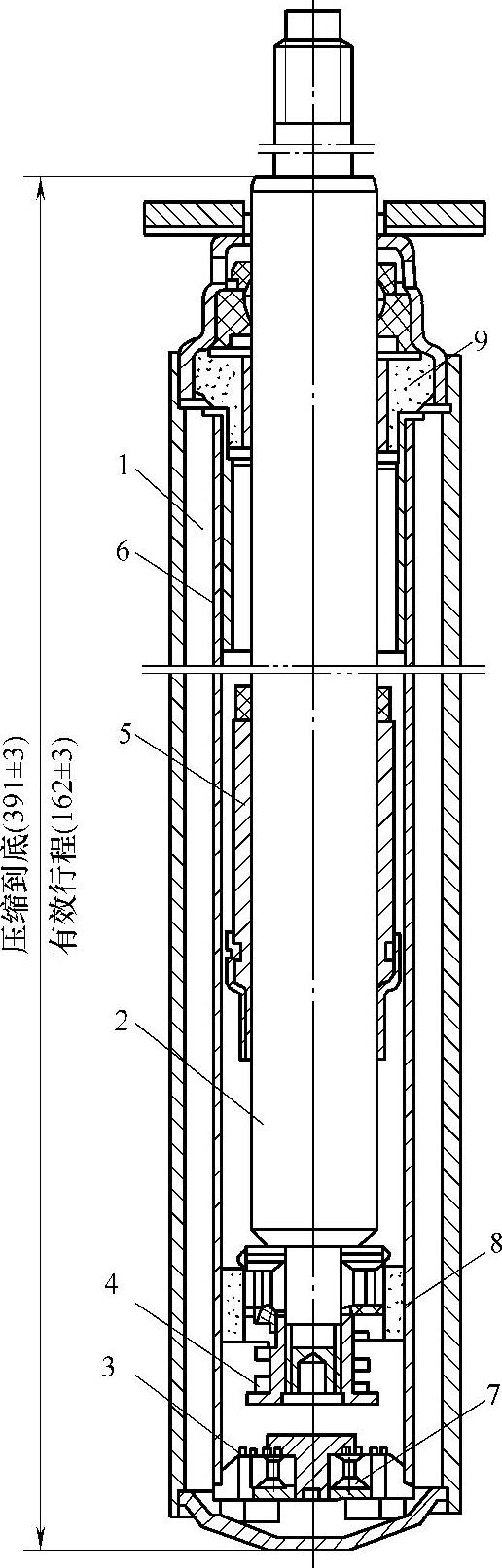

双筒式充气减振器一般采用油气混合式,其结构与普通双筒减振器基本相同。图3-124所示为日本KYB公司为克莱斯勒公司T115车生产的双筒充气式减振器,其储油缸内充有0.4~1MPa的氮气,当活塞杆向外抽出时,高压气体就压迫储油缸下部的油液通过补偿阀进入工作缸内。

图3-123 单筒油气分开式充气减振器

1—密封气室 2—浮动活塞 3—O形密封圈 4—压缩阀 5—工作缸 6—活塞杆 7—工作活塞 8—伸张阀

图3-124 日本KYB公司为克莱斯勒公司T115车生产的双筒充气式减振器

1—高压氮气 2—活塞杆 3—补偿阀 4—伸张阀 5—限位阀 6—工作缸 7—压缩阀 8—活塞环 9—导向座

由于充气式减振器活塞杆拉伸时,需补偿的油液上存在一个较大的气压,保证了减振器高频振动时的补油及时,从而消除了减振器的外特性高频畸变、空程及噪声等问题。同时,也可防止汽车停车时减振器不用,油液泄漏使得空气进入工作缸内而产生所谓的“早晨病”。

2.阻力可调式减振器

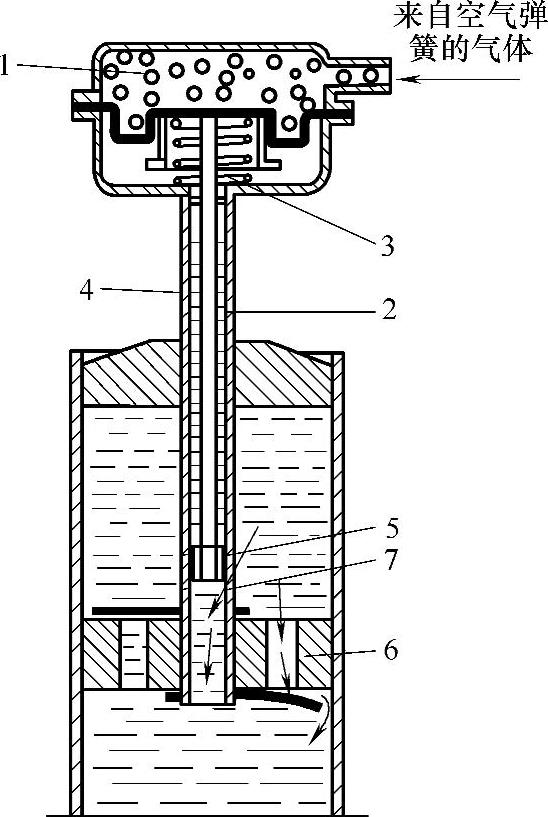

图3-125所示为阻力可调式减振器的示意图,装有这种减振器的悬架系统采用了刚度可变的空气弹簧。其工作过程是:当汽车的载荷增加时,空气囊中的气压升高,气室内的气压也随之升高,而膜片向下移动与弹簧3产生的压力相平衡;与此同时,膜片带动与它相连的柱塞杆4和柱塞5下移,使得柱塞相对空心连杆2上的节流孔7的位置发生变化,结果减小了节流孔的通道截面积,从而增加了油液流动阻力。反之,当汽车载荷减小时,柱塞上移,增大了节流孔的通道截面积,减小了阻尼力,从而达到了随汽车载荷的变化而改变减振器阻力的目的。

这种减振器将可能会用于高档大客车或高级轿车上。

图3-125 阻力可调式减振器

1—气室 2—空心连杆 3—弹簧 4—柱塞杆 5—柱塞 6—活塞 7—节流孔

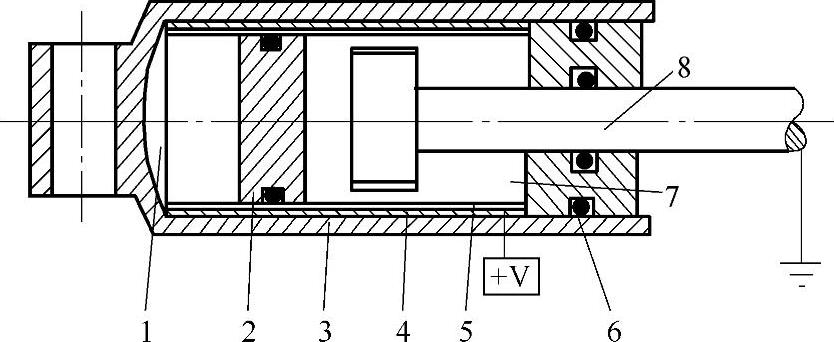

图3-126 自适应式减振器结构示意图

1—密封气室 2—浮动活塞 3—工作缸外筒 4—内绝缘筒 5—外极板 6—密封及导向座组件 7—电流变体 8—工作活塞组件(内极板)

3.电液减振器

图3-126所示为自适应式减振器结构示意图,它是采用电流变体智能材料来实现调节阻尼力大小的。工作机理:电流变体流体在外加强电场作用下,其流变性会发生突变,由流动的低黏度的液体变为难流动的高黏度塑性类固体;当撤去外加电场后,又可在瞬间内恢复到液态。

这种减振器的结构形式与单筒充气式减振器相似,在减振器下部设有一个浮动活塞,形成一个密闭气室,内充有高压(2~3MPa)的氮气,在浮动活塞的上部为电流变体。伸张和压缩过程可以共用一个阻尼通道。其阻尼力的大小是通过改变电场强度使流体黏度改变而实现的。

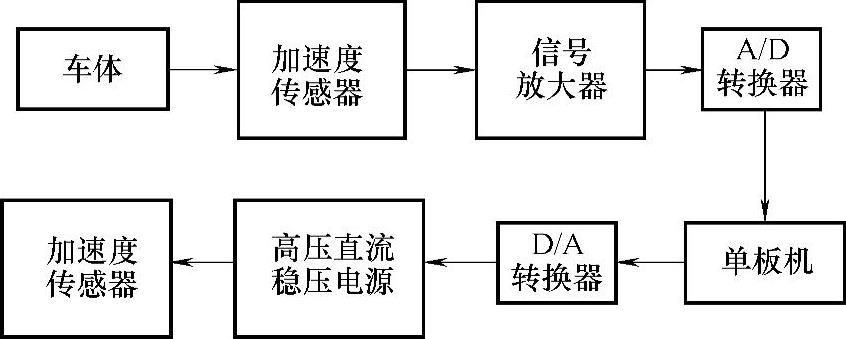

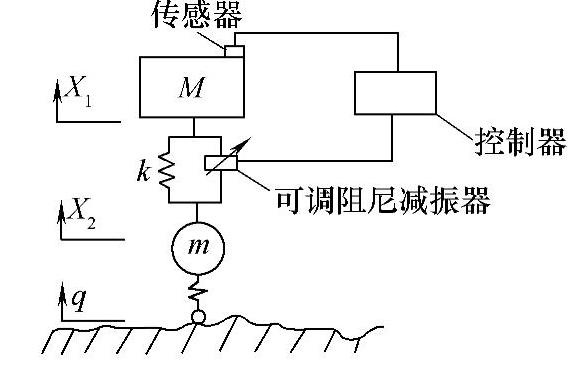

图3-127所示为自适应减振器的控制原理。(www.daowen.com)

图3-127 自适应减振器控制原理

4.电控减振器

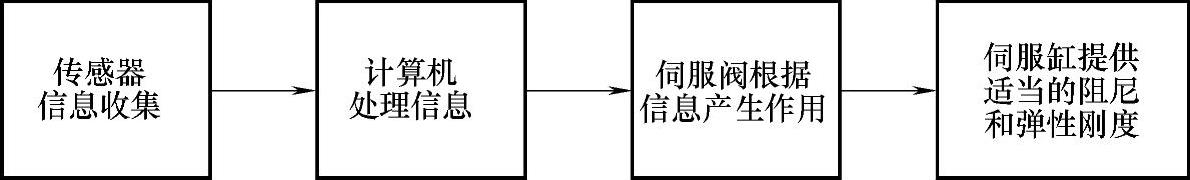

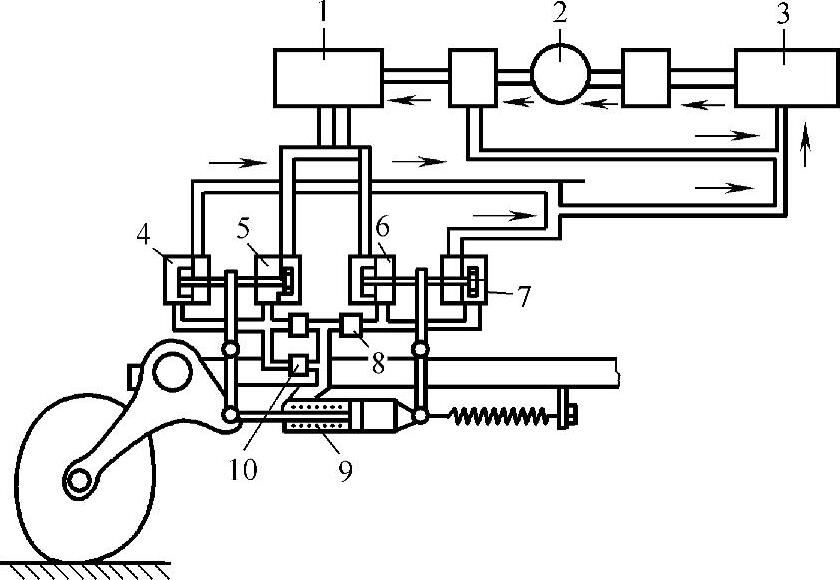

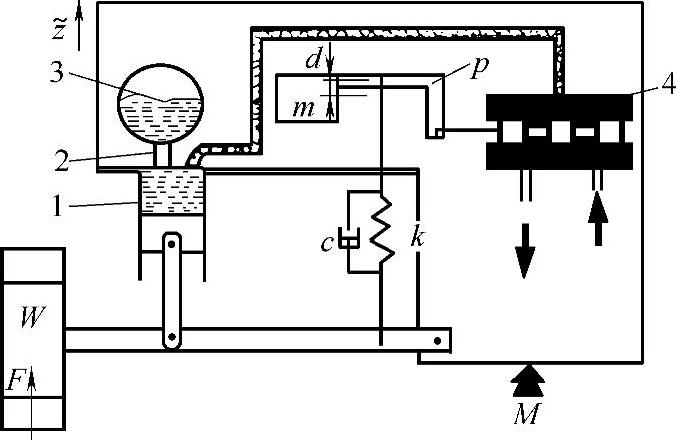

目前广泛采用的液力减振器属于被动型减振器,减振器结构及参数一经确认,其阻尼特性也就随之固定了。自20世纪70年代以来,国外一直致力于研究主动悬架,目前已经取得了很大进展,研究成果已在一些高级轿车上得到了应用。主动悬架分为全主动悬架和半主动悬架。全主动悬架以一个液压缸代替弹簧和减振器,液压缸的阻尼力和位移是通过将反馈回来的代表车身的绝对速度,以车身与路面之间的相对位移的电信号输入到一个控制液压缸的伺服阀而实现的。其控制原理如图3-128所示。图3-129和图3-130所示为两种主动悬架系统简图。

图3-128 全主动悬架控制原理

图3-129 一种主动悬架系统简图

1—高压储液装置 2—液压泵 3—低压储液装置 4~8、10—液压阀 9—液压缸图

图3-130 另一种主动悬架系统简图

1—液压缸 2—液压减振器 3—空气弹簧 4—液压阀

全主动悬架需要发动机提供数千瓦的动力,结构比较复杂,制造精度要求高,目前其控制理论还未成熟。

半主动悬架比全主动悬架结构简单,成本低,工作可靠。其核心部分是可调阻尼减振器。图3-131所示为其系统结构示意图。半主动悬架技术比较成熟,已在很多车型上得到了应用。

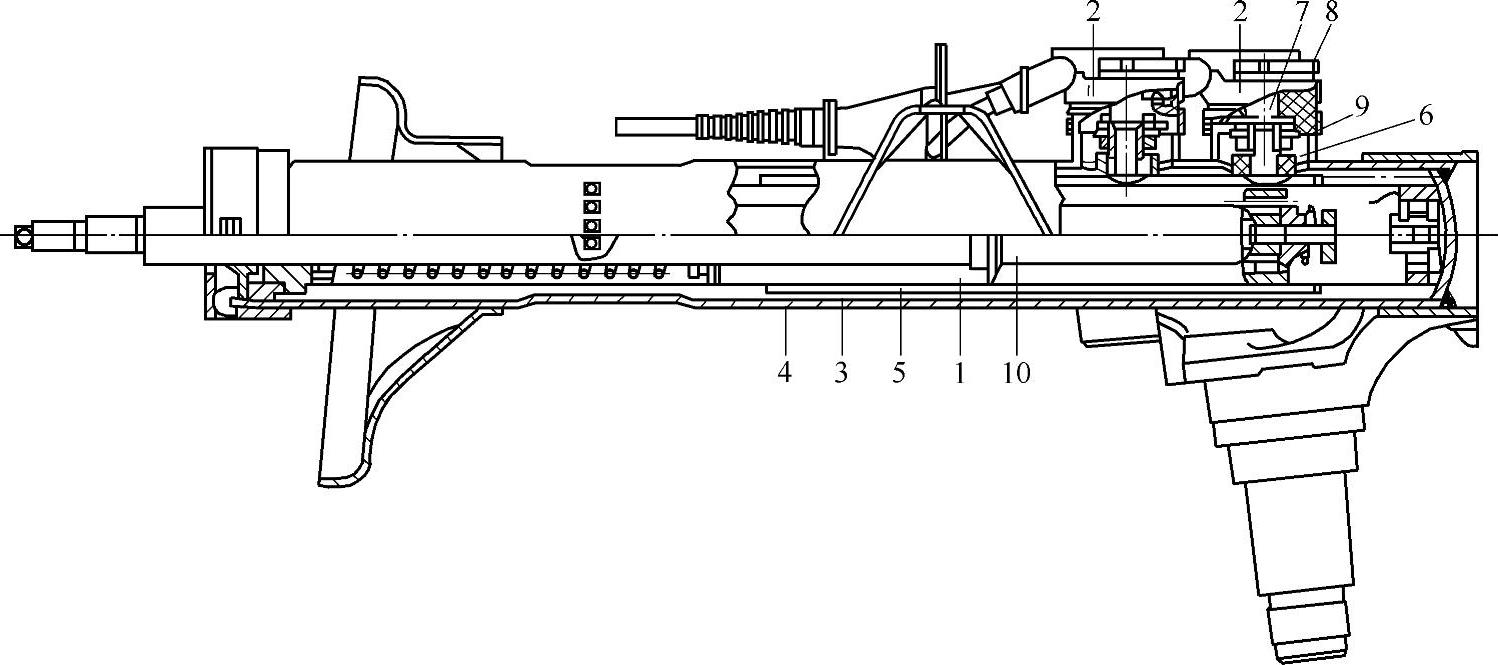

Boge公司生产的充气式双筒式弹簧柱如图3-132所示。它具有弹性液压式拉伸行程限位器和电控的三档阻尼调节器。安装在外套管1上的两个电磁阀通入环形通道5内。通道5经孔4与工作缸筒3中的工作腔相连。如果阀体7接通进油孔6,则油液自环形通道流出,经前开口8顶开弹簧组件9,在经此流入补偿腔10。阻尼特性由在活塞上的伸张阀(或底部的压缩阀)和随后接通的电磁阀中的液流阻力共同决定。如果两个电磁阀都不开启,则阻尼特性处在最硬档。当两个电磁阀中有一个开启时,阻尼特性处在次硬档。而两个电磁阀同时开启时,阻尼特性最软。

图3-131 半主动悬架系统结构示意图

图3-132 Boge公司生产的充气式双筒式弹簧柱

1—外套管 2—电磁阀 3—工作缸筒 4—孔 5—通道 6—进油孔 7—阀体 8—前开口 9—弹簧组件 10—补偿腔

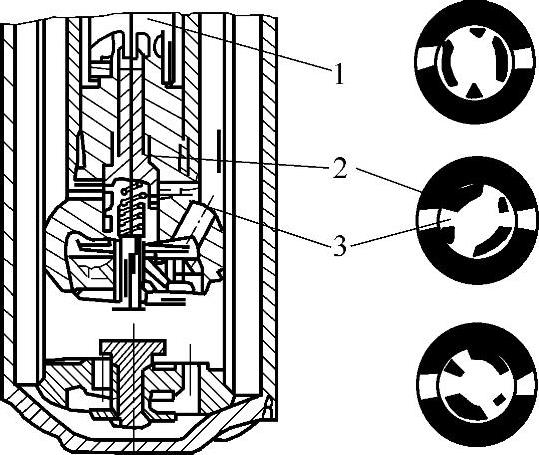

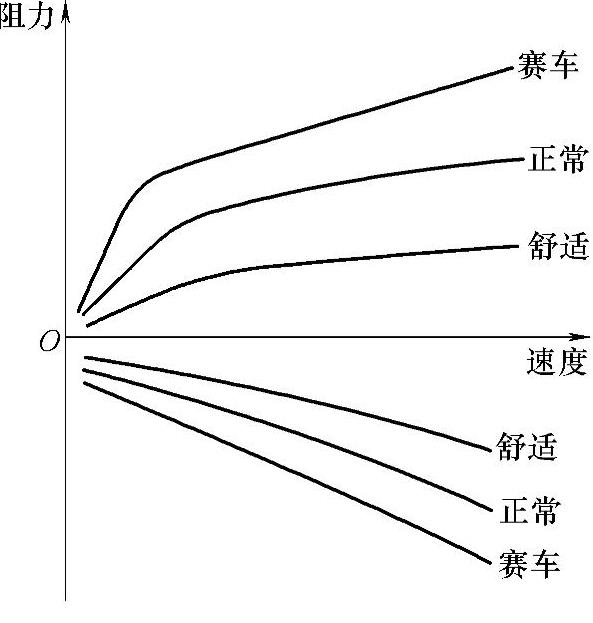

图3-133所示为一种转阀控制三级可调减振器,调节步进电动机带动阀芯转动,使得控制阀孔具有关闭、小开、全开三个位置,对应产生三种阻尼特性(图3-134)。

图3-133 转阀控制三级可调减振器

1—调节电动机 2—阀芯 3—控制阀芯

图3-134 阻尼特性曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。