等螺旋角圆锥压缩螺旋弹簧是变参数螺旋弹簧的一种,合理设计此类螺旋弹簧,不仅可以节约材料,降低重量,而且还可获得优良的工作特性,满足使用需要。

然而,由于此类螺旋弹簧较为复杂,加之诸多因素,故至今未见其可行的设计计算方法。本书拟在导出基本方程的前提下,建立负荷-变形特性等主要性能参数的计算方法。

1.基本方程

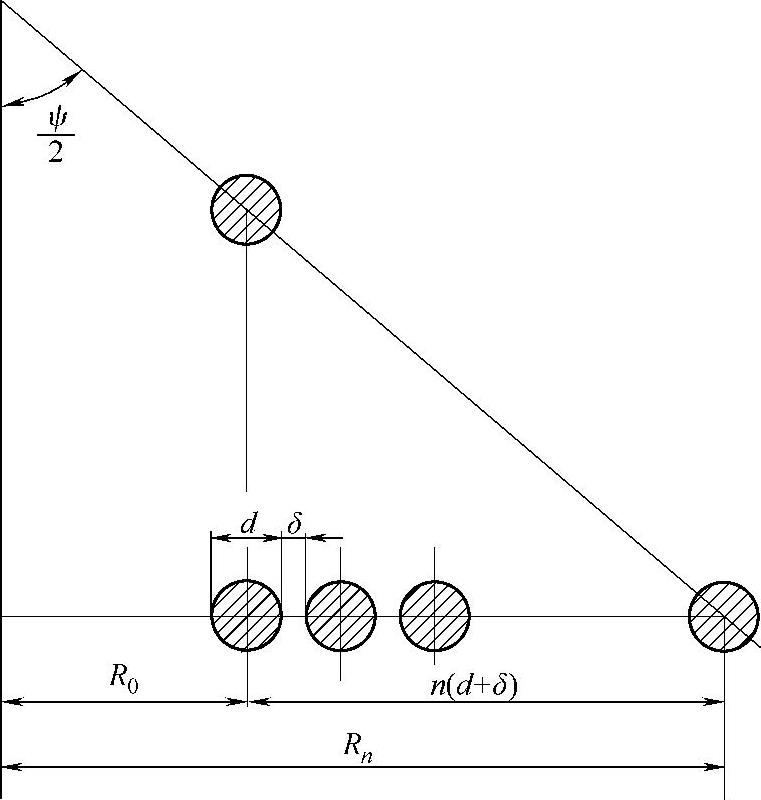

等螺旋角圆锥压缩螺旋弹簧钢丝中心线的展开线是一条直线,而它的顶视投影是一条对数螺旋线,如图3-70所示。

图3-70 等螺角圆锥压簧的几何特性

这种螺旋弹簧的簧圈半径R随极角θ变化的关系可描绘为

式中 R0——有效簧圈首圈起始半径;

Rn——有效簧圈末圈终结半径;

n——弹簧有效圈数。

当用簧圈序号k(k=1,2,…,n)代替n后可得

当用Rk-1代替R0后,又可得

然而,式(3-217)中的Rn和式(3-218)、式(3-219)中的Rk皆是一个未知数,故式(3-217)~式(3-219)均是一个待定方程,故须采用如下方法将其改造:

假设Sk为1~k个簧圈钢丝的投影长度,Hk为1~k个簧圈的弹簧高度,于是Sk和螺旋角α有如下关系:

而Hk和弹簧圆锥角ψ还有如下关系:

将式(3-221)代入式(3-220)后可得

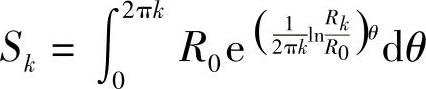

Sk还可从另一角度求得。由图3-70可知

解此积分后便有

当令式(3-218)中的θ=2πk时,R=Rk,于是有

当令式(3-222)等于式(3-223),并代入式(3-224)后可得各簧圈半径与结构参数的关系式为

将式(3-225)代入式(3-218)后,便最终得到R与θ的以显式函数关系表达的基本方程为

2.负荷-变形特性

(1)轴向变形

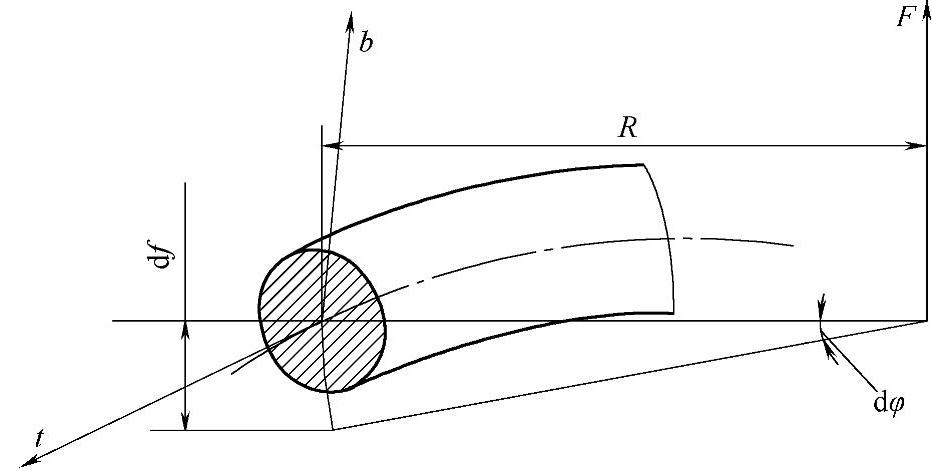

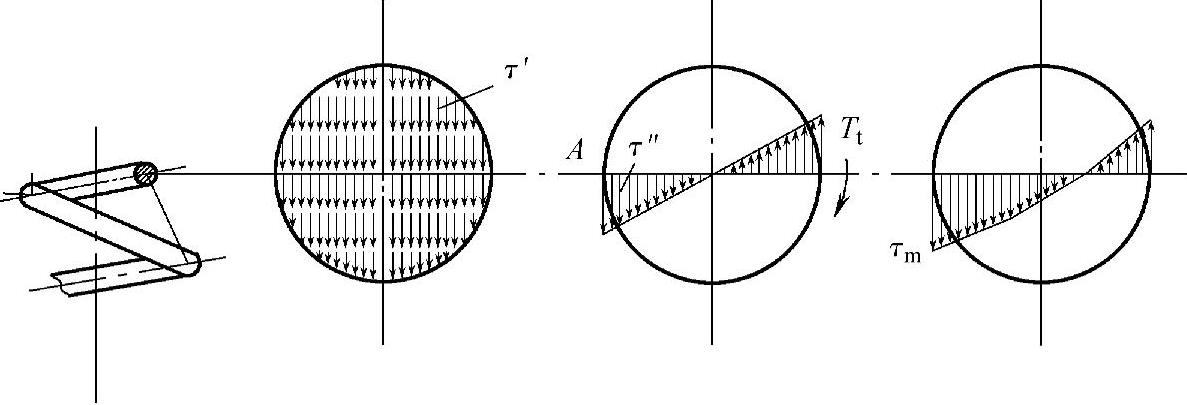

当载荷F沿轴线方向作用于弹簧时,弹簧钢丝的截面受到力矩Tt、弯矩Mb、法向力Ft和径向力Fb的同时作用。然而,Mb、Ft和Fb对轴向变形都影响不大,故在推求轴向变形公式时,只考虑力矩Tt的作用。在忽略螺旋角影响的前提下,力矩Tt=FR,如图3-71所示。

图3-71 钢丝在力矩Tt作用下的变形

从基本的扭转变形出发,利用式(3-226),便可求得弹簧第k个单圈的轴向变形,即

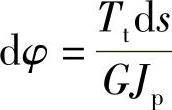

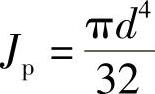

式中 dφ——钢丝在力矩Tt作用下的微元角位移,其计算公式为

式中 Jp——钢丝的极惯性矩,圆形截面的极惯性矩: (d为钢丝直径)。

(d为钢丝直径)。

G——材料的抗扭模量;

ds——钢丝的微元长度,其计算公式为

式中 dθ——极角的微元位移;

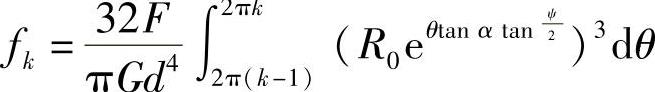

代入各参数后,积分变为

解此积分,可得第k个单圈的压并变形量为

式中 b=3tanαtan(ψ/2);

Fmk——第k个单圈的压并载荷(N)。

式(3-228)还可变为另一种形式为

式中

(2)第k单圈的压并载荷

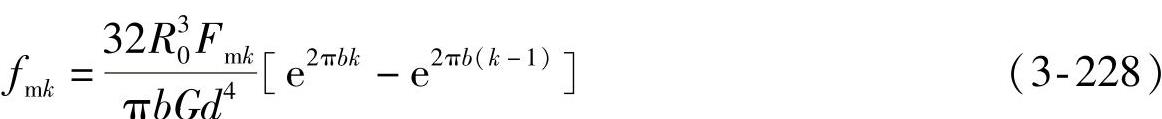

变形是随载荷的增大而增大的,多大的载荷才能使第k个单圈压并呢?这是把握弹簧负荷-变形-特性必须要知道的。要知道第k个单圈的压并载荷Fmk,得先求出第k单圈的节距tk和最大变形量fmk。

图3-72 第k圈的最大变形量

由图3-72可知,第k圈的节距为

第k圈压并时的变形量,也就是该圈的最大变形量,在ψ不是很大的情况下,可表示为

将式(3-231)中的fmk代替式(3-229)中的fk后,可解得

(3)全簧变形及刚度

当第k圈压并时,全簧的变形为(https://www.daowen.com)

当第k圈压并时,全簧的刚度为

3.相关参数

(1)有效钢丝投影总长度

令式(3-222)中的Rk=Rn,可得到弹簧有效圈数钢丝的投影总长度Sn为

(2)有效钢丝总长度

弹簧有效圈数钢丝的总长度Ln可表示为

(3)弹簧高度

弹簧有效圈数的总高度为

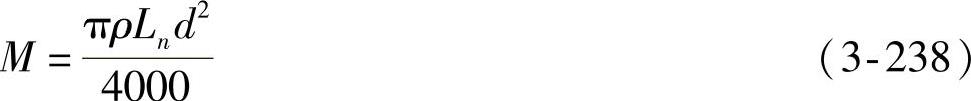

(4)弹簧质量

弹簧有效圈数的总质量为

式中 ρ——材料密度(g/cm3)。

(5)弹簧应力

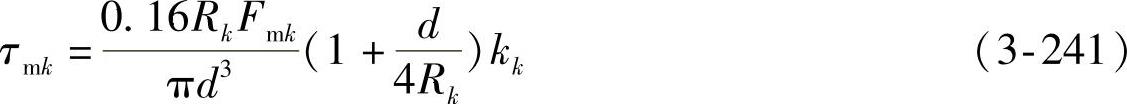

当弹簧节距不是很大时,钢丝断面的受力状况如图3-73所示。

图3-73 钢丝断面承受的剪应力

力Fmk对钢丝截面的剪切作用引起第k圈的剪应力τk′,其方向与力Fmk相反,大小均布,数值为

力矩Tt使钢丝扭转,在与R所对应的截面上引起第k圈的剪应力τ″k,其最大值发生在该截面的周边,其数值为

两项应力之和,即为该截面之最大总应力 ,它发生在断面内侧点A(危险点)。由于钢丝卷绕的曲率变化还将影响应力,需修正。修正后的最大剪应力为

,它发生在断面内侧点A(危险点)。由于钢丝卷绕的曲率变化还将影响应力,需修正。修正后的最大剪应力为

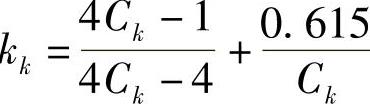

式中 kk——修正系数(曲度系数), ;

;

Ck——旋绕比,Ck=2Rk/d。

注意:弯曲应力σ约为剪应力τ的1.25倍。

4.螺旋角与圆锥角的影响

众所周知,螺旋弹簧的刚度与钢丝直径d的4次方成正比,与有效圈数n的1次方和簧圈半径R0的3次方成反比,然而,当d、n和R0均确定之后,作为圆锥簧的螺旋角α和圆锥角ψ又是如何影响弹簧性能的呢?

(1)α和ψ的影响

参数相同的两副圆锥螺旋弹簧,α和ψ大者,将产生如下效果:

①半径Rk增大,弹簧横向尺寸增加。

②节距tk增加,弹簧高度增加。

③由于纵、横向尺寸增加,弹簧质量M增大。

④弹簧的刚度降低,变形量增大,频率降低。

⑤对于压并载荷,α增大,Fmk亦增大;而ψ虽增大,Fmk却降低。

⑥对于剪应力,α增大,τmk值和首、末圈应力比τm1/τmn均增大;ψ增大,τm1/τmn也增大,但τmk值却降低。

(2)无簧圈叠压圆锥簧的ψ值

圆锥角ψ增大,不仅产生上述效果,且圈间挤压力和径向力均增大,甚至有可能自锁而不回弹。当ψ值增大到(Rn-R0)≥nd时,所有簧圈均落在支座上。此时的圆锥簧便成了无簧圈叠压的圆锥簧,其压并高度H=d。这种螺旋弹簧的优点是在空间高度受限制时,在不影响总变形量的情况下,可降低弹簧的高度。然而,它的底圈尺寸过大,没有足够的横向尺寸是不能采用的。

在设计无簧圈叠压的等螺旋角圆锥簧时,在R0、n、α和d已定的情况下,圆锥角ψ可按下述方法求得。

由图3-74可知,等丝径圆锥簧有如下关系:

式中 δ——给定的压并后各圈钢丝的平均间隙。

又由式(3-225)可知,等螺角圆锥簧有如下关系:

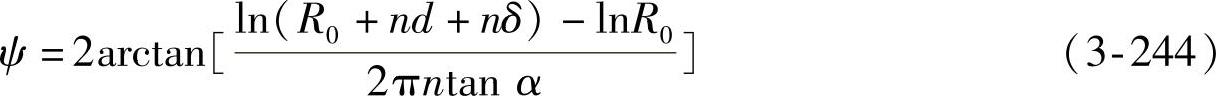

令式(3-242)等于式(3-243),可解得

图3-74 无簧圈叠压圆锥簧的ψ值

5.计算示例及计算步骤

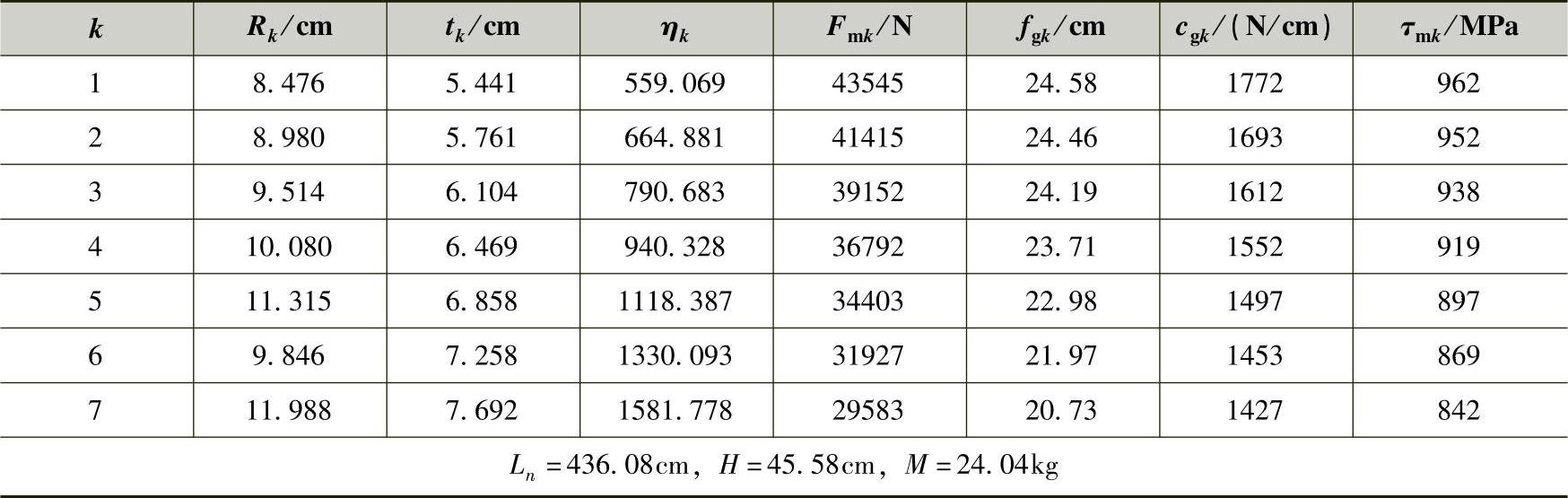

参数:直径d=3cm,初始圈径R0=8cm,圆锥角ψ=10°,螺旋角α=6°,有效圈数n=7。

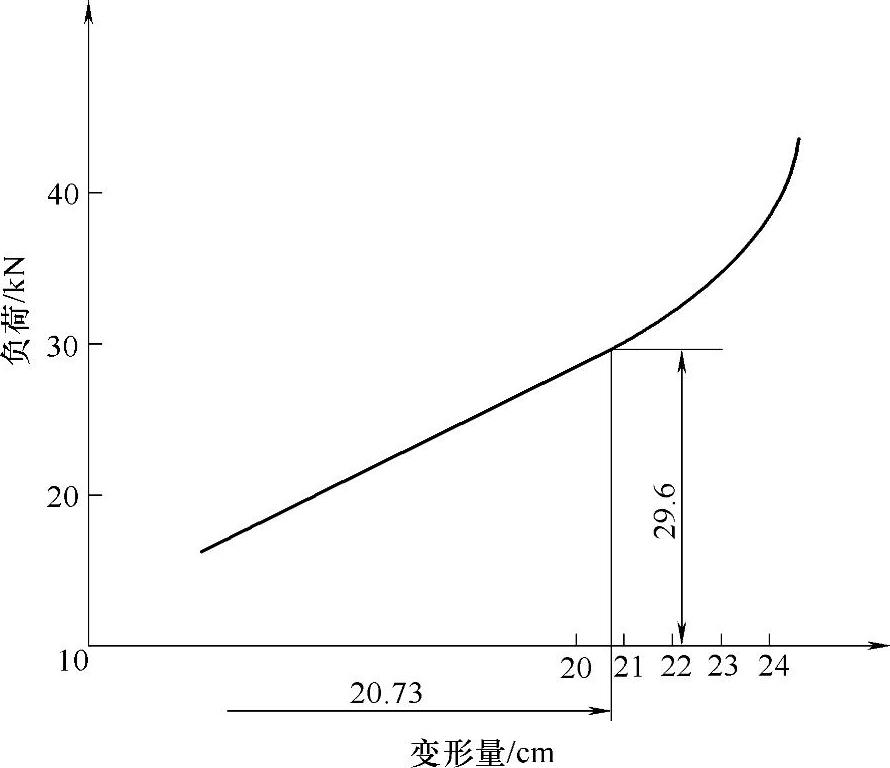

用式(3-225)、式(3-229)、式(3-230)、式(3-232)、式(3-233)、式(3-234)、式(3-236)、式(3-237)、式(3-238)、式(3-242)分别求得Rk、ηk、tk、Fmk、fgk、cgk、τmk、Ln、H、M,其计算结果见表3-48,特性曲线如图3-75所示。

图3-75 负荷-变形特性

表3-48 主要参数的计算结果

从表3-48数据可知,当载荷从29.6kN增至43.6kN时,刚度cgk从1427N/cm达到了1772N/cm,增幅约为24.18%,这说明示例弹簧的载荷特性还是较好的。

6.结论

①导出的R与θ关系的基本方程式(3-226),为等螺旋角圆锥压簧计算方法的建立奠定了基础。

②建立的计算方法,为等螺角圆锥压簧的设计提供了可行的依据。

③为提高整簧的刚度变化幅度和压并载荷,充分发挥材料的潜能,此类弹簧应与变丝径簧结合设计。

④为节约材料和避免底圈尺寸过大,此类螺旋弹簧宜设计成中大两端小的双锥型“ ”或中间直两端小的桶型“

”或中间直两端小的桶型“ ”。

”。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。