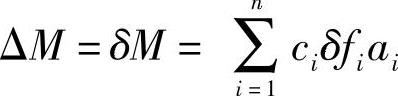

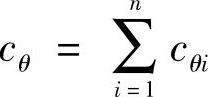

多簧质量系统的角刚度cθ,是指该系统在外力矩的作用下所产生的反抗力矩M对于角位移θ的变化率,即

汽车的角刚度是抵抗车身倾斜的重要因素。研究车身稳定性和车身受力状况时必须考虑这一因素。

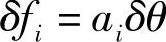

图2-19所示为悬挂质体绕力矩中心倾斜的力学模型,可借助它来建立多簧质量系统角刚度的计算公式。

在图2-19中,ci为各簧的垂直线刚度,ai为各簧至中性面的距离。假设悬挂质体在外力矩ΔM的作用下,绕中性面上的内心(倾覆力矩中心)转过了一个微元角δθ,各簧变形为δfi,变形力为δPi。此时各簧变形力所提供的反抗力矩δM与外力矩ΔM构成平衡,即

加之各簧的变形

图2-19 悬挂质体绕力矩中心倾斜的力学模型

故按定义便可得到系统角刚度的表达式为

式中 cθ——系统角刚度(N·mm/rad);

ci——各簧线刚度(N/mm);

ai——各簧至中性面的距离(mm)。

部分悬架角刚度的具体算法,请参考附表1。

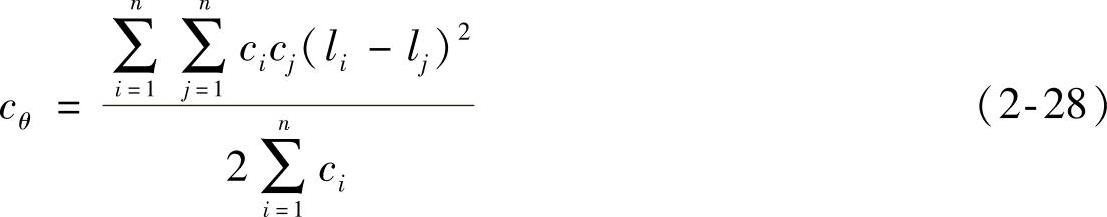

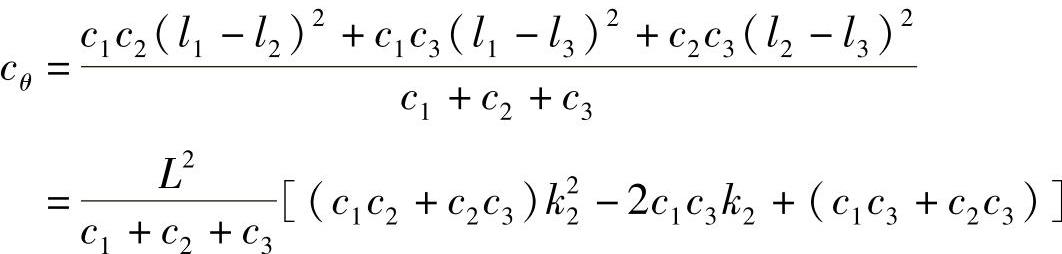

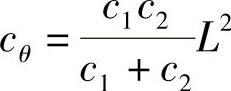

将式(2-21)中的i和x进行适当变换,并代入式(2-27)且经整理后,可以得到多簧质量系统的角刚度与各簧线刚度及其位置参数的一般关系式为

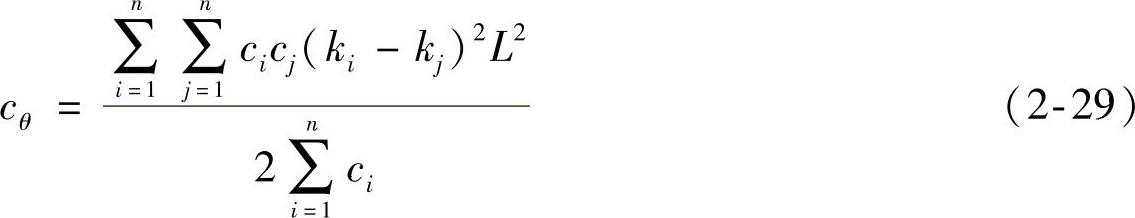

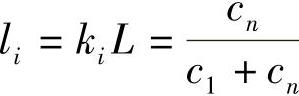

为了符合多轴汽车的实际,而且更便于分析,令ln=L,li=kiL,lj=kjL,于是式(2-28)变为

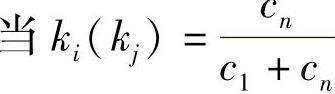

由式(2-29)可知,系统角刚度与各簧的线刚度成正比,与两端弹簧距的平方成正比。对于多轴汽车来说,当总轴距L确定之后,ki、kj又是如何影响角刚度值的呢?一般说来, 时,角刚度取得极小值。事实上,当把

时,角刚度取得极小值。事实上,当把 代入式(2-28)后,便可得到第i簧至中性面的距离ai=0。这说明该中间簧的位置与中性面重合,不起抵抗车身倾斜的作用。

代入式(2-28)后,便可得到第i簧至中性面的距离ai=0。这说明该中间簧的位置与中性面重合,不起抵抗车身倾斜的作用。

例如,当n=3时,角刚度为

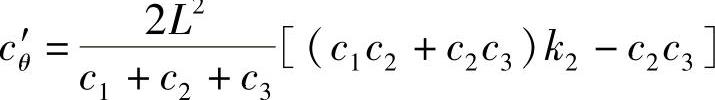

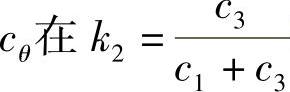

cθ对k2的一阶导数为

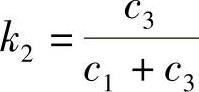

令cθ′=0,可解得

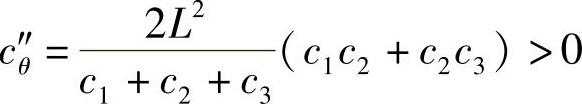

又由于其二阶导数

所以 时有极小值。

时有极小值。

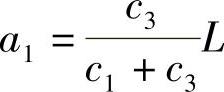

由此可知,设计独立三轴汽车时,为使纵向角刚度值增大,当各簧线刚度和总轴距确定之后,中轴位置应适当离开此点。因此,此时的中性面位置为(www.daowen.com)

若中轴落到了中性面上,则弹簧不起抵抗车身倾斜的作用。

式(2-28)既适合计算汽车的纵向角刚度,也适合计算一个车轴的横向角刚度,当把cθ作为纵向角刚度时,ci、cj代表各轴的组合线刚度。例如,当n=2时,若c1、c2分别为前、后轴的组合线刚度,L为轴距,则有

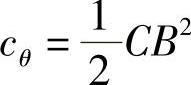

当把cθ作为横向角刚度时,n只能是2。ci、cj即代表左、右悬架的换算组合线刚度。由于左、右悬架的刚度可以认为相等,于是有

式中,B在相关悬架中是弹簧中心距,在独立悬架中则代表轮距,在横向稳定装置中,应为立柱中心距。

整车横向角刚度,应是各轴横向角刚度之和,即

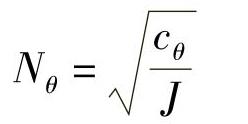

在外力矩和力矩臂一定的情况下,要想减少车身的倾角,就得加大角刚度,但过分加大角刚度也是有害的,因为角振动的自然振动频率为

当转动惯量J一定时,增大cθ值,车身或车轴等的角振动频率就将增大,相关零部件的负荷也将增大。如果是以提高弹簧线刚度的办法来增大角刚度,还将导致平顺性等整车性能变坏。过大的角刚度,甚至会造成转弯时内轮离地,并加速轮胎的磨损。

鉴于上述情况,建议汽车角刚度按式(2-30)和式(2-32)取值。整车横向角刚度检验值 为

为

式中 j——侧向加速度(g);

g——重力加速度;

θ——车身侧倾角(rad);

P——整车悬挂负荷(N);

es——侧倾力矩臂(mm)。

若按j=0.4g时,θ≤3.3°计算,则有近似关系为

整车纵向角刚度检验值(N·mm/rad)为

式中 j——纵向加速度(g);

θ——车身纵倾角(rad);

el——倾覆力矩臂(mm);

Ri——内心距(mm)。

若忽略内心距的影响,并按j=0.4g时,θ≤1.2°计算,便可得近似关系为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。