1.普通钢板弹簧悬架

钢板弹簧悬架是开发得最早的悬架,在有汽车之前,马车上就已采用了“半椭圆”式钢板弹簧悬架。前面已经谈过,纵置对称式的普通钢板弹簧悬架是结构简单、成本低、维修方便、寿命较长的悬架。它不仅能够承载、导向,还能传递力和力矩,提供纵向、横向角刚度等。它是开发得最早、用得最为广泛、至今还在使用的一种基础悬架。

(1)悬架形式的发展

钢板弹簧悬架除纵置板簧外,还有横置板簧,如图1-24所示。除主簧外,还有主副簧结合的悬架,如图1-25所示;除对称簧外,还有非对称板簧悬架,如图1-23所示。

(2)板簧自身结构的发展

①长度由短变长。板簧主片长度由原先的1m左右,发展到1.45m以上。弹簧变长能使在同等变形下降低应力,提高寿命;在同等应力下,能增大变形提高平顺性;在同等刚度下,增大自身纵向角刚度,抵抗车桥角位移,减少制动时的S形路线。须知,自身角刚度Cθ=CL2/4,显然,它是和主片长度的平方成正比的。

②宽度由窄变宽。板簧宽度由原先的4cm发展到了今天的6~10cm。增加宽度,不仅使卷耳的刚度增加,而且使弹簧自身的横向角刚度和车辆的横向角度增大,并使惯性矩等比增大。

③厚度由薄变厚。随着淬火工艺的提高,板簧厚度也逐步加大。最初的板簧厚度只有4mm,如今可以淬透30mm。增加宽度和厚度不仅为减少片数打下了基础,且可大大提高总惯性矩I0,I0和板簧厚度h的三次方成正比,即

I0=nbh3/12

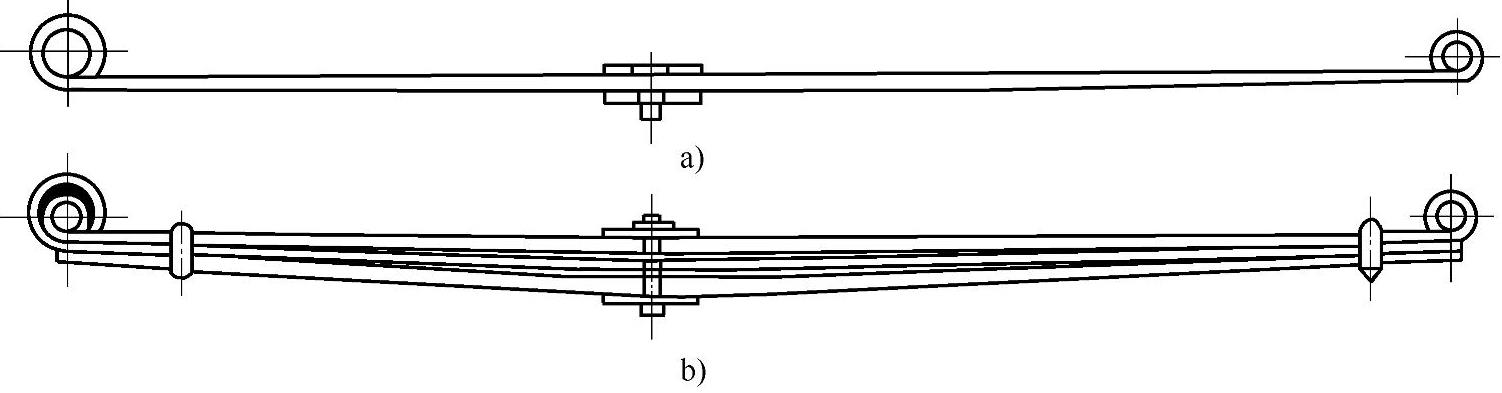

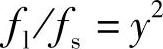

④片数由多变少。我国212轻型指挥车的板簧最初是14片,而当今的轻型指挥车板簧一般为1~3片,如图1-42所示。

图1-42 单片簧和少片簧

a)单片弹簧 b)少片弹簧

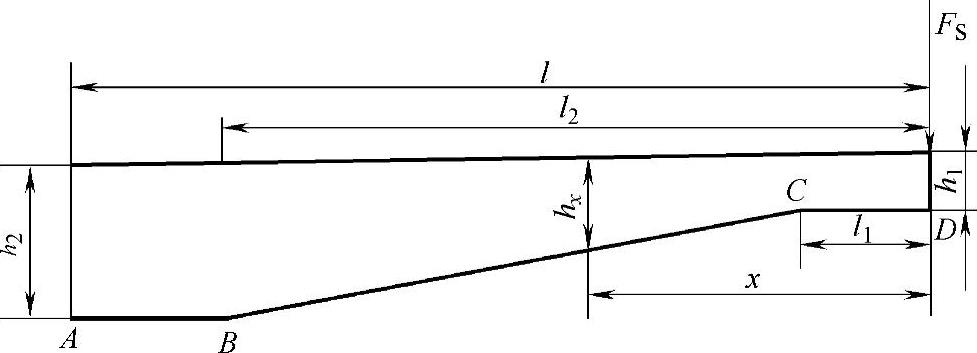

少片簧是在变宽、变厚的基础上,并将等断面改为变断面后实现的,如图1-43所示。

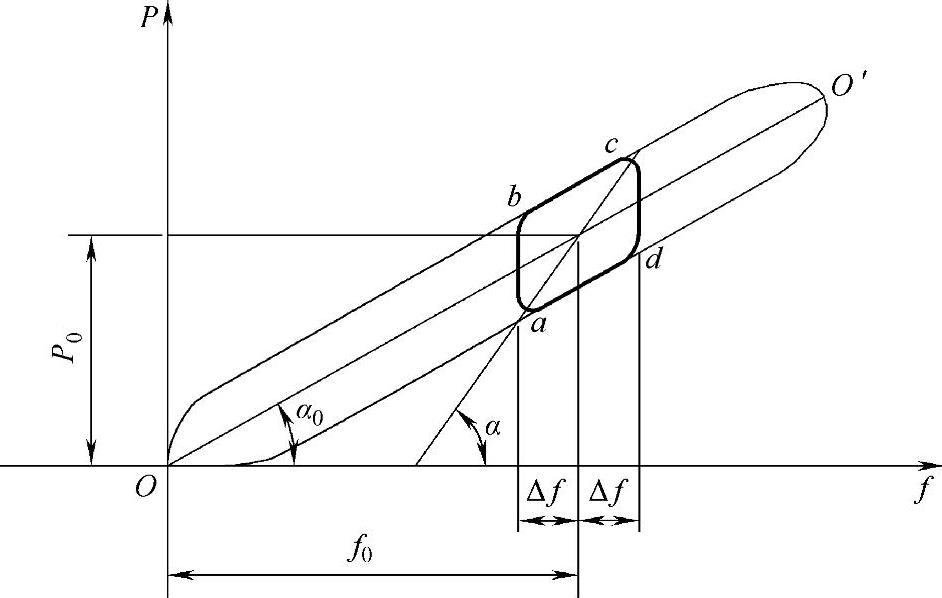

少片簧除了结构简单、维修方便之外,其最大优点就是减小了片间摩擦力,也就是减小了所谓的库仑摩擦力,提高了小幅振动的平顺性,如图1-44所示。

由图1-44可知,悬架在满载载荷P0点作小幅振动时,也就是在良好路面行驶时,它所做的功是面积abcd,对应的悬架刚度是tanα,而tanα>tanα0。tanα的大小一是取决于振幅Δf的大小,这是客观使用条件;二是取决于示功图的“肥瘦”。“肥”就代表弹簧片多,摩擦功大;而“瘦”却代表弹簧片少,摩擦功小。单片弹簧的摩擦功为零,此时tanα=tanα0。

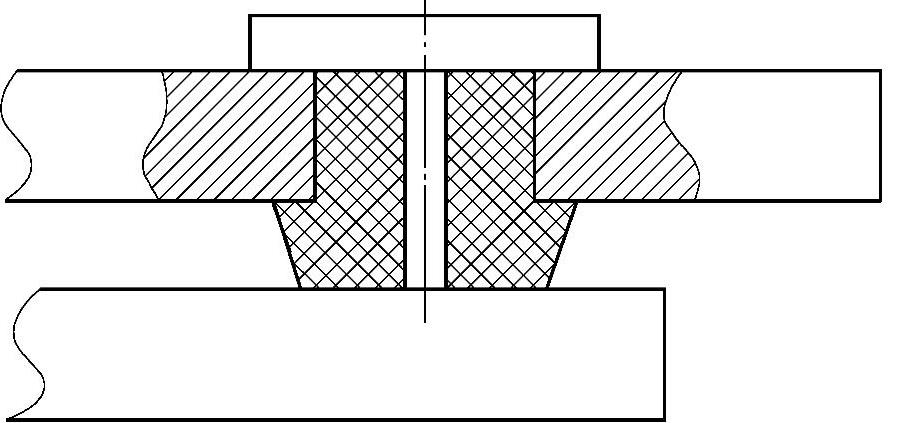

为消除库仑摩擦,设计人员在片间增装青铜、塑料或尼龙卡垫,它们按120°的方位开设了三个槽,如图1-45所示。

图1-43 单片变断面簧

图1-44 板簧的变形量f与载荷P的关系曲线

图1-45 片间卡垫

随着我国碳纤维材料技术的突破,单片簧的应用将更加广泛。

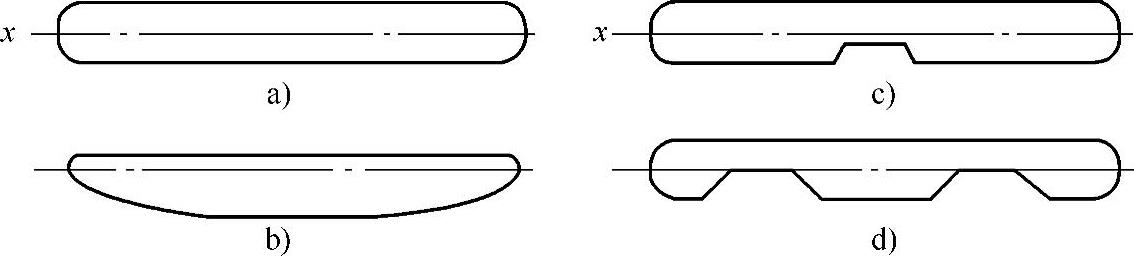

⑤各种截面形状。板簧有等截面和变截面之分。变截面簧主要是为了节约材料,同时尽可能向等应力梁靠近,除此之外,截面形状还有很多的变化。由于常用板材为扁钢,上下表面平坦,中性轴在其对称面上,四棱为圆角,半径r=0.65~0.85h。因扁钢的疲劳破坏总是始于受拉伸的上表面,故下表面常采用抛物线侧边(图1-46b)或采用单面单槽(图1-46c)或采用单面双槽(图1-46d),从而使中性轴上移,以减少拉伸应力。一般认为许用压应力应为许用拉应力的1.27~1.30倍。采用图1-46b、c、d所示截面与采用传统的图1-46a所示的截面相比,材料可节约10%~14%,疲劳寿命可提高30%。

图1-46 钢板弹簧的截面形状

a)标准型 b)抛物线侧边 c)单面单槽 d)单面双槽

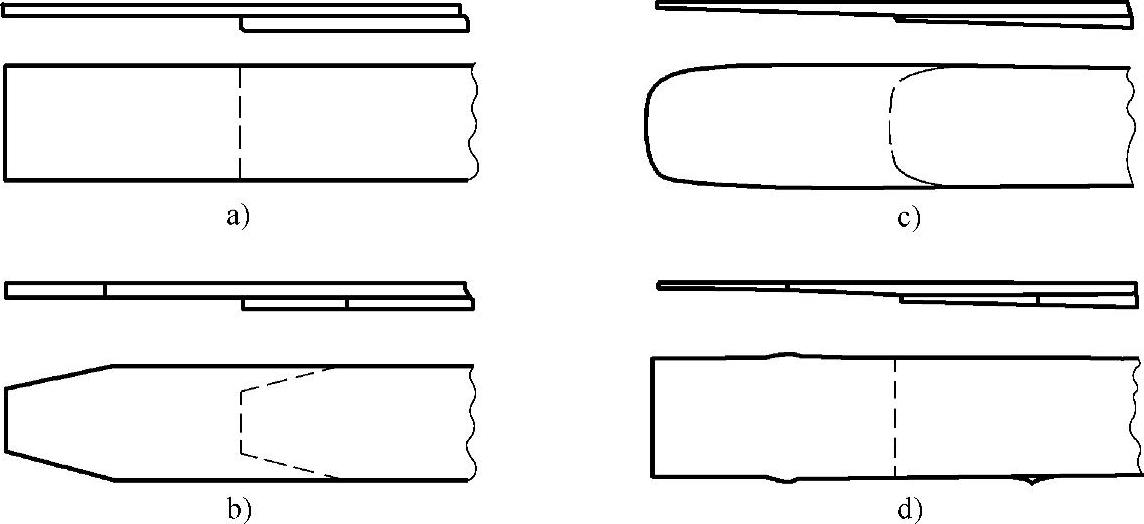

⑥叶片的端部结构。叶片端部由矩形(图1-47a)发展为梯形(片端切角)、椭圆形(片端压延)和片端压延切断,分别如图1-47b、c、d所示。其中矩形成本最低,但效果最差,与椭圆形相比,在片端区域内传力较大,较集中,片端摩擦和磨损加剧,同时也离板簧的“等应力”机理相去甚远,导致板簧质量增大。

图1-47 钢板弹簧片端形状

a)矩形 b)梯形 c)片端压延 d)片端压延切断

梯形结构较矩形有所改善,成本略有增加。椭圆形更接近于理想的“等应力”梁,且在接触区内压力分布得更为均匀,片间摩擦减少。压延切断型结构成本最高,但效果也最好。

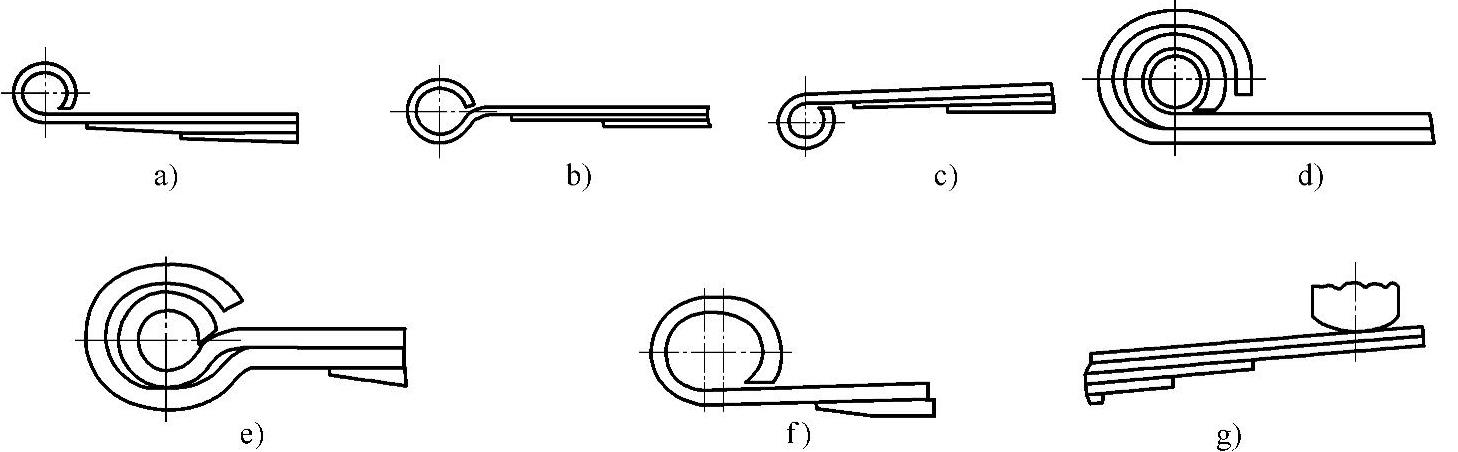

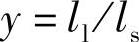

⑦板簧端部支撑形式。板簧端部支撑形式有卷耳、滑板和橡胶包头三种类型。

卷耳型可分为上卷式、平卷式(柏林式)和下卷式三种,如图1-48a、b、c所示。上卷式是当前广泛采用的结构形式,制造工艺性好,但卷耳内应力较平卷式大。平卷式纵向力可直接传给主片,可减少附加给主片的卷耳力矩,但制造工艺性差。下卷式可用于对板簧安装位置有特殊要求的情况(如保证不足转向趋势),但无法实现加强的双主片,如图1-48c所示。加强片可保主片断裂后的支撑和在悬架反弹时吊载非簧载质体。加强片在卷耳外制作一个包耳,叶片变形时为不致发生干涉,卷耳和包耳之间留有一定的间隙,如图1-48d、e所示。长圆式卷耳孔内装有刚度方向异型胶块,以缓解悬架的水平冲击,如图1-48f所示。

图1-48 板簧两端的支撑形式

a)上卷式 b)平卷式 c)下卷式 d)上卷包耳式 e)平卷包耳式 f)长圆式 g)滑板式

滑板式多见于平衡悬架板簧的支撑和主副簧结构的副簧支撑,如图1-48g所示。这种形式结构、工艺简单,重量轻,拆卸方便,省去了润滑点,并减少了主片的附加应力,延长了弹簧寿命。

包头型采用橡胶块支撑的结构,两端装在橡胶座内,通过胶块将力传给支架。它改善了主片的受力状况,为提高强度采用了双主片结构。胶块具有较大的挠性,减少了主片的扭曲应力,同时也减少了润滑点和噪声。

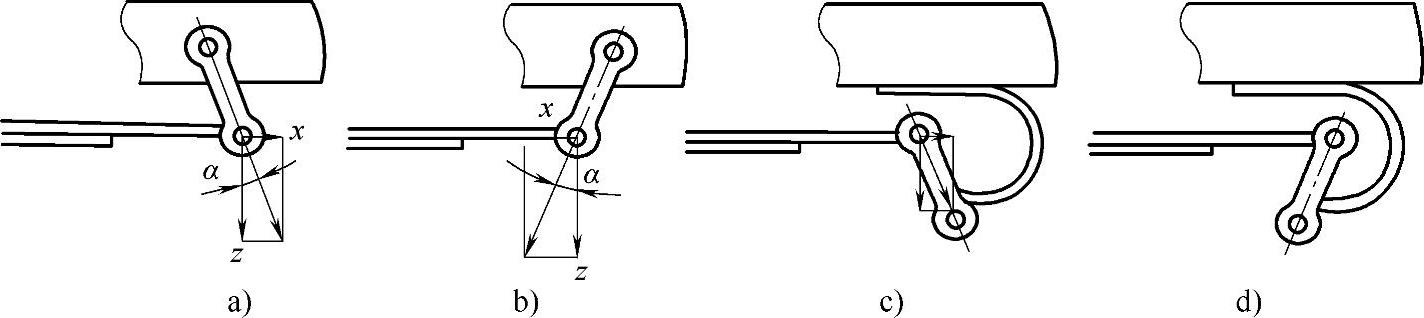

⑧吊耳的布置方案。吊耳已发展有4种布置方案,如图1-49所示。

图1-49 吊耳的布置方案

a)、b)常规布置 c)、d)非常规布置

4种方案都无外是用铰链和吊耳将板簧两端固定在车架上。图1-49a、b所示为常规布置,图1-49c、d所示为出于位置需要的非常规布置。吊耳的倾角和长度都是有一定要求的,它们对悬架刚度和车架高度均有影响。

吊耳可与板簧成锐角布置(图1-49a),也可以成钝角布置(图1-49b)。成锐角布置的水平分力拉伸板簧,成钝角布置的水平分力压缩弹簧。由于弹簧受压缩力时,在大负荷下悬架频率剧增。无论吊耳倾角α是锐角还是钝角,随着α的增大,作用于板簧的水平分力Fx都将增大,致使板簧引起较大的附加应力。正因如此,故希望α值越小越好。但又不能过小,否则在大负荷下将有可能出现“反耳”现象。一般将吊耳角α取为30°左右。

车辆在行驶过程中,吊耳将以车架上的支点为圆心,以其自身长度为半径作圆弧运动。这个圆弧运动将使板簧在垂直方向和纵向上产生位移。在同等悬架位移下,为减小吊耳转角,降低簧端纵向位移和垂直位移,现代汽车都加长了吊耳,相对于早期汽车,几乎加长了50%~100%。

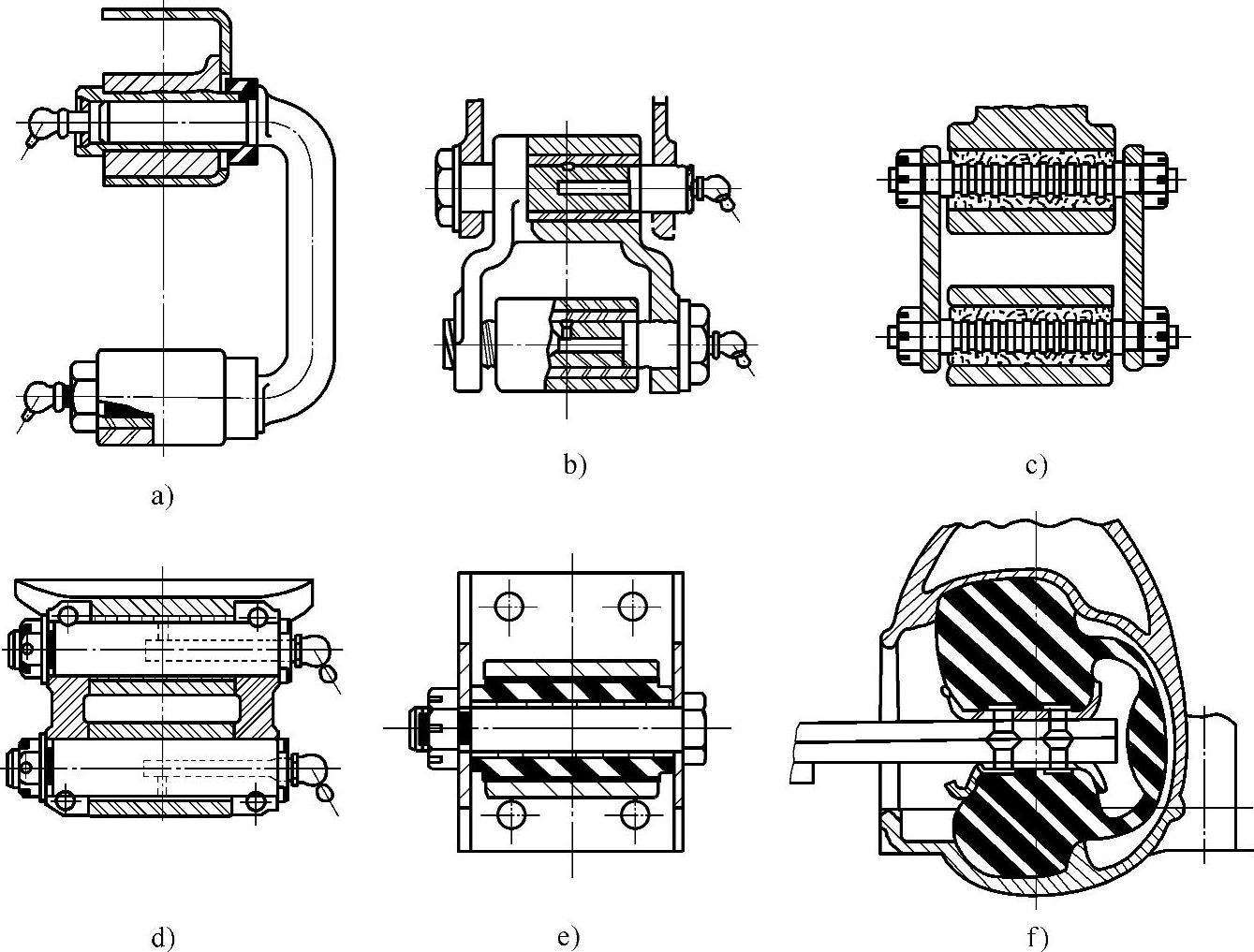

⑨吊耳及弹簧销的结构。钢板弹簧的固定,一般一端为固定卷耳,另一端为活动的吊耳(摆耳)。前面已经介绍了吊耳的布置方案,此处着重介绍吊耳及弹簧销的结构。当今吊耳结构已发展有C形、叉形以及分体式等,分别如图1-50a、b、c所示。

图1-50 吊耳及弹簧销的结构(https://www.daowen.com)

a)、b)螺纹式 c)自润滑式 d)滑动轴承式 e)橡胶支撑式 f)橡胶包头式

弹簧销的支撑、润滑则已发展如图1-50a和b所示的螺纹式、图1-50c所示的自润滑式、图1-50d所示的滑动轴承式、图1-50e所示的橡胶支撑式和图1-50f所示的橡胶包头式数种。

螺纹式的好处在于可同时承受垂向及侧向载荷,卷耳侧面不必加工。螺纹可起储存润滑剂和防尘的作用。螺纹表面渗碳具有一定硬度,其挤压应力约为7MPa。

自润滑式多用于轿车及轻型载荷汽车,具有不必加注润滑脂及噪声小的优点。

滑动轴承式多用于重型载货车,一般采用铜合金或粉末冶金衬套。工作挤压应力为3.5~7.0MPa。在这种结构中,卷耳两侧必须加工至规定宽度,以便于支架或吊耳配合传递侧向力。

在采用图1-50e所示的橡胶支撑式时,必须充分考虑它对悬架特性的影响。

图1-50f所示的橡胶包头式结构多用于重型车。该种结构允许的纵向移动量有限,因此,板簧必须具有足够的长度,且应工作在平直位置附近。

(3)提高寿命的措施

钢板弹簧工作条件极其恶劣,加之采用一般方法生产表面,难免留下裂痕、皱纹和凹痕等,因此在受载时易导致表面应力集中,从而急剧降低材料的疲劳极限引起早期损坏。为提高板簧使用寿命,逐步摸索出提高表面质量、改进热处理工艺和改进弹簧材料三个方面的措施。

1)提高表面质量。提高表面质量,采取了喷丸处理、预压缩处理、减少表面脱碳层深度和表面抛光四项措施。

①喷丸处理。喷丸处理是使表面强化的一种方法。采用抛丸机将金属丸粒(直径为0.4~1.2mm)高速地打向叶片的凹面,使之产生塑性变形造成残余的压应力。部分抵消因工作负荷引起的拉应力,从而提高疲劳强度;喷丸还使金属分子晶体排列改变,从而提高表面强度。

目前有两种喷丸工艺:一般喷丸和应力喷丸。一般喷丸是叶片在自由状态下的喷丸,它使钢板弹簧所能形成的最大残余压应力为550~650MPa,约为屈服极限的一半。应力喷丸是叶片在预变形的状态下进行的,它可使最大残余压应力达到1100~1300MPa。应力喷丸时,预加应力在700~900MPa较为适宜。如果预加应力过大,则虽强化了叶片表面,但同时也增加了叶片深部的应力,反而使疲劳强度降低。

②预压缩处理。预压缩处理(塑性压缩)是指将板簧加载变形,使叶片正常工作时受拉表面的拉应力达到材料的屈服极限,载荷去掉后造成受拉表面的残余压应力,即通过材料的塑性变形强化金属表面。其表面强化的实质基本上与喷丸处理相同,从而提高弹簧的耐久性。

③减少表面脱碳层深度。由于表面脱碳,在金属表面易形成“软点”,这些“软点”可能成为疲劳损坏的起点。表面脱碳和淬火时间与钢材有关,一般淬火时间越长,脱碳层就越深。减少钢板在炉内停放的时间,不仅可大大减少脱碳深度,还可细化晶粒,改善塑性。在相同热处理条件下,60Si2Mn脱碳较为严重,60Si2 MnA次之,如果在硅锰钢中加入硼元素,则大大减少脱碳,而且脱碳分散度也小。为了减少脱碳,还可采用渗碳方法补偿。

④表面抛光。表面抛光可以除去叶片表面的脱碳层及其他表面缺陷,能大大提高疲劳强度,但耗费工时多,产品成本高,所以一般只对高级轿车板簧进行抛光。

2)改进热处理工艺。目前在制造板簧时,采用了形变热处理和高温快速回火等热处理新工艺,大大提高了板簧的使用寿命。

①形变热处理。形变热处理是在叶片加热之后,在辊压机上进行的一次热变形压轧,然后再在油中淬火。由于叶片在热变形中压轧,使金属组织细化,马氏体的长度和宽度都减小;同时因使用了保护气体,减少了脱碳,提高了表面质量。

②高温快速回火。提高回火温度,缩短回火时间,可使淬火马氏体加速转变成回火屈氏体。由于回火时间短,碳化物的聚集和长大受到限制,将得到碳化物弥散度很大且均匀的回火屈氏体,提高了材料的强度、塑性和冲击韧性,从而提高了疲劳强度,当然也提高了生产率。

3)改进板簧材料。板簧材料直接影响弹簧强度和使用寿命。钢板弹簧材料一直采用硅锰钢,如60Si2Mn和55Si2Mn等。但经研究,在硅锰钢中加入硼(B)之后,就能增加淬透性和减少表面脱碳,使疲劳寿命提高15%~40%。现已用55Si2MnB代替55Si2Mn。特别在加入合金元素稀土、硼、钒、铬等之后,出现了60Si2 MnBRe、60Si2MnVB、60Si2MnRe、55SiMnVB、50CrVA及38SiMnVB等弹簧钢。据了解,50CrVA的许用应力已达到1500~1750MPa,38SiMnVB已达到1800~2000MPa。

2.非对称板簧悬架

非对称钢板弹簧悬架是对称钢板弹簧悬架的一个发展,它也是客观需要的产物。非对称板簧在一定的轴距下,可以调整汽车前、后悬架的长度,调整轴荷分配,可以改变接近角和离去角的大小,协调车桥和发动机的位置矛盾,躲过蓄电池、油箱和轮胎等。特别地,非对称板簧还有着许多如下所述的独特性能(详见第三章)。

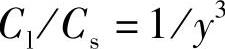

(1)非对称度

非对称度y是长边ll和短边ls之比,即

一般取y=1.2~1.5。y值过小,意义不大;过大亦不可取。非对称度决定着非对称簧的所有性能,而且影响悬架相关点的运动轨迹。

(2)两端变形比

非对称板簧长端变形fl大于短端变形fs,其比值等于非对称度的平方,即

(3)两端线刚度比

非对称板簧长端线刚度Cl小于短端线刚度Cs,其比值等于非对称度立方的倒数,即

当y=1.5时,长端线刚度约为短端的30%。

(4)两簧线刚度比

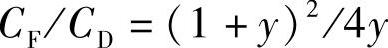

在板簧尺寸相同的情况下,非对称板簧的线刚度CF略大于对称板簧的线刚度CD,其比值可表示为

当y=1.5时,比值约为1.04。

(5)两簧横向角刚度比

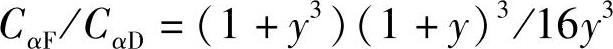

在板簧尺寸相同的情况下,悬架横向角刚度非对称簧大于对称簧,其比值为

当y=1.5时,比值约为1.27。

(6)两簧自身角刚度比

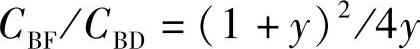

在板簧尺寸相同的情况下,抵抗车桥角位移的纵向的自身角刚度,非对称板簧略大于对称簧,其比值为

当y=1.5时,比值为1.04。

(7)偏摆中心距

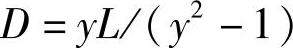

非对称簧车桥上所有相关点绕着一个偏摆中心作偏摆运动,这个中心到桥心的距离叫做偏摆中心距,其值为

(8)相关点的轨迹半径

各相关点作偏摆运动,它们有着各自互不相等的轨迹半径。这就给总成部件的安装提供了较大的选择余地,也就是提供了较大的可设计性,如减振器下支点的选择可获得较大的阻尼力矩等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。