(一)阿特金森循环

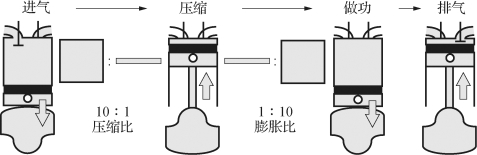

普通汽车发动机多为四冲程发动机,包括进气、压缩、做功和排气四个行程,见图3-7。

图3-7 四冲程发动机示意图

四冲程的发动机在进气行程中油气混合物被吸入汽缸,当活塞到达下止点后,进气门关闭,油气混合物被封闭在汽缸中,在压缩和做功行程中分别被压缩和膨胀做功。这样,膨胀比几乎等于压缩比。在四冲程发动机的做功行程完成后,封闭在汽缸内的气体气压仍然有3~5个大气压,这部分气体的压力并未做功。在排气行程中,这部分气体直接排放到大气中,产生了能量的浪费。

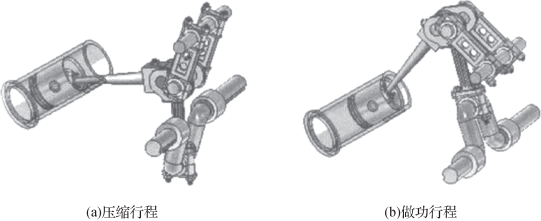

1882年,英国工程师.James Atkinson(詹姆斯·阿特金森)在四冲程发动机的基础上,通过一套复杂的连杆机构,使得发动机的做功行程大于压缩行程。这种巧妙的设计,不仅改善了发动机的进气效率,也使得发动机的膨胀比大于压缩比,可以更有效地利用燃烧后废气仍然存有的高压,提高了发动机效率。这种发动机的工作循环被称为阿特金森循环,见图3-8。

图3-8 阿特金森循环示意图

该循环在结构上实现有很大的难度,需要借助特殊的曲轴和连杆系统,其技术难度高,故此人们选用了结构简单的四冲程发动机。

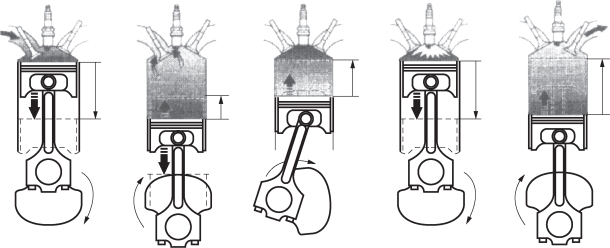

1947年,美国工程师R.H.Miller(拉尔夫·米勒)在四冲程发动机的基础上也实现了高燃油效率的阿特金森循环。他不像James Atkinson那样,机械地实现做功行程大于压缩行程,而是推迟进气门关闭时刻,让进气门在压缩行程中关闭,尽管这样会造成吸入汽缸的油气混合物在活塞开始上升时又部分地被推出汽缸,但是压缩行程可以通过控制进气门关闭的时刻来恰当地调节。因考虑到压缩行程又被分为两个阶段(燃油喷射阶段和实际的压缩阶段),这种发动机有时又被称为五冲程发动机,见图3-9。

图3-9 五冲程发动机工作循环示意图

目前,阿特金森循环多采用可变配气正时方式来实现。现代的阿特金森循环发动机使用电子控制装置和可变配气正时装置,使燃烧在汽缸中的油气混合物的体积膨胀得更大,借此让动力装置能更高效地利用燃油。由于该形式的阿特金森循环发动机在大负荷时,其功率输出损失较大,抵消了该发动机燃油效率高的优点,所以应减少发动机大负荷工况,或取消大负荷工况。发动机处于部分负荷工况状态时,进气回流使进入汽缸的部分混合气流回进气管,通过增大节气门开度可以降低气流损失,采用远高于普通发动机的压缩比以提高热效率,长的膨胀行程又可以充分利用燃烧气体的膨胀功,减少废气带走的能量,进一步提高了热效率。

由于现代的阿特金森循环在部分负荷时具有较高的热效率,燃油经济性高,因此,它正被越来越多地应用于混合动力汽车上,通过电动机的辅助使发动机工作在部分负荷下,提高系统效率。

(二)阿特金森发动机结构(www.daowen.com)

混合动力汽车中采用阿特金森循环发动机的车型较多,以日本丰田品牌的混合动力汽车最具有代表性。作为全球最畅销的混合动力车型,丰田普锐斯早在第二代车型上就使用了现代的阿特金森循环,发动机没有了复杂的连杆结构,且没有在普通发动机上做太大修改,只是改变气门开闭的时刻来实现膨胀比大于压缩比。它是利用智能可变气门正时(VVT-i)系统来实现阿特金森循环的,使得阿特金森循环率上升,提高了热效率,进一步改善了燃油经济性。

丰田普锐斯发动机,见图3-10。

图3-10 普锐斯发动机

该发动机应用在混合动力汽车上,取消了传统的起动机,其冷却系统与普通发动机差别较大,而其他结构基本相同,在这里就不再赘述,下面介绍该发动机的冷却系统。

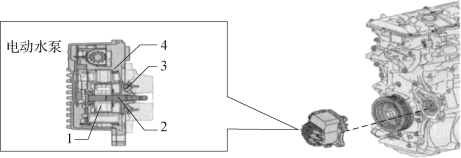

该发动机的冷却系统采用了电动水泵,提高了预热性能并减少了冷却的损失,见图3-11。

图3-11 电动水泵结构

1—电动机 2—轴 3—叶轮 4—定子

发动机采用电动水泵,冷却循环不再受发动机转速的影响,并可以在适当的时间仅循环所需的冷却液,提高了暖机性能并减少了冷却损失。同时,无需使用传动带,不再产生由于使用传动带而造成的机械损失。电动水泵也向空调系统的加热器芯提供冷却液。

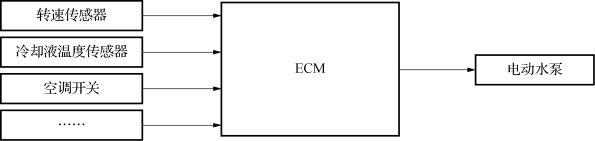

电动水泵的控制,如图3-12所示。

图3-12 电动水泵的控制

ECM接收来自发动机转速传感器、冷却液温度传感器、空调开关等传感器的信号,确定水泵电动机的转速进而控制冷却液最佳循环量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。