本小节主要介绍一种间接燃用甲醇化学回热循环。甲醇燃料化学回热燃气轮机循环,以甲醇裂解反应吸收压气机出口工质的低温热,利用吸热反应使低品位热能转化为高品质化学能,同时将得到遇冷的工质参与回热并由此使燃气涡轮排气余热回收效果得到提高。与常规回热循环相比,高压空气被冷却后温度得到降低,更加有利于高温燃气余热的吸收。而与普通化学回热燃气轮机相比,利用压缩后工质所具有的低品位热能替代高温排气作为热源分解甲醇,使得系统内能量匹配更加合理。

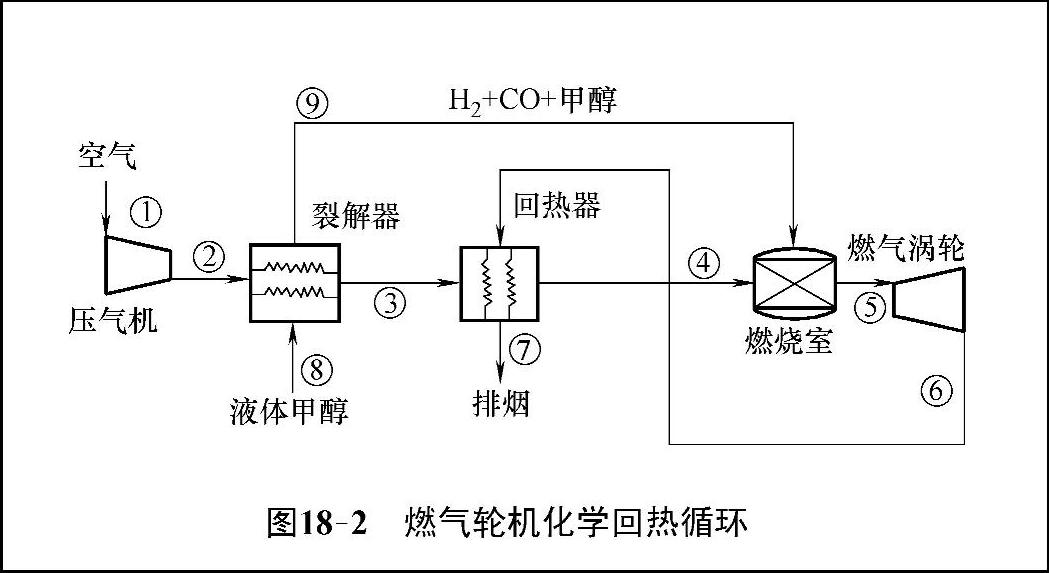

燃气轮机化学回热循环见图18-2。

图18-2 燃气轮机化学回热循环

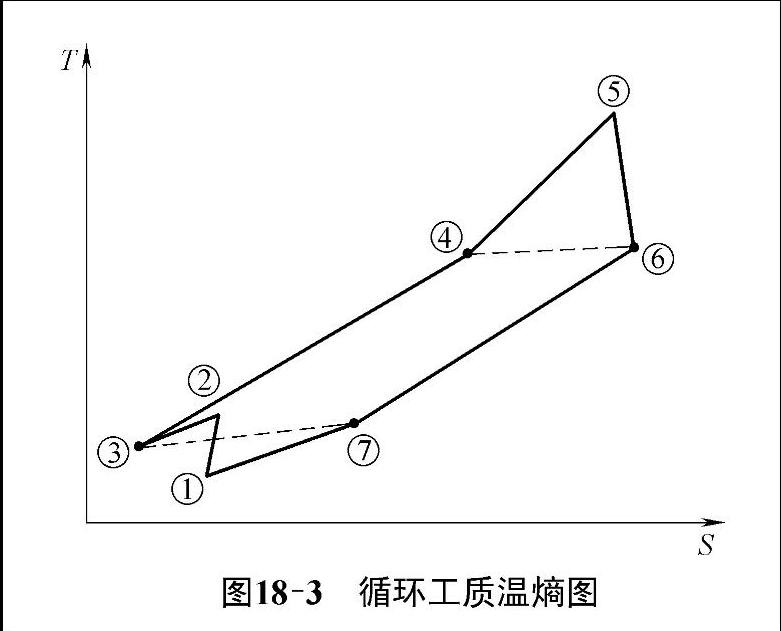

图18-2为燃气轮机化学回热循环,其流程为:首先常温常压工质①经压气机压缩后得到高温、高压工质,其与常温液态甲醇进行热量交换,使得工质冷却,得到冷却工质③,同时甲醇⑧在裂解器中生成裂解产物⑨,⑨中成分主要为CO、H2以及未反应的甲醇。然后得到冷却的工质③进入回热器吸收涡轮排气的余热使之升温,得到④然后送入燃烧室与产物⑨进行燃烧生成高温燃气⑤,经涡轮部件做功后得到⑥,最后⑥经回热器余热工质③,最后排出到大气。图18-3为对应过程的温熵图。

图18-3 循环工质温熵图

(https://www.daowen.com)

(https://www.daowen.com)

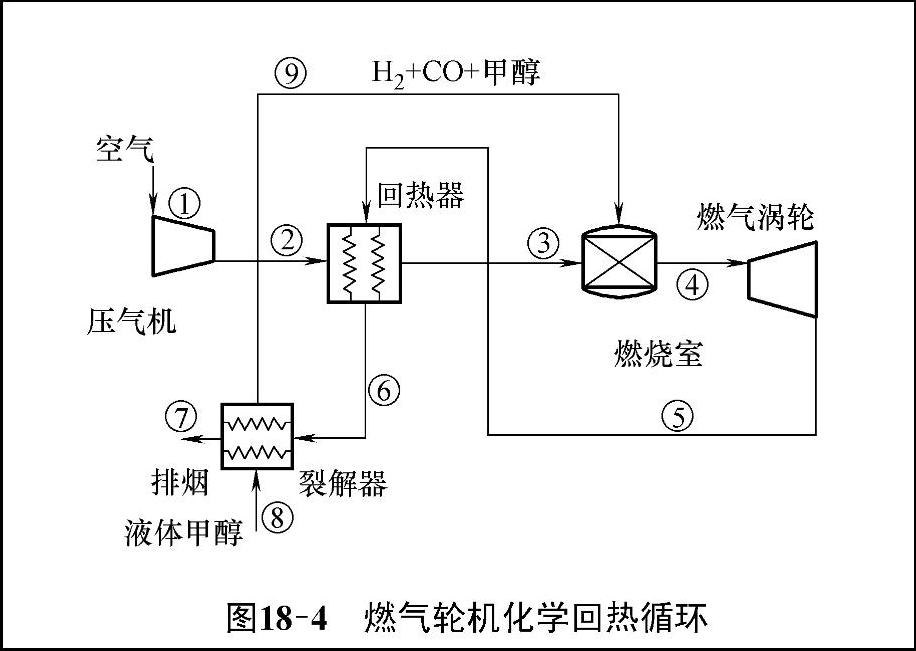

图18-4 燃气轮机化学回热循环

上述化学回热循环也可采用另外一种布置方案,如图18-4方案所示。常温常压空气经压气机压缩得到工质②,②再经回热器吸收热量得到工质③。另外,常温液体甲醇⑧经裂解器裂解得到⑨,⑨的主要成分为H2、CO以及未反应的甲醇。工质③送入燃烧室与⑨发生燃烧反应得到燃气④,④经过燃气涡轮部件做功得到排气⑤,⑤首先经回热器预热工质②,然后经过裂解器为甲醇裂解提供热源,然后排出整个循环。

上述两种方案主要区别在裂解器的布置位置。方案一裂解器布置在压气机之后,以压气机出口高压空气为热源,此时工质压力较高(由压气机压比决定),密度大,传热系数也较大,再加上空气比尾气更清洁,流通面积可以较小,当传热面积相同时,节点温差也较小,且是压比的减函数。方案二裂解器布置在回热器之后,以回热器尾气作为热源,此时尾气压力接近大气,密度小,雷诺数小,传热系数α小,所以要获得较好的导热,裂解器的传热面积与流通面积须增大,因此裂解器体积较大。在忽略两种方案裂解器中的节点温差差异时,方案二在相同温比压比时热效率略高于方案一,当考虑上述节点温差的差异时,方案一优于方案二,且随着压比增大,这种优势将更加明显。而且方案一裂解器体积较方案二小。所以一下对方案一做重点介绍。

方案一循环具有的特点:

1)压缩后的工质在进入到回热器前进行了预冷,那么在回热器中工质与排气的温差加大,优化了尾气余热的回收效果。

2)燃料在燃烧前发生吸热裂解反应,以H2、CO替代甲醇在燃烧室进行燃烧,从热力学第二定律看,碳氢燃料品位为1.03左右,而一氧化碳和氢气的品位仅为0.91~0.96。

对于甲醇裂解方面,采用Aspen Plus软件进行计算,按ISO取大气状态,取压气机内效率ηC=0.87,涡轮内效率ηt=0.90;甲醇裂解物注入燃烧室的压力为1.15倍的燃烧时压力。用RK-Soave方程描述甲醇裂解时的物性;采用PR方程描述烟气热物性。燃烧室压损率为2%,回热器压损率3%,裂解器压损率为2%。采用相对最小传热温差δ=ΔT/T1评定回热器的回热效果,T1为大气温度,ΔT是节点温差。甲醇裂解转化率随温度的变化如图18-5所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。