在腐蚀环境中工作的机械或构件,材料选择不当,常是造成腐蚀损坏的主要原因。选择对使用介质具有耐蚀性的材料,是进行防腐蚀的积极措施,为此,必须了解这类金属及合金的耐蚀性能以及不同组织状态对腐蚀性能的影响。

1.提高金属耐蚀性的主要措施

根据纯金属的耐蚀特性可知,纯金属材料的耐蚀性根据其热力学稳定来判定,纯金属耐蚀性较好的一般是贵金属如金、钯、铂等;还存在一些金属虽然在热力学上并不稳定,但在适当条件下可发生钝化耐蚀,常见的这类金属有Zn、Ti、Nb、Al、Cr、Ni、Co等,常用来作为合金的添加元素;除钝化外,还有些金属会形成腐蚀产物膜来阻滞腐蚀。

在实际机械制造和工程中常根据上述原理,采用合金化的方法获得一系列的耐蚀合金。一般来说金属耐蚀合金化的主要措施有以下几项。

(1)降低合金的阴极活性

主要用于阴极控制的腐蚀过程。大多数合金中夹杂物或强化相作为阴极,减少阴极面积提高合金的纯度,减少合金中的阴极相,阴极极化加强。另外,加入能使合金表面形成一层致密的保护膜的合金元素,也可以提高合金耐蚀性。例如,在钢中加入铜和磷,铜中加铝、加锌,不锈钢中加钼(Mo)等。

(2)降低合金的阳极活性

这是金属耐蚀合金化措施中最有效和应用最广泛的方法。

1)提高金属的热力学稳定性,以热力学稳定性高的元素进行合金化,即向纯金属中加入热力学稳定性高的合金元素,提高合金的电极电位,进而提高合金整体的耐蚀性。如Cu中加Au,Ni中加Cu,钢(或Cr钢中)加入Ni等。不过这种大量加入贵金属的办法,在工业结构材料的应用是有限的。

2)减少阳极区的面积,腐蚀过程中,如果合金的基体为阴极,而某些成分是阳极时,减小阳极区面积可增强阳极极化,提高合金耐蚀性。但这种情况很少,多数合金中的第二相为阴极相,故此措施有局限性。

3)促进钝化。使用易钝化的元素进行合金化,如工程上广泛采用的是碳钢及铁基合金,为提高耐蚀性,往往向其中加入易钝化元素,Al、Ni、Cr等提高合金整体钝化性能。

4)加入阴极合金促进阳极钝化。对于能够钝化的腐蚀体系,加入强阴极性元素,由于阴极反应过程加剧,阳极不断极化,可使金属的腐蚀电位进入稳定的钝化区,成为耐蚀性合金达到防腐目的。如在Cr-Ni不锈钢中加入Pt、Pd、Ag、Au等。

2.主要合金元素对耐蚀性的影响

(1)铬(Cr)

铬是热力学不稳定、容易钝化的金属。当加入铁基合金后,会在很大程度上表现出铬的耐腐蚀性。当介质具有一定的氧化能力时,铬可钝化,合金的耐蚀性随铬含量的提高而增强;在还原性介质或氧化性能力弱的介质中,铬含量越高腐蚀速度越快。

(2)镍(Ni)

镍是热力学上不够稳定的金属,其钝化倾向强于铁而弱于铬。镍在中性和碱性介质中能形成钝化膜,耐蚀性较好,但镍基合金的耐蚀性更好。Ni常与Cr配合使用加入Fe中,得到不锈钢,使不锈钢综合了Cr的良好钝化特性和Ni的对还原介质的耐蚀性。

(3)硅(Si)(https://www.daowen.com)

一般来说硅具有很好的耐腐蚀抗氧化能力,常在不锈钢中加入硅可提高钢的钝态稳定性,改善耐蚀性能。在铬-镍不锈钢中提高硅含量可耐热浓HNO3腐蚀。

(4)铜(Cu)

铜是低合金钢、不锈钢、镍基合金、铸铁中常见的耐蚀合金元素之一。在碳钢中加入少量的铜即可达到耐蚀的目的。铜可不同程度的降低不锈钢在海水中的腐蚀,加铜后钢的阳极过程明显受到阻抑。

3.常见的耐腐蚀金属材料

(1)铸铁和碳钢

碳钢和普通铸铁耐腐蚀性差,但在碱及碱性的溶液、浓硫酸、浓硝酸、浓氢氟酸中,由于表面形成稳定性膜,耐蚀性较好。工业上常用耐蚀铸铁,铸铁硅含量较高,具有很好的耐蚀性,对热硫酸、高浓盐酸、浓硝酸、磷酸、有机酸都具有很好的耐蚀性。

(2)铝及其合金

铝属于热力学不稳定金属,它具有自钝化性能。可在空气中、水中形成致密的氧化膜Al2O3,可耐硫及硫化物的腐蚀,是防腐蚀工程中常用的一种耐腐蚀金属材料。

(3)铜及铜合金

铜热力学稳定性比较好,在酸中一般不发生析氢腐蚀,在碱性水溶液中,铜具有很好的耐蚀性,但在氧化性盐及铬酸盐中腐蚀很快,而且不耐硫化物腐蚀。

4.耐蚀金属材料的选择

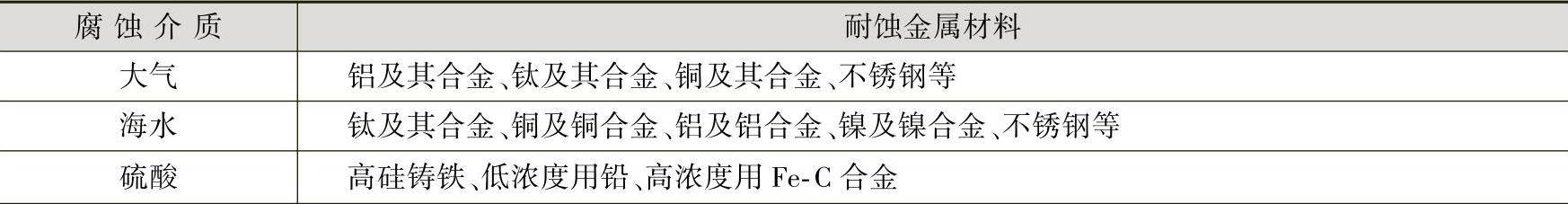

不同的金属对于不同腐蚀介质的耐蚀能力不同,在机件的工作环境中,如果材料选择不对则会加速金属腐蚀,所以要针对某一特定环境,选择合理的金属材料。表14-2所示为部分腐蚀介质中金属材料的选择。

表14-2 部分介质中耐蚀金属材料选择

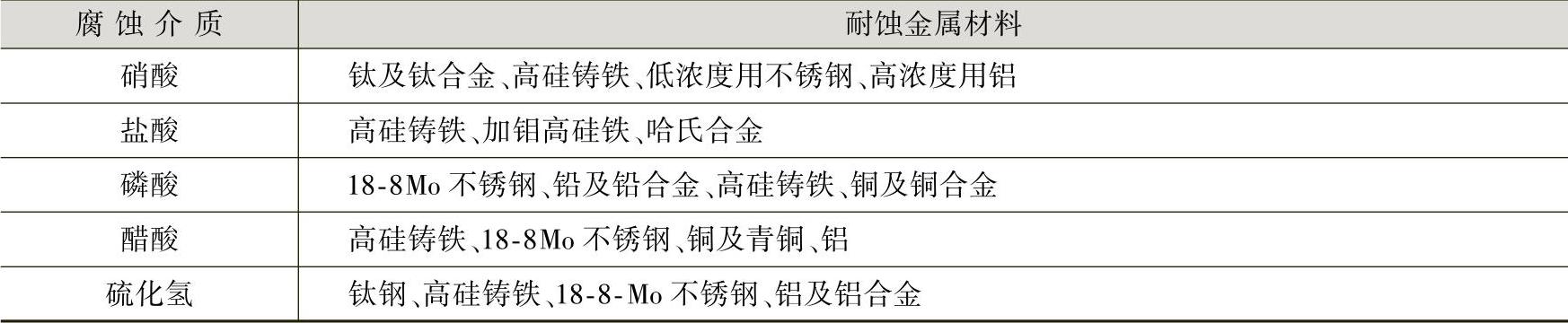

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。