1.中碳醇与某不饱和脂肪酸

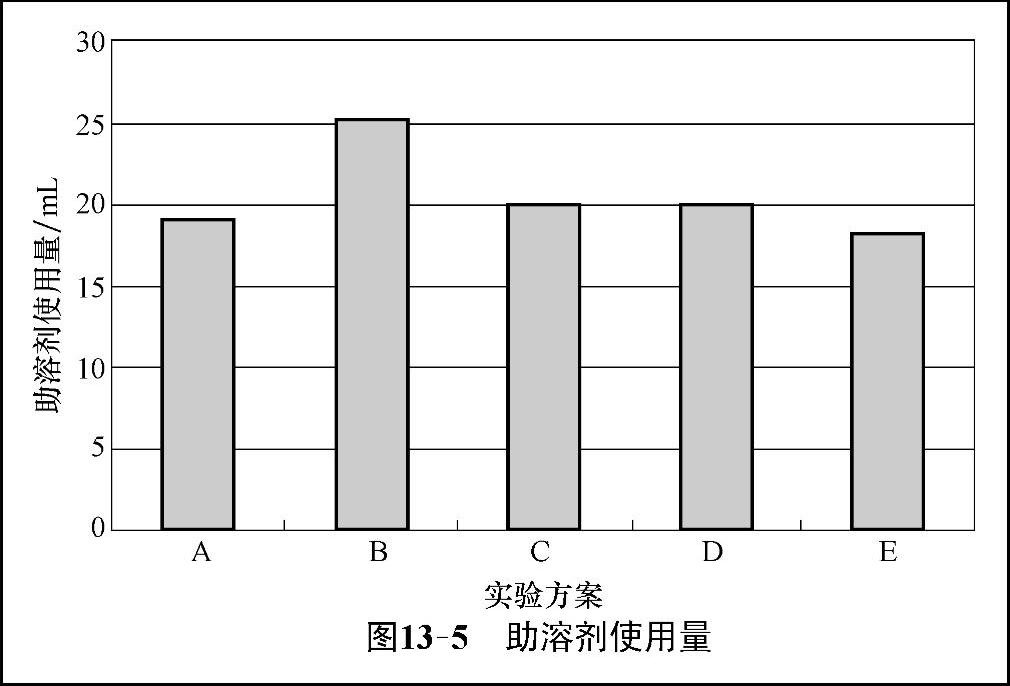

由于中碳醇和不饱和脂肪酸类对一些亲水和亲油的溶液有较好的混溶作用,因此本次选取A、B、C、D四种中碳醇和不饱和脂肪酸E,试验按照甲醇与柴油的体积比进行配制。首先配制MD20(甲醇体积分数占20%,柴油占80%)100mL的样四份,然后分别加入中碳醇和E,助溶剂从5mL开始加起,以后每次加1mL,直至甲醇与柴油实现互溶,并记录所需最少助溶剂的量。所需要的最少助溶剂的量如图13-5所示:

图13-5 助溶剂使用量

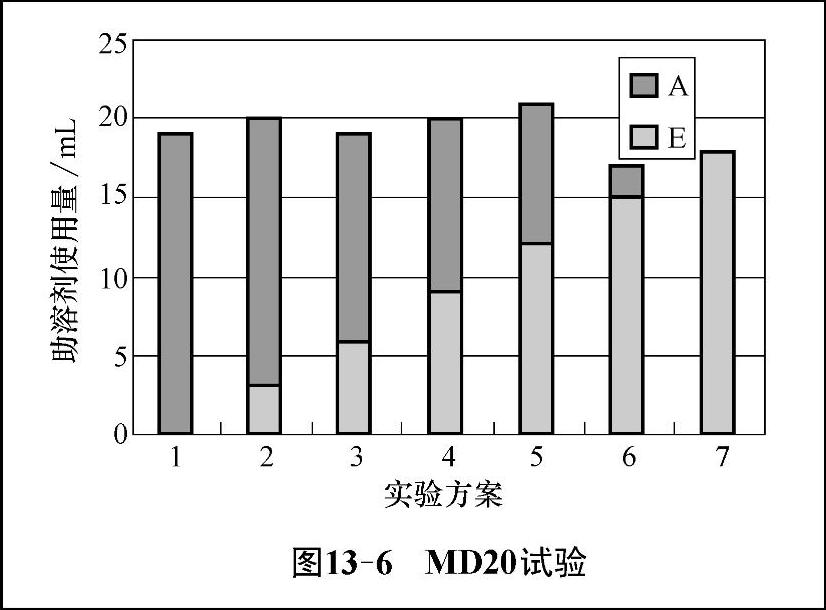

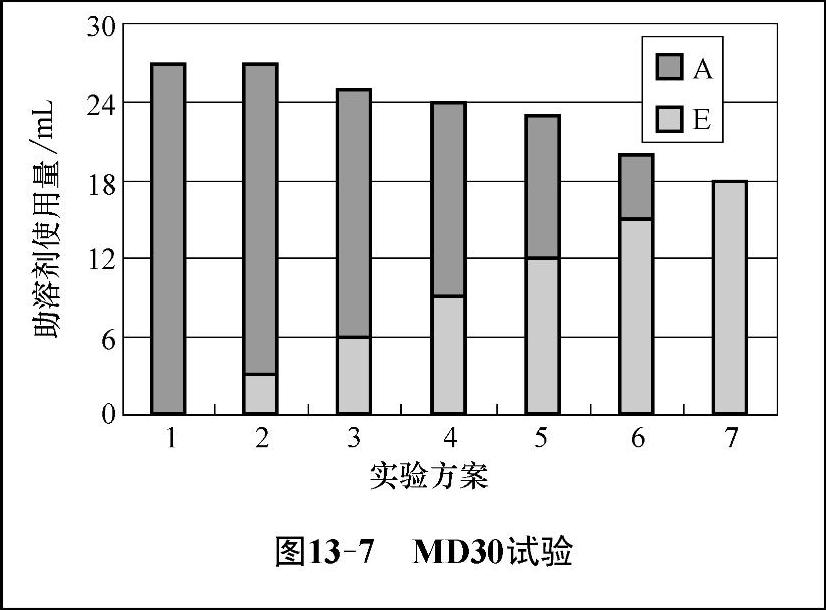

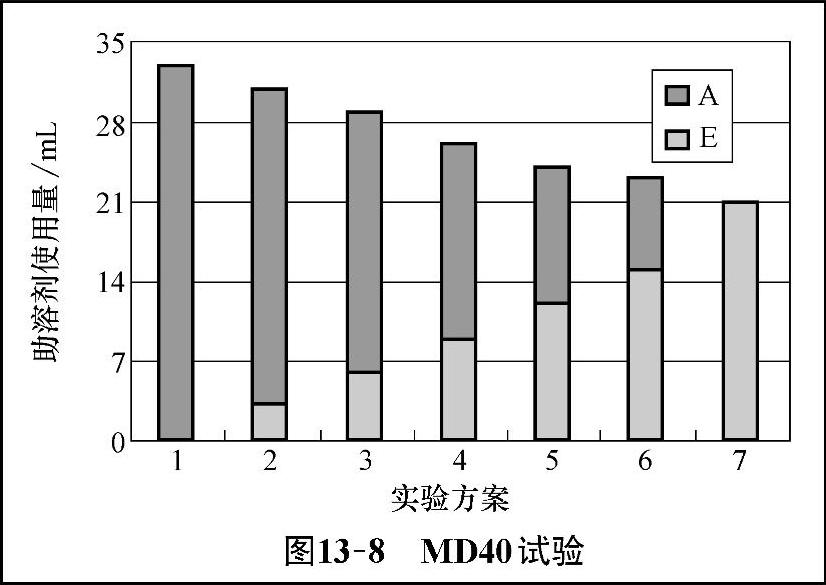

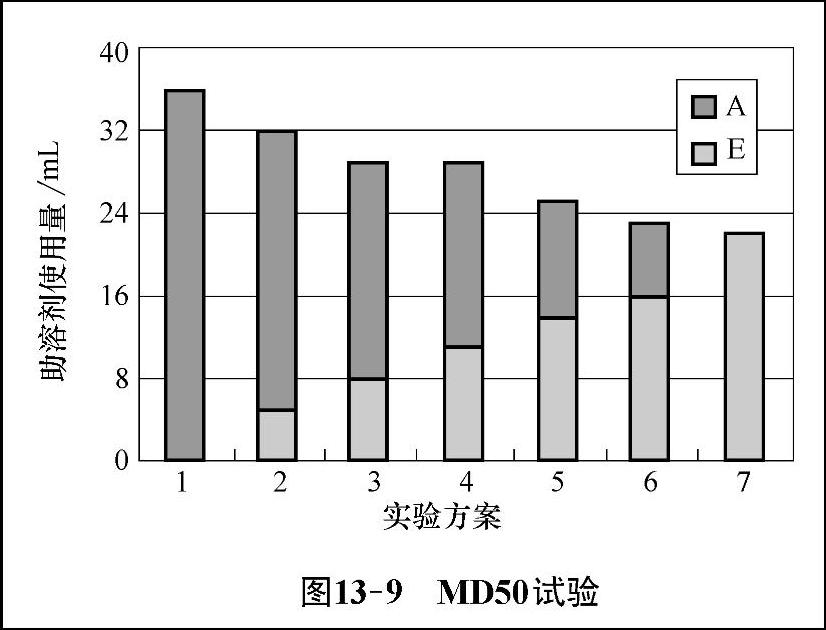

试验表明,无论哪种助溶剂使用的量都比较大,都不适合作为甲醇柴油的助溶剂,由于助溶剂复配有助于减少助溶剂的量。在上面的试验中选取了实验效果较好的A和E两种助溶剂进行了复配。试验中甲醇与柴油依然按上述MD20配制体积比配制方法分别配制100mL的MD20、MD30、MD40、MD50混合燃料,采用滴定法对配制的每种混合燃料先加入一定量的E,然后逐步滴入A并用玻璃棒搅拌摇匀,直至相溶成完全透明的稳定不分层的甲醇柴油混合溶液为止,如图13-6~图13-9所示。

图13-6 MD20试验

图13-7 MD30试验

试验中使用的柴油为市售标准的0#柴油,助溶剂的纯度均为化学分析纯。试验方案和结果分别如图13-6、图13-7、图13-8、图13-9所示,由图可见,随着甲醇含量的增加,所需的助溶剂的总量也随之增加,这说明随着甲醇含量的增加需要更多的助溶剂来克服甲醇与柴油之间的表面张力。添加单一助溶剂时同样比例的甲醇柴油混合燃料所需A的量要高于E的量,且随着甲醇比例的增加两者体积量的差异逐渐增大,复配后助溶剂的总量要高于E的量,但是这并不表明复配效果不好,经过观察只使用E作为助溶剂溶液只能稳定5~7天就会出现分层,而添加了A后稳定时间却有大幅度的提高,15天没有发现分层,这说明A具有稳定混合液的作用。

另外,也尝试着做了其余几种助溶剂的复配试验,总体效果与A和E的复配效果相似,试验同时发现A和异丁醇都具有稳定溶液的作用。

2.生物柴油与某不饱和脂肪酸

生物柴油也是近几年来发展起来的一种绿色可再生资源,其十六烷值较高,能够替代柴油且具有良好的燃烧性能,排放性能也有很大的改善。目前,生物柴油作为醇类燃料和柴油的助溶剂也有很广泛的应用。

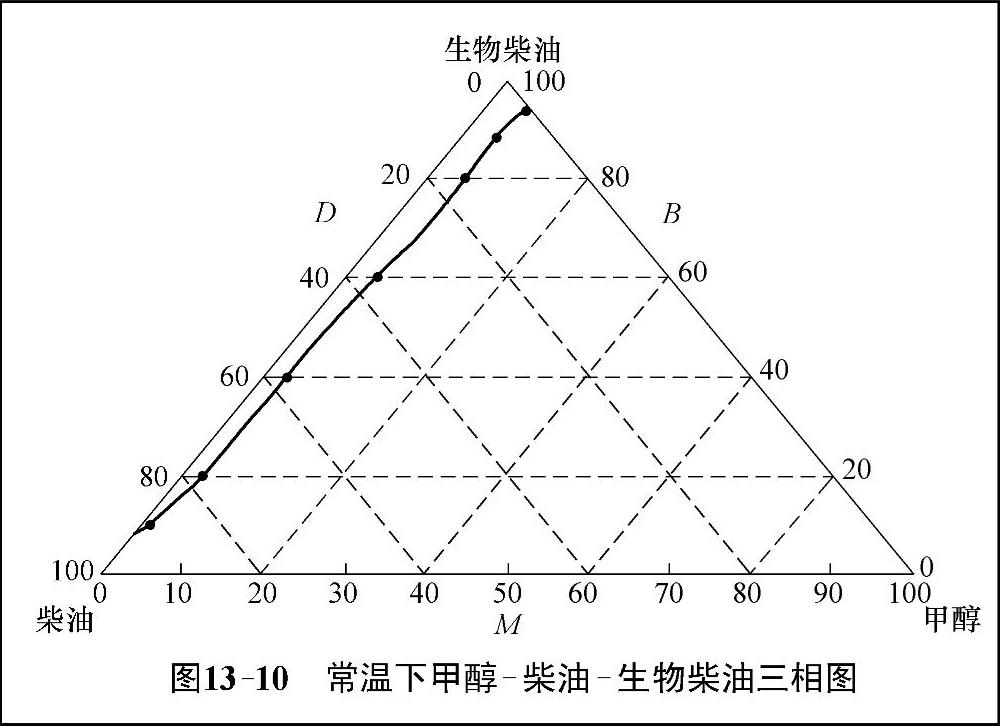

单纯利用生物柴油作为微乳化剂得到了图13-10所示的甲醇-柴油-生物柴油三相图。

图13-8 MD40试验

图13-9 MD50试验

图13-10 常温下甲醇柴油生物柴油三相图

由图13-10可以看出,未添加生物柴油时,甲醇与柴油几乎是不溶的,添加生物柴油后微乳化效果并不明显,最大添加量仍不到10%,低温下很容易就会分层,可见单纯的生物柴油并不适合用于甲醇与柴油的微乳化剂。

在前面的分析中我们得知,如果添加适量的助乳化剂将有助于微乳化燃料的形成,而这类助乳化剂主要就是上面所述的中碳醇和某些不饱和酸类醇。选取E作为助乳化剂。

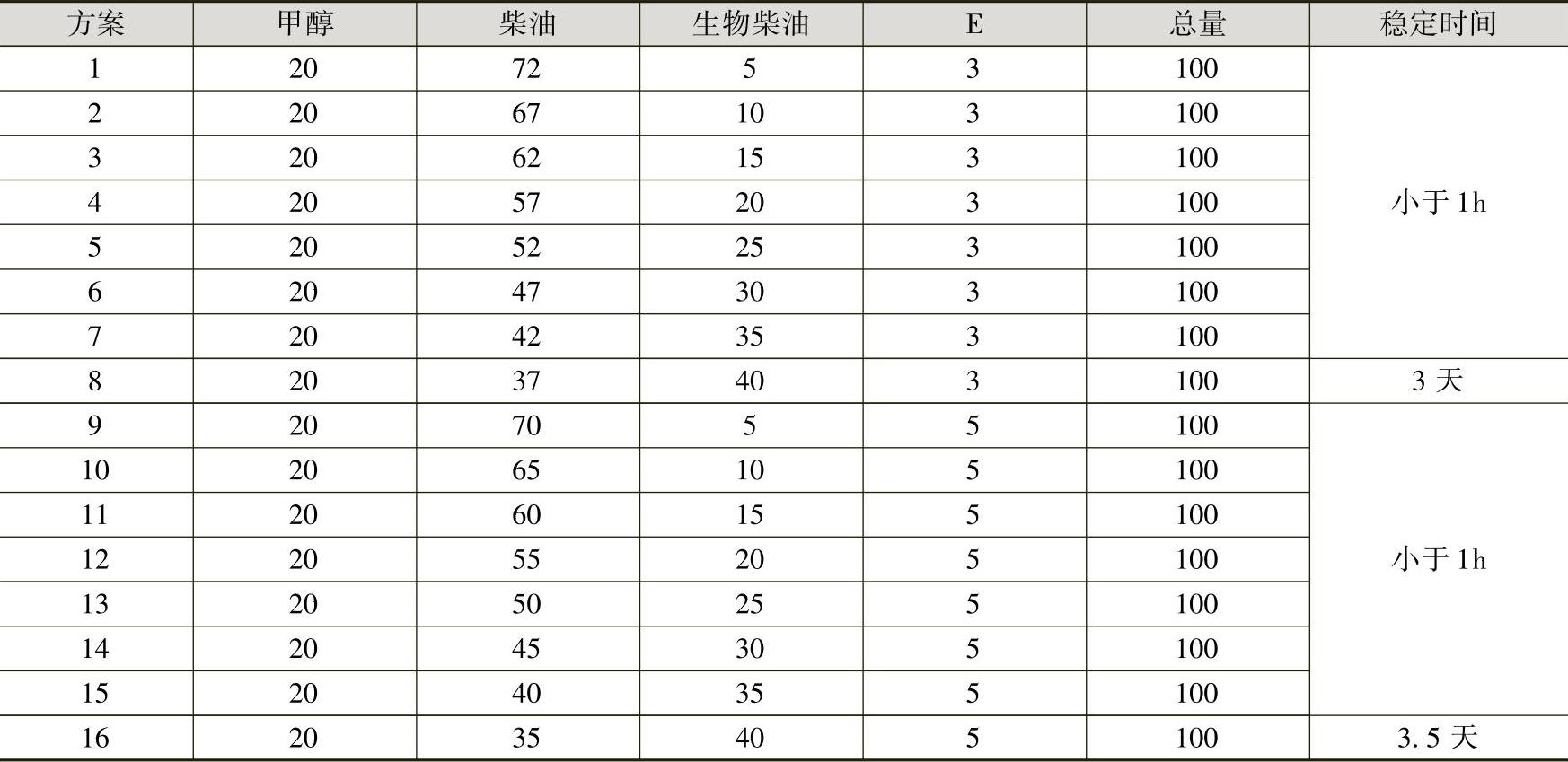

此实验配置的溶液甲醇占总量的20%(体积分数,后同),其余占80%,E分别占3%和5%,不断增加生物柴油的含量同时减少柴油的添加量,试验结果见表13-4。

试验发现只有方案8和16在经过搅拌和振荡后实现了互溶,经过三天后才出现少量分层,其余方案均在1h内出现了分层。由于进一步研究发现当生物柴油与柴油的量基本相等时,在少量的E添加时就可以添加大量的甲醇,且生物柴油量越多添加的甲醇量也就越多,且可以实现长时间不分层。

表13-4 生物柴油和E助溶试验设计方案 (单位:mL)(www.daowen.com)

3.非离子型表面活性剂

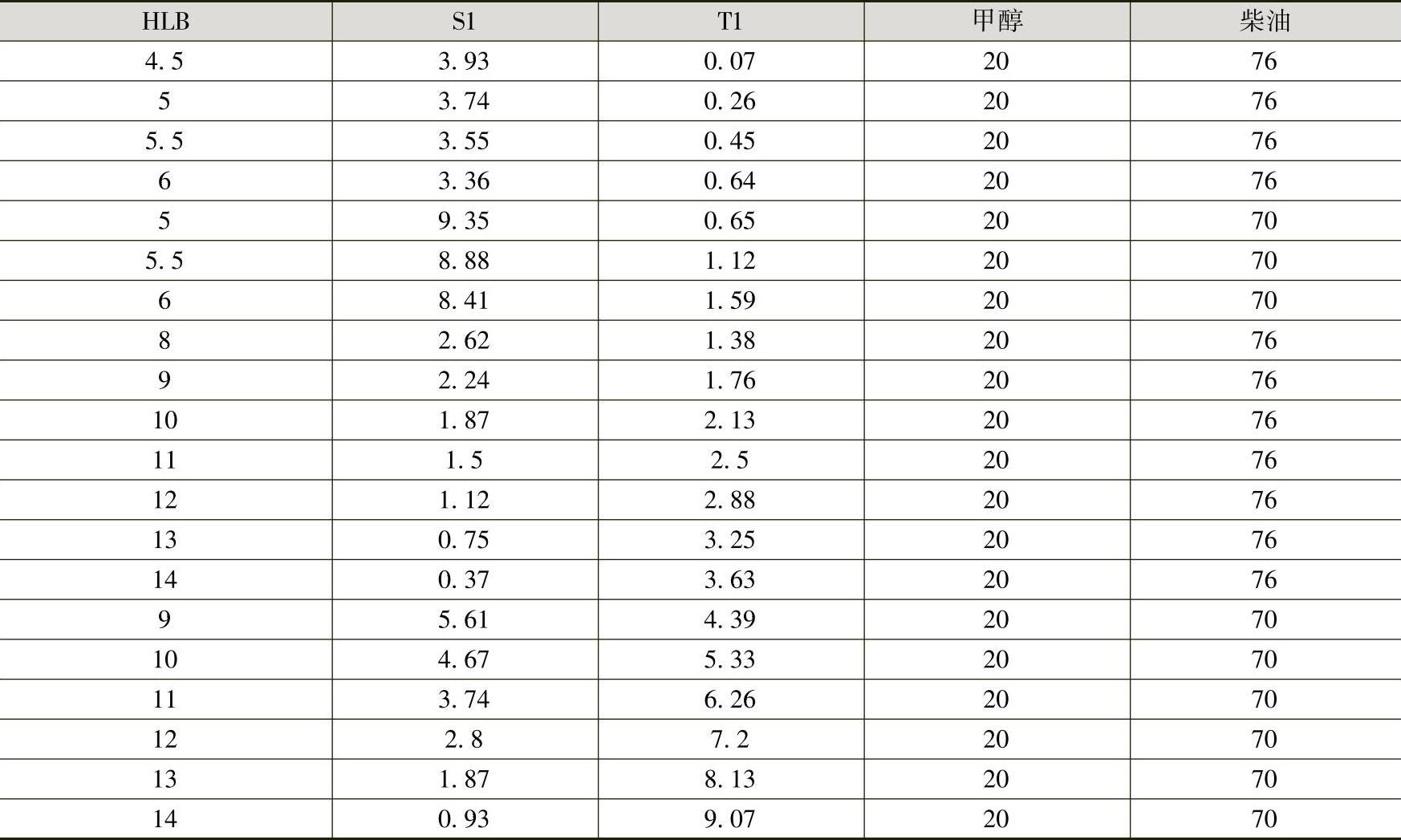

非离子型表面活性剂也是目前广泛应用的微乳化燃料的表面活性剂,由于非离子表面活性剂的选取原则一般都是选择HLB值相差较大的两种活性剂进行复配,因此研究人员首先选取了目前应用较多S1和T1两种活性剂,其中S1为亲油性的活性剂,T1为亲水性表面活性剂,试验选取了常用的S1和T1用于柴油与水的乳化时,仅需要添加少量就可以实现水与柴油的乳化,由于甲醇与水分子结构相似,因此研究人员也在这两种乳化剂对甲醇柴油的乳化性能上做了研究。

根据前面叙述的选用乳化剂的原则,在前面的分析中我们一般配置W/O或O/W型乳化液,因此为了能找到最佳的HLB值,我们选取乳化剂量比例为4%,HLB变化分为油包水型从4.5到6,以及水包油型从8到14.5共11个方案。试验选用MD20作为研究对象,试验所用的各种物质的用量见表13-5,由于选用的表面活性剂黏性较大,因此事先将按照一定比例将亲水的T1稀释于甲醇中,而将亲油的S1稀释于柴油中。试验时首先根据我们所需的两种表面活性剂的量计算出合适的溶有T1的甲醇溶液和溶有S1的柴油溶液。然后,在一容器中加入溶有T1的甲醇溶液及缺少的甲醇,在另一容器中加入溶有S1的柴油溶液及缺少的柴油,最后将两种混合液混到一起,采用振荡和搅拌为乳化液提供能量,试验最终表明无论采用油包水还是水包油型乳化剂的配比,所有试验方案几乎都立刻分层。为了防止是量不够导致乳化效果不好,试验又配置了1%、2%和4%以及10%四种乳化剂,根据相同的试验方案进行了试验研究,试验结果和4%的差距不大,几乎都不能实现乳化,更不用说微乳化了。这说明采用这两种表面活性剂并不适合甲醇和柴油的乳化。但是若是将同样分量的甲醇换成水将全部乳化,只是乳化时间很短。因此选用S1和T1作为乳化剂并不适合甲醇与柴油的乳化。虽然甲醇有着与水相似的性质,但是甲醇却更难以乳化,主要原因目前尚没有一种特别合适的说法,目前普遍认为甲醇存在着破乳作用,但是破乳机理同样尚不明确。

表13-5 S1和T1乳化试验 (单位:mL)

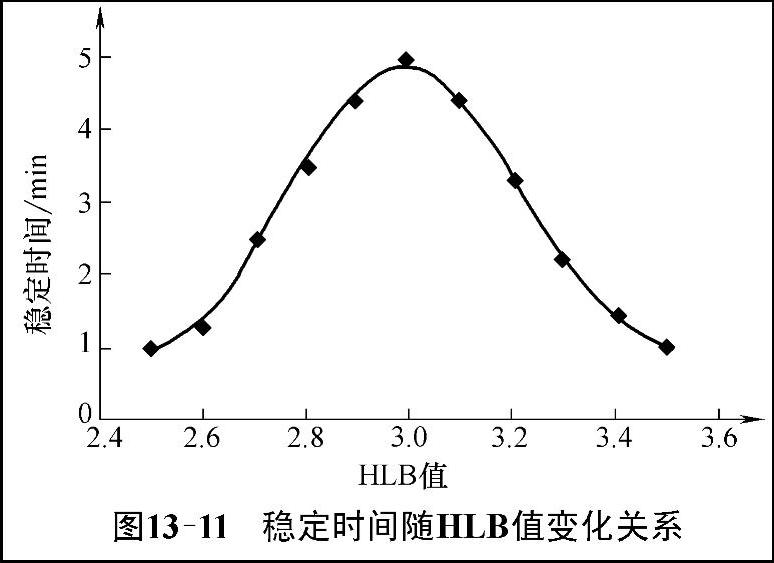

上面的试验中并没有得到期望的乳化效果,而在前面的分析中得知生成W/O或O/W型乳化液需要的HLB值分别在3~6和8~18中,由于甲醇柴油中柴油所占比例大些,因此一般情况下都做成油包水型乳化燃料或微乳化燃料。而在上面的试验中的HLB值从4.5开始取起没有达到良好的效果,因此怀疑HLB值选取不够恰当,因此选取了HLB值更低的S2来验证这种想法,试验的HLB值设计从2.5~4,表面活性剂的比例为2%,试验方法和前面一样,事先将按照一定比例将亲水的T1稀释于甲醇中,而将亲油的S2稀释于柴油中,然后按照前一节的方法将表面活性剂及甲醇和柴油混到一起,试验中甲醇仍然占20%,试验也依然采用振荡和搅拌为乳化液提供能量,最终的试验结果见图13-11。

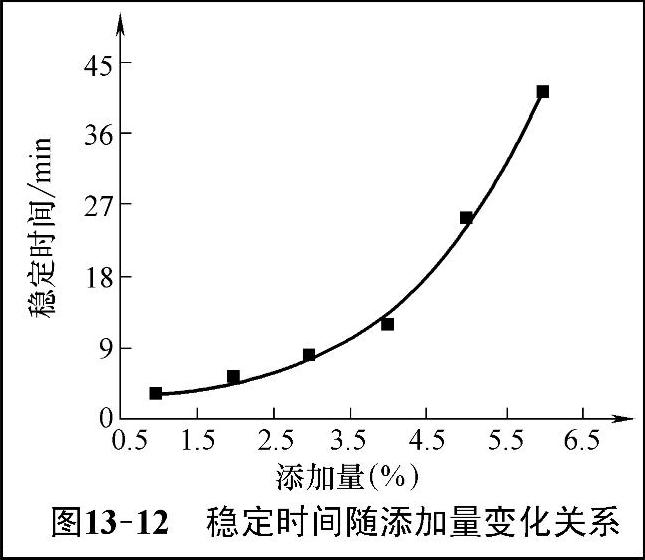

从图13-11可以看出要得到甲醇柴油的微乳化液HLB值最好控制在3左右。为了确定该种情况下最佳的添加剂的量,改变了表面活性剂的添加量又做了如下的试验,添加剂比例从1%到6%。考虑到成本的问题,6%以后的就没有做下去,结果见图13-12。

图13-11 稳定时间随ⅡLB值变化关系

图13-12 稳定时间随添加量变化关系

从图13-12可以看出,随着表面活性剂添加量的增加甲醇柴油的稳定时间也增加,但即便是在6%的添加量的情况下稳定时间也不超过1h。因此也不适合工业生产。

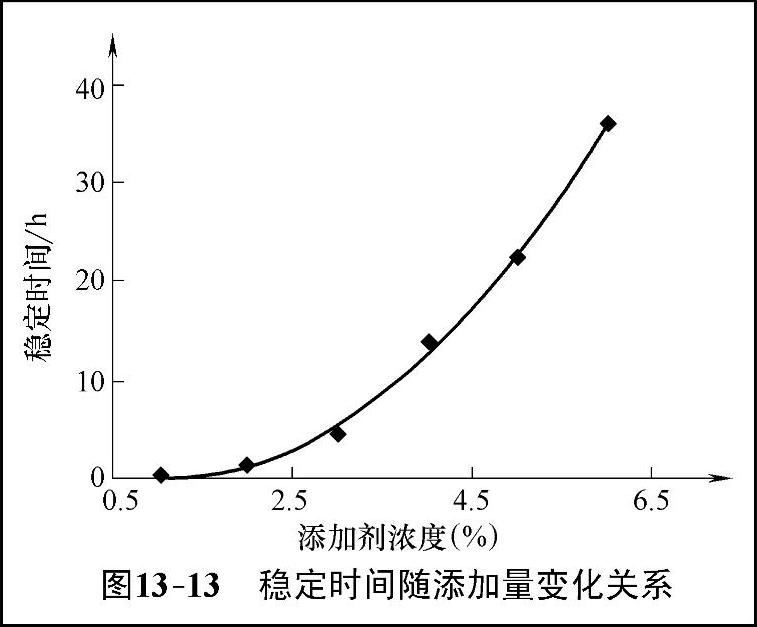

按照理论,乳化剂的复配可以增加乳化效果及减少用量,我们又对这三种表面活性剂的复配进行了研究。在前面的试验中我们已经得出结论甲醇和柴油的乳化HLB值大概在3左右,因此我们复配乳化剂时仍然选择HLB值为3。由于三种表面活性剂复配组成HLB值为3的方案有很多种,为了试验的简单首先将T1与S1的比例为定为1∶2,然后根据差值算出所需的S2的量,表面活性剂在溶液中占的总比例从1%到6%,理由和前面相似,考虑到成本比例没有过大。试验仍然配置成MD20混合液。试验结果如图13-13所示。

从图13-13可以看出,随着添加剂浓度的增加开始稳定时间也逐渐加长,由于考虑到成本的因素并没有做到最大的添加量。

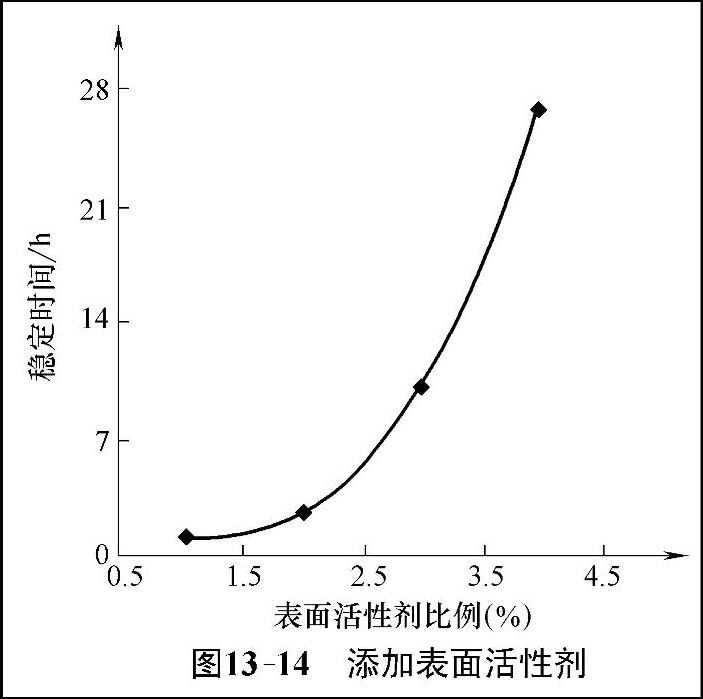

在前面的分析中我们知道微乳化燃料除了添加表面活性剂外,一般情况下还含有助表面活性剂,这些助表面活性剂主要就是我们之前讲述的中碳醇,在这里我们选取A作为助表面活性剂,在前面试验的基础上减少0.5%的柴油的量换成A,只在1%~4%的范围内进行了试验,试验结果如图13-14所示:

图13-13 稳定时间随添加量变化关系

图13-14 添加表面活性剂

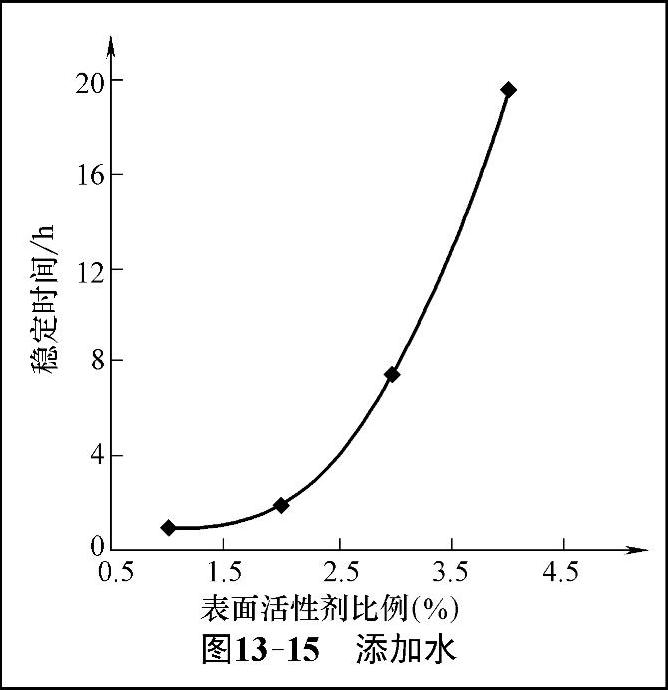

图13-15 添加水

从图13-14可以看出,在添加助表面活性剂后稳定时间有了大幅度的增加,稳定期几乎可以翻倍的增长,主要原因是助表面活性剂是一种极性助溶剂,溶液在加入极性助溶剂后会大幅度降低溶液的表面张力,有时候甚至会降低到不能测量的程度。因此一般在配置微乳化燃料时都会加入一定量的助表面活性剂,也就是一些极性类助溶剂,通过试验也发现加入这些东西可以大大改善乳化效果。

另外在前面的试验中我们曾提到水与柴油比甲醇与柴油更容易实现乳化,由于甲醇和水能实现完全互溶,而选用的乳化剂对水和柴油又有比较好的乳化效果,因此本文也对甲醇柴油掺水乳化的效果进行了试验,试验仍然是在T1、S1、S2复配的基础上的和添加助表面活性剂一样将0.5%的柴油换成水,试验结果如图13-15所示。从图13-15中同样可以看出在加入水后甲醇柴油的稳定性也得到了提高,分析主要原因是水的加入可能影响到了甲醇的破乳作用,使得甲醇与柴油乳化后更加稳定,再者甲醇加入后可能先与水结合,结合后它们的密度发生了变化,与柴油更加相近,从而减慢了甲醇与柴油的分层速度,提高了甲醇柴油乳化后的稳定性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。